- •Практическая работа №1 расчет структурной надежности систем с последовательным и параллельным сондинением элементов

- •1.1. План выполнения работы.

- •1.2. Краткие теоретические сведения

- •1.2.1. Системы с последовательным соединением элементов

- •Практическая работа №2 расчет основных показателей надежности текстильных машин

- •2.1. План выполнения работы

- •2.2. Краткие теоретические сведения

- •Практическая работа №3 построение блок-схем и деревьев событий

- •3.1. Порядок выполнения работы.

- •3.2. Краткие теоретические сведения

- •3.2.1. Метод построения блок-схем

- •3.2.2. Построение деревьев отказов

- •3.2.3. Построение деревьев событий

- •Практическая работа №4 оценка вероятности возникновения опасных ситуаций

- •4.1. .Порядок выполнения работы:

- •4.2. Общие сведения

- •4.6. Пример расчёта

- •Практическая работа №5 ранжирование объектов по степени риска

- •5.1. Порядок выполнения работы

- •5.2. Краткие теоретические сведения

- •5.3. Задание

- •6.1. План выполнения работы

- •6.2.Краткие теоретические сведения

- •6.3. Правила работы с тестом

- •6.4. Вопросы для самоконтроля

- •6.5. Литература

- •6.6. О п р о с н и к (тест) к е й р с и.

- •6.7. Образец отчета

Практическая работа №2 расчет основных показателей надежности текстильных машин

ЦЕЛЬ РАБОТЫ: Ознакомление с порядком расчета основных показателей надежности текстильных машин на основании данных, полученных в ходе эксплуатационных испытаний машин.

2.1. План выполнения работы

Определить минимальный необходимый объем испытаний на безотказность.

Определить суммарную наработку машины в ходе испытаний, сравнить ее величину с минимальным необходимым объемом испытаний машины.

Определить средние групповые показатели данной серии.

Определить единичные показатели надежности машины.

Определить комплексные показатели надежности машин.

Определить количество успешных циклов испытаний, необходимых для контроля установленной безотказной наработки машины.

2.2. Краткие теоретические сведения

Показатели надежности текстильных машин определяются на основе информации об отказах и простоях машин в ходе их определительных испытаний на надежность. В соответствии с ГОСТ 27.003-83 оборудование текстильной и легкой промышленности относится к группе 2, виду 1. При этом номенклатура показателей надежности восстанавливаемых изделий содержит:

Ту - установленная безотказная наработка;

Туст1к - установленный срок службы до 1-го капитального ремонта;

То - средняя наработка на отказ;

Tв - среднее время восстановления ;

Тсл1к - средний срок службы до 1-го капитального ремонта.

Номенклатура показателей надежности восстанавливаемых изделий включает: Ту и То.

Согласно рекомендациям ГОСТ 27.002-89 испытания текстильных машин на надежность проводятся по плану [NRT].

Для плана [NRT] минимальная продолжительность наблюдений при оценке средних показателей безотказности машины определяется согласно ГОСТ 27.502-83 по формуле:

![]() ,

(2.1)

,

(2.1)

где N - число машин под наблюдением;

![]() -

прогнозируемая средняя наработка машины

на отказ, задается исходя из опыта

эксплуатации машины прототипа;

-

прогнозируемая средняя наработка машины

на отказ, задается исходя из опыта

эксплуатации машины прототипа;

ζ - коэффициент, определяемый из таблицы 2.2 (соответствует таблице 10 ГОСТ 27.502-83) при задаваемых нами предельной относительной ошибке δ доверительной вероятности γ1; для текстильных машин обычно принимают γ1=0,8, δ=0,2.

Найденное численное значение необходимой продолжительности наблюдений округляют до ближайшего значения ряда R70 по ГОСТ 11.001-73 (см. таблицу 2.3).

После проведения испытаний машин на надежность определяют суммарную наработку машин в период испытаний:

tсум= tнабл-(t1+ t2+ t3+ t4+ t5) (2.2)

где tнабл = 8*S*N*R- календарное время наблюдений за машинами, маш*ч;

S - количество смен в рабочем дне;

N - количество машин под наблюдением;

R - количество рабочих дней в период испытаний;

t1 - простои машин в период испытаний, связанные с их техобслуживанием, маш*час;

t2 - простои, связанные с обнаружением и устранением отказов машин, маш*ч;

t3 - простои, связанные с проведением планово-предупредительного ремонта машин, маш*ч;

t4 - простои машин по организационным причинам (отсутствие сырья, рабочих, электроэнергии и т.д.), маш*ч;

t5 - простои, связанные с технологическим обслуживанием машин (ликвидация обрыва нити, съем паковок, установка пустых патронов и т.д.), маш*ч.

Суммарная наработка машин в период испытаний считается достаточной, если выполняется условие:

![]() ,

(2.3)

,

(2.3)

где: Т - минимальная продолжительность наблюдений, ч.

Далее определяют средние показатели надежности машины по результатам испытаний. Средняя наработка изделия на отказ равна:

![]() ,

(2.4)

,

(2.4)

где m - количество полных отказов машин в период испытаний;

mприв - количество приведенных отказов машин в период испытаний.

![]() ,

(2.5)

,

(2.5)

где К - количество частичных отказов машин в период испытаний;

n - количество технологических мест на машине.

Среднее время восстановления работоспособного состояния машины:

,

(2.6)

,

(2.6)

где ti - время простоя машины при i-том полном отказе, маш*ч;

σj- время простоя технологических мест при j-том частичном отказе машин, вер.*ч;

nj - количество технологических мест, отказавших при j-том частичном отказе машин.

Средний срок службы до 1-го капитального ремонта машины

,

(2.7)

,

(2.7)

где

Т![]() i

- срок службы i-той

машины до 1-го капитального ремонта,

месяцев;

i

- срок службы i-той

машины до 1-го капитального ремонта,

месяцев;

N - количество машин, находившихся под наблюдением.

При расчете показателей надежности часть отказов может не учитываться: это отказы элементов, пополняемых из ЗИПа, отказы, не приводящие к нарушению производственного цикла, отказы, наносящие незначительный ущерб.

Далее определяем единичные показатели надежности испытываемой машины.

Установленная наработка машины на отказ:

![]() ,

(2.8)

,

(2.8)

где: То - средняя наработка машины на отказ, маш*ч;

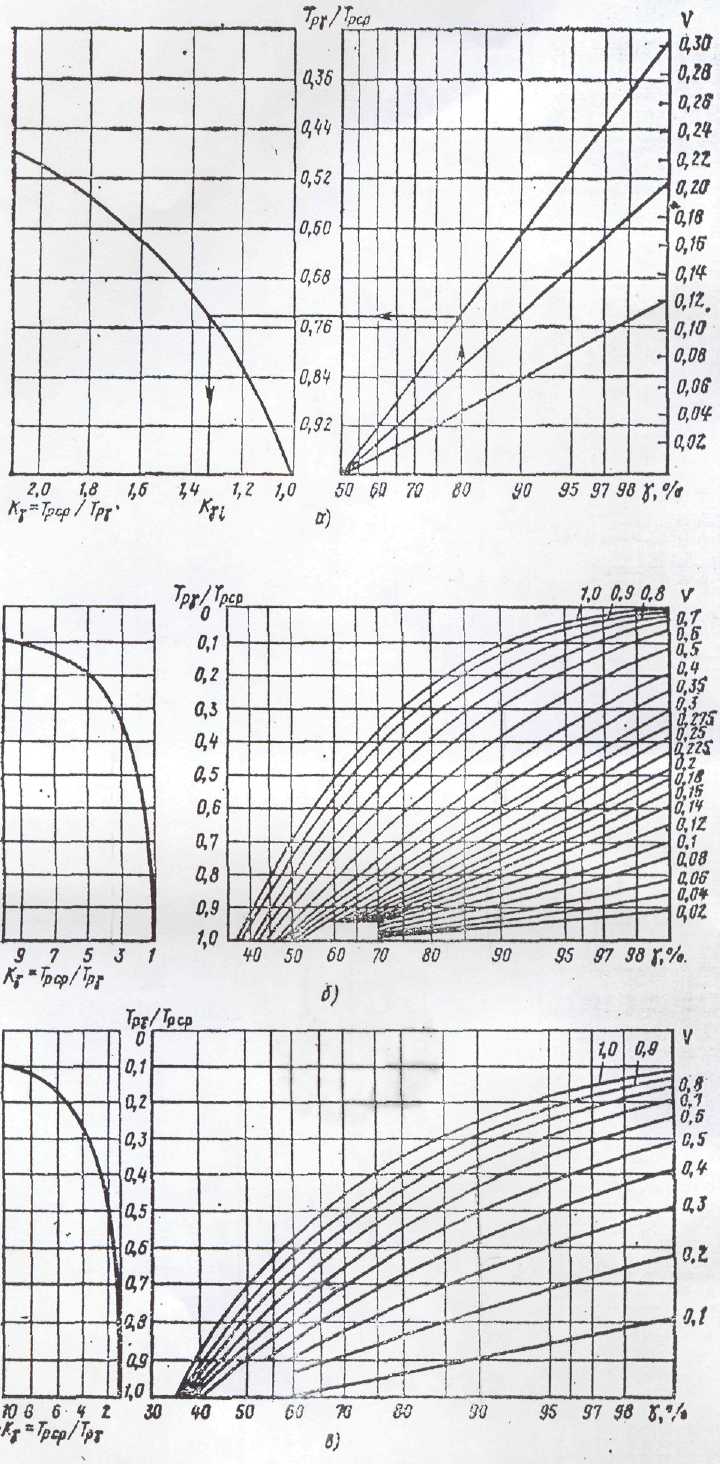

B1 - коэффициент, определяемый по номограмме на рис. 2.1; Для определения коэффициента необходимо знать закон распределения безотказной наработки, коэффициент вариации V1 и заданный уровень доверия γ1.

Установленный

срок службы до 1-го капитального

ремонта:

![]() , (2.9)

, (2.9)

где В2 - коэффициент, определяемый по номограмме на рис. 2.1, для его определения необходимо знать закон распределения сроков службы до 1-го капитального ремонта, коэффициент вариации V2 и уровень доверия γ 2.

Далее определяем комплексные показатели надежности машин:

![]() ,

,

где: Кг- коэффициент готовности.

![]() ,

,

где Кти - коэффициент технического использования

ПРИМЕР 2.1

Варианты заданий в таблице 2.1. Для оборудования текстильной и легкой промышленности обычно принимается экспоненциальный закон распределения времени безотказной работы, т.е. закон Вейбулла при коэффициенте вариации V =1, а для срока службы до 1 капитального ремонта нормальный закон распределения с коэффициентом вариации V2 = 0,3 см. рис. 2.1. Уровень доверия принимается обычно равным Y2=80%. При таких заданных параметрах получаем по номограмме на рис. 2.1б:

![]() ;

; ![]() .

.

Далее определяем количество успешных циклов испытаний, необходимых для контроля найденной установленной наработки машины на отказ. За цикл испытаний принимается период времени Ти ≥ Ту.

Необходимое количество циклов испытаний N определяем из таблицы 2.3 задавшись уровнем доверия γ3 и доверительной вероятностью β.

ПРИМЕР 2.3

Варианты заданий в таблице 2.1. Для оборудования текстильной и легкой промышленности обычно принимается γ3=0,8; β= 0,8, тогда из таблицы 2.3 получаем необходимое количество циклов испытаний N = 8. Если испытываются 8 машин, то все они должны отработать в течение цикла испытаний Т = Ту без отказов. Если испытывается одна машина, то она должна отработать без отказов 8 циклов. После каждого цикла машина останавливается, производится поддержание ее рабочего состояния, техническое обслуживание, после чего испытание возобновляется.

ВАРИАНТЫ ЗАДАНИЙ

Таблица 2.1.

1.Для нечетных вариантов: δ=0,2, γ1 =0,8; nj =1; γ2=80%; V1 =1; V2=0,3; γ3=0,9; β=0,8; Для четных вариантов δ=0,15; γ1=0,8; nj =2; γ2=90%; V1=0,6; V2=0,4; γ3=0,8; β=0,9. Для вариантов с 1 по 20: закон распределения безотказной наработки - Вейбулла, закон распределения срока службы до первого капитального ремонта - логарифмически нормальный. Для вариантов с 21 по 45: закон распределения безотказной наработки - логарифмически нормальный, закон распределения срока службы до первого капитального ремонта - нормальный.

№ Ва ри ан та |

Марка ис- пытываемо- го оборудо- вания |

Про- гнозии руе- мая нара- ботка на отказ, То, маш* ч. |

Кол- во рабо чих дней в пе- риод ис- пы- та- нии, R |

Кол- во смен в рабо- чем дне, S |

Кол- во ма- шин под на- блю дени ем, N |

Простои машин в период испытаний по группам, маш*час |

Кол-во отка- зов в период испытаний |

Кол- во тех- нол. мест на маш |

Суммарное время восста- новления от- казов |

Сред- ний срок служ- бы до пер- вого кап. рем.

меся- цев |

|||||||||||||||||||||||||||||||||||||||

t1 |

t2 |

t3 |

t4 |

t5 |

пол- ных, m |

час- тич- ных, k |

nj |

|

|

||||||||||||||||||||||||||||||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

42 |

13 |

14 |

15 |

16 |

17 |

|||||||||||||||||||||||||||||||||

1 |

БД-200RС |

320 |

190 |

3 |

10 |

41,2 |

96 |

0 |

82 |

67 |

7 |

183 |

200 |

95 |

198,7 |

36,7 |

|||||||||||||||||||||||||||||||||

2 |

БД-200RС |

230 |

175 |

3 |

12 |

67 |

89,8 |

120 |

85 |

94 |

5 |

241 |

200 |

88 |

185 |

40,1 |

|||||||||||||||||||||||||||||||||

3 |

БД-200RС |

260 |

195 |

3 |

14 |

51 |

81 |

140 |

76 |

77 |

9 |

208 |

200 |

80,6 |

181 |

34,5 |

|||||||||||||||||||||||||||||||||

4 |

БД-200RС |

250 |

205 |

3 |

18 |

61 |

84 |

0 |

91 |

84 |

6 |

179 |

180 |

83 |

192,6 |

39 |

|||||||||||||||||||||||||||||||||

5 |

БД-200RC RС |

300 |

186 |

3 |

11 |

44 |

91 |

105 |

83 |

89 |

8 |

198 |

180 |

90,6 |

178,7 |

41 |

|||||||||||||||||||||||||||||||||

6 |

БД-200RC

|

200 |

198 |

2 |

9 |

49 |

95 |

101 |

74 |

69 |

7 |

230 |

180 |

94 |

189 |

37,8 |

|||||||||||||||||||||||||||||||||

7 |

БД-200RС |

220 |

166 |

2 |

12 |

57 |

102 |

0 |

96 |

75 |

5 |

212 |

160 |

101 |

193,4 |

34,5 |

|||||||||||||||||||||||||||||||||

8 |

БД-200RС |

210 |

190 |

2 |

11 |

54 |

98 |

104 |

77 |

84 |

8 |

187 |

160 |

97 |

195,2 |

38,2 |

|||||||||||||||||||||||||||||||||

9 |

БД-200RC |

240 |

181 |

2 |

11 |

65 |

86 |

135 |

90 |

66,8 |

6 |

204 |

160 |

85 |

189 |

35,7 |

|||||||||||||||||||||||||||||||||

10 |

БД-200RC |

180 |

188 |

2 |

14 |

• 67 |

80,4 |

131 |

75 |

82 |

9 |

196 |

200 |

79,4 |

181 |

40,6 |

|||||||||||||||||||||||||||||||||

11 |

СТБ2-330 |

180 |

193 |

3 |

8 |

59,1 |

87 |

0 |

97 |

83 |

5 |

- |

1 |

87 |

- |

30,1 |

|||||||||||||||||||||||||||||||||

12 |

СТБ2-330 |

170 |

181 |

3 |

7 |

96,6 |

68 |

115 |

85 |

64,1 |

7 |

- |

1 |

68 |

- |

29,6 |

|||||||||||||||||||||||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

42 |

13 |

14 |

15 |

16 |

17 |

|||||||||||||||||||||||||||||||||

13 |

СТБ2-330 |

195 |

190 |

3 |

4 |

99,1 |

85 |

120 |

88 |

76 |

6 |

- |

1 |

85 |

|

24,5 |

|||||||||||||||||||||||||||||||||

14 |

СТБ2-330 |

160 |

170 |

3 |

5 |

87,7 |

91,1 |

0 |

101,8 |

73 |

5 |

- |

1 |

91,1 |

- |

30,8 |

|||||||||||||||||||||||||||||||||

15 |

СТБ2-330 |

175 |

180 |

3 |

6 |

76,6 |

106 |

126 |

94,8 |

86 |

9 |

- |

1 |

106 |

- |

36,7 |

|||||||||||||||||||||||||||||||||

16 |

СТБ2-330 |

165 |

182 |

2 |

7 |

104 |

112 |

97 |

76 |

69 |

7 |

- |

1 |

112 |

- |

40,1 |

|||||||||||||||||||||||||||||||||

17 |

СТБ2-330 |

190 |

195 |

2 |

6 |

94 |

135 |

0 |

83 |

75 |

6 |

- |

1 |

135 |

- |

38,2 |

|||||||||||||||||||||||||||||||||

18 |

СТБ2-330 |

200 |

176 |

2 |

5 |

71 |

98 |

91 |

74 |

64,4 |

8 |

- |

1 |

98 |

- |

32,6 |

|||||||||||||||||||||||||||||||||

19 |

СТБ2-330 |

185 |

187 |

2 |

4 |

85 |

87 |

80 |

92 |

79,3 |

5 |

- |

1 |

87 |

- |

38 |

|||||||||||||||||||||||||||||||||

20 |

СТБ2-330 |

205 |

179 |

2 |

5 |

106 |

81 |

114 |

97 |

95,6 |

7 |

- |

1 |

81 |

- |

42 |

|||||||||||||||||||||||||||||||||

21 |

ПМ-88Л6 |

340 |

165 |

3

|

6 |

110 |

96 |

90 |

82 |

91 |

5 |

322 |

320 |

95 |

181 |

24 — -I |

|||||||||||||||||||||||||||||||||

22 |

ПМ-88Л6 |

310

|

196 |

3 |

7 |

90 |

120 |

127 |

64 |

74 |

6 |

253 |

320 |

119 |

242 |

20 |

|||||||||||||||||||||||||||||||||

23 |

ПМ-88Л6 |

330 |

160 |

3 |

8 |

75 |

85 |

93 |

89,2 |

83 |

7 |

295 |

300 |

84 |

198 |

32 |

|||||||||||||||||||||||||||||||||

24 |

ПМ-88Л6 |

300 |

178 |

3 |

1 |

67 |

94 |

74 |

78 |

92 |

8 |

332 |

300 |

93 |

291 |

35 |

|||||||||||||||||||||||||||||||||

25 |

ПМ-88Л6 |

320 |

184 |

3 |

6 |

85 |

89 |

83 |

69 |

76 |

4 |

427 |

340 |

87 |

335 |

35 |

|||||||||||||||||||||||||||||||||

26 |

ПМ-88Л6 |

315 |

165 |

2 |

5 |

94 |

101 |

99 |

89 |

85 |

7 |

436 |

340 |

100 |

276 |

28 |

|||||||||||||||||||||||||||||||||

27 |

ПМ-88Л6 |

345 |

176 |

2 |

4 |

108 |

95 |

0 |

84 |

82 |

6 |

419 |

320 |

94 |

228 |

35 |

|||||||||||||||||||||||||||||||||

28 |

ПМ-88Л6 |

325 |

197 |

2 |

5 |

89 |

87 |

131 |

77 |

90 |

5 |

348 |

320 |

86 |

217 |

30 |

|||||||||||||||||||||||||||||||||

29 |

ПМ-88Л6 |

305 |

188 |

2 |

6 |

81 |

98 |

114 |

94 |

97 |

4 |

352 |

300 |

97 |

288 |

26 |

|||||||||||||||||||||||||||||||||

30 |

ПМ-88Л6 |

335 |

179 |

2 |

7 |

78 |

118 |

122 |

67 |

85 |

8 |

408 |

300 |

117 |

295 |

27 |

|||||||||||||||||||||||||||||||||

31 |

АТПР-102У |

280 |

198 |

3 |

8 |

116 |

94 |

0 |

75 |

124 |

6 |

- |

1 |

94 |

- |

39 |

|||||||||||||||||||||||||||||||||

32 |

АТПР-102У |

295 |

171 |

3 |

7 |

86 |

79 |

150 |

90 |

86 |

5 |

- |

1 |

79 |

- |

33 |

|||||||||||||||||||||||||||||||||

33 |

АТПР-102У |

210 |

179 |

3 |

9 |

98 |

120 |

164 |

78 |

91 |

4 |

- |

1 |

120 |

- |

36,8 |

|||||||||||||||||||||||||||||||||

34 |

АТПР-102У |

230 |

172 |

3 |

6 |

102 |

141 |

152 |

93 |

73 |

8 |

- |

1 |

141 |

- |

41 |

|||||||||||||||||||||||||||||||||

35 |

АТПР-102У |

285 |

186 |

3 |

5 |

95 |

112 |

168 |

89 |

87 |

7 |

- |

1 |

112 |

- |

38 |

|||||||||||||||||||||||||||||||||

36 |

АТПР-102У |

290 |

195 |

2 |

4 |

91 |

105 |

0 |

74 |

71 |

6 |

- |

1 |

105 |

- |

32 |

|||||||||||||||||||||||||||||||||

37 |

АТПР-102У |

305 |

192 |

2 |

5 |

84 |

126 |

127 |

91 |

99,5 |

8 |

- |

1 |

126 |

- |

29 |

|||||||||||||||||||||||||||||||||

38 |

АТПР-102У |

310 |

175 |

2 |

6 |

81 |

98 |

138 |

105 |

110 |

4 |

- |

1 |

98 |

- |

35 |

|||||||||||||||||||||||||||||||||

39 |

АТПР-102У |

180 |

168 |

2 |

7 |

105 |

84 |

0 |

102 |

89,8 |

5 |

- |

1 |

84 |

|

28 |

|||||||||||||||||||||||||||||||||

40 |

АТПР-102У |

225 |

179 |

2 |

8 |

89 |

87 |

119 |

96 |

94,4 |

6 |

- |

1 |

87 |

- |

40 |

|||||||||||||||||||||||||||||||||

41 |

П-75-А |

320 |

185 |

3 |

7 |

98 |

135 |

0 |

131 |

98 |

7 |

223 |

240 |

134 |

208 |

29 |

|||||||||||||||||||||||||||||||||

42 |

П-75-А |

305 |

169 |

3 |

6 |

91 |

106 |

108 |

67 |

115 |

8 |

280 |

240 |

105 |

190 |

35 |

|||||||||||||||||||||||||||||||||

43 |

П-75-А |

240 |

190 |

3 |

5 |

192 |

115 |

95,5 |

75 |

88 |

4 |

267 |

288 |

114 |

255 |

32 |

|||||||||||||||||||||||||||||||||

44 |

П-75-А |

300 |

164 |

3 |

4 |

79 |

126 |

0 |

127 |

79 |

5 |

302 |

288 |

125 |

236 |

31 |

|||||||||||||||||||||||||||||||||

45 |

П-75-А |

250 |

180 |

3 |

5 |

105 |

95 |

100 |

95 |

90 |

6 |

287 |

312 |

94 |

214 |

36 |

|||||||||||||||||||||||||||||||||

Таблица 2.2

Значение коэффициента ζ

Значение ζ для планов [NTR][NMT] Предельная относительная ошибка δ |

ζ при γ1 |

|||

0,80 |

0,90 |

0,95 |

0,99 |

|

0,05 |

331 |

684 |

1052 |

2625 |

0,10 |

88 |

217 |

346 |

714 |

0,15 |

56 |

114 |

170 |

358 |

0,20 |

29 |

59 |

116 |

232 |

Таблица 2.3.

Количество циклов испытаний без отказов необходимые для контроля установленной наработки машины на отказ.

-

Уровень доверия

γ 3

Кол-во циклов испытаний N при доверительной вероятности

β =0,80

β=0,90

β=0,95

0,80

0,90

0,95

8

16

31

11

22

45

14

29

58

Рис. 2.1. Номограммы определения ресурсных показателей при распределении

а — нормальном; б — Вейбулла; в — логарифмически нормальном