- •Классификация горючих ископаемых

- •2. Схема происхождения горючих ископаемых.

- •3. Происхождение нефти

- •4. Петрографическая характеристика углей.

- •5. Гумусовые и сапропелевые горючие ископаемые. Происхождение и особенности структуры и состава.

- •6.Физические свойства углей

- •7.Степень метаморфизма углей. Какими показателями она характеризуется?

- •8. Характеристика химической структуры топлив

- •9.Показатели, характеризующие спекаемость углей.

- •10.Основные марки каменных углей, их классификация по выходу летучих веществ и толщине пластического слоя

- •11.Молекулярная структура углей. Углеводородные фрагменты.

- •12.Соединения органической массы углей, содержащие азот и серу

- •13.Кислородосодержащис соединения углей

- •14. Функциональные группы углей

- •15. Надмолекулярная структура углей

- •16.Подвижная и неподвижная фаза молекулярной структуры углей

- •17.Термическая деструкция углей. Основные стадии

- •18.Процессы коксообразования и спекания

- •19. Изменение физических и химических свойств при переходе полукокса в кокс

- •20. Влияние исходного топлива на выход твердых, жидких и газообразных продуктов полукоксования.

- •21. Изменение состава газов термической деструкции угля с температурой.

- •22.Влияние скорости нагревания, дисперсности топлив и конечной температуры нагревания на выход продуктов термодеструкции

- •23.Основные процессы промышленной термической переработки твердых топлив (краткая характеристика)

- •24.Особенности термической деструкции топлив различной степени метаморфизма.

- •26. Устройство и принцип работы трехзонной печи полукоксования Лурги.

- •27.Энерготехнологическая переработка топлив. Схема энин

- •28.Высокотемпературное коксование. Характеристика процесса, основные продукты

- •29.Физические и химические свойства высотемпературного кокса

- •30. Составление угольной шихты

- •31. Коксовые батареи и оборудование коксовых производств.

- •32.Летучие продукты высокотемпературного коксования. Схема охлаждения и улавливания

- •33.Основные продукты коксового газа. Схема их улавливания

- •34.Состав каменноугольной смолы и смолы ее разделения. Основные фракции

- •35.Состав производства и использования каменноугольного пека.

- •36.Углеродные материалы. Классификация и использование в технике

- •37.Структура и свойство графита

- •38.Схема производства углеродных материалов углекерамическим способом

- •39.Сырье для производства углеродных материалов

- •40.Прокалка, обжиг и графитация в производстве углеродных материалов.

- •41.Газификация твердых горючих ископаемых. Основные процессы и продукты

- •42. Газификация твердых горючих ископаемых. Основные процессы и продукты.

- •43.Устройство газогенераторов.

- •44.Основные химические реакции при газификации топлив в газогенераторах.

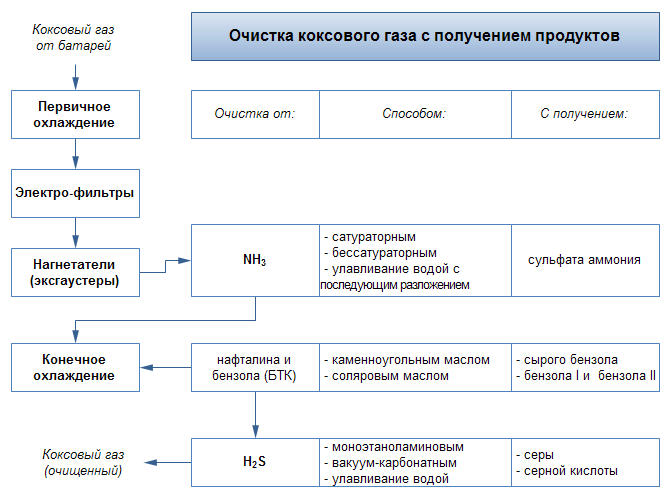

33.Основные продукты коксового газа. Схема их улавливания

Коксовый газ — горючий газ, образующийся в процессе коксования каменного угля, то есть при нагревании его без доступа воздуха до 900—1100 ° С. Коксовый газ содержит много ценных веществ. Кроме водорода, метана, оксидов углерода в его состав входят пары каменно-угольной смолы, бензол, аммиак, сероводород и др. Парогазовая смесь выделяющихся летучих продуктов (до 25 % от массы угля) отводится через газосборник для улавливания и переработки. С увеличением глубины химических превращений увеличивается выход газов и уменьшается выход смолы.

В газах большое содержание Н2 и меньше выход углеводородов. В смоле большое содержание сконденсированной ароматики. Известно, что устойчивость связей углерода с гете-роатомами возрастает в ряду С - О < L - S < С - N, поэтому в продуктах низкотемпературной переработки теплив (400 - 450 С) много кнслородо-содержащих веществ, тогда как значительное количество аммиака, пиридина и хинолина появляется в летучих продуктах только при температурах выше 600 °С.

За счет интенсивного протекания вторичных термических превращений в состав таких летучих продуктов входят в основном наиболее термически стабильные соединения. Так в них практически отсутствуют кетоны, спирты, карбоновые кислоты, двухатомные фенолы.

Технологическая схема стр. 232.

Для разделения газов используются системы очистки, главный аппарат--- сатуратор. Идет поглощение аммиака серной кислотой, далее кристаллизация сульфата аммония или фосфата и его отделение с помощью центрифуги. Далее очищ от аммиака газ идет бензольное отделение (бензола 1% на сырье). Он присутствует в чистом виде и в виде гомологов. Вначале идет конечное охлаждение до 20-25°С, затем охлажденный газ посткпает в абсорбер, где бензол поглощается с помощью масел. Каменноугольное масло кипит 230-300°С. Поглощает в себе 2,5 % бензола. М=170-180. Соляровое масло забирает до 2% бензола, М=230-240, 280-360°С. Далее масла идут в отпарную колонну, потом сырой бензол идет на ректификацию. Оставшийся коксовый газ, сд-т Н2, СН4 и примеси СО, СО2, Н2S.

34.Состав каменноугольной смолы и смолы ее разделения. Основные фракции

В смолах коксования отсутствуют спирты, карбоновые кислоты, кетоны.

В смолах полукоксования велико содержание циклоалкановых и ароматических углеводородов с длинными боковыми цепями, а смолы высокотемпературного коксования представляют собой смеси полициклических ароматических углеводородов и гетероароматических соединений.

Смола-это коллоидная система, включ соед с короткими боковыми цепями, различные по темп кип, существуют и продукты уплотнения. Порядка 150 соед идентифицированы. Она жидкая, это азеотр смесь, где ни одно соед не присут в в таком объеме, чтобы оно могло выделятся. Смолу разделяют на узкие фр-и, а потом выделяют И.У. Св-ва: устойчивы к окислению, антисептики (для пропитки древесины). Наиб важные комп: нафталин, антрацен, фенантрен, фенол, крезолы, техн масла (имеются пол-е соед). Более ½ части смолы-пек (остаток выше 360°С). Идет на произ-во графитных и углер мат-ов. Для разделения смолы можно использовать два приема—фракционное испарение и однократное испарение с последующей фракционной конденсацией паров фракций: -легкая фр-я, фенольная (170-200°С), нафталиновая (200-300°С), поглотительная (230-300°С), антраценовая (300-360°С), пек. Такие периодические схемы переработки смолы, в основе которых было фракционное испарение, существовали еще в 50-е годы. Единственным достоинством процесса фракционного испарения (естественно, при использовании колонн достаточно высокой эффективности) была возможность тщательного извлечения низкокипящих компонентов из высококипящих. Так, при подобном разделении было гарантировано, например, отсутствие компонентов легкого масла в нафталиновой фракции. Главным недостатком такой схемы является высокая температура в нагревателях колонн. Содержание пека в исходной смоле составляет около 60%, поэтому именно температуры кипения компонентов пека решающим образом влияют на температуру в нагревателях даже при отборе низкокипящих фракций. При этом возникают трудности с подбором греющего агента, температура которого должна быть всегда на 15—20°С выше самой высокой температуры низа колонны (условие создания необходимого теплового напора). Кроме того, при использовании фракционного испарения самому длительному нагреву подвергают наиболее высококипящие соединения, которые в наибольшей степени подвержены термическим превращениям при нагревании. В связи с этим при современной переработке смолы, как и при переработке нефти, преимущественно используют однократное испарение с фракционной конденсацией. Как видно, при нагревании в змеевике образуется паровая фаза, находящаяся в равновесии с жидкой фазой. В паровую фазу в соотношениях, определяемых давлением насыщенных паров при заданных температурах, переходят все компоненты смолы. Одновременно в остатке в соотношениях, определяемых также условиями равновесия, находятся все компоненты смолы. Таким образом, в пеке может оставаться какое-то незначительное количество компонентов легкой фракции. Глубина отгона, т. е. степень перехода компонента в паровую фазу при однократном испарении, при тех же темп больше, чем при фракционном испарении.