- •1. Вступ. Загальні відомості про санітарно-технічні системи та устаткування.

- •2. Характеристика інструментів, пристосувань та інвентар для виконання запропонованих видів робіт.

- •3. Описати матеріали які використовуються при виконанні запропонованих видів робіт.

- •4. Описати технологічний процес виконання запропонованих видів робіт.

- •5. Організація праці і робочого місця.

- •6. Перевірка якості виконаних робіт.

- •7. Охорона праці.

- •8. Сучасні матеріали і технології.

2. Характеристика інструментів, пристосувань та інвентар для виконання запропонованих видів робіт.

Інструмент і пристосування для рубки металу

Рубкою називається слюсарна операція, при якій за допомогою ріжучого інструменту (зубила) з заготовки або деталі видаляють зайві шари металу або заготовку розрубують на частини.

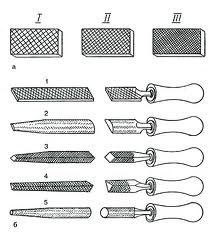

Рисунок 1. Слюсарні зубила

При сучасних способах обробки матеріалу або заготовок рубка металу є підсобної операцією.

Рубку металу виконують в лещатах, на плиті і на ковадлі за допомогою слюсарного молотка, слюсарного зубила, крейцмейселем, ковальського зубила і кувалди.

Рубка металу буває горизонтальна і вертикальна в залежності від розташування зубила під час операції. Горизонтальну рубку виконують в лещатах. При цьому задню грань зубила встановлюють до площини губок лещат майже горизонтально, під кутом не більше 5 °. Вертикальну рубку виконують на плиті або ковадлі. Зубило встановлюють вертикально, а перерубують матеріал укладають на плиті горизонтально.

Для слюсарної рубки застосовують молотки масою 400, 500, 600 і 800 р. Молотки насаджують на ручки з дерева твердих і в'язких порід (береза, клен, дуб, горобина). Ручки повинні бути овальної форми, з гладкою і чистою поверхнею, без сучків і тріщин. Довжина ручки молотка масою 400-600 г дорівнює 350 мм, масою 800 г - 380-450 мм. Щоб молоток під час роботи не зіскакував, кінець ручки, на який насаджений молоток, розклинюють дерев'яними або металевими клинами товщиною 1-3 мм. Клинці ставлять уздовж великої осі перетину ручки. Дерев'яні клини ставлять на клею, а металеві заершівают, щоб вони не випадали.

Робочу частину зубила і крейцмейселя гартують на довжину не менше 30 мм, а головку гартують слабкіше леза (на довжину близько 15-25 мм), щоб при ударі молотком вона не кришилась і не тріскалася.

Рисунок 2. Крейцмейселі

Вся інша частина зубила і крейцмейселем повинна залишатися м'якою. Зубила і крейцмейселі не повинні мати тріщин, полон і інших пороків.

Найбільш часто використовують зубила довжиною 175 і 200 мм з лезами шириною 20 і 25 мм. Для прорубанія канавок у сталі і чавуні застосовують крейцмейселі довжиною 150-175 мм з лезом шириною 5-10 мм. Головки зубила і крейцмейселем отковивалі на конус, що забезпечує правильний напрямок удару молотком і зменшує можливість утворення грибоподібної капелюшки на голівці.

Кут заточування зубил і крейцмейселем залежить від твердості оброблюваного металу. Для рубки чавуну, твердої сталі і твердої бронзи кут заточування інструменту дорівнює 70 °, для рубки середньої і м'якою стали - 60 °, для рубки латуні, міді і цинку -45 °, для рубки дуже м'яких металів (алюмінію, свинцю) - 35 - 45 °.

Слюсарний інструмент заточують на заточувальних верстатах з абразивними кругами. Під час заточування робоча частина інструмента (лезо) сильно нагрівається і може відбутися її відпустку. При відпустці твердість гарту втрачається і інструмент стає непридатним для подальшої роботи. Щоб уникнути цього робочу частину інструменту під час заточування охолоджують водою. На 6 показано, як треба тримати зубило при заточуванні і як перевіряти правильність заточування кута.

Різання металу

При слюсарно-заготівельних роботах метал перерізають в тих випадках, коли потрібно від заготівлі сортовий, фасонної сталі або труб відокремити частину визначеного розміру або заданої форми. Ця операція відрізняється від рубки тим, що її виконують не ударними, а нажимними зусиллями, і суміжні торні основної та відокремленою частин металу мають прямі площині

без скосів.

Сталь полосовую, круглу, кутову або іншу перерізають в лещатах, а труби - в притиску за допомогою ручних ножівок.

Метал ріжуть ручними та механізованими ножівками.

Рисунок 3. Ручні ножівки

Ручні ножівки застосовують розсувні з горизонтальною або похилою ручкою. Ножівки з горизонтальною ручкою складаються з лівої та правої рамок, обойми і ручки . Ножівкове полотно вставляють у прорізи головки натяжної гвинта і головкою хвостовика. Щільно зміцнюють шпильками і натягують баранчиком. Ножівку можна розсовувати на різну довжину відповідно довжині пиляльного полотна.

Для ручних ножівок застосовують ножівкові полотна довжиною 300 мм, шириною 15 мм і товщиною 0,8 мм. Кут загострення зуба пиляльного полотна 60 °, зубці пиляльного полотна розводять, щоб полотно не застрявало в прорізи металу. Нижню частину полотен З зубами гартують, а верхню залишають незагартованої, завдяки чому зменшується поломка ножівкових полотен при роботі.

При перерізанні металів неоднаковою твердості застосовують ножівкові полотна із зубами різної величини. Для різання м'яких металів застосовують полотна з 16-ю зубами на 25 мм довжини полотна, для більш твердих металів (виробне або інструментальна добре відпалений сталь)-з 19-ю зубами, для твердих металів (чавун, сталь інструментальна)-з 22-ма зубами на 25 мм довжини. Для різання тонкої смуговий і дрібної кутової сталі використовують полотна з 22-ма зубами на 22 мм довжини полотна, щоб по товщині металу розмістилося не менше двох-трьох зубів. При більшому зубі полотна ламаються.

Полотна вставляють в ножівки зубами вперед. Ножовочное полотно має бути натягнуто не надто туго, інакше воно зламається при роботі.

Ножівку при роботі тримають двома руками: правою-за ручку, а лівою підтримують другий кінець ножівки і здійснюють зворотно-поступальний рух. Положення ножівки при роботі повинно наближатися до горизонтального, щоб тиск працює на обидва кінці ножівки було більш рівномірним.

При різанні метал закріплюють в лещата, а труби - в притиск таким чином, щоб лінія перерізу була розташована близько до губок лещат або до притиску. При такому закріпленні матеріал під час перерізання не вібрує, ножівкове полотно не ламається і лінія перерізу виходить рівною. У разі перерізання широкого матеріалу ножівку тримають горизонтально, а в разі перерізання труб смугової або фасонної сталі - трохи похило. Робочий хід ножівки вперед виробляють з натиском, а зворотний (холостий)-без натиску. Сила натиску залежить від твердості металу.

При різанні фасонної і смугової сталі не слід натискати на полотно дуже сильно, щоб уникнути заїдання і поломки його. В кінці різання потрібно підтримувати вільний кінець матеріалу і доводити різання до кінця. В іншому випадку може статися облом матеріалу, защемлення і поломка полотна.

Обпилювання металу

Обпилюванням називається зняття шару з поверхні заготовки (деталі) за допомогою ріжучого інструмента - напилка.

Рисунок 4. Напильники

Обпилювання виробляють, щоб отримати певну форму, точні розміри, гладку прямолінійну або криволінійну поверхню, щоб підігнати деталі одна до одної, а також для утворення зовнішніх і внутрішніх кутів, обробки отворів, зняття фасок; Дрібні деталі обпилюють в лещатах, встановлених в майстерні, а великі - на місці заготівлі та складання їх. Напилок являє собою сталевий загартований брусок з насіченими на робочих поверхнях правильно розташованими дрібними зубами. Насічка напилка може бути одинарною під кутом 70-80 ° до ребра напилка і подвійною (перехресною). При подвійний насічці нижню роблять під кутом 55 °, а верхню-під кутом 70 °. Кут загострення зуба напилків-70 °.

Зубами напилка з поверхні металу зрізають невеликий шар у вигляді стружки. Напилками з одинарною насічкою зрізають широку стружку, а з подвійною насічкою - дрібну.

Напилки поділяються: по крупності насічки (номеру), по довжині і формі .

Залежно від числа насічок на 1 см довжини напилки бувають: Драчево (№ 0 і 1) з великою насічкою, особисті (№ 2) з більш дрібною насічкою і оксамитові (№ 3, 4) з дуже дрібною насічкою. Драчево напилки застосовують для попередньої, грубої обробки, особисті - для чистової, оздоблювальної обробки і оксамитові - для остаточної, точної обробки виробу. Драчево напилками за один робочий хід, залежно від твердості металу, можна зняти шар товщиною 0,5-1 мм з похибкою обробки не більше 0,2-0,5 мм; особистими - завтовшки 0,1-0,3 мм з похибкою обробки не більше 0,02 мм; оксамитовими можна обробити поверхню деталі з похибкою не більше 0,01-0,005 мм.

Напилки складаються з носа - кінця насеченной частини напилка, тіла - робочої насеченной частини, п'яти - ненасеченной частини тіла напилка і хвостовика - частини напилка, на яку надягають ручку. Напилки виготовляють довжиною від 100 до 400 мм. Розмір напилка слід вибирати відповідно величині оброблюваної поверхні. Напилок повинен бути на 150 мм довше обпилюють поверхні. Залежно від виду оброблюваних поверхонь виробів і від характеру робіт застосовують напилки з профілем різної форми: плоскі, напівкруглі, квадратні, тригранні, ромбічні і круглі. Плоскі і плоскі гостроносі напилки використовують для обпилювання зовнішніх і внутрішніх плоских поверхонь, а також пропилювання шліців і канавок; напівкруглі-для обпилювання криволінійних поверхонь ввігнутої форми, для випилювання заокруглень в кутах; квадратні - для розпилювання квадратних прямокутних і багатокутних отворів, а також обпилювання вузьких плоских поверхонь; тригранні - для обпилювання гострих кутів і з зовнішньої сторони деталі, так і в пазах, отворах і канавках; круглі - для випилювання круглих і овальних отворів.

На хвостовик напилка надягають дерев'яну ручку круглої форми з потовщенням в середині. Ручки виготовляють з деревини твердих порід: берези, клена, бука. Щоб ручка не розкололася при насадці на напилок і під час роботи, на кінець її надягають сталеве кільце. Нижню частину полотен З зубами гартують, а верхню залишають незагартованої, завдяки чому зменшується поломка ножівкових полотен при роботі.

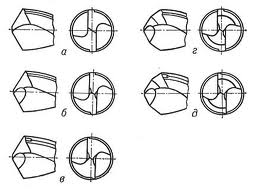

Свердління, зенкування і розгортання

Свердлінням називають процес утворення отворів в суцільному металі ріжучим інструментом - свердлом. Розсвердлювання називається збільшення діаметра наявного отвору.

Рисунок 5. Сверла

Свердла виготовляють з високоякісної сталі марок УМА, У12А. Деякі свердла роблять з пластинками з твердих сплавів.

За конструкцією і призначенням розрізняють свердла спіральні й спеціальні (перові, центрувальні, рушничні, комбіновані та ін.) Найбільш поширені спіральні свердла з конічним або циліндричним хвостовиком. Циліндричний хвостовик, який закріплюється в патронах та спеціальних пристосуваннях, застосовують в свердла діаметром до 30 мм. Конічні хвостовики служать для закріплення свердла в шпинделі верстата. Такі свердла забезпечують більшу швидкість. Свердління, вільний вихід стружки по спіральних канавках, збереження початкового діаметру до повного зносу свердла.

Робоча частина спірального свердла підрозділяється на ріжучу і спрямовуючу. Ріжуча частина свердла являє собою конус, на якому є два зуба з ріжучими кромками, поперечна кромка і задня поверхня. Ріжуча частина свердла має дві ріжучі кромки і дві вузькі смужки-стрічки, розташовані вздовж вінтових канавок. Стрічки служать для зменшення тертя свердла об стінки отвору і для направлення свердла під час роботи, щоб його не виводила в сторону.

Кут між ріжучими кромками - кут при вершині свердла дуже впливає на процес різання. При його збільшенні підвищується міцність свердла, але одночасно зростає зусилля подачі. Зі зменшенням кута при вершині різання полегшується, але послаблюється ріжуча частина свердла. Залежно від твердості оброблюваного металу кут при вершині свердла для чавуну і сталі може бути 116-118 °, для алюмінію - 140 °, для міді-125 °. Кут нахилу спіральної гвинтової лінії для сталі і чавуну дорівнює 20-30 °, для міді та алюмінію - 35-45 °, для м'яких матеріалів - 8-12 °.

При підборі свердла необхідно враховувати, що отвір виходить більше діаметра свердла на 0,08 - 0,2 мм при діаметрі свердла 5-25 мм.

Свердла заточують на спеціальних або звичайних заточувальних верстатах вручну, або користуються пристосуванням.

Отвори свердлять вручну і на свердлильних верстатах. Ручне свердління проводиться за допомогою електричних свердлильних машин, а в окремих випадках в залежності від умов застосовують ручні сверлилки і тріскачки.

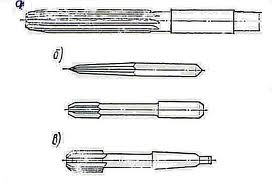

Розгортання. Для отримання отворів з чистою поверхнею або для точної підгонки отвори під шліфовану деталь роблять операцію, яка називається розгортанням. Розгортання виконують вручну або на свердлильному верстаті за допомогою розгорток. Ручні розгортки наводяться у обертання ручним воротком.

Рисунок 6. Розвертки

Розгорнення бувають циліндричні (6 а, б) і конічні (6, в).

Конічні розгортки призначені для розгортання конусних отворів.

Для більш чистої обробки поверхні отворів і охолодження інструменту при розгортанні просвердлені отвори в сталі змазують мінеральним маслом, в міді - емульсією, в алюмінії - скипидаром, а в латуні і бронзі отвори розгортають без мастила.

Розгортають отвори вручну наступним чином. Деталь міцно зміцнюють у лещатах. В отвір, деталі вставляють розгортку, щоб вісь розгортки збіглася з віссю отвору. Потім починають обертати комірець з розгорткою вправо, плавно подаючи його вперед. Розгортку обертають тільки в одну сторону.

Зенкер - це обробка отвору, отриманого при литті, куванню або штампування, для надання йому циліндричної форми, необхідного розміру і отримання чистої поверхні. Зенкер - проміжна операція при обробці отвору під розгортку. Зенкер виробляють зенкером. Зенкери застосовують також для обробки конусних і циліндричних заглиблень з плоским дном.

Рисунок 7. Зенкера

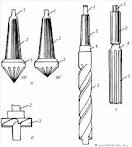

Трубні ключі

Оригінальні ключі трубні для великих навантажень, моделі і розміри для будь-яких робіт.

Міцні чавунні гніздо і пряма, зручна, не вимагає великих зусиль рукоятка без зайвої ваги.

Переміщувана по всій довжині верхня щока з пружинним підвісом для миттєвого затиску і миттєвого відпускання.

Змінні щоки з міцними зубчастими губками із загартованої високолегованої сталі.

Міцна, легко обертається, незаедающая регулювальна гайка з насічкою, автоматично счищаются бруд з хвостовика верхньої щоки.

Особливо міцні кріплення нижньої щоки.

Рисунок 8 . Трубні ключі

Труборізи

Ручні труборізи для різних навантажень і завдань, застосовуються для сталевих, нержавіючих, чавунних, діаметром до 325 мм

Рисунок 9. Труборізи

Верстат для вирізання отворів моделі НС-300

Верстат призначений для безпечного і швидкого вирізування в сталевих трубах отворів діаметром до З ". Отвори дозволяють використовувати сідла Mechanical Т і Vic-Let m або інші зварні сідла для відгалуження нових труб. НС-300 швидко кріпиться до труб 1 1 / 4" -8 "за допомогою пружинно-ланцюгового механізму. Верстат важить всього 14 кг. Верстат легко ділиться на приводну частину і основу, що полегшує роботу з високо розташованими трубами.

Технічні дані верстата:

Частота обертання щпінделя - 360 об / хв

Діаметр прорізується отвори - до 3 "

Розмір свердлильного патрона - 1 / 16 "-1 / 2"

Кріпиться до труб діаметром - 11 / 4 "- 8"

Електродвигун 1200 Вт

Рисунок 10. Верстат для вирізання отворів