- •Кафедра “Информационно-коммуникационные системы управления технологическими процессами”

- •5321700– Информационно-коммуникационные системы управления технологическими процессами

- •Бухара-2017

- •Введение

- •Лекция №1 основные понятия курса план:

- •Возникновение и развитие курса. Предмет курса и его задачи

- •Статика и кинетика процессов

- •Классификация процессов

- •4.Общая схема разработки и расчета аппаратуры

- •5.Материальный баланс процесса

- •6.Энергетический (тепловой) баланс

- •7.Определение основного размера аппарата

- •Основные определения и понятия

- •2. Некоторые физические свойства жидкостей

- •3. Основное уравнение гидростатики

- •Это есть основное уравнение гидростатики

- •Ключевые слова и выражения

- •Вопросы для самопроверки

- •Лекция №3 основы гидродинамики план:

- •Свойство жидкостей

- •Виды движения жидкостей

- •2.Уравнение сплошности (неразрывности) потока.Режимы движения жидкости

- •3.Моделирование процессов и аппаратов.

- •1. Устройство и принцип действия насосов

- •2.Сжатие и разрежение газов. Устройство и принцип действия компрессоров

- •3.Вентиляторы и вакуум-насосы.

- •Ключевые слова и выражения

- •Вопросы для самопроверки

- •Лекция №5 разделение неоднородных смесей план:

- •1.Разделение неоднородных систем

- •Материальный баланс процесса разделения

- •2.Осаждение в гравитационном поле (отстаивание)

- •4.Фильтрование.

- •Фильтровальная перегородка

- •5.Устройство и принцип действия фильтров. Фильтры периодического действия.

- •Ключевые слова и выражения

- •Вопросы для самопроверки

- •Лекция №6 центрифугирование. Перемешивание в жидких средах. План:

- •1. Центрифугирование. Устройство и принцип действия центрифуг

- •2. Перемешивание в жидких средах. Устройство и принцип действия механических мешалок.

- •Конструкции механических мешалок

- •Ключевые слова и выражения

- •Вопросы для самопроверки

- •Измельчение. Устройство и принцип действия дробилок и мельниц

- •1. Линейная степень измельчения

- •2. Объёмная степень измельчения

- •Методы измельчения.

- •Принцип работы щёковых дробилок

- •2. Машины раздавливающего действия применяются для среднего и мелкого дробления.

- •3. Машины для тонкого и сверхтонкого измельчения.

- •Классификация зернистых материалов

- •1.Общие сведения. Способы переноса тепла.

- •Передача тепла теплопроводностью

- •Передача тепла конвекцией

- •Основное уравнение теплопередачи

- •Лучистый теплообмен

- •Характеристики теплового излучения

- •2. Тепловой баланс.

- •Частные случаи.

- •Тепловой баланс

- •Ключевые слова и выражения

- •Вопросы для самопроверки:

- •Лекция №9 теплоносители. Теплообменники план:

- •Теплоносители

- •Нагревание водяным паром

- •Способы нагрева водяным паром

- •Нагревание топочными газами

- •Классификация теплообменников

- •Теплообменники. Их устройство и принцип действия. Кожухотрубчатые теплообменные аппараты

- •Основные способы увеличения интенсивности теплообмена

- •1.Выпаривание

- •Циркуляционной трубой

- •Материальный и тепловой баланс выпарного аппарата

- •Ключевые слова и выражения

- •Вопросы для самопроверки:

- •1. Общие сведения о массообменных процессах

- •Классификация массообменных процессов

- •Материальный баланс при массопередаче

- •2.Равновесие при массопередаче. Законы фика.

- •3. Массоотдача. Уравнение массопередачи.

- •1. Сушка. Способы сушки.

- •Равновесие в процессах сушки

- •2.Материальный и тепловой баланс сушильной установки. Материальный баланс сушки

- •Тепловой баланс конвективных сушилок

- •3.Устройство и принцип действия сушилок

- •1.Процесс абсорбции.

- •Физическая сущность процесса абсорбции

- •Равновесие при физической абсорбции

- •2.Материальный баланс абсорбера и расход абсорбента Материальный баланс абсорбции

- •Противоточного процесса

- •Абсорбента

- •3.Устройство и принцип действия абсорберов Промышленные схемы абсорбции

- •Линии двухступенчатой абсорбции Конструкции абсорберов

- •Насадочные аппараты

- •Гидравлического сопротивления насадки от скорости газа

- •Тарельчатые аппараты

- •Расчет абсорберов

- •Плотность орошения.

- •1.Адсорбция. Характеристики адсорбентов

- •Принципиальная схема адсорбции

- •Равновесие процесса адсорбции

- •Кинетика адсорбции

- •Классификация адсорберов

- •1 Цилиндрический корпус; 2 решетка; 3,4 штуцеры

- •Расчет адсорберов

- •1.Экстракция в системе “жидкость-жидкость”.

- •Принципиальная схема процесса

- •Выбор экстрагента

- •Равновесие в системе «жидкость жидкость»

- •Кинетика экстракции

- •Принципиальные схемы экстракции

- •Многократная (многоступенчатая) экстракция

- •Другие виды экстракции

- •Классификация экстракторов

- •Конструкции экстракторов

- •Способы повышения интенсивности процесса

- •2.Экстракция в системе “жидкость-твердое тело”. Устройство и принцип действия экстракторов. Экстракция в системах «твёрдое тело – жидкость»

- •Равновесие и скорость выщелачивания

- •Способы растворения и выщелачивания

- •Вакуум-фильтрах:

- •Устройство и принцип действия экстракторов.

- •Ключевые слова и выражения

- •Вопросы для самопроверки:

- •Лекция №16 перегонка и ректификация план:

- •1.Перегонка и ректификация

- •Физическая сущность процесса

- •Равновесие в системе «жидкость – пар»

- •Физическая сущность процесса

- •2.Аппаратура для ректификационной установки Описание схемы процесса непрерывной ректификации

- •Расчет ректификационной установки непрерывного действия для разделения бинарных смесей

- •Тепловой расчет колонны

- •3.Ректификационные колонны

- •Вопросы для самопроверки:

- •Лекция №17 кристаллизация. Мембранные процессы план:

- •1.Кристаллизация. Общие сведения.

- •Принципиальная схема кристаллизации

- •Равновесие процесса кристаллизации

- •«Пар жидкость твердое тело»

- •Материальный баланс кристаллизации

- •Тепловой баланс кристаллизации

- •Процесса кристаллизации

- •Кинетика процесса

- •Конструкции аппаратов

- •2.Мембранные процессы. Общие сведения

- •Физическая сущность процесса

- •Классификация мембран

- •Расчет мембранных процессов

- •Ключевые слова и выражения:

- •Вопросы для самопроверки:

- •Лекция №18 химические процессы план:

- •Химические процессы

- •Классификация химических процессов и реакторов.

- •Конструкция реакторов

- •Устройство и принцип действия реакторов.

- •Ключевые слова и выражения

- •Вопросы для самопроверки:

Устройство и принцип действия реакторов.

Большое применение в промышленности имели адиабатические реакторы для каталитических процессов, выполненные в виде цилиндрических аппаратов, заполненных стационарным слоем гранулированного катализатора. В этих аппаратах катализатор располагается либо в виде одного слоя по всей рабочей высоте реактора, либо в виде отдельных слоев. Послойное расположение катализатора осуществляют в тех случаях, когда катализатор не обладает высокой механической прочностью; при большой высоте слоя катализатор может раздавливаться и уплотняться, что приводит к повышенному сопротивлению потока сырья и неравномерности его распределения по сечению аппарата.

Такие реакторы различают также и по способу распределения и направлению движения сырья. Применяют реакторы с аксиальным и радиальным движением сырья. Радиальное движение обеспечивает меньшие потери напора потоку сырья.

В качестве примера на рис. 18.1 показана схема реактора гидроочистки с аксиальным потоком сырья, а на рис. 18.2 - схема реактора каталитического риформинга с радиальным потоком.

Для контроля температурного режима в слое катализатора и температуры корпуса аппарата используются зональные и наружные термопары.

Реакторы такого типа обычно применяют в случае использования катализаторов, работающих сравнительно длительный отрезок времени без регенерации или вообще не подлежащих регенерации.

Продолжительность работы катализатора в различных процессах составляет от нескольких часов до 1 —2 лет. Такие реакторы обычно работают в адиабатических условиях. При этом обеспечивается ступенчатое регулирование температурного режима: весь реакционный объем, необходимый для завершения реакции с заданной глубиной превращения, разбивают на несколько последовательно соединенных адиабатических реакторов, а на потоке при переходе из одного реактора в другой устанавливают теплообменную поверхность, через которую подводят или отводят тепло, обеспечивая необходимый температурный режим в последующем реакторе. Допустимое изменение температуры в каждом реакторе достигается ограничением степени превращения, и в частности, за счет изменения объема катализатора.

Рис.18.1.Конструктивная схема реактора гидроочистки:

1 — зональная термопара; 2 — наружные термопары (расположены по окружности реактора); 3 — корпус; 4 — торкрет-бетонная футеровка.

Потоки: I — сырье; II — продукты реакции; III — катализатор.

Рис.18.2. Конструктивная схема реактора каталитического риформинга:

1 — зональные термопары; 2 — наружные термопары (расположены по окружности реактора); 3 —корпус; 4 —торкрет-бетонная футеровка.

Потоки: I —сырье;II - продукты реакции; III — катализатор.

Подобные реакционные аппараты со ступенчатым регулированием температуры широко используют на установках каталитического риформинга. Обычно на таких установках сооружают три последовательно соединенных реактора, причем поток после первого и второго реакторов поступает в трубчатую печь, где ему сообщается тепло, компенсирующее тепло эндотермической реакции. На установках платформинга, получивших особенно широкое распространение, применяется платиновый катализатор, работающий без потери активности до 1 года при температуре 480—520°С и давлении 2—4 МПа; при снижении активности катализатора температурный режим в реакторах делают более жестким. В реактор вместе с сырьем — бензиновыми фракциями — направляется циркулирующий газ с высоким содержанием водорода, который предотвращает образование кокса и его отложение на катализаторе.

Применяют пустотелые цилиндрические или змеевиковые реакционные аппараты с поверхностным теплообменом. Такие аппараты характеризуются политропическими условиями ведения процесса. В качестве примера цилиндрического реактора с отводом тепла через боковую его поверхность можно назвать реактор для полимеризации этилена под высоким давлением. Тепло реакции отводится испаряющейся водой в пароводяной рубашке, расположенной на боковой поверхности реактора. Для выравнивания температуры в реакторе и лучшего теплообмена с внутренней поверхностью реактора в аппарате размещают перемешивающее устройство. Реакция осуществляется при 190—200 °С с добавлением к исходному этилену кислорода в количестве 0,05— 0,10 % (масс.).

В качестве реакторов процессов термического крекинга и пиролиза широко используются змеевики, размещенные в трубчатой печи; в этом случае эндотермическое тепло реакции компенсируется подводом тепла от дымовых газов через поверхность змеевика печных труб. Для осуществления пиролиза жидкого и газообразного нефтяного сырья широко используются многопоточные печи с жаропрочными трубами, позволяющими вести процесс при температуре 750—850°С и продолжительности реакции 0,5— 1,5 с.

К аппаратам политропического типа относятся реакторы, выполненные в виде кожухотрубчатых теплообменных аппаратов, у которых обычно трубное пространство заполнено гранулированным катализатором и является таким образом реакционным объемом, а через межтрубное пространство пропускается агент, осуществляющий теплообмен через поверхность трубок. Такое конструктивное оформление реактора позволяет иметь сравнительно развитую поверхность теплообмена и слой катализатора небольшой толщины в направлении потока тепла, а следовательно, и сравнительно небольшое различие температур в слое катализатора. Последнее обстоятельство является особенно важным для реакций, которые эффективно протекают только в узких температурных пределах.

В аппаратах, где реакции экзотермические и температурный режим относительно невысок, отвод тепла удобно осуществлять водой, испаряющейся в межтрубном пространстве. Использование испаряющейся воды в качестве теплоагента позволяет иметь строго определенную температуру в любой части теплообменной поверхности, а также легко регулировать температурный режим процесса, путем изменения давления испаряющейся воды; при изменении давления в межтрубном пространстве изменяется температура кипения воды, меняется разность температур между теплообменивающимися средами, а следовательно, меняется теплосъем при неизменной поверхности теплообмена.

К реакторам политропического типа относятся также аппараты, конструктивно оформленные аналогично теплообменникам типа «труба в трубе»: во внутренней трубе размещается катализатор, а через кольцевое пространство пропускается теплоагент.

Для осуществления химической реакции в изотермических, условиях требуется обеспечить интенсивное перемешивание и высокоэффективный теплообмен; в реакторах для таких процессов обычно применяют смесительные устройства (мешалки) различных конструкций. Приближаются к изотермическим условиям реакционные аппараты с псевдоожиженным слоем мелкозернистого катализатора или теплоносителя.

В качестве примера реактора с изотермическими условиями протекания реакции рассмотрим аппараты, применяемые для процесса алкилирования изобутана бутиленами с целью получения высокооктанового компонента бензина-алкилата (изооктана). Реакция осуществляется в жидкой фазе при 5—10 °С с использованием в качестве катализатора 95—98 %-ной серной кислоты. В зоне реакции концентрация кислоты в реакционной смеси составляет около 50 % (об.) при расходе катализатора, равном 10—15 % массы продуктов алкилирования; кислота срабатывается в связи с понижением ее концентрации вследствие поглощения некоторых органических соединений и воды, растворенной в исходном сырье.

Для алкилирования расходуется на 10—15 % больше изобутана, чем следует из стехиометрического соотношения, что обусловлено побочными реакциями образования высококипящих фракций полиалкилата.

Для подавления реакции полимеризации бутиленов, которая может протекать в этих условиях, в зоне реакции обеспечивается значительный избыток циркулирующего изобутана.

На рис. 18.3 изображен вертикальный реактор (контактор) сернокислотного алкилирования, снабженный турбосмесителем. Благодаря высокой производительности турбосмесителя, во много раз превосходящей производительность аппарата, смесь углеводородов и кислоты интенсивно перемешивается, циркулируя по замкнутому циклу, как это показано стрелками на рисунке. Для отвода тепла, выделяющегося при экзотермической реакции, в аппарате размещается сильно развитая поверхность теплообмена с двойными трубками (свечи Фильда); охлаждающим агентом является испаряющийся аммиак или пропан. Для увеличения поверхности наружная сторона теплообменных трубок сребрена. Отвод тепла регулируется изменением давления (температуры) испаряющегося теплоагента. Подобные контакторы выполняются также и с U-образными теплообменными трубками.

Рис.18.3. Конструктивная схема реактора алкилирования с турбосмесителем:

1 — турбина; 2 — редуктор.

Потоки: I — углеводороды на входе; II- кислота на входе; III — хладоагент на входе; IV — хладоагент на выходе; V— кислота и углеводороды на выходе; VI— патрубок для откачки.

Для алкилирования изобутана бутиленами применяют также каскадный реактор (рис. 18.4). Особенностью этого аппарата является отвод тепла за счет частичного испарения углеводородной фазы (в основном изобутана), отсасываемой из аппарата компрессором и после конденсации и охлаждения возвращаемой обратно в процесс. В этом аппарате реакционная зона разделена на три последовательно соединенных секции, в каждую из которых подается исходное сырье — смесь бутиленов с изобутаном; реактор конструктивно совмещен с отстойной зоной для отделения кислоты от углеводородов. Свежая серная кислота и циркулирующий изобутан целиком подаются в первую секцию. Целесообразность такой ступенчатой загрузки сырья и изобутана позволяет значительно сократить количество циркулирующего изобутана.

Рис.18.4. Схема трехступенчатого каскадного реактора алкилирования:

1 — пропеллерный смеситель; 2 — насос для кислоты; 3 — компрессор для испаряющегося изобутана; 4 — конденсатор паров изобутана.

Потоки:I— сырье; II — циркулирующий изобутан; III — свежая кислота; IV— отработанная кислота; V—-продукты алкилирования; VI — пары изобутана.

В нефтехимической промышленности широкое применение получили сменно-циклические процессы с твердым катализатором, который одновременно используется в качестве теплоносителя.

Особенностью этих процессов (примером может служить каталитический крекинг) является сравнительно быстрое отравление катализатора вследствие отложения кокса на его поверхности и обусловленная этим необходимость регенерации путем выжига. Попеременное проведение химической реакции и регенерации катализатора может быть осуществлено либо в одном и том же периодически переключающемся аппарате, либо в двух различных аппаратах — реакторе и регенераторе. В первом случае катализатор неподвижен, а для обеспечения непрерывности работы установки в целом сооружается два аппарата или большее их число. В то время, как в одном аппарате протекает химическая реакция, в другом осуществляется регенерация катализатора; затем аппараты взаимно переключаются. Во втором случае катализатор непрерывно перемещается из реактора, где осуществляется нефтехимический процесс, в регенератор, где с катализатора выжигается кокс, и наоборот. В процессе регенерации температура катализатора повышается и он аккумулирует часть выделившегося тепла, которое в дальнейшем целиком или частично используется на осуществление эндотермической реакции; при этом температура катализатора понижается. Таким образом, твердый катализатор одновременно используется и как теплоноситель. При выделении значительного количества тепла в процессе регенерации и недостаточно большой массе катализатора для предотвращения недопустимого повышения температуры при регенерации катализатора часть тепла отводится и используется, например, для получения водяного пара.

В процессе каталитического крекинга активность алюмосиликатного катализатора существенно снижается вследствие отложения на нем. образующегося кокса, поэтому на первых промышленных установках со стационарным катализатором крекинг вели в течение 10 мин при полном цикле работы 30 мин, из которых 10 мин затрачивали на регенерацию, а остальные 10 мин — на все вспомогательные операции, связанные с эвакуацией продуктов реакции крекинга и дымовых газов после регенерации катализатора, что необходимо для подготовки реактора соответственно к циклам крекинга или регенерации. Необходимость отвода значительного количества тепла в процессе регенерации катализатора при высоких температурах и кратковременные циклы работы реактора, как это имело место на установках каталитического крекинга со стационарным катализатором, обусловили большую сложность конструкции реактора. Сложность обусловлена значительной поверхностью теплообмена, выполненной в виде ребристых труб, необходимостью использования высокотемпературного (температура 460—480 °С) теплоносителя — расплавленных солей и применением большого числа сложных задвижек с электроприводом, специальных программных регуляторов (таймеров) и т. д. Поэтому такие сложные реакторы в дальнейшем не получили распространения на установках каталитического крекинга; более простыми .и удобными в эксплуатации оказались системы с движущимся катализатором.

Широкое распространение в промышленности получили две основные системы каталитического крекинга с движущимся катализатором различного размера.

В системах, использующих гранулированный, в основном шариковый катализатор (размеры гранул 3—5 мм), процесс осуществляется в аппаратах шахтного типа, через которые сплошным потоком по всему сечению аппарата в направлении сверху вниз движется катализатор; в противотоке или прямотоке с ним движутся контактирующие с ним пары или газы. В системах с мелкозернистым (частицы до 1 мм) или пылевидным (20—150 мк) катализатором контактирование с парогазовым потоком осуществляется в псевдоожиженном («кипящем») слое.

Эти системы каталитического крекинга различаются по способу транспорта катализатора, взаимному расположению реактора и регенератора, по методам осуществления секционирования, конструктивному оформлению важнейших внутренних узлов аппарата — выравнивающих устройств (предназначены для обеспечения равномерного по сечению аппарата движения катализатора), газораспределительных и газосборных устройств, распределителей катализатора, отпарных секций и др.

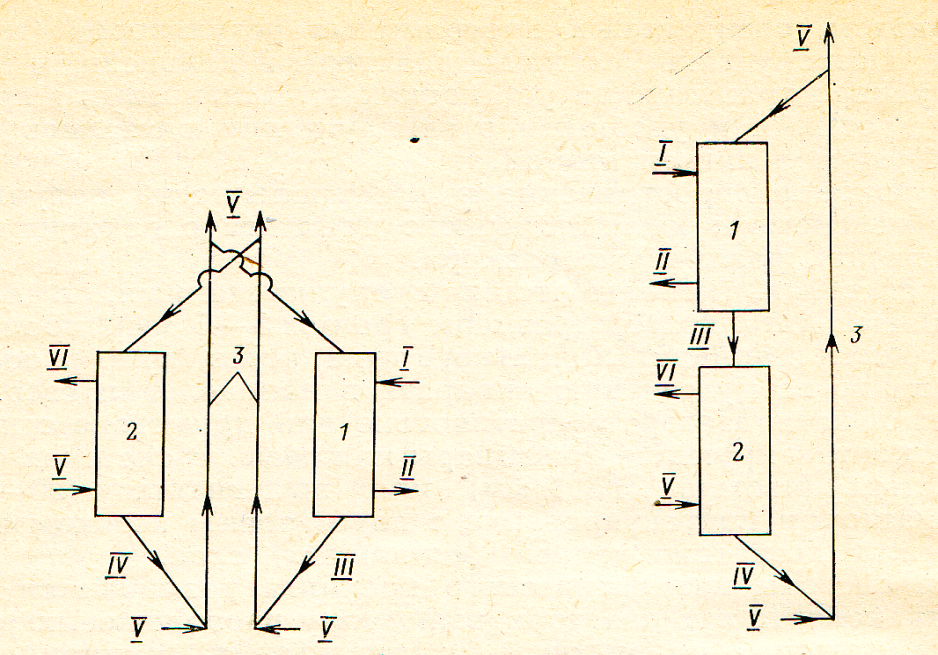

Реакторные блоки каталитического крекинга с движущимся катализатором, включающие реактор, регенератор и систему транспорта катализатора, по взаимному расположению аппаратов и схемам циркуляции катализатора подразделяются на установки с двукратным (рис. 5) и однократным (рис.6) подъемом катализатора. При прочих равных условиях схемы с однократным подъемом катализатора отличаются большей высотой установки. Так, для установки каталитического крекинга с гранулированным катализатором высота реакторного блока соответственно составляет при двукратном подъеме 60—70 м, а при однократном 80—100 м. При однократном подъеме катализатора либо реактор располагают над регенератором, либо наоборот, регенератор над реактором.

В реакторах шахтного типа установок каталитического крекинга с гранулированным катализатором может быть осуществлено как прямоточное, так и противоточное движение катализатора и паров сырья.

Прямоточные реакторы предпочтительнее по следующим основным причинам.

1. В случае прямотока регенерированный катализатор при повышенной температуре контактирует с исходным сырьем; избыточное тепло катализатора в первую очередь используется на нагрев, а при парожидкофазном питании — и на испарениесырья. При противотоке же регенерированный катализатор контактирует с парами продуктов реакции, что приводит к их перегреву, нежелательному для процесса.

-

При одинаковых температурах исходного сырья и регенерированного катализатора средняя температура в зоне реакции;прямоточного реактора на 25-30°С выше, чем в других случаях.

-

Водяной пар, расходуемый на отпарку закоксованного катализатора, не проходит как балласт через весь слой катализаторав зоне реакции.

-

Легче осуществляется отпарка углеводородов с поверхностиотработанного катализатора, что является следствием меньшейих молекулярной массы (в противоточном реакторе отпариваютсяв основном адсорбированные молекулы сырья).

Рис.18.5. Схема реакторного блока с двукратным подъемом катализатора:

1 — реактор; 2 — регенератор; 3 — пневмоподъемники.

Потоки: I — сырье;II— npoдукты реакции; III — закоксованный катализатор;

IV— регенерированный катализатор; V— воздух; VI — газы регенерации.

Рис.18.6. Схема реакторного блока с однократным подъемом катализатора:

1 — реактор; 2 — регенератор; 3 — пневмоподъемник.

Потоки: I — сырье;II — продукты реакции; III — закоксованный катализатор;

IV — регенерированный катализатор; V— воздух; VI— газы регенерации.

Прямоточный реактор шахтного типа имеет следующие основные части или зоны (рис. 18.7).

Рис.18.7. Схема прямоточного реактора шахтного типа:

1 — бункер; 2 — стояк; 3 — зона ввода сырья; 4 — верхнее распределительное устройство; 5 — реакционная зона; 6 — зона отделения паров от катализатора; 7 — зона отпарки; 8 — нижнее распределительное устройство.

Потоки: I — регенерированный катализатор; II — сырье; III— продукты реакции; IV— водяной пар; V — отработанный катализатор; VI — инертный газ.

Верхнее распределительное устройство, предназначенное для равномерного распределения поступающего в реактор катализатора по всему сечению аппарата. В сборник распределительного устройства подается инертный газ, создающий газовый затвор и предотвращающий утечку продуктов реакции через стояк для катализатора.

Зона ввода сырья и распределения его по сечению аппарата. При парожидкофазном питании применяют специальные конструкции, обеспечивающие равномерность опыления гранул катализатора сырьем в жидкой фазе.

Реакционная зона — пустотелая часть аппарата, где сплошным слоем движется катализатор и прямоточно с ним контактирующие пары сырья. Объем этой зоны выбирается с таким расчетом, чтобы пары сырья были в контакте с катализатором столько времени, сколько требуется для крекинга с заданной глубиной превращения.

Тепло, необходимое для эндотермической реакции крекинга, заимствуется из потоков катализатора и реакционной смеси, температуры которых вследствие этого понижаются в направлении движения потоков.

Зона отделения от катализатора паров и газообразной фазы (продукты реакции и неразложившееся сырье) выполняется в виде секции. Применяются различные конструкции таких секций. На рис. 18.8 показана схема одной из конструкций сепарационного устройства, выполненного в виде нанизанных на трубки гирлянд колпачков. Пары поступают под колпачок, затем по трубкам попадают в пространство под трубной решеткой, а оттуда отводятся в ректификационную колонну. В трубной решетке укреплены переточные трубы, по которым катализатор направляется в зону отпарки.

Рис.18.8. Схема устройства для отделения продуктов реакции от катализатора (а) и трубки с колпачком (б):

1 — газосборная труба; 2 — колпачок; 3 —штуцер для отвода продуктов реакции;4 —балка для крепления газосборных труб;5 —переточные трубы для катализатора.

Зона отпарки — полая часть аппарата, где в противотоке с катализатором движется водяной пар, который вытесняет углеводородные пары из свободного объема между частицами катализатора и осуществляет их десорбцию с поверхности катализатора.

Нижнее распределительное устройство, предназначенное для выравнивания потока катализатора по сечению аппарата; конструкции его разнообразны.

Регенераторы шахтного типа имеют: а) верхнее и нижнее распределительные устройства для катализатора, конструкция которых принципиально такая же, как и у реакторов; б) распределители воздуха; в) газообразные устройства для сбора и вывода дымовых газов, образующихся при сгорании кокса; г) пароводяные змеевики для отвода части тепла сгорания кокса. Регенераторы представляют собой футерованные изнутри аппараты прямоугольного или круглого сечения, которые различаются по числу зон (ввод воздуха, вывод дымовых газов, охлаждающий змеевик).

При относительно высоком содержании кокса на отработанном .катализаторе и пониженной кратности циркуляции катализатора, во избежание значительного повышения температуры катализатора, что угрожает снижением его активности, применяют регенераторы с большим числом зон; в каждой такой зоне сжигается только часть кокса, а катализатор охлаждается перед поступлением в следующую зону.