методички / 4021 ЭИ

.pdfПорядок выполнения работ

Преподаватель выдает каждому студенту задания на выполнение работы: выявление внутренних заводских дефектов рельсов и их описание на испытуемом образце.

Производится непосредственное измерение дефектов. Результаты отмечаются на эскизе образца, выполненного в определенном масштабе и приведенного в отчете о выполнении лабораторной работы.

Требования к отчету

Отчет по лабораторной работе состоит из следующих пунктов:

1.Цель работы.

2.Краткие сведения о внутренних заводских дефектах рельсов.

3.Краткое описание ультразвукового дефектоскопа.

4.Параметры дефектоскопа для определения расстояния и внутренних трещин в

рельсах.

5.Эскиз образца с нанесенными дефектами.

6.Выводы

Контрольные вопросы

1.Опишите устройство дефектоскопа?

2.Как работает ультразвуковой преобразователь?

3.Как образуется расслоение шейки рельсов?

4.Какое происхождение внутренних трещин рельса?

5.Что такое флокены?

6.Каким образом образуется пятнистая ликвидация?

7.Какое происхождение темных и светлых корочек и инородных включений?

ЛАБОРАТОРНАЯ РАБОТА № 2

ПОВЕРХНОСТНЫЕ ДЕФЕКТЫ МЕТАЛУРГИЧЕСКОГО ПРОИСХОЖДЕНИЯ

Цель работы: изучение студентом поверхностных дефектов рельсов металлургического происхождения.

В ходе выполнения работы предстоит решить следующие задачи: определить поверхностные дефекты металлургического происхождения; изучить характер их происхождения; усвоить приемы обнаружения поверхностных дефектов.

11

Краткие теоретические сведения

Различают следующие виды поверхностных заводских дефектов:

волосовины, поверхностные трещины, раскатаные пузыри и загрязнения;

завороты корки, заливины, пояса( спаи), плены, рваниных;

раковины от окалины, вмятины, отпечатки;

сетка разгара, чешуйчатость;

закаты, подрезы, усы, лампасы;

риски, царапины.

Волосовины – это продольные тонкие поверхностные трещины, расположенные чаще всего на головке и подошве рельсов в виде отдельных линий, не являющихся продолжением одна другой. Дефект может быть выявлен невооруженном глазом.

Завороты корки, заливины, пояса(спаи), плены, рванины – это группа дефектов одинакового происхождения, возникающих в следствии залива жидкого метала за затвердевшую и отошедшего от стенки кристаллизатора затора корочки. Заворот корки образуется при попадании затвердевшей корочки на поверхность непрерывно-литой заготовки, что сопровождается появлением неметаллических включений, обезуглеживание и ликваций. Пояса(спаи) представляют собой подобный наиболее грубый дефект. Когда поперечное нарушение сплошности охватывает весь периметр непрерывнолитой заготовки. Заливины образуются в случае попадания жидкого металла в зазор между стенкой кристаллизатора и затвердевшей корочкой непрерывно литой заготовки.

После прокатки завороты корки и заливины приводит к образованию характерных дефектов поверхности рельсов, которые представляют собой частичное отслоение или разрыв металла. В зависимости от размеров такие дефекты называют плёнами, если их глубина невелика или рванинами, если их глубина значительна.

Плены и рванины могут возникать не только при разливе, но и при прокатке. Последние представляют собой отслоение металла языкообразной формы, одной стороной соединенные с основным металлом; они появляются в результате выработки калибров и попадания посторонних частиц металла. Такие плены расположенных по длине рельса периодически в соответствии с длиной окружности валков, чаще всего в области пера подошвы и боковой грани головки.

Раковины от окалины, вмятины, отпечатки, морщины – поверхностные дефекты, представляющие собой углубления или выступы, расположенные по всей длине иногда с определенной периодичностью; они связаны с наличием выступов или углублений на прокатных валках, отпечатывающихся на рельсах.

Сетка разгара, чешуйчатость – сетка тонких и мелких надрывов на поверхности рельса, вызванных пережогом(сильном перегревом) рельсовых заготовок перед прокаткой. При этом на границах зерен происходят процессы окисления и оплавления с

12

образованием оксидов, что сильно их ослабляет и приводит к зернограничному разрушению.

Закаты – поверхностные тонкие трещины, вытянутые вдоль оси рельсов в отличие от волосин они чаще всего расположены под острым углом к поверхности рельса и представляют собой прикатанный продольный выступ. Закат имеет гладкую окисленную поверхность.

Возникновение Закатов, подрезов, усов, лампасов, морщин связанно с переполнением калибров при прокатке металла в результате неправильной настройки стана, неправильной расточке валков или чрезмерное выработки калибров. Образованию заката способствует понижение температуры при прокатке, что повышает склонность металла к уширению. Переполняя калибр, металл выходит в зазор между валками и образует выступ, который при дальнейшей прокатке вдавливаются в металл.

Риски, царапины представляют собой продольной или поперечные узкие небольшие углубления на поверхности рельсов. Продольные риски образуются на поверхности рельсов в горячем состоянии вследствие неправильной установки или большого износа арматуры валков, направляющих линеек и другого прокатного оборудования. Поперечные риски возникают в результате царапании рельсов при передвижении шлепперами.

Описание лабораторной установки, измерительного оборудования и образцов

В качестве исходных образцов для поведения работы применяются разрушенные рельсы-выкрашивание металла на поверхности катания из-за наличия закатов вне стыка (рис. 3), большой выкол куска головки и шейки рельса в месте образовавшейся хрупкой горизонтальной трещины (рис. 4), а выкол куска подошвы в следствии наличие волосовин на нижней поверхности подошвы в ее средней трети (рис. 5).

Рис. 3. Выкрашивание |

Рис. 4. Большой выкол |

Рис. 5. Выкол куска подошвы |

металла на поверхности |

куска головки и шейки |

рельса подошвы вследствии |

катания из-за наличия |

рельса в месте образования |

наличия волосин не нижней |

заката вне стыка |

хрупкой горизонтальной |

поверхности подошвы в её |

(дефект 10.2) |

трещины (дефект 53.1) |

средней трети |

|

13 |

|

Микроструктура металла выявляется специальными методами и исследуется с помощью металлографического светового (увеличение 50–2000 раз) и электронного (увеличение 500–100000) микроскопов. Металлографический анализ является одним из основных методов исследования металлов и дает возможность определить величину, форму, количество и их взаимное расположение отдельных структурных составляющих, а так же величину действительного и наследственного зерна стали, состав и количество неметаллических включений.

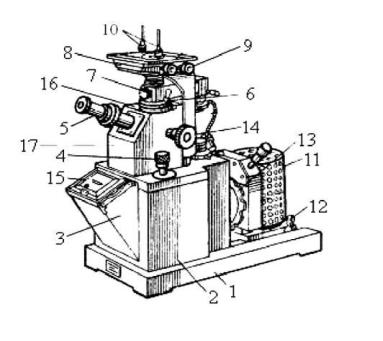

Структурная схема металлографического микроскопа МИМ-7 представлена на рис. 6.

Рис. 6. Оптическая схема микроскопа МИМ-7 1 – лампа; 2 – коллектор; 3 – зеркало; 4 – светофильтр; 5 – атертурная диафрагма; 6 – линза;

7 – фотозатвор; 8 – полевая диафрагма; 9 – пентапризма; 10 – линза; 11 – отражательная пластинка; 12 – объектив; 13 – предметный столик; 14 – ахроматическая линза; 15 – фотоокуляр; 16 – зеркало;

17– фотопластинка; 18 –зеркало; 19 – окуляр; 20 – вкладной анализатор; 21 – поляризатор

Луч света от лампы (1) через систему оптико-механических приспособлений натравляется на отражательную пластинку (11), которая для этого луча играет роль зеркала и направляет его через объектив (12) в отверстие предметного столика (13). На это отверстие устанавливается микрошлиф полированной стороной вниз. Отраженный от его поверхности световой луч, содержащий информацию о микрорельефе микрошлифа, проходит сквозь объектив и попадает вновь на отражающую пластинку. Однако, для этого луча отражающая пластинка прозрачна, и он проходит далее до зеркала (18) и затем выходит в окуляр (19), через который и осуществляется визуальное изучение микроструктуры образца.

14

Подготовка микроскопа к работе производится в следующем порядке:

1.Убедиться, что трансформатор ТР-17 находится в выключенном состоянии. Для этого ручку его переключателя перевести против стрелки в крайнее положение до упора.

2.Подключить штекерную розетку осветительной лампы микроскопа к штекерной вилке на задней стенке трансформатора TP-17.

3.Включить шнур питания трансформатора в сетевую розетку 220В, соблюдая обычные требования безопасности.

4.Включить минимальное напряжение питания осветительной лампы микроскопа. Для этого повернуть ручку переключателя на трансформаторе TP-17 на один щелчок. При этом сквозь отверстия в кожухе лампы микроскопа будет видно ее свечение.

Примечание: При визуальном изучении микроструктуры не следует устанавливать более высокие напряжения питания осветительной лампы микроскопа.

5.Проверить прохождение светового луча в отверстие предметного столика (8) по наличию светового пятна при поднесении к отверстию ладони или листа бумаги. При необходимости переместить предметный столик с помощью рукояток (9).

6.Поместить микрошлиф на отверстие предметного столика полированной стороной вниз. В дальнейшем для перемещения шлифа использовать рукоятки (9) перемещения предметного столика.

7.Наблюдая в окуляр, осторожным вращением винта (14) грубой подачи стола «поймать» изображение, не стараясь добиться его четкости, и придерживая винт (14) правой рукой, левой рукой без особого усилия зажать стопорный винт грубой подачи, расположенный с левой стороны микроскопа под винтом (14).

8.Вращением винта (4) микрометрической подачи добиться четкого изображения микроструктуры.

Правила безопасного выполнения работы

К работе с микроскопом допускаются студенты, прошедшие инструктаж по технике безопасности и пожарной безопасности при работе с электроустановками. Перед началом работы следует ознакомиться с общим устройством прибора и методами работы с ним. Запрещаются разбирать прибор, наносить механические повреждения и нарушать алгоритмы работы.

Порядок выполнения работы

Преподаватель выдает каждому студенту задание на выполнение работы: вид дефекта и элементы профиля рельса.

Производится непосредственное измерение дефектов, и сравниваются с максимальными значениями параметров допустимых поверхностных дефектов рельсов (табл. 3)

15

Таблица 3

Результаты отмечаются на эскизе образца, выполненного в определенном масштабе и приведенного в отчете о выполнении лабораторной работы.

Требования к отчету

Отчет по лабораторной работе состоит и следующих пунктов:

1.Цель работы.

2.Краткие сведения о поверхностных дефектов металлургического происхождения.

3.Краткое описание металлографического микроскопа .

4.Эскиз образца с нанесенными дефектами.

5.Выводы.

Контрольные вопросы

1.Опишите устройство микроскопа?

2.На каких поверхностях профилей рельсов чаще всего расположены волосовины?

3.Вследствие чего возникают дефекты завороты корки, заливины, пояса(спаи), плены и рванины?

4.Что представляют собой раковины от окалены, вмятины, отпечатки и морщины?

5.Из-за чего появляется сетка разгара и чешуйчатость на поверхностях рельса?

6.Что такое закаты?

7.Какой вид имеют риски и царапины на поверхности рельсов?

16

ЛАБОРАТОРНАЯ РАБОТА № 3

ДЕФЕКТЫ ГЕОМЕТРИИ РЕЛЬСОВ

Цель работы: изучение и практическое освоение метода контроля размеров и формы поперечного сечения рельсов.

В ходе работы студенты выполняют выбраковку предложенного образца с дефектами и учатся оформлять полученные результаты в соответствии с требованиями нормативной документации.

Краткие теоретические сведения

Современные стандарты на рельсы предъявляют высокие требования к геометрии рельсов. Эти требования растут при повышения скорости движения. С 2001г. на рельсах всех типов действует единый ГОСТ Р 51685-2013 «Рельсы железнодорожные. Общие технические условия»

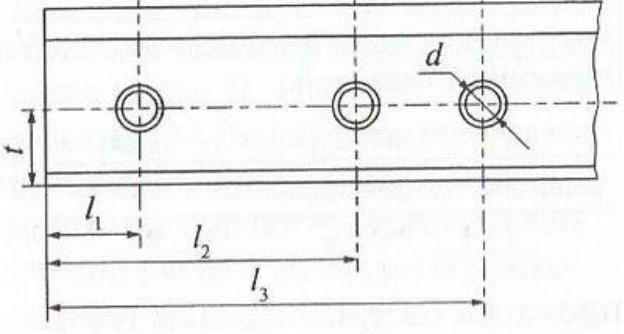

Точность соблюдения основных размеров рельсов (табл. 4), расположения и диаметров болтовых отверстий в шейке на концах рельсов (рис. 7 и табл. 5), и прямолинейность определяют их геометрическое качество. Болтовые отверстия должны быть перпендикулярны вертикальной плоскости рельса. На кромках болтовых отверстий должна быть снята фаска шириной от 1,5 до 3мм под уклоном около 45°.

Рис. 7. Расстояния болтовых отверстий на концах рельсов

17

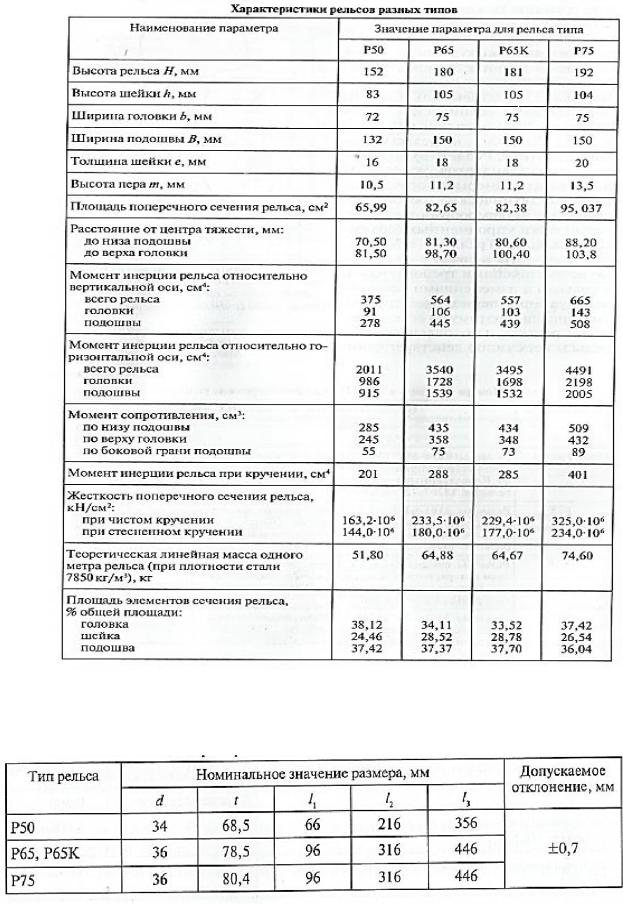

Таблица 4

Таблица 5

18

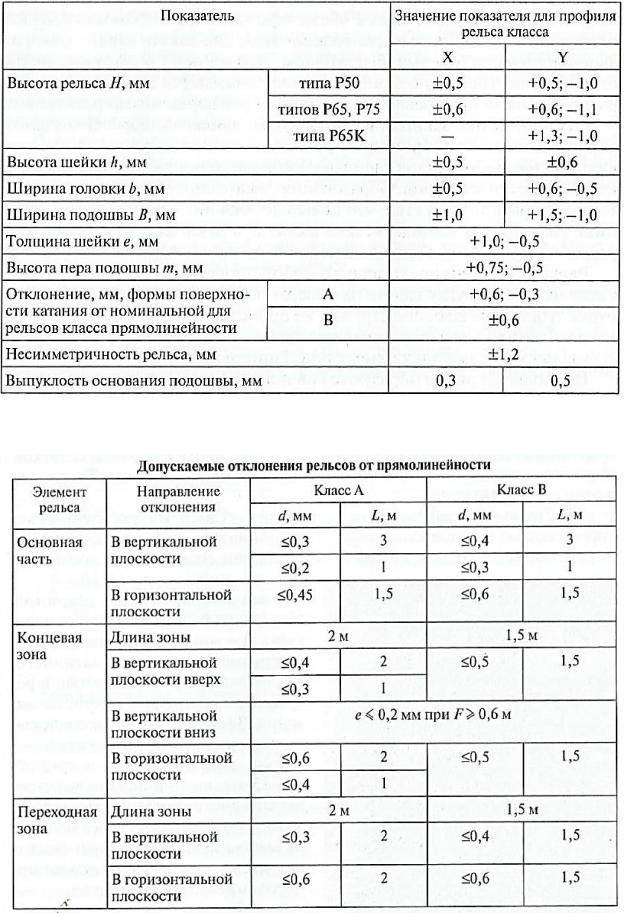

Допускаемые отклонения размеров и профиля поперечного сечения рельсов, а также прямолинейности от нормируемых значений приведены в табл. 6 и 7

Таблица 6

Таблица 7

19

Описание методов контроля, измерительных средств и образцов

Размеры и форму поперечного сечения (5. 2.1[1]) контролируют автоматизированными средствами контроля, обеспечивающими требуемую точность и имеющими свидетельства о поверке.

Допускают поведение контроля размеров и формы поперечного сечения средствами допускового контроляшаблонами. Вид шаблонов и контроля размеров и формы поперечного сечения рельсов, приведен в приложении Ж[1]. Шаблоны формы размеров поперечного сечения рельса должны соответствовать классу точности изготовления профиля рельсов определенного типа.

При контроле шаблонами размеры и формы поперечного сечения рельсов контролирует на расстоянии от 100 до 500мм от торца, толщину шейки- у торца.

Контроль диаметров болтовых отверстий, размеров, определяющих их расположением (табл.5), проводят средствами допускового контроляшаблонами.

Контроль перпендикулярности торцов рельсов (5.2.4.[1]) проводят с помощью угольника поверочного марки УП-2-250 с углом 90° по ГОСТ 3749 и наборов щупов плоских по ГОСТ 8925.

Для выполнения поиска дефекта используются образцы рельсов типов Р50, Р65, Р75 и Р65К, классов А и В.

|

Правила безопасного выполнения работы |

Для безопасного |

выполнения работы запрещается перемещать образцы |

разрушенных рельсов. В ходе работы следует соблюдать общие правила безопасности при работе с металлоконструкциями.

Порядок выполнения работы

В процессе выполнения работы группа студентов, состоящая из не более чем 3-х человек, изучает дефекты геометрии разрушаемого образца и дает обоснованное заключение о характере и причинах разрушения. После чего на основании установленных причин делается вывод о характере появления и развитии дефекта геометрии рельсов, определяется стадия возможного зарождения дефектов, время его развития вплоть до момента его разрушения.

Требования к отчету

Отчет должен содержать эскиз поперечного сечения рельса с основными размерами по [1], схемы контроля размеров и формы поперечного сечения рельсов и выводы, сделанные на основании результатов анализа отклонения размеров и формы поперечного сечения рельсов. В отчете представляются эскизные технические решения по совершенствованию формы поперечного сечения рельсов и процедуры технического контроля.

20