- •1.3. Механическое взаимодействие отливки и формы. Дефекты в отливках, возникающие в результате этого взаимодействия. Меры их предупреждения.

- •1.5. Термические и химические взаимодействие отливки и формы. Дефекты в отливках, возникающие в результате этого взаимодействия. Меры их предупреждения.

- •1.6. Изготовление отливок в песчаные формы. Технологические возможности способа.

- •1.9. Изготовление отливок методом центробежного литья. Технологические возможности способа.

- •1.7.Изготовление отливок литьем в кокиль. Технологические возможности способа.

- •1.8. Изготовление отливок под давлением. Технологические возможности способа.

- •1.10. Изготовление отливок по выплавляемым моделям. Технологические возможности способа.

- •1.11. Изготовление отливок из серого чугуна(маркировка, свойства, форма графита и особенности изготовления отливок).

- •1.13. Изготовление отливок из ковкого чугуна(маркировка, свойства, форма графита и особенности изготовления отливок).

- •1.14. Изготовление отливок алюминиевых сплавов(маркировка, свойства, форма графита и особенности изготовления отливок).

- •1.15. Изготовление стальных отливок(маркировка, свойства, форма графита и особенности изготовления отливок).

- •1.16. Изготовление отливок из магниевых сплавов(маркировка, свойства, форма графита и особенности изготовления отливок).

- •2.10.11.13.15.16. Возможные способы улучшения качества стали при разливке. Схема. Сущность способов.

- •2.8. Непрерывная разливка стали. Схема, преимущества непрерывной разливки по сравнению с разливкой в изложницы.

- •2.2. Основные металлургические законы и их роль в процессе производства стали и электродуговых печах.

- •2.3. Производство стали в мартеновских печах. Основные этапы при получении стали. Качество стали.

- •2.4. Производство стали в кислородном конвертере. Схема конвертера. Особенности процессов, происходящих в период плавки. Раскисление стали.

- •2.5. Строение слитка спокойной стали(эскиз стали, особенности кристаллизации)

- •2.6. Строение слитка кипящей стали, области применения кипящей стали

- •3.12 Способы получения труб обработкой давления, область рационального применения, особенности получаемой продукции

- •3.19 Формоизменяющие операции листовой штамповки вытяжка, формовка, отбортовка, их схемы и технологические возможности

- •3.4-5 Холодная и горячая деформация. Нагрев металла при обработке давлением : дефекты, возможные при нагреве заготовок.

- •3.2,5-7.Влияние схемы напряженного состояния на пластичность и сопротивление деформированного сплава.

- •4.19. Способы и технологические особенности сварки тугоплавких сплавов(на основе Ti, w, Mo)

- •4.12. Сущность схемы и технологические возможности основных видов контактной сварки.

- •4.16. Способы и технологические особенности сварки алюминиевых и магниевых сплавов. Виды дефектов. Способы их устранения.

- •4.17. Сущность, схема, технологические возможности лучевых способов сварки.

- •4.15. Сущность, схема, технологические возможности диффузионной сварки в вакууме.

- •4.13. Сущность схемы и технологические возможности электрошлаковой сварки.

- •4.11. Способы и технологические особенности сварки низко и среднелегированных сталей. Виды дефектов, способы их устранения.

- •4.9. Сущность схемы и технологические возможности основных видов дуговой сварки.

- •4.7. Дефекты в сварных соединениях. Возникновение горячих и холодных трещин. Методы их устранения.

- •4.6. Влияние остаточных напряжений и деформаций на форму и размеры сварных конструкций. Способы уменьшения остаточных напряжений и деформаций

- •4.2. Понятие о свариваемости и ее показателях. Способы повышения качества сварных конструкций.

- •4.13. Сущность схемы и технологические возможности основных видов контактной сварки тонколистовых конструкций.

- •4.3. Свариваемость металлов и сплавов. Основные дефекты в сварных соединениях. Способы повышения качества сварных конструкций.

- •4.1. Понятие о технологичности сварных конструкций. Критерии технологичности. Методы технологичности.

- •4.4. Возникновение временных и остаточных напряжений и деформаций при сварке. Причины возникновения и способы их снижения.

2.5. Строение слитка спокойной стали(эскиз стали, особенности кристаллизации)

Залитая в изложницы сталь отдает теплоту ее стенкам, поэтому затвердевание стали начинается у стенок изложницы. Толщина закристаллизовавшейся корки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твердой коркой металла располагается зона, в которой одновременно имеются растущие кристаллы и жидкий металл между ними. Кристаллизация слитка заканчивается вблизи его продольной оси.

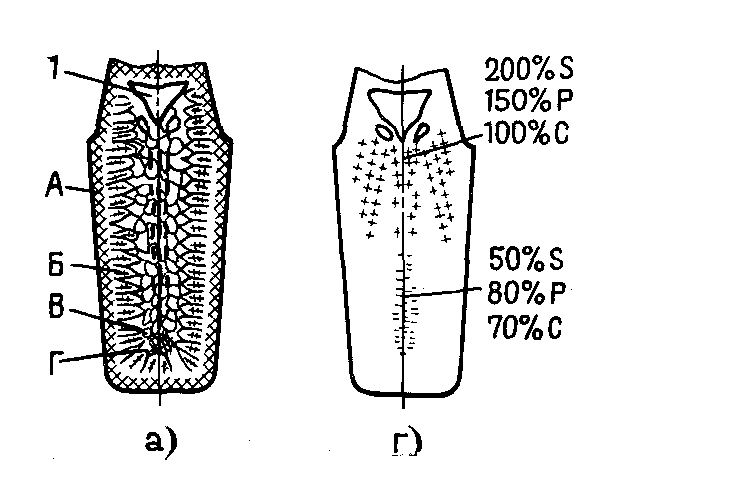

Сталь затвердевает в виде кристаллов древовидной формы—дендритов. Размеры и формы дендритов зависят от условий кристаллизации. На строение стального слитка большое влияние оказывает степень раскисленности стали. Спокойная сталь (рис. а, г) затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина , а в средней — усадочная осевая рыхлость.

Для устранения усадочных дефектов слитки спокойной стали отливают с прибылью. Сталь в прибыли долгое время остается жидкой и питает слиток, а усадочная раковина располагается в прибыли. Слиток спокойной стали (рис. а) имеет следующее строение: тонкую наружную корку А из мелких равноосных кристаллов; зону Б крупных столбчатых кристаллов (дендритов); зону В крупных неориентированных кристаллов; конус осаждения Г, мелкокристаллическую зону у донной части слитка. Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твердое. Ликвация бывает двух видов

дендритная и зональная.

Дендритная ликвация — неоднородность стали в пределах одного кристалла (дендрита)—центральной оси и ветвей. Например, при кристаллизации стали содержание серы на границах дендрита по сравнению с содержанием в центре увеличивается в 2 раза, фосфора—в 1,2 раза, а углерода уменьшается почти наполовину.

З

ональная

ликвация—

неоднородность состава

стали в различных частях слитка. В

верхней части слитка из-за конвекции

жидкого металла содержание серы,

фосфора и углерода увеличивается

в несколько раз (рис. г), а в нижней

части — уменьшается. Зональная ликвация

приводит к отбраковке металла

вследствие отклонения его свойств от

заданных. Поэтому прибыльную и

подприбыльную части слитка, а также

донную» его часть при прокатке обрезают.

ональная

ликвация—

неоднородность состава

стали в различных частях слитка. В

верхней части слитка из-за конвекции

жидкого металла содержание серы,

фосфора и углерода увеличивается

в несколько раз (рис. г), а в нижней

части — уменьшается. Зональная ликвация

приводит к отбраковке металла

вследствие отклонения его свойств от

заданных. Поэтому прибыльную и

подприбыльную части слитка, а также

донную» его часть при прокатке обрезают.

2.6. Строение слитка кипящей стали, области применения кипящей стали

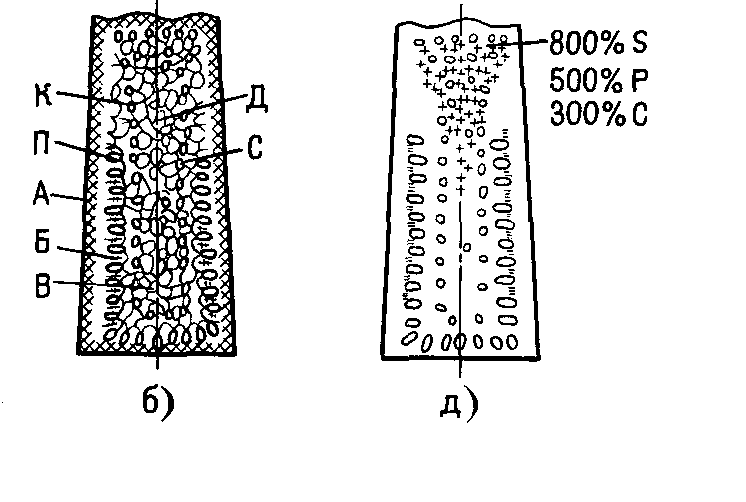

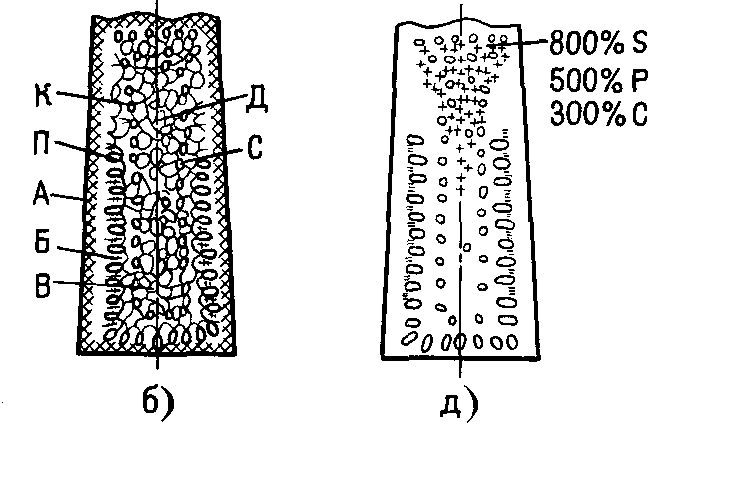

В слитках кипящей стали (рис. б, д) не образуются усадочные раковины: усадка стали рассредоточена по полостям газовых пузырей, возникающих при кипении стали в изложнице. При прокатке слитка газовые пузыри завариваются. Кипение стали влияет на зональную ликвацию в слитках, которая развита в них больше, чем в слитках спокойной стали. Углерод, сера и фосфор потоком металла выносятся в верхнюю часть слитка, отчего свойства стали в этой части слитка ухудшаются. Поэтому при прокатке отрезают только верхнюю часть слитка, так как в донной ликвация мала. Для уменьшения ликвации кипение после заполнения изложницы прекращают, накрывая слиток металлической крышкой («механическое закупоривание»), либо раскисляют металл алюминием или ферросилицием в верхней части слитка («химическое закупоривание»).

Слиток кипящей стали имеет следующее строение (рис. б, д): плотную наружную корку А без пузырей; зону мелких кристаллитов; зону сотовых пузырей П, вытянутых к оси слитка и располагающихся между кристаллитами Б; зону В неориентированных кристаллитов; промежуточную плотную зону С; зону вторичных круглых пузырей К и среднюю зону Д с отдельными ПУЗЫРЯМИ

3.8.Прокатка: схемы деформирования и технологические особенности получения основных групп проката.

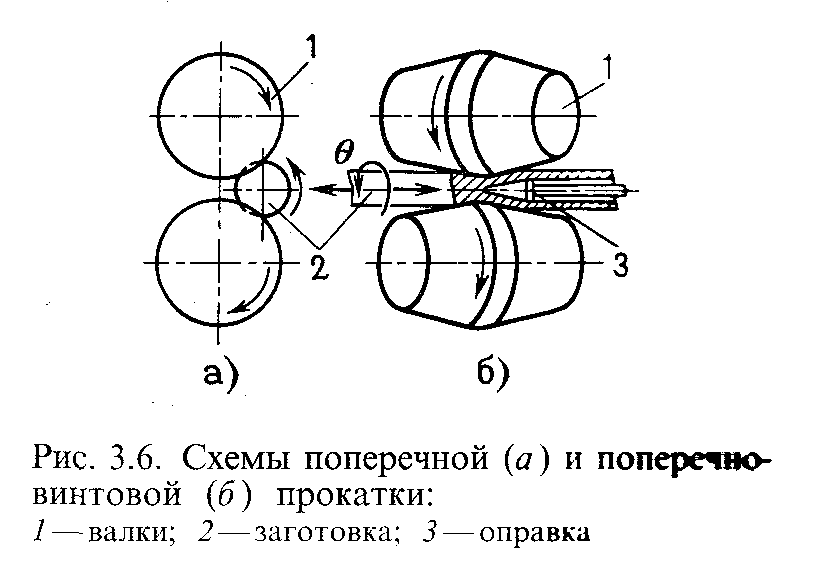

Прокатке подвергают до 90% всей выплавляемой стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающимися валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. Кроме наиболее распространенного вида прокатки — продольной (рис. 3.4,6) выделяют еще два вида— поперечную и поперечно-винтовую.

При поперечной прокатке (рис. 3.6,а) валки 7, вращаясь в одном направлении, придают вращение заготовке 2 и деформируют ее.

При поперечно-винтовой прокатке(рис. 3.6, б) валки 1 расположены пол углом и сообщают заготовке 2 при деформировании вращательное и поступательное движение.

Инструментом для прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими, применяемыми для прокатки листов, лент и т. п.: ступенчатыми, например, для прокатки полосовой стали и ручьевыми для получения сортового проката. Ручьем называют вырез на боковой поверхности валка, а совокупность двух ручьев образует полость, называемую калибром. Каждая пара ручьевых валков обычно образует несколько калибров.

По назначению прокатные станы подразделяют на станы для производства полупродукта и станы для выпуска готового проката. К первой группе относят обжимные станы для прокатки слитков в полупродукт крупного сечения и заготовочные—для получения полупродукта более мелкого сечения. К станам для производства готового проката относят: сортовые, листовые, трубные и специальные.

Исходной заготовкой при прокатке служат слитки: стальные массой до 60 т, из цветных металлов и их сплавов обычно массой до 10 т. При производстве сортовых профилей стальной слиток массой до 15 т в горячем состоянии прокатывают на блюминге, получая заготовки квадратного (или близкого к нему) сечения, называемые блюмами. Блюмы поступают на заготовочные станы для прокатки заготовок требуемых размеров или сразу на станы для прокатки крупных профилей сортовой стали. На заготовочных и сортовых станах заготовка последовательно проходит через ряд калибров.

Разработку системы последовательных калибров, необходимых для получения того или иного профиля, называют калибровкой.

Все более широкое распространение находит бесслитковая прокатка — получение проката непосредственно после непрерывного литья, минуя операции отливки слитков в изложницы, ихпредварительной обработки в обжимных прокатных станах или ковкой. а также ряд вспомогательных операций

При производстве листового проката стальной слиток массой до 50т в горячем состоянии прокатывают на слябинге или блюминге, получая заготовку прямоугольного. называемую слябом.

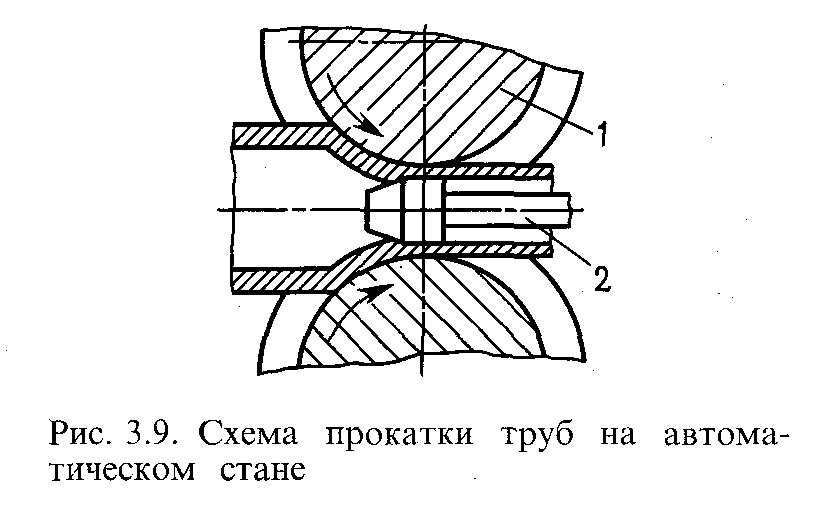

При прокатке бесшовных труб первой операцией является прошивка — образование отверстия в слитке или круглой заготовке. Эту операцию выполняют в горячем состоянии на прошивных станах.

Последующую прокатку прошитой заготовки в трубу требуемых диаметра и толщины стенки производят на раскатных станах. Затем для получения заданного диаметра трубы прокатывают в калибровочном многоклетьевом стане продольной прокатки без оправки.

Сварные трубы изготовляют из плоской заготовки — ленты (называемой штрипсом) или из листов, ширина которых соответствует длине (или половине длины) окружности трубы. Процесс изготовления сварной трубы включает следующие основные операции: гибку плоской заготовки в трубу, сварку кромок, уменьшение (редуцирование) диаметра полученной трубы. Для сварки чаще применяют следующие способы: печную сварку, сварку сопротивлением и дуговую под флюсом.

Электросваркой можно получать трубы большого диаметра (до 2500 мм) с тонкой стенкой (до 0,5 мм) из легированных сталей.

При производстве труб сваркой сопротивлением ленты или полосы гнут в холодном состоянии в трубу на непрерывных формовочных станах. При выходе из формовочного стана трубная заготовка поступает на трубоэлектросварочный стан, где кромки трубы прижимаются друг к другу двумя парами вертикальных валков и одновременно свариваются роликовыми электродами. После сварки трубу калибруют, разрезают на части.

Периодические профили в основном изготовляют поперечной и поперечно-винтовой прокаткой. На станах поперечно-винтовой прокатки получают не только периодические профили, но и заготовки шаров, роликов подшипников качения .

3.9.Способы создания благоприятных условий при обработке давлением трудно деформируемых металлов

Свойствами материала, определяющими выбор способа обработки давлением, являются его технологическая пластичность и сопротивление деформированию. Технологическая пластичность (т. е. способность материала к пластическому формоизменению при конкретной схеме и условиях деформирования) особенно строго регламентируется в условиях применения холодной обработки давлением.

Ввиду пониженной технологической пластичности высоколегированных сталей и труднодеформируемых сплавов их предпочтительно деформировать такими способами, при которых значи-тельно снижаются растягивающие напряжения. Например, при ковке про-:яжку целесообразно выполнять в вырезных бойках, при штамповке предпочтительнее применение закрытых штампов, в которых схема неравномерного всестороннего сжатия проявляется полнее и в большей степени способствует повышению пластичности, чем при штамповке в открытых штампах. По этой же причине наиболее предпоч-: ительна штамповка выдавливанием.

Высоколегированные стали склонны к интенсивному упрочнению, поэтому для их горячего деформирования целесообразнее использовать способы, осуществляемые на прессах, а не на молотах. Поковки из некоторых труднодеформируемых сплавов получают изотермической штамповкой.

Во избежание трещин заготовки от прутка из высоколегированных сталей отрезают с подогревом до температуры 400—700° С.

Заготовки, имеющие литую струк-туру, обладают, как правило, меньшей пластичностью, чем уже деформированный металл, что необходимо учитывать при выборе способа деформирования. Например, предварительно деформированные прутки из алюминиевых спла-зов (АК5, АК6) можно подвергать ковке, тогда как слитки этих сплавов при ковке разрушаются.

3.10.Прессование: схемы деформирования особенности получаемой продукции и область рационального применения.

При прессовании металл выдавливается из замкнутой полости через отверстие, соответствующее сечению прессуемого профиля (см. рис. 3.4, г). Этим процессом изготовляют не только сплошные профили, но и полые (рис. 3.12). В этом случае в заготовке необходимо предварительно получить сквозное отверстие. Часто отверстие прошивают на том же прессе. В процессе прессования при движении пуансона

с пресс-шайбой 5 металл заготовки 2 выдавливается в зазор между матрицей 3 и иглой 4. Прессование порассмотренным схемам называется прямым. Значительно реже применяют обратное прессование.

Исходной заготовкой при прессовании служит слиток или прокат. Состояние поверхности заготовки оказывает значительное влияние на качество поверхности и точность прессованных профилей. Поэтому во многих случаях заготовку предварительно обтачивают на станке; после нагрева поверхность заготовки тщательно очищают от окалины.

Прессованием изготовляют изделия разнообразного сортамента из цветных металлов и сплавов, в том числе прутки диаметром 3—250 мм, трубы диаметром 20—400 мм со стенкой толщиной 1,5—12 мм и другие профили. Из углеродистых сталей 20, 35, 45, 50, конструкционных ЗОХГСА, 40ХН, коррозионно-стойких 12Х18Н10Т и других высоколегированных сталей прессуют трубы с внутренним диаметром 30—160 мм со стенкой толщиной 2—10 мм, профили с полкой толщиной 2—2,5 мм и линейными размерами поперечных сечений до 200 мм.

При прессовании металл подвергается всестороннему неравномерному сжатию и поэтому имеет весьма высокую пластичность. Коэффициент, характеризующий степень деформации и определяемый как отношение площади сечения заготовки к площади сечения прессуемого профиля, при прессовании составляет 10—50.

Прессованием можно обрабатывать такие специальные стали, цветные металлы и их сплавы, которые ввиду низкой пластичности (особенно в литом состоянии) другими видами обработки давлением деформировать невозможно или затруднительно.

Прессованием можно получать профили сложных форм, которые не могут быть получены другими видами обработки металлов давлением (в частности, прокаткой). Точность прессованных профилей выше, чем прокатанных.

К недостаткам прессования следует отнести большие отходы металла: весь металл не может быть выдавлен из контейнера, и в нем остается так называемый пресс-остаток, который после окончания прессования отрезается от полученного профиля. Масса пресс-остатка может достигать 40% массы исходной заготовки (при прессовании труб большого диаметра).

3.11Волочение: схемы деформирования особенности получаемой продукции и область применения.

Исходными заготовками для волочения служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов.

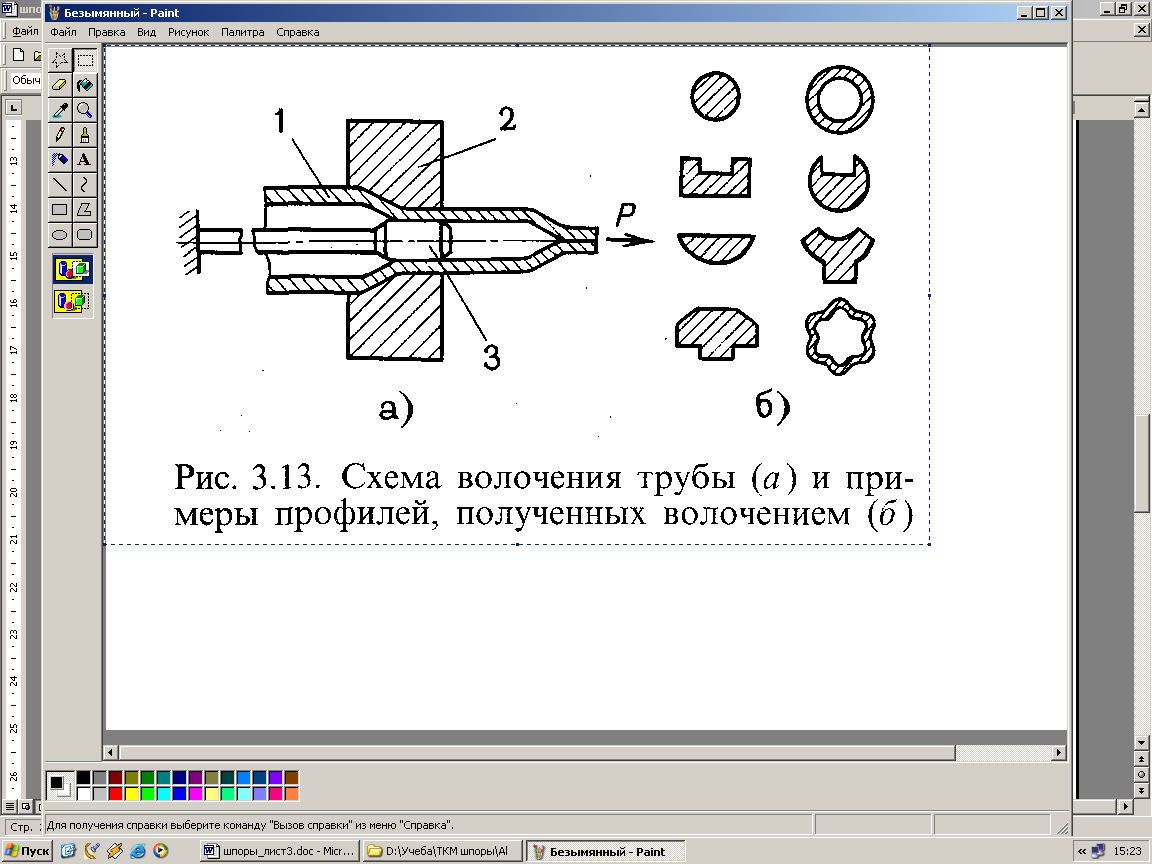

Волочение труб можно выполнять без оправки (для уменьшения внешнего диаметра) и с оправкой (для уменьшения внешнего диаметра и толщины стенки). На рис. 3.13, а показана схема волочения трубы 1 на короткой удерживаемой оправке 3. В этом случае профиль полученной трубы определяется зазором между волокой 2 и оправкой 3.

Поскольку тянущая сила, приложенная к заготовке, необходима не только для деформирования металла, но и для преодоления сил трения металла об инструмент, эти силы трения стараются уменьшить применением смазки и полированием отверстия в волоке.

Обычно для получения необходимых профилей требуется деформация, превышающая допустимую за один проход, поэтому применяют волочение через ряд постепенно уменьшающихся по диаметру отверстий. Но, поскольку волочение осуществляют в условиях холодной деформации, металл упрочняется. Для восстановления пластичности упрочненный волочением металл подвергают промежуточному отжигу.

Волочением обрабатывают различные сорта стали и цветные металлы: медь и ее сплавы, алюминий и его сплавы и др. Сортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002— 5 мм и фасонные профили, примеры которых показаны на рис. 3.13, б (призматические и фасонные направляющие; сегментные, призматические и фасонные шпонки; шлицевые валики; опорные призмы и ножи и т. д.). Волочением калибруют стальные трубы диаметрами от капиллярных до 200 мм, стальные прутки диаметрами 3— 150 мм.

Поскольку волочение производят в условиях холодной деформации, оно обеспечивает точность размеров (стальная проволока диаметром 1 —1,6 мм имеет допуск 0,02 мм), низкую шероховатость поверхности, получение очень тонкостенных профилей.

В олочение

производят на барабанных

и цепных волочильных станах.

Барабанные станы служат

для волочения проволоки, труб небольшого

диаметра, наматываемых в

бунты. Исходную заготовку в виде бунта

укладывают на барабан 1.

Предварительно

заостренный конец проволоки пропускают

через отверстие волоки

2 и закрепляют на барабане 3,

который приводится во вращение от

электродвигателя

через редуктор и зубчатую передачу

4.

Кроме

станов для однократного

волочения, один из которых

показан на рис. 3.14, существуют станы

для многократного волочения. Последние

имеют до 20 барабанов с

установленными перед каждым из них

волоками. На цепных станах тянущее

устройство совершает прямолинейное

возвратно-поступательное движение.

Такие станы применяют для волочения

прутков и труб, которые нельзя

наматывать в бунты.

олочение

производят на барабанных

и цепных волочильных станах.

Барабанные станы служат

для волочения проволоки, труб небольшого

диаметра, наматываемых в

бунты. Исходную заготовку в виде бунта

укладывают на барабан 1.

Предварительно

заостренный конец проволоки пропускают

через отверстие волоки

2 и закрепляют на барабане 3,

который приводится во вращение от

электродвигателя

через редуктор и зубчатую передачу

4.

Кроме

станов для однократного

волочения, один из которых

показан на рис. 3.14, существуют станы

для многократного волочения. Последние

имеют до 20 барабанов с

установленными перед каждым из них

волоками. На цепных станах тянущее

устройство совершает прямолинейное

возвратно-поступательное движение.

Такие станы применяют для волочения

прутков и труб, которые нельзя

наматывать в бунты.