- •8 Вопрос

- •9 Вопрос

- •Резьбовые соединения. Материалы крепежных деталей. Расчет соединения, нагруженного поперечной силой (без зазора, с зазором), нагруженного растягивающей силой.

- •Шпоночные соединения. Классификация. Достоинства и недостатки. Материал. Соединение призматической шпонкой. Соединение сегментной шпонкой. Расчет на прочность.

Заклепочное соединение. Четыре вида разрушения заклепочного шва. Расчет на прочность. Правила конструирования заклепочных соединений.

Заклёпочное (клёпаное) соединение - неразъёмное неподвижное соединение, образованное с применением специальных закладных деталей заклёпок, выполненных из высокопластичного материала.

4-е вида возможных разрушений заклёпочного шва: 1. срез заклёпки; 2. смятие заклёпки или соединяемых деталей; 3. срез соединяемых деталей; 4. обрыв соединяемых деталей по сечению, ослабленному отверстиями для установки заклепок;

Расчет

на прочность основан на следующих

допущениях:

Силы трения

на стыке деталей не учитываются, считая,

что вся нагрузка передается только

заклепками.Расчетный диаметр заклепки

равен диаметру отверстия d0

.Нагрузка между заклепками распределяется

равномерно.Заклёпки

испытывают на сдвиг (срез) (проектировочный)и

смятие боковых поверхностей (проверочный

расчет).

Расчет

на прочность основан на следующих

допущениях:

Силы трения

на стыке деталей не учитываются, считая,

что вся нагрузка передается только

заклепками.Расчетный диаметр заклепки

равен диаметру отверстия d0

.Нагрузка между заклепками распределяется

равномерно.Заклёпки

испытывают на сдвиг (срез) (проектировочный)и

смятие боковых поверхностей (проверочный

расчет).

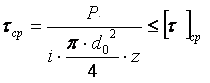

Расчет на срез

заклепок

где i

– число плоскостей среза одной заклепки,

– расчетное и допускаемое

напряжение на срез в Н/мм2

для заклепок,

Р - осевая

сила.

где i

– число плоскостей среза одной заклепки,

– расчетное и допускаемое

напряжение на срез в Н/мм2

для заклепок,

Р - осевая

сила.

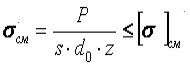

На

смятие поверхностей заклепок и соединяемых

деталей

На

смятие поверхностей заклепок и соединяемых

деталей где s

– меньшая из толщин склепываемых

деталей, d0

– диаметр отверстия под заклепку,.z

– число заклепок. – расчетное

и допускаемое напряжение на смятие в

Н/мм2

для менее прочного из контактирующих

материалов, т. е. для деталей или для

заклепок.

где s

– меньшая из толщин склепываемых

деталей, d0

– диаметр отверстия под заклепку,.z

– число заклепок. – расчетное

и допускаемое напряжение на смятие в

Н/мм2

для менее прочного из контактирующих

материалов, т. е. для деталей или для

заклепок.

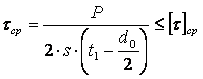

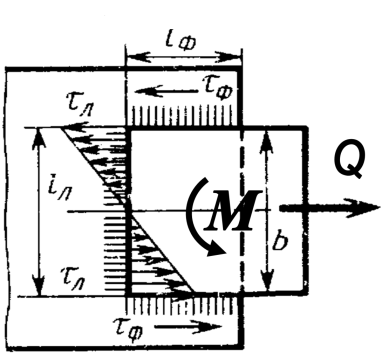

Прочность

соединяемых деталей, ослабленных

заклепками на срез; Предполагаем

, что срез листа проиcходит

одновременно по двум сечениям 2-2 по

длине (t1-d0/2).

Прочность

соединяемых деталей, ослабленных

заклепками на срез; Предполагаем

, что срез листа проиcходит

одновременно по двум сечениям 2-2 по

длине (t1-d0/2).

– расчетное и допускаемое

напряжение на срез для соединяемых

деталей.

– расчетное и допускаемое

напряжение на срез для соединяемых

деталей.

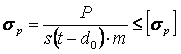

П рочность

соединяемых деталей на растяжение:

рочность

соединяемых деталей на растяжение:

t

– шаг шва, m

– число отверстий в сечении, в котором

определяется , – расчетное

и допускаемое напряжения на растяжения

для соединяемых деталей.

t

– шаг шва, m

– число отверстий в сечении, в котором

определяется , – расчетное

и допускаемое напряжения на растяжения

для соединяемых деталей.

При конструировании заклепочных соединений необходимо придерживаться следующих правил:

1 в элементах, работающих на растяжение или сжатие для уменьшения их изгиба, заклепки следует располагать как возможно ближе к оси, проходящей через центр тяжести склепываемых деталей или симметрично относительно этой оси.

2 заклепки в шве располагают так, чтобы ослабление соединяемых деталей отверстиями было наименьшим (шахматное расположение).

3 не рекомендуется в одном шве применять заклепки разных диаметров.

4 для предотвращения поворота соединяемых деталей относительно друг друга, число заклепок в шве принимают не менее двух.

Заклепочное соединение. Достоинства, недостатки. Классификация. Основные параметры заклепочного соединения. Материал для изготовления заклепок.

Заклёпочное (клёпаное) соединение - неразъёмное неподвижное соединение, образованное с применением специальных закладных деталей заклёпок, выполненных из высокопластичного материала.

Достоинства заклёпочного соединения: 1 соединяют не свариваемые детали (Al); 2 не дают температурных деформаций; 3 детали при разборке не разрушаются. 4 высокая надежность соединения. 5 удобство и надежность контроля качества шва. 6 хорошая сопротивляемость ударным и вибрационным нагрузкам.

Недостатки заклёпочного соединения: 1 детали ослаблены отверстиями (на 15-20%);2 высокий шум и ударные нагрузки при изготовлении;3.повышенный расход материала, т. к. из-за ослабления деталей тверстиями под заклепки требуется увеличение площади сечений: 4 высокая стоимость, т. к. процесс получения заклепочного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

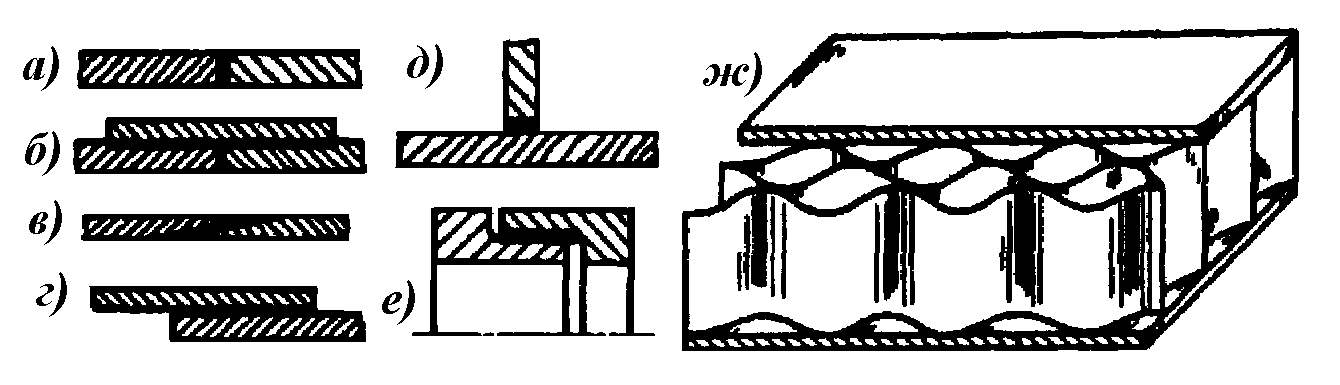

Классификация заклёпочных соединений : 1) по функциональному назначению – прочные, предназначенные только для передачи нагрузки; плотные, обеспечивающие герметичное разделение сред; прочно-плотные, способные выполнять обе названные функции.

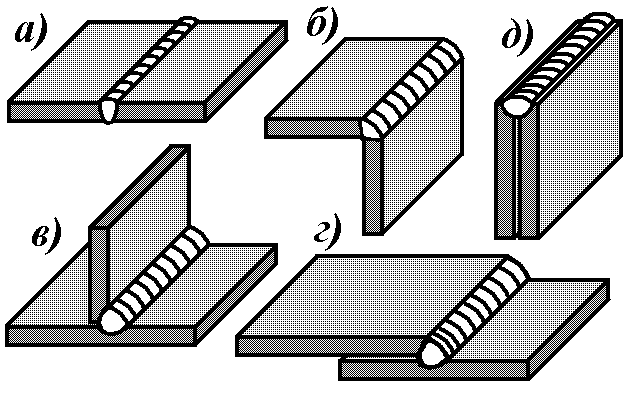

2) по конструктивным признакам шва – нахлёсточное соединение (рис. 3.2, а); стыковое соединение, которое в свою очередь может быть выполнено

с одной (рис. 3.2, б) либо с двумя (рис. 3.2, в) накладками;

3) по числу поверхностей среза, приходящихся на одну заклёпку, под действием рабочей нагрузки – односрезные;

двухсрезные; и т.д.; многосрезные;

4) по количеству заклёпочных рядов в шве –

однорядные; двухрядные; и т.д.;многорядные.

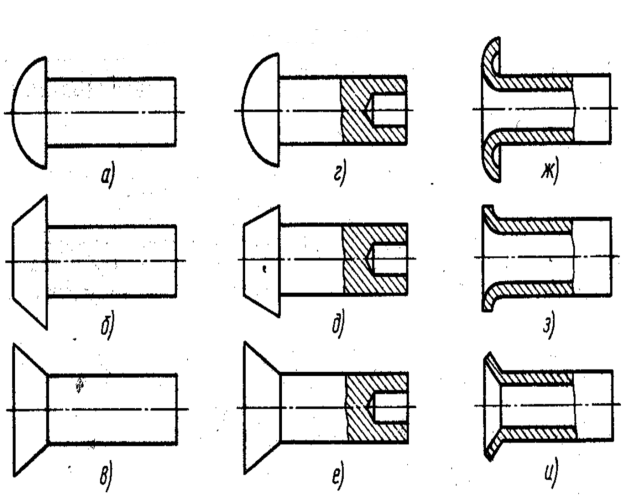

Сплошные с

полукруглой головкой (а) Сплошные с

плоской головкой (б) Сплошные с потайной

головкой (в) Полупустотелые (г,д,е) и

пустотелые (ж,з,и)

Сплошные с

полукруглой головкой (а) Сплошные с

плоской головкой (б) Сплошные с потайной

головкой (в) Полупустотелые (г,д,е) и

пустотелые (ж,з,и)

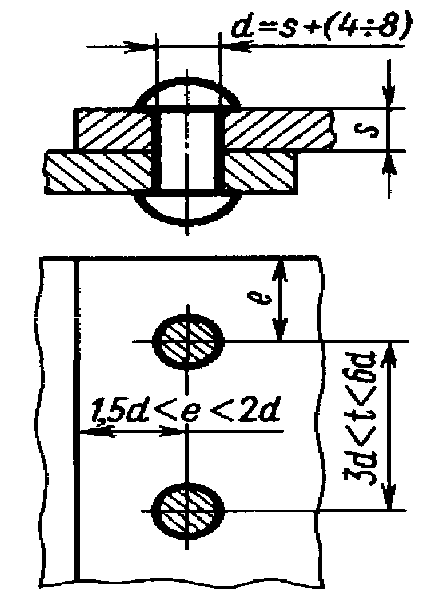

Рис. 3.4.

Параметры заклёпочного соединения

Рис. 3.4.

Параметры заклёпочного соединения

Материалы для изготовления заклёпок Требования к материалу заклёпки:

1) высокая пластичность и незакаливаемость при нагревании; 2) температурный коэффициент расширения, близкий таковому соединяемых деталей; 3) отсутствие гальванической пары с материалом соединяемых деталей. Материалы: 1) стали малоуглеродистые – Ст0; сталь 10; сталь 20; сталь 10ГС и др.; 2) медь и её сплавы – медь М3; латуни (Л62 и др.): 3) алюминий и его сплавы (АД1, Д18П, и др.); 4) термопластичные пластмассы (полиамиды, этиленпласты и др.)

Сварные соединения. Типы сварных соединений. Классификация швов в зависимости от действующей нагрузки. Расчет на прочность (стыковое соединение при действии растягивающей нагрузки; нахлесточное соединение при действии растягивающей нагрузки, расчет флангового шва).

Сварные соединения – неразъёмные соединения, образованные посредством установления межатомных связей между деталями при расплавлении соединяемых кромок, пластическом их деформировании или при совместном действии того и другого.

Рис.

12.6. Конструктивные типы сварных

соединений: а)

стыковое; б)

угловое; в)

тавровое; г)

нахлёсточное; д)

торцовое

Рис.

12.6. Конструктивные типы сварных

соединений: а)

стыковое; б)

угловое; в)

тавровое; г)

нахлёсточное; д)

торцовое

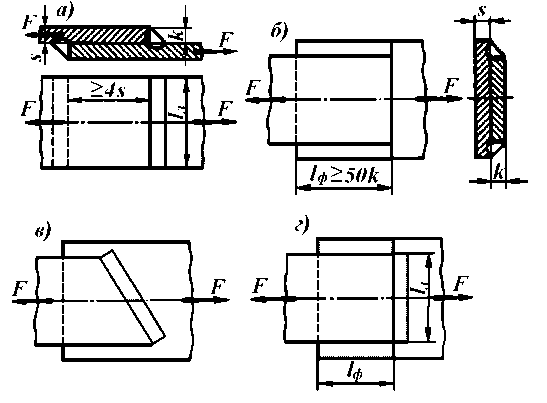

ис. 3.8.

Расположение сварочных швов

по

отношению к действующей нагрузке:

а)

лобовой;

б)

фланговый;

в)

косой;

г)

комбинированный.

ис. 3.8.

Расположение сварочных швов

по

отношению к действующей нагрузке:

а)

лобовой;

б)

фланговый;

в)

косой;

г)

комбинированный.

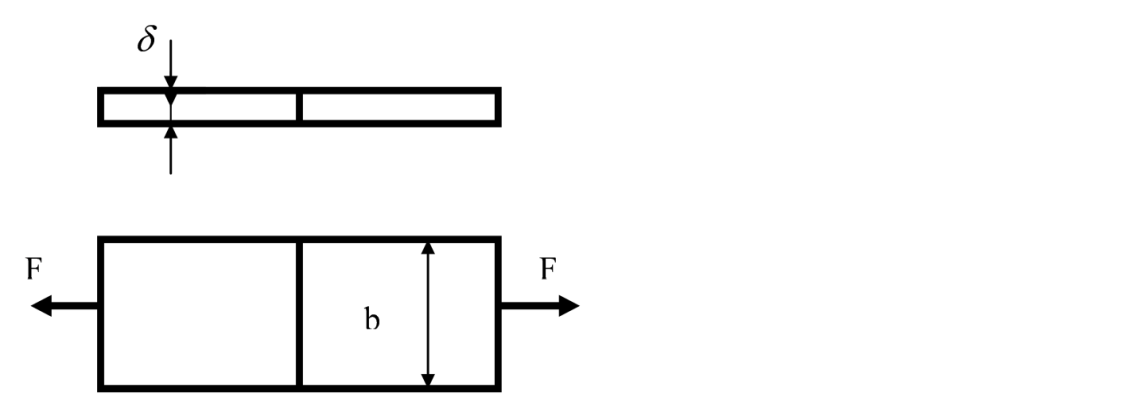

Расчет на прочность

сварных соединений Условие

прочности по допускаемым напряжениям:

При

действии растягивающей (сжимающей) силы

Q.

Q

= Q

/ S

= Q

/ b

≤ [/]р.

При

действии растягивающей (сжимающей) силы

Q.

Q

= Q

/ S

= Q

/ b

≤ [/]р.

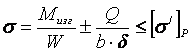

П ри

действии изгибающего момента Mизг.:

M=

Mизг

/ W

= 6 Mизг

/ b

2 ≤

[/]р

При

совместном действии Q

и

Mизг:

ри

действии изгибающего момента Mизг.:

M=

Mизг

/ W

= 6 Mизг

/ b

2 ≤

[/]р

При

совместном действии Q

и

Mизг:

где Q

– усилие, воспринимаемое сварочным

швом; b

–длина шва; δ

– толщина меньшего из свариваемых

листов;

где Q

– усилие, воспринимаемое сварочным

швом; b

–длина шва; δ

– толщина меньшего из свариваемых

листов;

- допускаемые

напряжения растяжения для металла шва;

- допускаемые

напряжения растяжения для металла шва;

- допускаемые

напряжения для свариваемого металла.

- допускаемые

напряжения для свариваемого металла.

- допускаемые напряжения на срез шва;

Нахлесточные

соединения

Лобовые

швы в инженерной практике рассчитывают

только по касательным напряжениям. При

этом τ

=

Q

/ (0,7 k

l)

≤

[τ']шва.

Площадь расчетного сечения S=l

k

cos450.

Лобовые

швы в инженерной практике рассчитывают

только по касательным напряжениям. При

этом τ

=

Q

/ (0,7 k

l)

≤

[τ']шва.

Площадь расчетного сечения S=l

k

cos450.

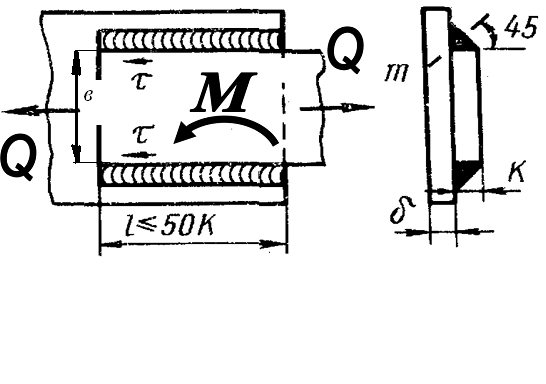

Фланговые швы

характерны

неравномерным распределением напряжений,

поэтому их рассчитывают по средним

касательным напряжениям. При действии

растягивающей силы касательные

напряжения равны Q:

τ

=

Q

/ (2ּ0,7

к l)

≤

[τ']шва.При

действии момента М:τ

=

M

/ (0,7

k

в l)

≤

[τ']шва.

При действии

растягивающей силы касательные

напряжения равны Q:

τ

=

Q

/ (2ּ0,7

к l)

≤

[τ']шва.При

действии момента М:τ

=

M

/ (0,7

k

в l)

≤

[τ']шва.

Сварные соединения. Достоинства, недостатки. Расчет на прочность (комбинированный шов при действии растягивающей силы и изгибающего момента, расчет пробочного соединения, расчет точечной сварки).

Сварные соединения – неразъёмные соединения, образованные посредством установления межатомных связей между деталями при расплавлении соединяемых кромок, пластическом их деформировании или при совместном действии того и другого.

Достоинства :1) высокая технологичность сварки, обусловливающая низкую стоимость сварного соединения;2) снижение массы сварных деталей по сравнению с литыми и клёпаными на 25…30%;3) возможность получения сварного шва, равнопрочного основному металлу (при правильном конструировании и изготовлении); 4) возможность получения деталей сложной формы из простых заготовок;5) возможность получения герметичных соединений;6) высокая ремонтопригодность сварных изделий.

Недостатки:1) коробление (самопроизвольная деформация) изделий в процессе сварки и при старении;2) возможность создания в процессе сварки сильных концентраторов напряжений;3) сложность контроля качества сварных соединений без их разрушения;4) сложность обеспечения высокой надежности при действии ударных и циклических, в том числе и вибрационных, нагрузок.

Комбинированные лобовые и фланговые швы

Рассчитывают

на основе принципа распределения

нагрузки пропорционально несущей

способности отдельных швов. При действии

силы Q

касательные напряжения равны: τQ

= Q

/ [0,7

k

(

2lф+

lл

)]

≤

[τ']шва.

Если действует момент M,

то τM

=

M

/ [0,7

k

lл

( lф+

lл

/6)]

≤

[τ']шва.

Рассчитывают

на основе принципа распределения

нагрузки пропорционально несущей

способности отдельных швов. При действии

силы Q

касательные напряжения равны: τQ

= Q

/ [0,7

k

(

2lф+

lл

)]

≤

[τ']шва.

Если действует момент M,

то τM

=

M

/ [0,7

k

lл

( lф+

lл

/6)]

≤

[τ']шва.

При совместном действии силы и момента касательные напряжения складываются τ = τМ + τQ ≤ [τ']шва.

С

оединение

пробочное применяют в изделиях не

несущих силовых нагрузок. Пробочную

сварку применяют при сварке листов

толщиной

оединение

пробочное применяют в изделиях не

несущих силовых нагрузок. Пробочную

сварку применяют при сварке листов

толщиной

d

– диаметр пробки, i

– число пробок в соединении.

d

– диаметр пробки, i

– число пробок в соединении.

Т очечная

сварка

очечная

сварка

П ри

точечной сварке диаметр сварных точек

выбирают (для стальных деталей):

ри

точечной сварке диаметр сварных точек

выбирают (для стальных деталей):

Сварные соединения. Достоинства, недостатки. Расчет на прочность (роликовая сварка, при действии переменных нагрузок).

Сварные соединения – неразъёмные соединения, образованные посредством установления межатомных связей между деталями при расплавлении соединяемых кромок, пластическом их деформировании или при совместном действии того и другого.

Достоинства :1) высокая технологичность сварки, обусловливающая низкую стоимость сварного соединения;2) снижение массы сварных деталей по сравнению с литыми и клёпаными на 25…30%;3) возможность получения сварного шва, равнопрочного основному металлу (при правильном конструировании и изготовлении); 4) возможность получения деталей сложной формы из простых заготовок;5) возможность получения герметичных соединений;6) высокая ремонтопригодность сварных изделий.

Недостатки:1) коробление (самопроизвольная деформация) изделий в процессе сварки и при старении;2) возможность создания в процессе сварки сильных концентраторов напряжений;3) сложность контроля качества сварных соединений без их разрушения;4) сложность обеспечения высокой надежности при действии ударных и циклических, в том числе и вибрационных, нагрузок.

Роликовую или линейную сварку роликовыми электродами применяют преимущественно для изготовления герметичных изделий из тонкого листового материала, например бензобаков, коробок противогазов и т. п. Сваривают листы толщиной от долей миллиметра до 2-2,5 мм.

Для

линейных швов:

где

l

– длина шва,

а – ширина

шва.

Расчет

на прочность сварных соединений при

переменных нагрузках Прочность

соединений при переменных нагрузках

удобно характеризовать эффективным

коэффициентом концентрации напряжений,

т. е. отношением предела выносливости

целого образца к пределу выносливости

сваренного (табличное значение).При

переменных нагрузках допускаемые

напряжения определяются умножением

допускаемых напряжений при статических

нагрузках на коэффициент (рассчитывается

по формуле).

где

l

– длина шва,

а – ширина

шва.

Расчет

на прочность сварных соединений при

переменных нагрузках Прочность

соединений при переменных нагрузках

удобно характеризовать эффективным

коэффициентом концентрации напряжений,

т. е. отношением предела выносливости

целого образца к пределу выносливости

сваренного (табличное значение).При

переменных нагрузках допускаемые

напряжения определяются умножением

допускаемых напряжений при статических

нагрузках на коэффициент (рассчитывается

по формуле).

Д ля

сварных машиностроительных конструкций

при переменных напряжениях проводят

проверочные расчеты по коэффициенту

запаса прочности. При

линейном напряженном состоянии

ля

сварных машиностроительных конструкций

при переменных напряжениях проводят

проверочные расчеты по коэффициенту

запаса прочности. При

линейном напряженном состоянии

П ри

действии касательных напряжений:

ри

действии касательных напряжений:

– эффективные

коэффициенты концентрации нагрузки,

– эффективные

коэффициенты концентрации нагрузки,

– предел

выносливости,

– предел

выносливости,

– амплитуда

цикла

– амплитуда

цикла

– среднее

напряжение цикла,

– среднее

напряжение цикла,

– коэффициенты, учитывающие влияние асимметрии цикла.

При действии одновременно касательных и нормальных напряжений:

6.Сварные соединения – неразъёмные соединения, образованные посредством установления межатомных связей между деталями при расплавлении соединяемых кромок, пластическом их деформировании или при совместном действии того и другого.

Разновидности технологических процессов получения сварных соединений

По наличию источника тепла: холодная сварка, сварка с нагреванием;по применяемому источнику тепла: газовая, электродуговая, электрошлаковая, контактная, электроннолучевая, лазернолучевая и др.;по наличию жидкого металла при образовании соединения: сварка без расплавления – кузнечная, контактная, прессовая, диффузионная и т.п., сварка плавлением – электродуговая, электрошлаковая, газовая и ряд других;

Электродуговая сварка плавлением

находит самое широкое применение в промышленности, строительстве и других областях производства, как с применением неплавящихся (уголь, вольфрам) электродов, так и плавящихся

Металл, затвердевший после расплавления и соединяющий сваренные детали соединения, называют сварочным швом.

Формирование сварочного шва сопровождается частичным оплавлением поверхностей деталей, участвующих в образовании сварного соединения.

Поверхности свариваемых деталей, подвергающиеся частичному оплавлению при формировании сварочного шва и участвующие в образовании соединения, называются свариваемыми кромками.

Особенности расчета сварных котлов и других сосудов высокого давления.

П ри

расчете обычно определяют толщину

стенки δ

, для обеспечения прочности швов в расчет

вводится коэффициент прочности швов φ

ри

расчете обычно определяют толщину

стенки δ

, для обеспечения прочности швов в расчет

вводится коэффициент прочности швов φ

отношение пределов прочности шва и стенки

Д ля

цилиндрической части сосудов опасным

является осевое сечение и продольный

сварной шов, выполняемый, как правило,

стыковым. Потребная толщина стенки:

ля

цилиндрической части сосудов опасным

является осевое сечение и продольный

сварной шов, выполняемый, как правило,

стыковым. Потребная толщина стенки:

где р – давление,

D – диаметр сосуда,

– диаметр сосуда,

- допускаемое напряжение растяжения

Д

ля

сосудов, работающих при давлении

и t=2000С

ля

сосудов, работающих при давлении

и t=2000С

Д ля

сосудов при больших давлениях или

температурах, допускаемое напряжение

выбирают меньшим из двух значений:

ля

сосудов при больших давлениях или

температурах, допускаемое напряжение

выбирают меньшим из двух значений:

– предел

прочности при растяжении при нормальной

температуре,

– предел

прочности при растяжении при нормальной

температуре,

– предел

текучести при рабочей температуре.

– предел

текучести при рабочей температуре.

Обозначение сварных соединений на чертеже

Условные обозначения сварных и паяных швов регламентированы СТБ ИСО 2553-2004.

Различные типы соединений обозначаются условными графическими знаками, которые обычно похожи по форме на поперечное сечение обозначенного шва.

(а)

стыковой шов без скоса кромок, (б) стыковой

шов с V-образным

скосом кромок, (г) угловой шов, (д) точечный

шов, (е) шовная сварка

Основные условные знаки могут быть дополнены вспомогательными знаками, характеризующими форму наружной поверхности или форму шва.

Например:

Плоский (со снятой выпуклостью) стыковой шов с V-образным скосом двух кромок.

-вогнутый

угловой шов

-вогнутый

угловой шов

Основной

условный графический знак располагается

на сплошной линии полки, если линия

выноска проведена от изображения шва

с лицевой стороны.

Основной

условный графический знак располагается

на сплошной линии полки, если линия

выноска проведена от изображения шва

с лицевой стороны.

Основной условный графический знак располагается на штриховой линии полки, если линия выноска проведена от изображения шва с обратной стороны.

Каждый основной условный графический знак может сопровождаться определенным количеством размеров конструктивных элементов.

а

– номинальная толщина углового шва

(высота наибольшего вписанного в

изображение сечения шва равнобедренного

прямоугольного треугольника).

а

– номинальная толщина углового шва

(высота наибольшего вписанного в

изображение сечения шва равнобедренного

прямоугольного треугольника).

300 – длина сваренного участка (без учета кратера в конце шва).

Если шов должен быть выполнен по замкнутой линии, его обозначают кружком на условном знаке.

7 вопрос.

Паяные и клеевые соединения.

ПАЯНЫЕ СОЕДИНЕНИЯ

Определение:

Паяные соединения – соединения, образованные за счет химического или физического (адгезия, растворение, образование эвтектик) взаимодействия расплавляемого материала – припоя с соединяемыми кромками деталей.

Отличием пайки является отсутствие оплавления соединяемых поверхностей.

Некоторые типы паяных соединений: а) - встык; б) - встык с накладкой; в) - в косой стык; г) - внахлёстку; д) - втавр; е) - телескопическое; ж) - сотовая конструкция.

Достоинства и недостатки паяных соединений

Достоинства паяных соединений:

1) возможность соединения разнородных материалов;

2) возможность соединения тонкостенных деталей;

3) возможность получения соединения в труднодоступных местах;

4) коррозионная стойкость;

5) малая концентрация напряжений вследствие пластичности припоя;

6) герметичность паяного шва.

Недостатки паяных соединений:

1) пониженная прочность шва в сравнении с основным металлом;

2) требования высокой точности обработки поверхностей, сборки и фиксации деталей под пайку.

Припои:

1) низкотемпературные (Тпл < 150…200 °С) сплавы олова, свинца, висмута, кадмия, индия {(Олово – Тпл = 232°С; свинец Тпл = 327°С, эвтектика 61,9% Sn – Тпл = 183,3°С; сплав Вуда = Bi – 50,0%, Pb -25,0%, Sn – 12,5%, Cd – 12,5%, Tпл = 68°С; Bi – 49,4%, Pb – 18,0%, Sn -11,6%, Zn 21,0% Tпл = 58°С)};

2) среднетемпературные или мягкие (150…200 <Тпл <350…400°С) сплавы олова, свинца, сурьмы, цинка. {ПОС-90 (олово 90%, остальное свинец, Тпл = 222°С) - пайка посуды; ПОС-30 (Тпл =256°С) - третник - пайка радиоаппаратуры };

3) высокотемпературные или твердые

(350…400 < Тпл <850… 1000°С) медь, цинк, серебро и их сплавы. {ПМЦ-48, (медь 48%, остальное цинк, Тпл = 865°С) – пайка медных сплавов, имеющих Тпл ³ 920°С; ПСр-72 (серебро 72%, остальное медь, Тпл = 779°С) – пайка чёрных и цветных металлов, имеющих Тпл ³ 800°С; ПСр-40 (серебро 40%, медь ~ 16,7%, цинк ~ 17,0%, кадмий ~ 26,0%, никель ~ 0,3% Тпл = 605°С) – пайка чёрных и цветных металлов, имеющих Тпл ³ 650°С}.

Флюсы при пайке предназначены для защиты металла от окисления и удаления окисной пленки.

Флюсы бывают твердые, жидкие и газообразные.

Наиболее известные из них: для мягких припоев – канифоль, нашатырь (хлористый аммоний), раствор хлористого цинка; для твердых припоев – бура (натрий борнокислый), борная кислота, хлористые и фтористые соли металлов.

КЛЕЕВЫЕ СОЕДИНЕНИЯ

Определение

Клеевые соединения - соединения, образованные под действием адгезионных сил, возникающих при затвердевании или полимеризации клеевого слоя, наносимого на соединяемые поверхности.

Конструкционные клеи, склейка которыми способна выдерживать после затвердевания клея нагрузку на отрыв и сдвиг (клеи БФ, эпоксидные, циакрин и др.).

Неконструкционные клеи - соединения с применением которых не способны длительное время выдерживать нагрузки (клей 88Н, иногда резиновый и др.).

Большинство клеев требует выдержки клеевого соединения под нагрузкой до образования схватывания и последующей досушки в свободном состоянии. Некоторые клеи требуют нагрева для выпаривания растворителя и последующей полимеризации.

Клеевые соединения часто применяют в качестве контровочных для резьбовых соединений. Как правило, клеевые соединения лучше работают на сдвиг, чем на отрыв.

Расчет паянных и клеевых соединений ведется на сдвиг или на отрыв - в зависимости от их конструкции.

Расчет прочности клеевых и паяных соединений.

Стыковое соединение:

8 Вопрос

Соединение с натягом

Натягом

N называется положительная разность

диаметров вала и отверстия. N

= B-A.

После сборки диаметр посадочного

отверстия становится общим. На поверхности

посадки возникает удельное давление р

и соответствующие ему силы трения,

которые обеспечивают неподвижность

соединения.

Натягом

N называется положительная разность

диаметров вала и отверстия. N

= B-A.

После сборки диаметр посадочного

отверстия становится общим. На поверхности

посадки возникает удельное давление р

и соответствующие ему силы трения,

которые обеспечивают неподвижность

соединения.

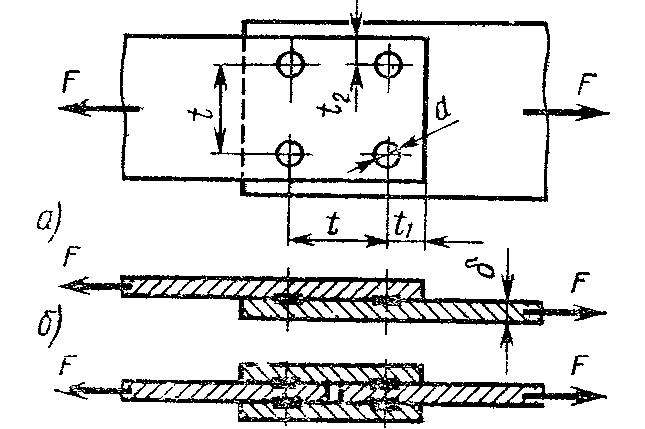

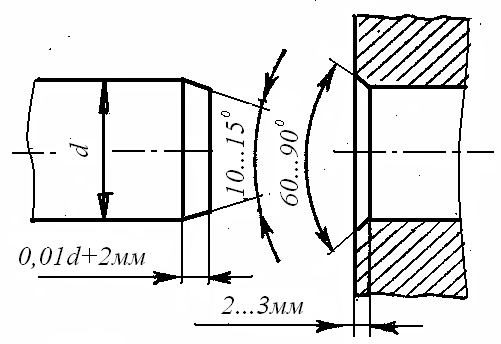

Три варианта получения соединения.

Сборку любого прессового соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала.

Прессование

недостатки: смятие и частичное срезание (шабрение) шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов.

Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до полутора раз; по сравнению со сборкой нагревом или охлаждением.

Для облегчения сборки и уменьшения шабрения концу вала и краю отверстия рекомендуют придавать коническую форму.

Шабровка поверхностей контакта устраняется полностью при сборке по методу нагревания втулки (до 200...400°С) или охлаждения вала (твердая углекислота — 79°С, жидкий воздух — 196°С). Недостатком метода нагревания является возможность изменения структуры металла, появление окалины и коробления. Метод Необходимую разность температур t нагрева втулки или охлаждения вала, обеспечивающую свободную сборку, подсчитывают по формуле

t=(Nmax+S0)/(a d),

где Nmах — наибольший натяг посадки; S0 — минимально необходимый зазор, обеспечивающий свободную сборку (рекомендуется принимать равным минимальному зазору посадки H7/g6), a — температурный коэффициент линейного расширения (для стали и чугуна a » 10 10-6 °С); d — номинальный диаметр посадки.

Нагрузочная способность соединения зависит от величины натяга. Сборку обычно производят: прессованием, охлаждением вала или нагревом втулки.

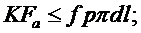

Условие прочности при нагружении осевой силой

где

р

— давление на поверхности контакта, К

= 1,5 — 2 — коэффициент запаса прочности,

l

— длина втулки, d

— диаметр соединения, Fa

– осевая

сила, вызывающая нагружение, f

– коэффициент

трения (при сборке запрессовкой f

=0,08,при сборке с нагревом охватывающей

детали f

=0,14).

где

р

— давление на поверхности контакта, К

= 1,5 — 2 — коэффициент запаса прочности,

l

— длина втулки, d

— диаметр соединения, Fa

– осевая

сила, вызывающая нагружение, f

– коэффициент

трения (при сборке запрессовкой f

=0,08,при сборке с нагревом охватывающей

детали f

=0,14).

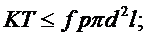

При нагружении соединения крутящим моментом Т, условие прочности имеет вид:

При совместном

действии осевой силы Fa

и крутящего момента Т

условие прочности примет вид:

При совместном

действии осевой силы Fa

и крутящего момента Т

условие прочности примет вид:

-окружная сила.

Удельное давление связано с натягом зависимостью

где N — расчетный натяг, Е1 и Е2 — модули упругости, m1 и m2 — коэффициенты Пуассона материалов вала и втулки (для стали

9 Вопрос

Резьбовые соединения – это разборные соединения с применением резьбовых крепёжных деталей (винтов, болтов, шпилек, гаек) или резьбовых элементов, выполненных на самих соединяемых деталях.

а) болт; б) винт; в) шпилька

Достоинства резьбовых соединений:

1) возможность создания больших осевых нагрузок при малых усилиях на инструменте;

2) возможность фиксации в затянутом состоянии (самоторможение);

3) удобство сборки и разборки с применением стандартных инструментов;

4) простота конструкции и возможность точного изготовления;

5) наличие широкой номенклатуры стандартных крепёжных изделий (винты, болты гайки);

6) низкая стоимость крепёжных изделий благодаря массовости и высокой степени автоматизации производства;

7) малые габариты в сравнении с соединяемыми деталями.

Недостатки резьбовых соединений:

1) высокая концентрация напряжений в дне резьбовой канавки;

2) значительные энергопотери в подвижных резьбовых соединениях (низкий КПД);

3)большая неравномерность распределения нагрузки по виткам резьбы;

4) склонность к самоотвинчиванию при знакопеременных нагрузках;

5) ослабление соединения и быстрый износ резьбы при частых сборках и разборках.

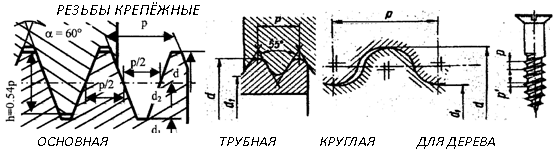

Классификация резьб:

по эксплуатационному назначению – крепёжная, крепёжно-уплотняющая, ходовая (для преобразования движения);

2) по форме поверхности, несущей резьбу – цилиндрическая и коническая;

3) по форме профиля резьбы в поперечном сечении нарезки (рис. 13.2) - треугольная, трапецеидальная, упорная, прямоугольная, круглая;

4) по расположению – наружная и внутренняя;

5) по величине шага нарезки - нормальная (с крупным шагом нарезки) и мелкая (с уменьшенным шагом нарезки);

6) по направлению нарезки - правая (применяется чаще) и левая;

7) по числу заходов (по количеству параллельных гребешков движущихся вдоль одной и той же винтовой линии) – одно-, двух-, трёх-, и т.д., многозаходная;

8) по исходной метрической системе – метрическая и дюймовая.

Различные профили резьб: а – треугольный; б – трапециедальный; в – упорный; г - прямоугольный; д - круглый.

Резьба метрическая

Основные

геометрические параметры

метрической

резьбы

:

Основные

геометрические параметры

метрической

резьбы

:

d - номинальный диаметр резьбы (наружный диаметр болта или винта) обозначается буквой М и цифрой, равной d в мм, например, М5, М8, М24;

d1 – внутренний диаметр резьбы гайки;

d3 - внутренний диаметр резьбы винта;

d2 - средний диаметр резьбы;

p - шаг резьбы – расстояние между соседними гребнями резьбы;

ph - ход резьбы – расстояние между соседними гребнями резьбы, принадлежащими одному гребню нарезки;

a - угол профиля резьбы;

y - угол подъёма резьбы.

Резьбовые соединения. Достоинства и недостатки. Силы в резьбовом соединении. КПД винтовой пары, условия самоторможения. Расчет соединения, нагруженного растягивающей силой. Материалы крепежных деталей.

Резьбовые соединения – это разборные соединения с применением резьбовых крепёжных деталей (винтов, болтов, шпилек, гаек) или резьбовых элементов, выполненных на самих соединяемых деталях.

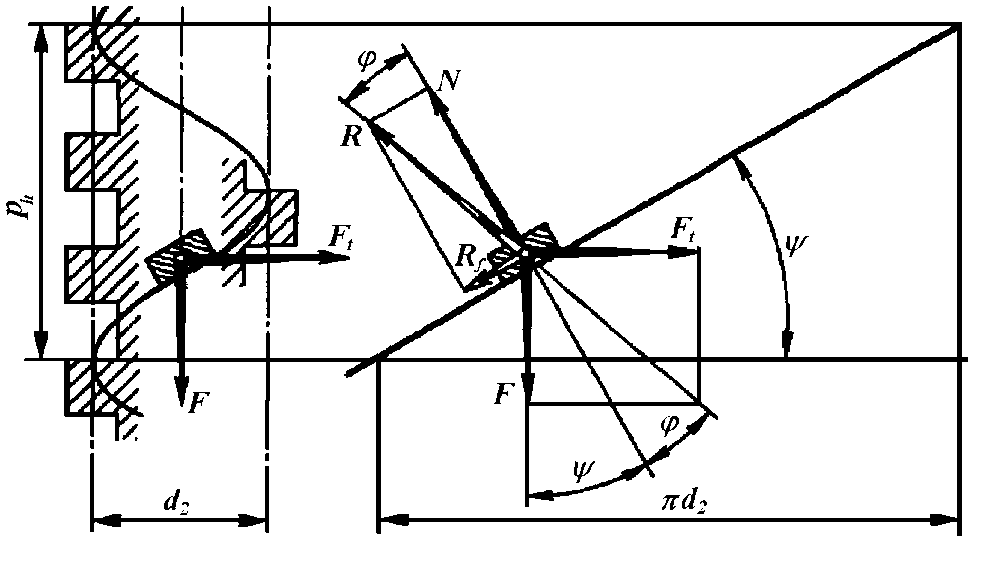

Силы в РС

Скорость движения гайки вверх при вращении винта по часовой стрелке с угловой скоростью 1:

Сила

трения в витках:

где f - коэффициент трения в витках резьбы.

КПД винтовой пары

При

ведущем вращательном движении

При

ведущем поступательном движении

Вывод:

Если угол подъема винтовой линии резьбы ≤ ’ приведенного угла трения, преобразование поступательного движения во вращательное невозможно.

Стопорение резьбовых соединений

Стопорение резьбового соединения применение любого из приёмов борьбы с самоотвинчиванием резьбовых соединений. Виды стопорения резьбовых соединений:

1) создание повышенных усилий трения между витками резьбы винта и гайки (пружинные шайбы, гайки с контргайками, предварительно обжатые гайки, гайки с пластмассовой вставкой, свинчивание на краску или клей и т.п.);

2) жёсткая взаимная фиксация свинченных деталей друг относительно друга (шплинты и корончатые гайки, обвязка проволокой, отгибные шайбы с усиками, пружинные кольца с усом, кернение в резьбу, обварка в резьбу и т.п.);

3) фиксация резьбовых деталей относительно скрепляемых деталей (отгибные шайбы на корпус, закрепление головки болта в канавке корпуса или фланца, прихватка к корпусу или фланцу сваркой и т.п.).

Болтовое соединение, нагруженное растягивающей силой.

Внутрений диаметр резьбы резьбового стержня по заданному внешнему усилию выбирают по формуле:

где

F0 – усилие воспринимаемое резьбовым соединением,

d1 – внутренний диаметр резьбовой части стержня,

[]p - допускаемые напряжения для материала стержня при растяжении.

Материалы крепежных деталей

Винты и гайки обычно выполняются из Ст3, Ст4, Ст5, Сталь 35, 45, 40. Легированные стали 35ХН, 40Х, 40ХН, 38ХА применяются для особо ответственных крепежных деталей. Декоративные винты и гайки выполняются из цветных металлов и пластмасс.

Возможный вид термообработки (улучшение или закалка), для защиты от коррозии болты и гайки могут иметь металлические покрытия или оксидные пленки (хромирование, никелирование. Оксидирование и т. д.).

Резьбовые соединения. Материалы крепежных деталей. Стопорение резьбовых соединений. Классы прочности (расшифровка), классы точности. Прочностной расчет резьбовых соединений (перечислить возникающие напряжения, указать, где они возникают).

Материалы крепежных деталей

Винты и гайки обычно выполняются из Ст3, Ст4, Ст5, Сталь 35, 45, 40. Легированные стали 35ХН, 40Х, 40ХН, 38ХА применяются для особо ответственных крепежных деталей. Декоративные винты и гайки выполняются из цветных металлов и пластмасс.

Возможный вид термообработки (улучшение или закалка), для защиты от коррозии болты и гайки могут иметь металлические покрытия или оксидные пленки (хромирование, никелирование. Оксидирование и т. д.).

Стопорение резьбовых соединений

Стопорение резьбового соединения применение любого из приёмов борьбы с самоотвинчиванием резьбовых соединений. Виды стопорения резьбовых соединений:

1) создание повышенных усилий трения между витками резьбы винта и гайки (пружинные шайбы, гайки с контргайками, предварительно обжатые гайки, гайки с пластмассовой вставкой, свинчивание на краску или клей и т.п.);

2) жёсткая взаимная фиксация свинченных деталей друг относительно друга (шплинты и корончатые гайки, обвязка проволокой, отгибные шайбы с усиками, пружинные кольца с усом, кернение в резьбу, обварка в резьбу и т.п.);

3) фиксация резьбовых деталей относительно скрепляемых деталей (отгибные шайбы на корпус, закрепление головки болта в канавке корпуса или фланца, прихватка к корпусу или фланцу сваркой и т.п.).

Классы прочности (расшифровка)

Обозначение прочностных характеристик стальных крепёжных резьбовых деталей стандартизовано и состоит из двух цифр, разделённых точкой (в некоторых документах точка не ставится): первая цифра представляет предел прочности материала b, выраженный в МПа и поделённый на 100; вторая цифра (стоящая после точки) равна отношению предела текучести t материала к его пределу прочности умноженному на 10. В стандарте представлены 12 классов прочности: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 6.9; 8.8; 10.9; 12.9; 14.9.

Пример обозначения стандартного болта в спецификации к сборочному чертежу: Болт М10-6g100.58.ГОСТ 7798-70.

При особых требованиях к материалу в обозначение вводится марка стали, например: Болт М10-6g100.58-4Х13. ГОСТ 7798-70 (необходима повышенная кислотостойкость болта).

Прочностной расчет резьбовых соединений

При затяжке резьбового соединения и в процессе его последующей работы в деталях соединения действуют самые разнообразные напряжения. Так, например, под действием осевой силы в болтовом соединении сечение тела болта нагружено растягивающими напряжениями, в переходной области между телом и головкой возникают касательные напряжения, а в витках резьбы напряжения изгиба, смятия и среза одновременно. Таким образом, прочность элементов резьбового соединения является основным критерием работоспособности. Часто наблюдается обрыв тела винта в области первых одного-двух витков резьбы, считая от опорного торца гайки. У соединений с мелкими резьбами возможен срез витков резьбы.

Стандартные болты, винты шпильки, гайки с крупными шагами спроектированы по условиям равнопрочности, то есть таким образом, что разрушение по любому из видов напряжений может произойти приметно при одной и той же нагрузке на соединение. Это условие позволяет предварительный (проектный) расчёт соединения выполнять в упрощенном варианте.