- •Определение разновидностей омд.

- •Прокатка металлов. Сортамент проката.

- •Прокатные валки, прокатные станы. Заготовки для получения готового проката.

- •Волочение. Инструмент и оборудование.

- •Прессование. Виды, инструмент и оборудование.

- •Ковка. Операции свободной ковки. Оборудование для ковки.

- •Штамповка в открытых штампах. Преимущества и недостатки.

- •Штамповка в закрытых штампах. Инструмент и оборудование.

- •Проектирование поковки.

- •Многоручьевая штамповка.

- •Листовая штамповка. Операции листовой штамповки.

Определение разновидностей омд.

Обработка металлов давлением — технологический процесс получения заготовок или деталей в результате силового воздействия инструмента на обрабатываемый материал.

Прокатка

Прокатка металлов, способ обработки металлов и металлических сплавов давлением, состоящий в обжатии их между вращающимися валками прокатных станов.

Прокатка заключается в обжатии заготовки между вращающими валками. Силами трения заготовка втягивается

Прессование

Прессование, процесс обработки давлением разных материалов с целью уплотнения, изменения формы, отделения жидкой фазы от твёрдой, изменения механических и др. свойств материала.

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы.

Волочение

Волочение, деформирование металла протягиванием катаных или прессованных заготовок через отверстие с целью уменьшения их поперечного сечения или получения более точных размеров и гладкой поверхности.

Волочение заключается в протягивании заготовки через сужающуюся полость матрицы; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

Ковка

Ковка, один из способов обработки металлов давлением, при котором инструмент оказывает многократное прерывистое воздействие на заготовку, в результате чего она, деформируясь, постепенно приобретает заданную форму и размеры.

Ковкой изменяют форму и размеры заготовки путём последовательного воздействия универсальным инструментом (бойками) на отдельные участки нагретой заготовки.

Штамповка

Штамповка — процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа (для каждой детали изготовляют свой штамп), который состоит из матрицы, пуансона и дополнительных частей. Различают объёмную и листовую штамповку. При объёмной штамповке в качестве заготовки используют сортовой металл разрезаемый на заготовки. На заготовку в процессе объемной штамповки воздействуют специализированным инструментом — пуансоном, при этом металл заполняет полость матрицы, приобретая её форму и размеры.

Листовая штамповка

Листовая штамповка, листовое штампование, изготовление полуфабрикатов, деталей и готовых изделий из листовых металлических заготовок деформированием их под действием давления.

Листовой штамповкой получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона и матрицы.

Комбинации

Существуют так же процессы, при которых используется комбинации из нескольких методов. Например, метод прокатка-волочение.

Прокатка металлов. Сортамент проката.

Прокаткой называется процесс обжатия металла между вращающимися валками прокатного стана. Металл при прокатке движется благодаря трению между поверхностями валков и металла. Скорость прокатки может достигать 50 м/с. После каждого пропуска заготовки толщина ее постепенно уменьшается, а длина и ширина увеличиваются.

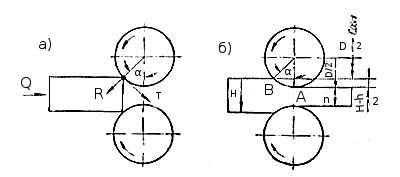

Сущность процесса прокатки заключается в пропускании металла в зазор между вращающимися валками. При этом зазор между валками должен быть меньше толщины обрабатываемой заготовки (рис. 112). Валки, осуществляют деформирование, одновременно осуществляют подачу металла.

а — схема действия сил на заготовку со стороны валков и б — зависимость обжатия от размеров валков при прокатке.

Исходной заготовкой при прокатке стали являются слитки весом до 25 т. Форма поперечного сечения прокатанной продукции называется ее профилем. Перечень различных профилей всевозможных размеров принято называть сортаментом.

Продукция стального проката делится на следующие основные группы: сортовой, листовой, трубный, специальный и периодический прокат.

Листовой прокат делится на толстолистовой - с толщиной листа 4 ? 60 мм, а в особых случаях до 500 мм и выше, и тонколистовой - с толщиной листа менее 4 мм. К тонколистовой стали относятся оцинкованная сталь, всевозможная жесть, лента.

Трубный стальной прокат делится на бесшовные трубы с наружным диаметром от 5 до 426 мм при толщине стенок 0,5-40 мм и трубы сварные с наружным диаметром до 1420 мм при толщине стенок до 14 мм.

Трубы еще разделяются по их назначению: общего назначения, котельные, паро - и газопроводные, бурильные, крекинговые и многие другие.

Специальный стальной прокат включает в себя продукцию законченной формы, например венцы зубчатых колес, бандажи железнодорожных колес, железнодорожные колеса, зубчатые колеса, шарики для шарикоподшипниковой промышленности и многое другое.

Периодический прокат - прокат, поперечное сечение которого по длине периодически меняется,. Этот вид проката широко используется в виде фасонной заготовки при штамповке, что увеличивает производительность штамповки и снижает отходы производства. Периодический прокат также находит широкое применение в виде заготовок под окончательную механическую обработку. Кроме того, на сортовых станах прокатывают также арматурную сталь периодического профиля, применяемого при производстве железобетонных изделий.