Исходные данные.

Редуктор С2У-125-1021У1

Максимальная нагрузка – 500 Н/м

Масса – 32 кг

Рекомендации по сборке редуктора С2У-125-1021У1

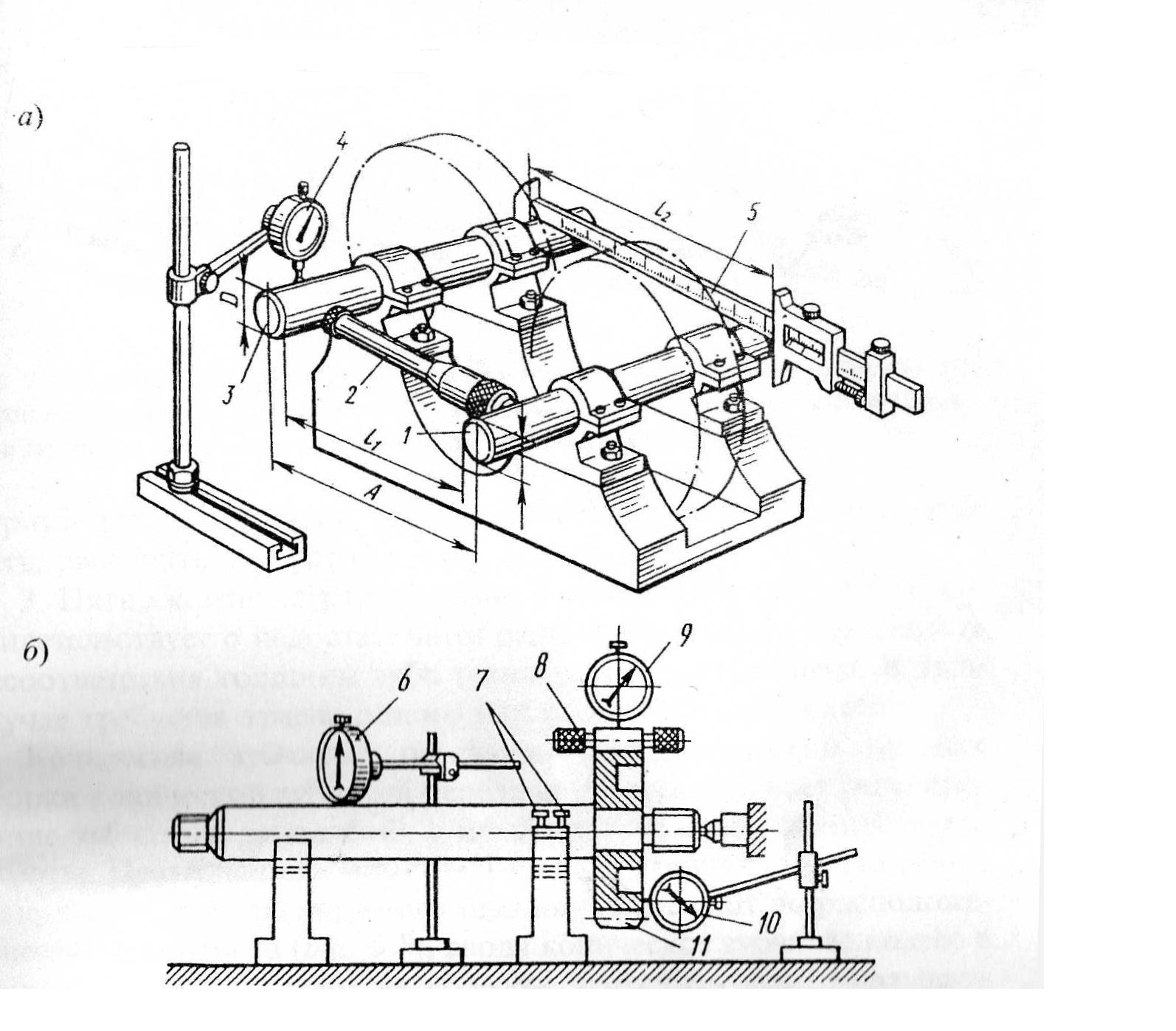

Цилиндрические зубчатые передачи. Для того чтобы обеспечить правильное зацепление зубчатой передачи, расстояние между осями валов должно равняться полусумме диаметров начальных окружностей зубчатых колес зацепления; кроме этого, оси валов должны быть взаимно параллельными. Расстояние между осями в корпусе можно измерить, пользуясь калибрами, штихмассом или штангенциркулем (рис. 9.6 а). При установке зубчатых колес на валах вследствие различных причин могут наблюдаться радиальное биение зубчатого колеса по окружности выступов, торцевое биение неплотное прилегание колеса к буртику вала. Проверку вала с установленным зубчатым колесом на радиальное и торцевое биения производят в центрах или на призмах (рис. 9.6 б).

Рис. 9.6. Схемы проверки расположения отверстий в корпусе редуктора (а) и биения зубчатых колес (б): 1,3,8— калибры; 2 — штихмасс; 4, 6, 9,10 индикаторы; 5 — штангенциркуль; 7— винты, 11 — проверяемое зубчатое колесо

Вал устанавливают на призмы и по индикатору выставляют параллельно поверочной плите. Индикаторную стойку устанавливают так, чтобы ножка индикатора вошла в контакт с калибром, находящимся между зубьями зубчатого колеса, и был создан натяг на один-два оборота стрелки индикатора. Вращая колесо с валом и перекладывая калибр через несколько зубьев, фиксируют показания индикатора, по разности которых определяют радиальное биение. Проверку осевого биения осуществляют по индикатору.

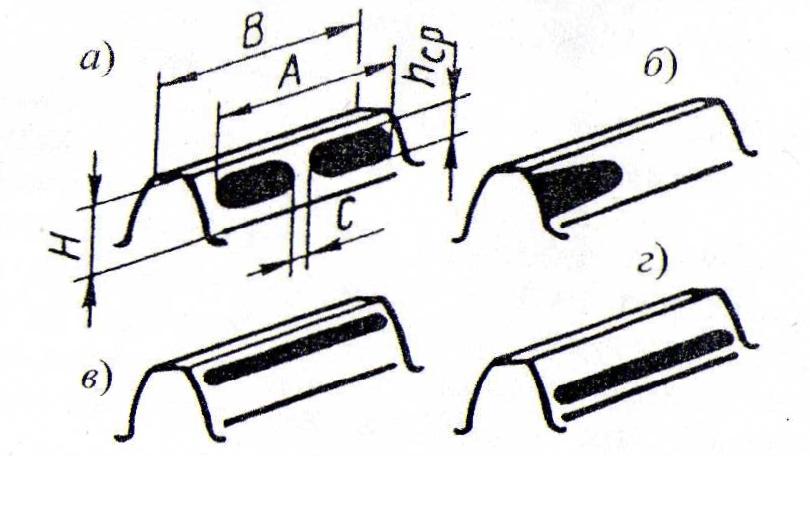

Качество зацепления собранной зубчатой передачи проверяют, с помощью краски. Зубья меньшего колеса покрывают тонким слоем краски и поворачивают передачу на один оборот. После этого по отпечаткам на сопряженном зубчатом колесе судят о качестве сборки, сравнивая полученные отпечатки с установленными нормами. Обычно для передач средней точности отпечатки краски на сопряженном зубчатом колесе должны располагаться в средней части боковой поверхности зуба и занимать площадь, составляющую 50—60 % высоты и не менее 70 % длины зуба. Если пятно контакта неправильно расположено на поверхности зуба, или его площадь не соответствует изложенным выше требованиям, это свидетельствует о некачественной сборке передачи. В зависимости от расположения пятна контакта можно установить соответствующие дефекты сборки цилиндрической зубчатой передачи.

Пятно контакта расположено с одной стороны зуба (рис. 97'), что свидетельствует о перекосе колес при нарезании зубьев или перекосе отверстий под подшипники в корпусе. Если положение пятна контакта не изменяется при повороте зубчатого колеса на 180°, то перекошена ось отверстий в корпусе. В этом случае необходимо разобрать передачу, расточить заново отверстия и запрессовать в них втулки.

Пятно контакта расположено в верхней части зуба (рис. 9.7.6'), причиной этого может быть слишком большой радиальный зазор,а также несоответствие межосевого расстояния под подшипники в корпусе установленному чертежом. Передачу необходимо разобрать, расточить отверстия и запрессовать втулки.

Пятно контакта расположено у ножки зуба {рис. 9.7 г), что свидетельствует о недостаточном радиальном зазоре в результате несоответствия толщины зуба техническим требованиям. В этом случае требуется замена одного или обоих зубчатых колес.

Рис. Расположение пятен контакта при качественной (а) и некачественной (б - г) сборке зубчатой передачи.

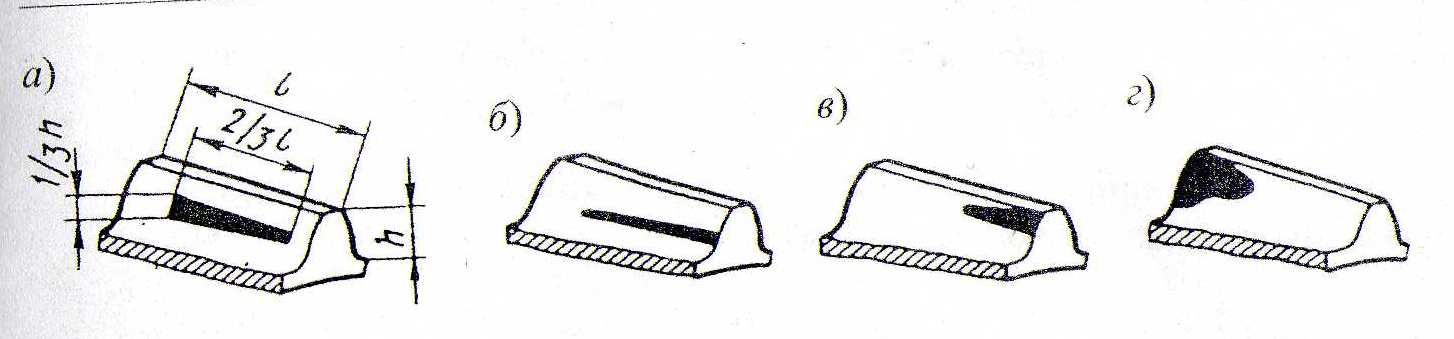

Конические зубчатые передачи. Технологический процесс сборки конической зубчатой передачи предусматривает регулирование зубчатого зацепления с целью обеспечения плавности его работы. Правильность установки на валу конического зубчатого колеса и наличие радиального биения определяют по расположению пятен контакта {рис. 9.8), вводя коническое зубчатое колесо в контакт с другим таким же колесом, которое принято называть эталонным.

Рис. Расположение пятен контакта при контроле на краску конической зубчатой передачи: а – при правильном зацеплении; б – при недостаточном зазоре в передаче; в, г – при неправильном межцентровом расстоянии.

Прежде чем приступить к установке валов с зубчатыми колесами в корпус, необходимо проверить расположение в нем отверстий под валы. Проверку эту осуществляют с помощью калибров 1 и 2, которые центрируют в отверстиях корпуса. Если оси отверстий взаимно перпендикулярны, калибр 1 свободно входит в отверстие калибра 2. Для контроля перпендикулярности осей используют и другой способ. Оси отверстий можно считать взаимно перпендикулярными, если лапка калибра 1 плотно, без просветов, по всей длине прилегает к образующей калибра 2.

Для того чтобы обеспечить нормальную работу зубчатых колес конической зубчатой передачи, необходимо отрегулировать боковой зазор между зубьями колес до заданного значения. Если конструкция передачи позволяет, т.е. доступ к колесам свободен, боковой зазор проверяют щупом. При больших (свыше 10 мм) модулях колес передачи зазор проверяют с помощью свинцовых проволочек так же, как это делают при контроле бокового зазоре в цилиндрических зубчатых передачах.

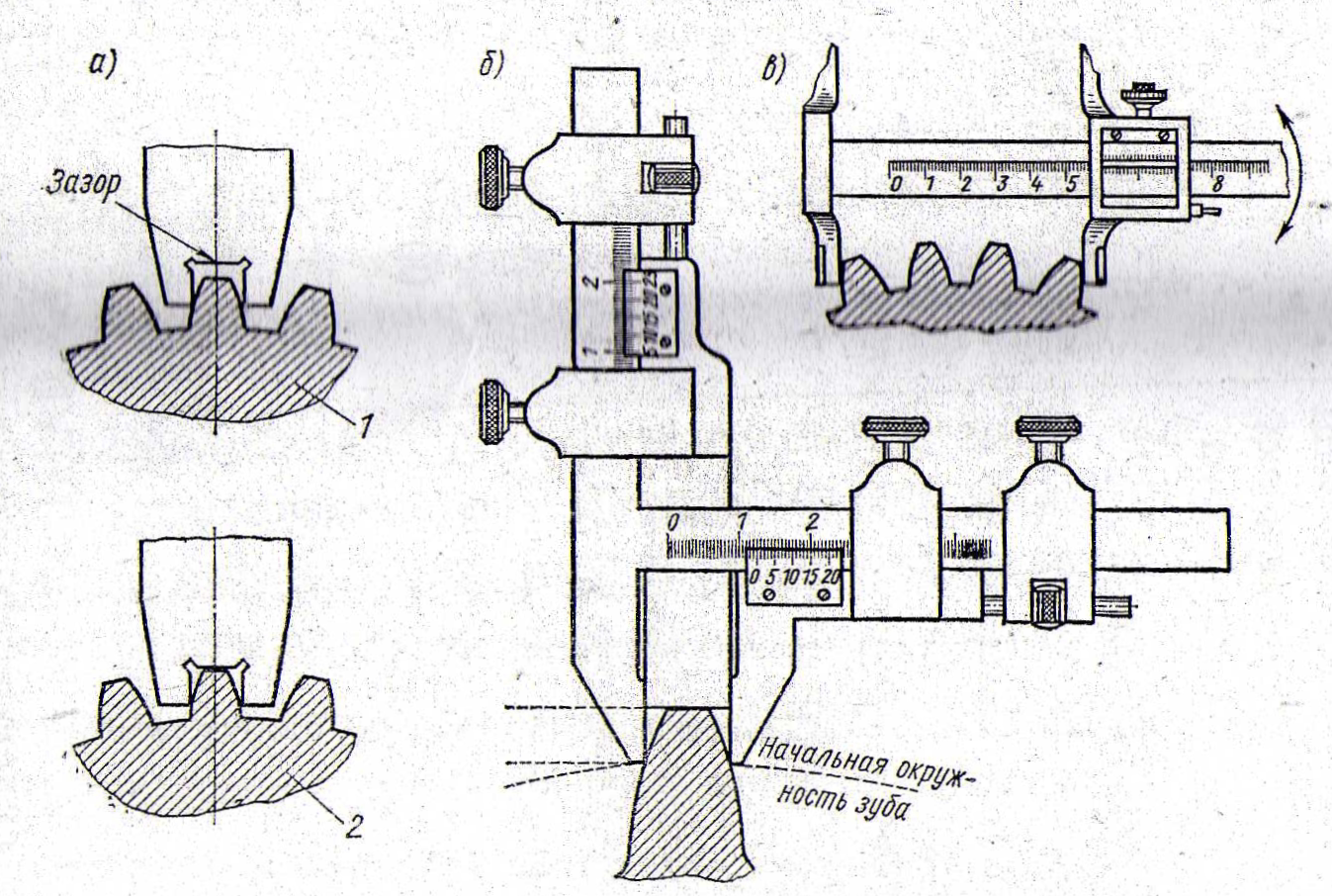

Зубчатые колеса. О пригодности зубчатых колес к работе судят в основном по износу зуба по толщине (рис. 26). Зубья замеряют по толщине штангензубомерами, тангециальными и оптическими зубомерами, шаблонами. Толщину зуба цилиндрических зубчатых колес

измеряют в двух сечениях. У каждого зубчатого колеса измеряют три зуба, расположенных один относительно другого под углом 120°, Перед началом замера наиболее изношенные зубья отмечают мелом. Предельный износ зуба по толщине (считая по начальной окружности) не должен превышать: для открытых передач ( III—IV классов ) при скорости до 2 м/с — 0,5м, а для редукторных и других передач (II—Ш классов) при скорости более 2 м/с—0,3 м (где м — модуль шестерни).

Подшипники качения.

Для контроля подшипников качения применяют приспособления разных типов, на которых определяют радиальные и осевые люфты в подшипниках. Радиальный а) (ТЕГ) люфт проверяют с использованием приспособления, представленного на рис. 27. Проверяемый подшипник внутренним кольцом устанавливают на оправку и зажимают гайкой. Сверху одним концом стержень 4 упирается в поверхность наружного кольца подшипника, а другим — в ножку контрольного миниметра 5. Снизу одним концом стержень 2 упирается в поверхность наружного кольца подшипника, а другим концом снизан с системой рычиагов. Стержень 4 проходит в трубке 3. а стержень 2 — в головке. Трубка 3 и стержень 2 при помощи рычагов соединены с линейкой 1, по которой передвигается груз Р.

Если груз Р находится с правой стороны, трубка 3 давит на наружное кольцо подшипника сверху — кольцо переместится вниз, вследствие чего стержень 4 тоже переместится вниз и на миниметре 5 фиксируют показание стрелки. Если груз Р переместится на левую сторону, то на наружное кольцо подшипника давит стержень 2 — кольцо переместится вверх. Стержень 4 также переместится вверх, при этом снова фиксируют показание миниметра. Разность между показаниями стрелки миниметра и будет радиальным зазором в проверяемом подшипнике.

Осевой люфт проверяют следующим образом (рис. 27,6). Проверяемый шариковый подшипник кладут на неподвижный диск 6, затем при помощи подвижного диска 7 и гайки 8 зажимается наружное кольцо подшипника. Груз Q1 закрепленный на рычаге 10, давит сверху через шайбу 11 на торец внутреннего кольца подшипника. Груз Q2 передает усилие снизу через рычаг и шайбу 13 на торец внутреннего кольца подшипника. Усилие груза Q1 должно быть в два раза больше усилия груза Q2.

Рис. Схема приспособления для измерения люфтов подшипников:

а - радиального; б - осевого

Расчет потребности в сжатом воздухе

Сжатый воздух применяют для обдувки станков от стружки, деталей и узлов при сборке, при работе пневматических зажимов и грузоподъемных устройств, прессов и испытательных стендов и для распыления краски.

Давление подаваемого сжатого воздуха 0,3—0,6 МПа. Для понижения давления устанавливают редукционные клапаны. Расход сжатого воздуха зависит от количества и типа потребителей воздуха, а также от величины потерь воздуха на утечку в сети.

При расчете количества потребляемого сжатого воздуха необходимо определить его минутный расход, по которому выбираются компрессоры, а затем его годовой расход.

Минутный расход сжатого воздуха определяют по формуле:

Qв=1,4qвfKc,

где qв — расход воздуха одним потребителем, м3/мин; f — количество потребителей; Кс — коэффициент спроса; 1,4 — коэффициент, учитывающий утечку воздуха.

Годовой расход сжатого воздуха, соответственно, определяется по формуле:

Гв=60QвФД.О

где ФД.О - действительный годовой фонд времени оборудования, ч.

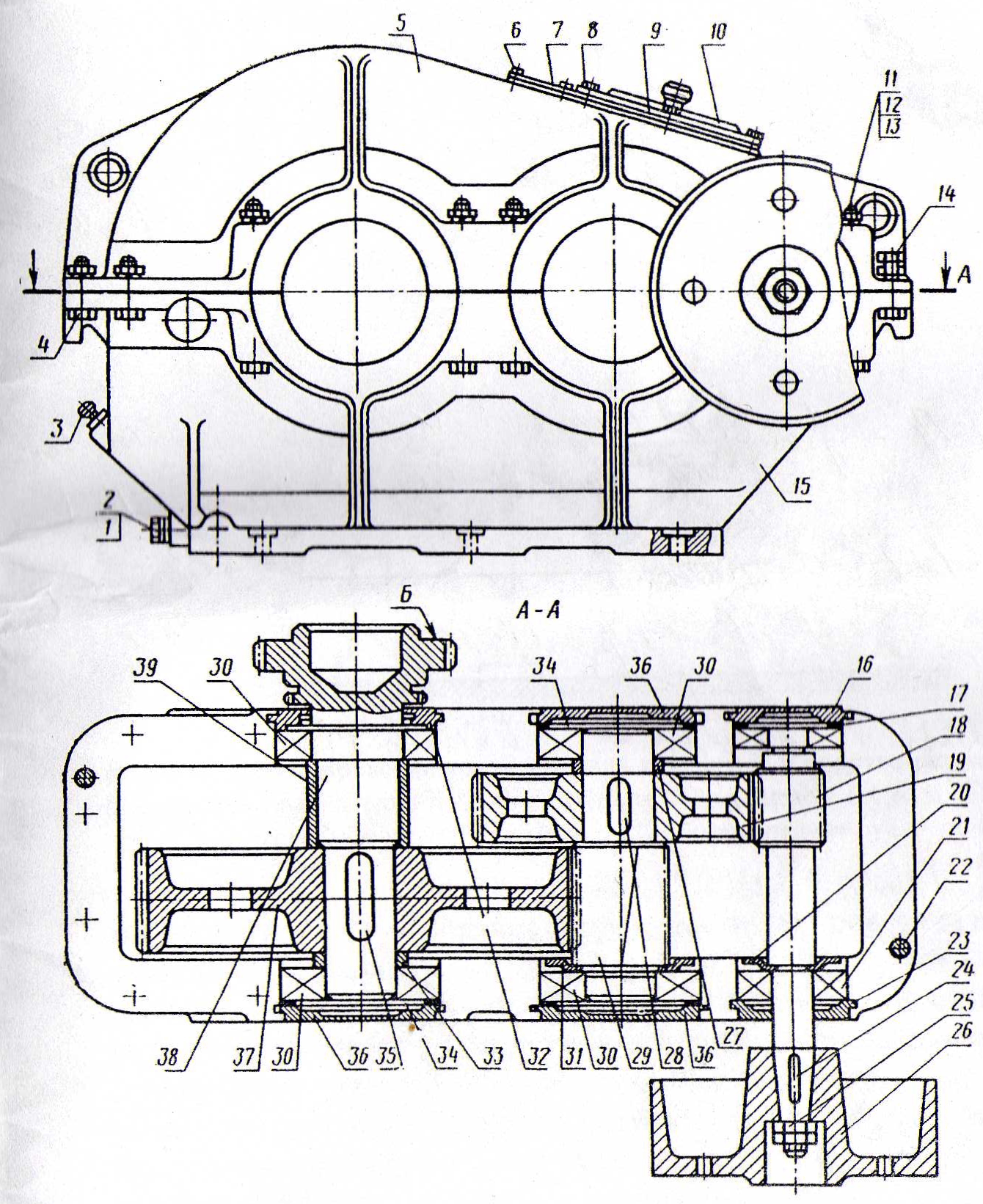

Порядок сборки редуктора.

Сборка вала выходного зубчатого

. Установить на подставку вал зубчатый 38 зубчатым венцом вниз на плоскость Б и надеть на шейку вала крышку проходную 32.

2. Напрессовать на шейку вала 38 подшипник 30 до упора в бурт вала

3. Надеть на вал 38 втулку распорную 39 и запрессовать в шпоночный паз вала шпонку 35.

4. Надеть на вал зубчатый 38 колесо зубчатое 37 и напрессован» колесо до упора в распорную втулку 39

5. Насадить на вал 38 втулку распорную 33 и напрессовать на шейку вала второй подшипник 30. Проверим, легкость вращения обоих подшипников.

Техническое требование. Наружная обойма шарикоподшипника должна свободно вращаться от усилия руки без перекосов и заеданий

Сборка вала промежуточного

6.Установить на подставку вал-шестерню 29 короткой шейкой вниз, предварительно запрессовав в шпоночный паз вала-шестерни шпонку 28.

7.Надеть на вал-шестерню 29 колесо зубчатое 19 и напрессовать его до упора в торец шестерни.

8. Насадить на вал-шестерню 29 втулку распорную 27 и напрессовать на шейку вала-шестерни подшипник 30.

9. Переустановить вал-шестерню 29, надеть маслоотражатель 31, напрессовать на шейку вала- шестерни второй подшипник 30 и проверить легкость вращения подшипников

Техническое требование. Наружная обойма пол- i шинника должна вращаться от усилия руки без перекосов и заеданий

Сборка вала входного

Установить на подставку вал-шестерню 18 и надеть на вал-шестерню маслоотражатель 20.

Напрессовать на шейку вала-шестерни 18 подшипник 21

Надеть на вал-шестерню 18 крышку проходную 23 и запрессовать в шпоночный паз вала-шестерни шпонку 24.

Насадить на конусную шейку вала-шестерни 18 шкив 26, навернуть и затянуть до отказа гайку 25 и законтрить ее второй гайкой.

Напрессовать на шейку вала 18 второй подшипник 21. Проверить легкость вращения подшипников.

Техническое требование. Наружная обойма шарикоподшипника должна вращаться от усилия руки без перекосов и заеданий.

Общая сборка редуктора

Установить корпус редуктора 15 на подставку и закрепить. Продуть внутреннюю полость корпуса редуктора сжатым воздухом

В резьбовое отверстие корпуса редуктора 15 ввернуть пробку 1 с прокладкой 2.

Набить смазкой УС подшипники вала-шестерни 18 и уложить его в постель корпуса редуктора 15, совместив крышку 23 с выточкой в корпусе редуктора.

Установить крышку глухую 16 с кольцами регулировочными 17.

Установить в кольцевую выточку корпуса редуктора 15 крышку глухую 36 и уложить в постель корпуса редуктора вал-шестерню 29 в сборе, введя в зацепление колесо зубчатое 19 с валом-шестерней 18. Перед укладкой вала-шестерни подшипники набить смазкой УС.

Подобрать регулировочное кольцо 34 и установить в кольцевую выточку корпуса вторую глухую крышку 36.

Набить смазкой УС подшипники вала зубчатого 38 и уложить его в постель корпуса редуктора 15, совместив крышку проходную 32 с кольцевой выточкой в корпусе редуктора, введя в зацепление колесо зубчатое 37 с валом-шестернёй 29.

Подобрать регулировочное кольцо 34 и установить в кольцевую выточку корпуса крышку глухую 36.

Проверить осевой люфт валов в собранном редукторе.

Техническое требование. Осевой люфт валов с подшипниками при установленных регулировочных кольцах должен быть в пределах 0,2—0,6 мм.

Покрыть плоскость разъема корпуса редуктора 15 лаком «герметик» или суриком и установить крышку редуктора 5, совместив отверстия в крышке с отверстиями в корпусе под штифты и запрессовать два конических штифта 22.

Закрепить крышку редуктора 5 шестью болтами 4 и десятью болтами 11 с гайками 12 и шайбами 13. Проверить зазор между корпусом редуктора 15 и крышкой редуктора 5 по плоскости разъема

Техническое требование. В собранном редукторе зазор по плоскости разъема в любом месте не должен превышать 0,03 мм

В резьбовые отверстия крышки редуктора 5 ввернуть два выжимных болта 14 до упора в корпус редуктора 15 и установить в корпус редуктора иглу масломерную 3.

Контроль ОТК. Проверить комплектность и качество сборки. Провести обкатку редуктора.

Установить редуктор на стенд для обкатки и закрепить.

Залить в редуктор тринадцать литров индустриального масла 50. (ГОСТ 20799-75), установить крышку 10 с прокладкой 9 и закрепить ее восемью болтами 8.

Обкатать редуктор без нагрузки н течение двух часов в обе стороны при 750-1000 об/мин.

Технические требования. Добавление в масло каких-либо абразивных веществ для приработки зубчатых передач категорически запрещается. Чрезмерный нагрев, сильный неравномерный шум, течь масла не допускаются. После устранения обнаруженных дефектов редуктор должен быть подвергнут повторной обкатке

Отвернуть восемь болтов 8, снять крышку 10 с прокладкой 9, отвернуть пробку 1 с прокладкой 2 и слить масло. Промыть редуктор керосином и продуть сжатым воздухом.

Проверить на краску пятно касания зубчатых зацеплений

Техническое требование. Прилегание зубьев по высоте должно быть не менее 20 %, а по длине не менее 60 %; при недостаточной величине контак та редуктор обкатать дополнительно до получения требуемого пятна касания.

Контроль ОТК. Проверить комплектность и качество сборки редуктора.

Завернуть пробку 1 с прокладкой 2, залить в редуктор тринадцать литров индустриального масла 50 (ГОСТ 207997-75), установить крышку 10 с прокладкой 9 и закрепить ее восемью болтами 8.

Произвести обкатку редуктора под нагрузкой по 5 мин в каждую сторону.

Технические требования. Шум работающего редуктора должен быть ровным, без стуков и перекатов. Не допускается утечка масла в местах уплотнений и ослабление креплений. Чрезмерный нагрев редуктора не допускается

36.Контроль ОТК. Проверить качество, комплектность сборки и обкатки редуктора.

Рис. Сборка редуктора