- •1. Основные понятия и термины разработки месторождений полезных ископаемых

- •1.3. Запасы месторождения

- •Классификация запасов месторождений по степени их геологической изученности

- •Классификация промышленных запасов месторождений по степени их подготовленности к добыче

- •Потери и разубоживание при разработке месторождений

- •Ценность полезного ископаемого

- •1.4. Типы месторождений для открытых работ

- •1.5. Классификации месторождений для открытой разработки

- •2. Общие сведения о технологии открытых горных работ и границах карьера.

- •2.3 Основные элементы уступа

- •2.4. Коэффициент вскрыши

- •2.5. Преимущества и недостатки открытого способа разработки.

- •3. Этапы и производственные процессы открытой разработки

- •3.1. Основные производственне процессы открытых работ

- •3.2.3. Рыхление пород взрывами

- •3.2.3.1. Методы взрывных работ Сущность взрывного рыхления состоит в отделении определенного объема горных пород от массива и дроблении их до заданной крупности.

- •3.2.3.2. Основные параметры взрывных скважин

- •3.2.3.3. Способы бурения скважин

- •3.3.4. Буровой инструмент

- •3.2.5. Взрывчатые вещества и конструкции их зарядов

- •3.2.6. Способы инициирования зарядов вв

- •4.1. Разработка горных пород одноковшовыми экскаваторами.

- •4.1.1. Механическая лопата

- •4.1.2. Драглайн

- •4.2. Технология выемки пород и параметры забоев мехлопат

- •4.3. Технология выемки пород и параметры забоев драглайнов

- •4.4. Гидравлические экскаваторы

- •4.5. Одноковшовые погрузчики

- •4.6. Многоковшовые экскаваторы

- •4.6.2. Роторные экскаваторы

- •4.8. Выемка пород бульдозерами

- •5. Карьерный транспорт

- •5.1. Ж.Д. Транспорт

- •5.2. Автомобильный транспорт

- •6. Вскрытие карьерных полей

- •6.2. Классификация способов вскрытия

- •7. Системы открытой разработки меторождений

- •8. Отвалообразование и складирование горных пород.

- •8.1 Классификация отвалов

- •8.2. Строительство отвалов Строительство отвалов начинается с возведения первичной насыпи (площадки)

- •8.3. Плужные отвалы.

- •8.4. Экскаватороные отвалы.

- •8.4. Отвальное оборудование непрерывного действия

- •9. Рекультивация земель,нарушенных открытыми горными работами

- •10. Процессы обеспечения открытых горных работ

- •10.1. Осушение карьерных полей и карьеров

- •10.2. Проветривание карьеров

- •10.4. Борьба с пылью

- •11. Некоторые вопросы проектирования карьеров

- •11.2. Объем карьера

- •11.3. Конечная глубина карьера

3.1. Основные производственне процессы открытых работ

Основными производственными процессами открытых горных работ являются:

- подготовка горных пород к выемке;

- выемочно-погрузочные операции;

- перемещение горной массы;

- отвалообразование вскрышных пород;

- складирование добытого полезного ископаемого.

Процесс подготовки горных пород к выемке включает широкий перечень мероприятий, направленных на изменение естественного состояния горных пород с целью обеспечения эффективной их выемки. В практике открытых горных работ при подготовке горных пород к выемке наибольшее распространение нашел буровзрывной способ, предназначенный для отделения полускальных и скальных пород от массива и дробления их до кусков заданных размеров.

Выемочно-погрузочные операции предназначены для извлечения горной массы непосредственно из массива или из навала и погрузки их в транспортные средства. Выемка и погрузка обеспечивается одной машиной.

Процесс перемещения горной массы состоит в организации четкой и бесперебойной работы транспортных средств обеспечивающих своевременную перевозку значительных объемов в пределах карьера и за его пределами.

Отвалообразование вскрышных пород и складирование добытого полезного ископаемого заключается в приеме и размещении горной массы и полезного ископаемого на специально отведенных площадях при соблюдении безопасных условий труда и высокопроизводительной работы горного и транспортного оборудования.

3.2. СПОСОБЫ ПОДГОТОВКИ ГОРНЫХ ПОРОД К ВЫЕМКЕ

Подготовка горных пород к выемке проводится с целью создания технической возможности и наилучших условий для выполнения последующих процессов выемки и погрузки горной массы, транспортирования, отвалообра зования и переработки.

В зависимости от типа и состояния пород подготовка их к выемке может осуществляться: - предохранением от промерзания, оттаиванием, гидравлическим ослаблением или разупрочнением, - механическим или взрывным рыхлением мерзлых мягких и плотных пород, - механическим рыхлением или взрывание на сотрясение плотных пород, - взрывнм рыхлением скальных и полускальных пород.

3.2.1. ПРЕДОХРАНЕНИЕ ОТ ПРОМЕРЗАНИЯ И ОТТАИВАНИЕ ПОРОД

Подготовка горных пород к выемке в зимних условиях включает комплекс мероприятий по предотвращению промерзания пород, рыхление мерзлых пород и приведение их в талое состояние. Обычно карьерные мехлопаты с ковшом емкостью 4 м3 могут разрабатывать без предварительного рыхления слой мерзлой породы мощностью 0,5-0,7. Бульдозерами, скреперами и цепными многоковшовыми экскаваторами в большинстве случаев невозможно или нерационально разрабатывать мерзлые породы без их предварительного рыхления.

Для предохранения от промерзания применяют: - вспашку; обычное (до 40-50 см) и глубокое (до 1- 1,3 м) рыхление; боронование на глубину до 20 см; утепление теплоизоляционными материалами, снеговым или искусственным ледовоздушним покровом; химическую обработку антикриогенами; специальные навесы и тепляки.

Оттаивание пород осуществляют паром, горячей водой или газами, глубинным или поверхностным электрообогревом, поверхностным пожогом и т.п. При глубинном электрообогреве электроды размещают в шпурах, пробуренных на глубину промерзания на расстоянии 0,5-0,7 друг от друга и пропускают электрический ток. Расход эл. энергии на оттаивание 1 м3 пород составляет от 8-10 до 20 кВт.ч. При поверхностном электрообогреве электроды в виде металлических полос или сетки располагают на поверхности оттаиваемого участка. Питание осуществляется от высокочастотного генератора.

При оттаивании применяют стальные трубы внутренним диаметром 19-22 мм и длиной 1,5-3 м, которые помешают в шпуры при расстоянии между ними 2-2,5 м или забивают в породу по мере её оттаивания. Продолжительность оттаивания 4-6 ч при расходе пара 24-27 кг на оттаивание 1 м3 породы. Аналогично осуществляется оттаивание горячей и холодной водой. Паро- и гидрооттаивание широко применяют при разработке многолетнемёрзлых пород.

Сущность оттаивания поверхностным пожегом заключается в сжигании слоя угля, торфа или дров на поверхности мерзлых пород. Примерный расход на оттаивание 1 м3 породы составляет: - уголь – 30-60 кг, торф – 120-140 кг, дрова – 0,14-0,17 м3. Применяют для оттайки глин в небольших объемах.

Химическая обработка хлористыми солями калия или натрия применяется для оттайки песчано-глинистых пород после их предварительной планировки и рыхления на глубину 20-30 см.

3.2.2. МЕХАНИЧЕСКОЕ РЫХЛЕНИЕ.

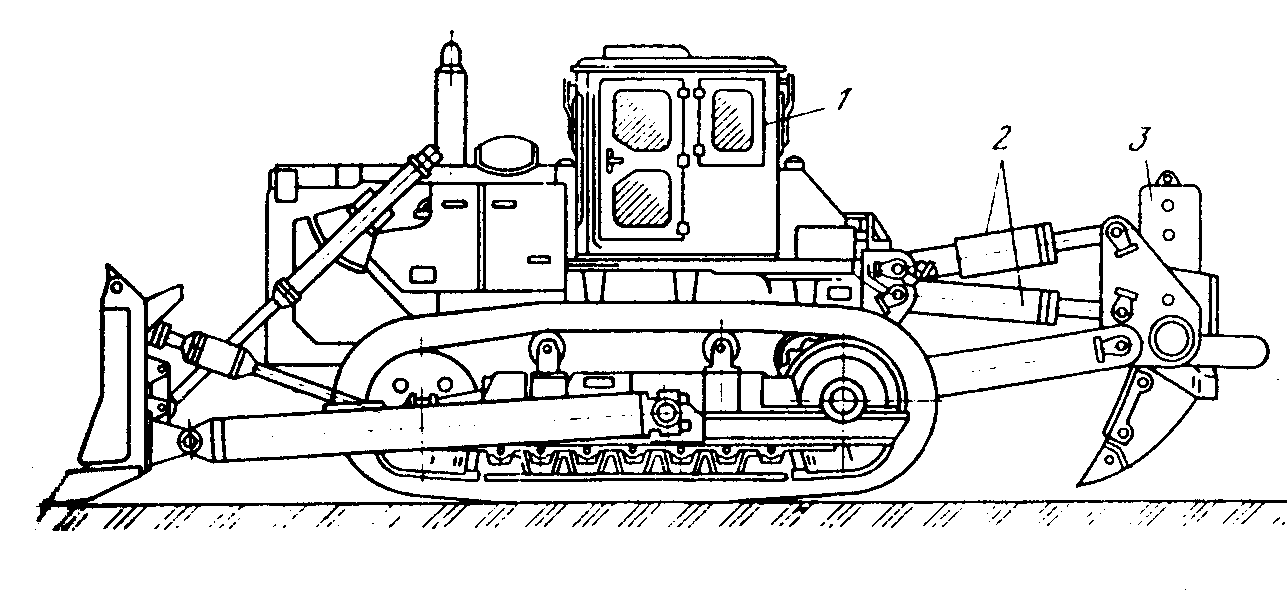

Предварительное механическое рыхление осуществляют прицепными или навесными рыхлителями, которые монтируются на мощном тракторе тягаче (Рис.4.1)

Р

Рис.

4.1. Конструкция навесного рыхлителя:

1- базовый трактор; 2 – гидроцилиндры

управления; 3 – рабочий орган (зуб)

Величина заглубления рыхлителя hз у мощных рыхлителей может достигать 2 2,5 м. Рыхлители могут иметь до 5 зубьев. Для подготовки плускальных применяют однозубчатые рыхлители, в плотных породах – многозубчатые.

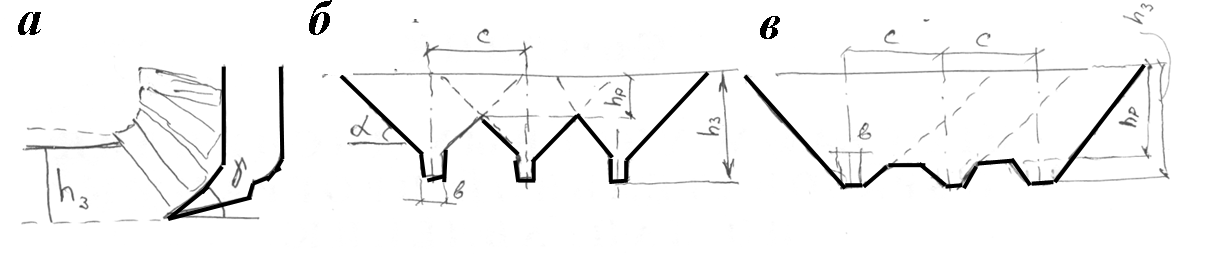

Величина С находится в пределах 110-160 см. Для увеличения глубины hэ и обеспечения лучшей кусковатости горной массы применяют дополнительные перекрестные ходы. Расстояние между дополнительными ходами С' = (1,2 1,5)С. Угол наклона стенок борозды 40 60.

М

Рис..4.2. Схемы

механического рыхления: а

– рабочий орган; б

– вязкие монолитные породы; в – хрупкие

трещиноватые породы; hз

– величина заглубления зуба; C

– расстояние между смежными проходами;

- угол наклона стенок борозды; b

– ширина основания борозды.

Часовая производительность рыхлителей в легкорыхлимых породах может достигать 1200 м3.

Рыхлители используют в комплексе со скреперами, бульдозерами и одноковшовыми погрузчиками, которые производят послойную выемку горной массы в слоистых горных массивах, например угольных пластов с удалением глинистых и слабых прослойков в отвал.

Рыхлители по мощности тягачей подразделяют на сверхмощные (мощность двигателя свыше 220 кВт), мощные (110 220 кВт), средней мощности (58 110 кВт), легкие (до 58 кВт) с тяговым усилием тракторов соответственно 300 и более, 200300, 130200 и до 130 кН (табл. 1 и 2)

Технические характеристики отечественных рыхлителей

Показатель |

Рыхлитель |

||||||

ДП-26С |

ДП-22С |

ДП-9ВХЛ |

ДП-10С |

ДП-29АХЛ |

ДЗ-141ХЛ |

ДП-35УХЛ |

|

Базовый трактор |

Т-130.1.Г-1 |

Т-180КС |

ДЭТ-250М |

Т-330 |

ТТ-330Р-1-01 |

Т-500Р-1 |

Т-50.01 |

Мощность двигателя, кВт |

118 |

133 |

243 |

250 |

353 |

523 |

|

Тяговый класс, кН |

(100) |

(150) |

(250) |

(350) |

(750) |

||

Число зубьев |

1 |

1;3 |

1 |

1;3 |

1 |

1 |

1 |

Расстояние между осями зубьев, мм |

- |

795 |

- |

700 |

- |

- |

- |

Ширина наконечника зуба, мм |

66 |

86 |

105 |

114 |

120-125 |

125-130 |

|

Глубина рыхления, мм |

450 |

500 |

1200 |

700 |

700 |

1300 |

1780 |

Угол рыхления, градус |

45 |

48 |

45 |

45 |

45-50 |

25-50 |

30-83 |

Масса рыхлительного оборудования, т |

1,4 |

3,1 |

3,9 |

5,4 |

6,6 |

7,0 |

12,7 |

Технические характеристики гусеничных бульдозеров с рыхлителем, фирма «Катерпиллер» США

Показатели |

Тип бульдозера |

|||

D8L |

D9N |

D10N |

D11N |

|

Мощность двигателя, кВт |

265 |

299 |

415 |

605 |

Отвал: |

|

|||

тип |

SU |

SU/U |

U/S |

SU/U |

длина, м |

4,17 |

4,32/4,66 |

4,86/5,25 |

5,6/6,4 |

высота, м |

1,77 |

1,81 |

2,05 |

2,31 |

вместимость, м3 |

11,0 |

11,9/14,4 |

17,2/20,9 |

25,6/32,4 |

заглубление, м |

0,61 |

0,62 |

0,67 |

0,77 |

просвет, м |

1,29 |

1,37 |

1,56 |

|

Рыхлитель: |

|

|||

сила заглубления, кН |

135 |

150 |

197 |

266 |

максимальное заглубление, м |

1,16 |

1,23 |

1,37 |

1,61 |

Масса с отвалом и рыхлителем, т |

47,9 |

53,9 |

74,4 |

120,6 |

Примечание: S – прямой отвал; U – универсальный; SU – полууниверсальный. |

||||