МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Федеральное государственное образовательное учреждение

Высшего профессионального образования

«СЕВЕРО-ЗАПАДНЫЙ ГОСУДАРСТВЕННЫЙ ЗАОЧНЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Кафедра материаловедения и технологии материалов и покрытий

Задание на курсовую работу

Студент: Шевченко К.А.

Шифр: 7302030028

1. Тема: Магнитопорошковый метод контроля

2. Срок представления работы к защите

«_______»_________20 г.

Руководитель работы__________________________ _______________

Задание принял к исполнению____________ «_______»________200 г.

Санкт-Петербург

2011г.

Содержание

Введение……………………………………………….……2

Литературный обзор………………………………….…….3

Выбор метода контроля………………………………….…5

Магнитопорошковый метод контроля………………...…12

Оборудование контроля и расходные материалы……….17

Вывод…………………………………………………...…..18

Список литературы……………………………………...…19

Введение

Из всего многообразия магнитных методов неразрушающего контроля «магнитопорошковый» является наиболее распространенным. Он широко применяется в авиационной, машиностроительной и других отраслях промышленности. Этот метод часто является единственно возможным для оценки закалочных трещин, волосовин и других дефектов. На заводе «Арсенал» примерно 40% всех подлежащих контролю деталей из ферромагнитных материалов проверяются именно этим методом. Магнитопорошковый контроль имеет очень высокую производительность, чувствительность, также удобную наглядность результатов контроля. При грамотном использовании данного метода могут быть обнаружены дефекты в даже начальной стадии их появления.

Рассмотрим этот метод неразрушающего контроля подробнее.

Допустим, что на заводе производство мелкосерийное, изготавливают деталь «Зуб» (чертеж прилагается)1 из стали 38ХМ ГОСТ 4543-71. Деталь в заготовке (Ø50х26) подвергают термической обработке – закалка и отпуск (24…30 HRC), затем изготавливают деталь полностью согласно чертежу и в готовом состоянии делают ТВЧ хвостовой части детали (h=1мм 45,5…53 HRC). Требуется проверить отсутствие трещин на магнитном дефектоскопе.

Литературный обзор

Магнитный метод контроля применяют в основном для контроля изделий из ферромагнитных материалов, т. е. из материалов, которые способны существенно изменять свои магнитные характеристики под воздействием внешнего (намагничивающего) магнитного поля

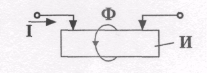

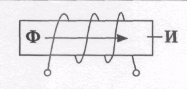

Все магнитные методы неразрушающего контроля сплошности металла основаны на обнаружении локальных возмущений поля, создаваемых дефектами в намагниченном ферромагнетике. При намагничивании объекта магнитный поток протекает по объекту контроля. В случае нахождения несплошности на пути магнитного потока, возникают поля рассеивания, форма и амплитуда которых несет информацию о размере, характере, и глубине залегания дефекта (рис.1) [1]

Рисунок 1 – Схема магнитного контроля при расположении дефекта поперек (а) и вдоль (б) магнитных силовых линий

Различают следующие методы магнитного контроля:

• Магнитопорошковый. Этот метод основан на регистрации магнитных полей расеяния над дефектами с использованием в качестве индикатора ферромагнитного порошка или суспензии. Магнитопорошковый метод предназначен для выявления поверхностных и подповерхностных (на глубине до 1,5-2мм) дефектов. Можно контролировать изделия любых габаритных размеров и форм, если магнитные свойства материала изделия позволяют намагничивать его до степени, достаточной для создания поля рассеяния дефекта, способного притянуть частицы ферромагнитного порошка.

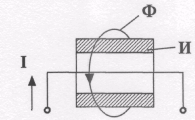

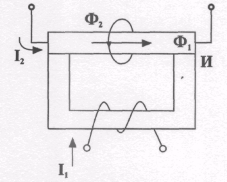

В зависимости от ориентации дефектов, подлежащих обнаружению, применяют намагничивание в одном, двух или в трех взаимно перпендикулярных направлениях (или применяют комбинированное намагничивание). Так, если дефект расположен вдоль направления магнитных силовых линий, то возмущение магнитного потока невелико, в то время как тот же дефект, расположенный перпендикулярно или наклонно к направлению магнитного потока, создает значительный поток рассеяния. Основные способы намагничивания и схемы их осуществления приведены в таблице 2.[4]

Таблица 2. Способы и схемы намагничивания изделий.

Вид намагничивания (по форме магнитного потока) |

Способ намагничивания |

Схема намагничивания |

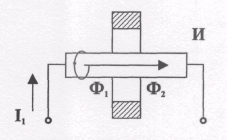

Циркулярное |

Пропусканием тока по всему изделию |

|

Пропусканием тока по контролируемой части изделия |

|

|

С помощью провода с током, помещаемого в отверстие изделия |

|

|

Путем индуцирования тока в изделии |

|

|

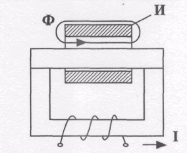

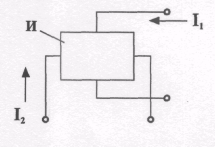

Продольное |

Постоянным магнитом |

|

Электромагнитом |

|

|

Намагничивающим соленоидом |

|

|

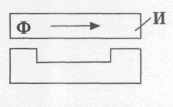

Комбинированное |

Пропусканием через изделие электрического и магнитного потока от электромагнита |

|

Пропусканием по изделию двух (или более) независимых токов во взаимно перпендикулярных направлениях |

|

|

Пропусканием тока по изделию и при помощи соленоида

|

|

Надо отметить, что выявляемость дефектов во многом зависит от свойств магнитного порошка.

В начале магнитные порошки и магнитная керамика (ферриты) подвергаются измельчению и просеиванию через сито. У подготовленного таким образом порошка проверялись дефектоскопические свойства по следующим показателям.

1. Выявляемость—общая длина всех дефектов в процентах, обнаруженных порошком на эталонной детали.

Для определения выявляемости готовится магнитная водная суспензия. В 1л воды вводится 25г испытуемого магнитного порошка, 10г кальцинированной соды, 5 хромпика калиевого и 5г эмульгатора ОП-7 или ОП-10. В хорошо перемешанную магнитную суспензию погружается эталонная деталь, выдерживается 20— 30с, затем осторожно вынимается и замеряется длина дефектов, на которых отложился магнитный порошок.

2. Осаждаемость в спирте - способность магнитного порошка образовывать сравнительно устойчивую (в течение 3 мин) взвесь в спирте.

3. Магнитно-весовая проба (МВП) — количество магнитного порошка, притянувшегося к специальному электромагниту.

4. Цвет порошка (определялся визуально).

5. Размер частиц порошка (определялся микроскопически).

Свойства всех порошков сравнивались со свойствами эталонных магнитных порошков: выявляемость—100%, осаждаемость в спирте — 18см, магнитно-весовая проба—10 г, размер частиц— 1—10 мкм.[4]

• Магнитографический. Основан на регистрации магнитных полей рассеяния с использованием в качестве индикатора ферромагнитной пленки. Магнитные пленки, состоят из немагнитной эластичной основы, на которую наносится тонкий слой (25—40 мкм) магнитного порошка с закрепителем. Этим методом контроля выявляют дефекты типа нарушения сплошности материала изделий, в основном для контроля сварных стыковых соединений из ферромагнитных материалов.

• Феррозондовый. Основан на измерении напряженности магнитного поля, в том числе и магнитных полей рассеяния, возникающих в зоне дефектов, феррозондами. Феррозондовый метод контроля применяется для выявления поверхностных и подповерхностных (глубиной до 10 мм) дефектов типа нарушения сплошности материала: волосовины, трещин, раковин, закатов, плен и т.п., а также для выявления дефектов типа нарушения сплошности сварных соединений и для контроля качества структуры и геометрических размеров изделий, используется для определения степени размагниченности изделий после магнитного контроля. Этот метод можно применять на изделиях любых размеров и форм, если отношение их длины к наибольшему размеру в поперечном направлении и их магнитные свойства дают возможность намагничивания до степени, достаточной для создания магнитного поля рассеяния дефекта, обнаруживаемого с помощью преобразователя.

Феррозондовый метод широко применяется на железной дороге для контроля рельсовых звеньев.

Простейший феррозонд состоит из сердечника, выполненного из магнитомягкого материала, на котором размещены две обмотки: возбуждения и измерительная. Обмотка возбуждения питается переменным током такой амплитуды, чтобы доводить сердечник до состояния, близкого к насыщению.

• Эффекта Холла. Метод основан на регистрации магнитных полей датчиками Холла. Применяется для контроля стальных канатов.

• Индукционный. Основан на регистрации магнитных полей рассеяния по величине или фазе индуктируемой ЭДС. Индукционный метод применяется для скоростного контроля труб и рельсов, уложенных в пути. В конструктивном исполнении индукционные преобразователи представляют собой многовитковые катушки различной формы. Они могут быть проходными, например, для контроля цилиндрических изделий, и накладными, для сканирования поверхности контролируемых изделий.