Тема 2. Подшипники качения

Вопросы

1. Подшипники качения. Классификация.

2. Обозначение подшипников качения

3. Особенности работы и причины выхода из строя

4. Подбор подшипников качения

1. Подшипники качения. Классификация, обозначение

Подшипник качения (рис.1) — это готовый узел, который состоит из наружного 1 и внутреннего 3 колец с дорожками качения А, тел качения 2 (шариков или роликов) и сепаратора 4, разделяющего и направляющего тела качения. Внутреннее кольцо устанавливают на валу (оси), а наружное — в корпусе. Основные стандартные размеры подшипника: d и D — внутренний и наружный диаметры; B — ширина колец.

Достоинства: малые потери на трение, высокий КПД (до 0,995) и незначительный нагрев; высокие надежность и нагрузочная способность; малые габаритные размеры в осевом направлении; невысокая стоимосгь вследсгвие массового производства; высокая степень взаимозаменяемости.

что облегчает монтаж и ремонт машин; простота в эксплуатации и малый расход смазки.

Недостатки: пониженная долговечность при ударных ц вибрационных нагрузках вследствие большой жесткости подшипника; ограниченная быстроходность из-за чрезмерного нагрева и опасности разрушения сепараторов от действия центробежных сил: ненадежность при работе в агрессивных средах (например, в воде); относительно большие радиальные размеры; неразьемность конструкции; шум при больших оборотах.

Применяют во всех отраслях машиностроения и приборостроения. Это самые массовые стандартизованные изделия. Их изготовляют на специализированных подшипниковых заводах с наружным диаметром 1.0...2600 мм и массой 0.5 г...3500 кг.

Классификация. По направлению действия воспринимаемой нагрузки подшипники качения делятся на р а д и а л ь н ы е. у и о р н ы е,

р а д и а л ь н о - у п о р н ы е и у п о р н о - р а д и а л ь н ы е.

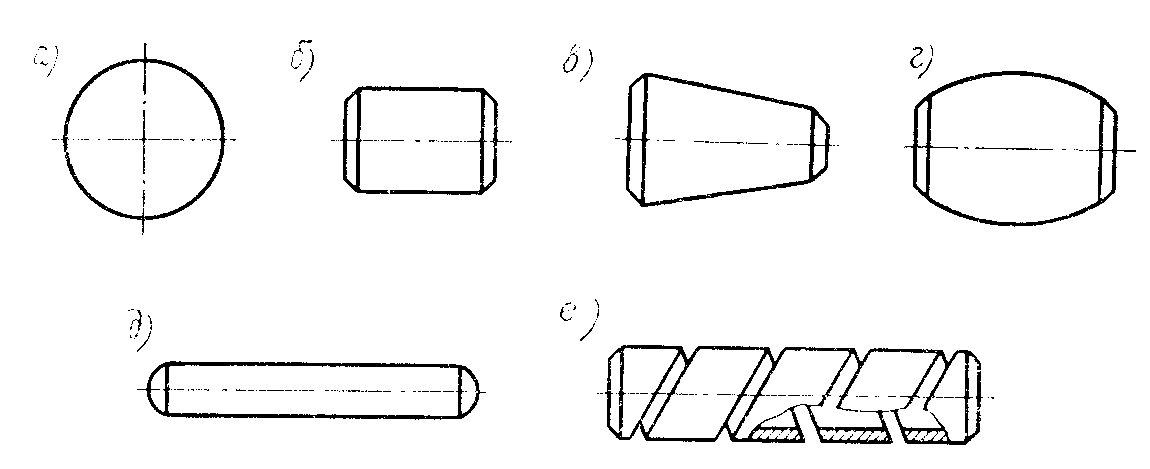

По форме тел качения (рис. 2) - на шариковые (а) и роликовые, причем последние могут быть с роликами цилиндрическими короткими (б), коническими (в), бочкообразными (г), игольчатыми (д) и витыми (е), которые изготовляют навиванием из стальной полосы.

По числу рядов тел качения - одно-, двух-, четырех – и многорядные.

Рис.1

Рис. 2

Рис.3 Рис.4 Рис.5

По способности самоустанавливаться – на самоустанавливающиеся (сферические) и не самоустанавливающиеся.

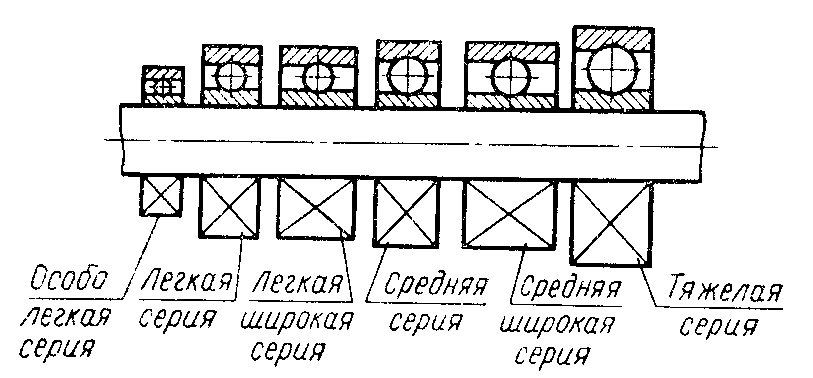

В зависимости от нагрузочной способности и габаритных размеров при одном и том же внутреннем диаметре подшипники разделяют на серии: по радиальным размерам - сверхлегкие, особо легкие, легкие, средние и тяжелые серии; по ширине — особо узкие, узкие, нормальные, широкие и особо широкие серии. Примерное соотношение между габаритами различных серий показано на рис.6. Преимущественное распространение имеют подшипники легкой и средней серий нормальной ширины, как наиболее дешевые.

Материалы. Тела качения и кольца изготовляют из высокоуглеродистых хромистых подшипниковых сталей ШХ15, ШХ15СГ и других с термообработкой до твердости 61...66 НКСЭ и последующими шлифованием и полированием. Сепараторы чаще всего штампуют из низкоуглеродистой листовой стали. Для быстроходных подшипников (окружная скорость v >10...15 м/с) изготовляют массивные сепараторы из бронзы, латуни, текстолита, капрона и т. п.

Рис.6

Шариковые радиальные подшипники (см. рис.1) — наиболее простые и дешевые, предназначены для восприятия радиальной нагрузки, но, имея желобчатые дорожки качения, могут воспринимать и осевую нагрузку. Они обладают большой быстроходностью, фиксируют вал в двух направлениях и допускают небольшие перекосы колец (до 15'). Это самые распространенные подшипники в машиностроении.

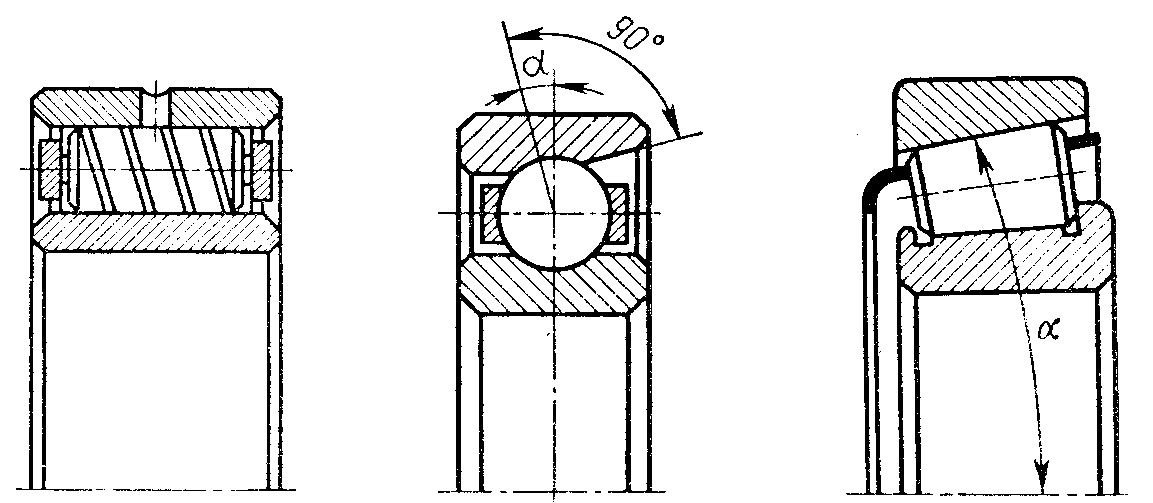

Шариковые рад и а л ь и ые сферические подшипники (рис.3) предназначены в основном для восприятия радиальной нагрузки, но могут воспринимать и небольшую осевую нагрузку. Дорожка качения на наружном кольце выполнена по сфере, что обеспечивает нормальную работу (самоустановку) подшипника даже при значительном (до 2...30 ) перекосе колец. Применяют для валов, подверженных значительным прогибам; при установке подшипников в разных корпусах и т. п.

Р о л и к о в ы е р а д и а л ь и ы е п о д ш и и н и к и с короткими цилиндрическими роликами (рис. 4) воспринимают только радиальную нагрузку, допускают осевое взаимное смещение колец, требуют точной соосности посадочных мест, в противном случае ролики работают кромками и подшипники быстро разрушаются. Применяют для коротких жестких валов, а также в качестве «плавающих» опор (для валов шевронных передач и др.). Грузоподъемность их составляет в среднем 1,7 грузоподъемности шариковых радиальных подшипников.

Роликовые радиальные подшипники с игольчатыми роликами (рис. 5) обладают высокой радиальной грузоподъемностью при небольших радиальных габаритах. Осевую нагрузку не воспринимают. Весьма чувствительны к прогибам и несоосности посадочных мест. Их применяют в опорах, требующих компактности в радиальном направлении.

Роликовые радиальные подшипники с витыми роликами (рис. 7) предназначены для восприятия радиальных нагрузок, в том числе и ударного характера, при небольших частотах вращения.

Шариковые р а д и а л ь но - упорные подшипники (рис.8) способны воспринимать комбинированные радиально-осевые нагрузки. Осевая грузоподъемность их зависит от угла контакта α. Стандартные подшипники имеют угол α =12; 26 и 360. С увеличением угла α осевая грузоподъемность возрастает за счет уменьшения радиальной, одновременно снижается и быстроходность подшипников. Подшипники воспринимают осевую нагрузку только в одном направлении. Для восприятия осевых нагрузок в обоих направлениях их устанавливают парно. Применяют для жестких быстроходных валов.

Роликовые к о н и ч е с к и е под ш и п ники (рис. 9) предназначены для восприятия одновременно действующих радиальных и осевых нагрузок при средних и низких частотах вращения. Для восприятия двусторонних осевых нагрузок подшипники применяют в паре. Конструкция их разъемная. При монтаже и в процессе эксплуатации необходима тщательная регулировка осевых зазоров. Если зазор больше допускаемого, то ролик перекашивается. При этом нарушается его линейный контакт с кольцами; возникает точечный контакт, что вызывает разрушение роликов. При малом зазоре подшипник перегревается, что приводит к защемлению тел качения и выходу его из строя.

Роликовые конические, как и цилиндрические, подшипники плохо работают при перекосе цапф (разрушаются кромки роликов), поэтому требуют жестких валов. В настоящее время все большее применение находят роликоподшипники с выпуклой образующей роликов (бочкообразные ролики). Такая форма роликов позволяет снизить концентрацию напряжений на кромках и повысить долговечность подшипников в 2 раза и более.

Конические подшипники выпускают с углом конусности наружного кольца α = 10... 16 и 25...290. Последние используются главным образом для восприятия больших осевых нагрузок. Влияние угла конусности на осевую грузоподъемность и быстроходность подшипника аналогично влиянию угла контакта у шариковых радиально-упорных подшипников.

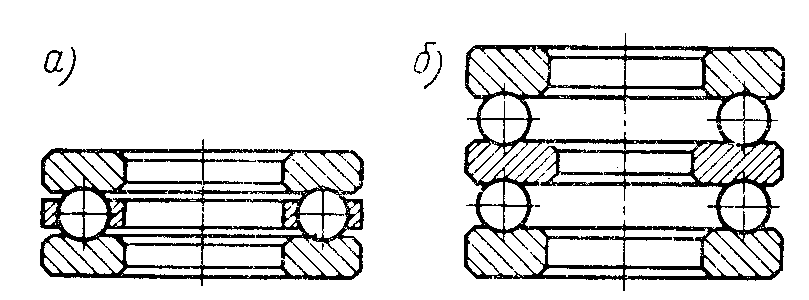

Ш а р и к о в ы е упорные подшипники (рис. 10) воспринимают только осевые нагрузки; однорядные (а)- —в одном направлении, двухрядные (б) — в двух направлениях. Допускают небольшие частоты вращения, так как под действием центробежных сил шарики стремятся выйти из беговых дорожек, при этом возрастают трение, нагрев и возможно даже заклинивание шариков.

Рис.7 рис.8 рис.9

Рис.10