- •Гост 2034-80 предусматривает изготовление сверл диаметром от 0,25 мм до 80 мм класов точности а1, в1 и в. Сверла класса а1 (повышенной

- •Пример расчета спирального сверла

- •Пример расчета и конструирования цилиндрического зенкера с рабочей частью из быстрорежущей стали

- •Пример расчета и конструирования цельного насадного зенкера из быстрорежущей стали

- •Пример проектирования и расчета насадного зенкера с напаянными пластинами твердого сплава

- •20 ÷ 350 Соответственно.

- •Пример проектирования цельной цилиндрической развертки для окончательной обработки сквозного отверстия

- •317 Мм, а длина рабочей части составляет 77 мм, хвостовик развертки имеет конус Морзе № 4.

- •Пример проектирования насадной цилиндрической развертки с напаянными пластинами твердого сплава

94

3. ИНСТРУМЕНТЫ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ

3.1 Спиральные сверла

Спиральные сверла получили наибольшее распространение относительно других их конструкций благодаря следующим достоинствам:

- хорошему отводу стружки из обрабатываемого отверстия из-за наличия винтовых канавок;

- положительным передним углом на большей длине главных режущих кромок;

- большому запасу на переточку, которая производится по задним поверхностям и может выполняться вручную или на специальных заточных станках, в том числе станках-автоматах; - хорошему направлению сверла в отверстии из-за наличия калибрующих ленточек на наружной поверхности его направляющей части.

Конструктивные элементы спирального сверла показаны на рис.3.1.

Рис.3.1 Конструктивные элементы спирального сверла

Рабочая часть сверла состоит из режущей и направляющей частей.

На режущей части сверла, имеющей форму конуса, располагаются две главные режущие кромки под углом 2φ, а на направляющей ( калибрующей ) - две режущие кромки, выполненны в виде узкой ленточки шириной f. Две винтовые стружечные канавки, расположенные под углом ω к оси сверла,

95

образуют передние поверхности режущих кромок сверла.

Пересечение задних поверхностей главных режущих кромок образует поперечную ( перемычковую) режущую кромку, расположенную под углом ψ.

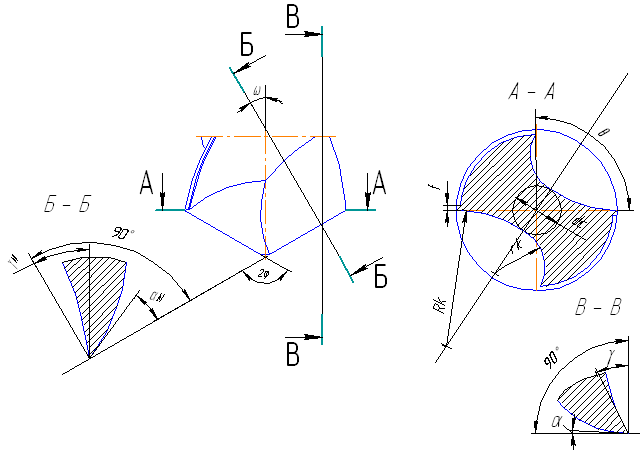

Геометрические параметры спирального сверла показаны на рис.3.2.

Рис.3.2 Геометрические параметры спирального сверла

Для снижения трения калибрующих ленточек об стенки обрабатывамого отверстия их ширину назначают минимальной, исходя из следующей зависимости f = ( 0,32 ÷ 0,45 ) d0,5, мм,

где d – диаметр сверла.

Высота ленточек Δ = 0,2 ÷ 0,3 мм для сверл с фрезерованным профилем и

Δ = 0,1 ÷ 0,15 при вышлифованным профиле.

Для предотвращения защемления сверла в обрабатываемом отверстии его

96

диаметр уменьшают по направлении к хвостовику ( обратная конусность ) на

0,03 ÷ 0,12 мм на 100 мм длины рабочей части. У сердцевины сверла, с целью повышения его прочности и жесткости, предусматривается увеличение ее диаметра по направлению к хвостовику, равное 1,4 ÷ 1,7 мм на 100 мм длины.

Главные режущие кромки спирального сверла должны быть прямолинейными. Это условие обеспечивается за счет придания стружечным канавкам на участке, являющемся передней поверхностью, определенного профиля (этот используют на большинстве стандарных быстрорежущих и цельнотвердосплавных сверл ) либо за счет заточки сверла по передней и задней поверхности.

В зависимости от физико-механических свойств обрабатываемого материала профили поперечного сечения спиральных сверл различны.

На рис.3.3 показаны профили поперечного сечения сверла для обработки вязких и пластичных материалов различной прочности:

а) для обработки вязких материалов прочностью до 500 МПа с образованием сливной стружки, объем стружечных канавок увеличен по сравнению со сверлом стандартной конструкции.

б) для обработки пластичных материалов прочностью до 1000 МПа (хромоникилевые сплавы, жаропрочные стали); площадь профиля увеличена по сравнению со сверлами стандартной конструкции.

в) для обработки вязких сталей прочностью 500 ÷ 100 МПа (инструментальные, легированные и улучшенные стали) с увеличенным постранством под стружку.

г) для обработки высокопрочных материалов ( > 1000 МПа); увеличена площадь поперечного сечения и ширина пера.

По длине рабочей части сверла разделяются на короткую, среднюю и длинную серии.

Сверла спиральные из инструментальных сталей с цилиндрическим хвостовиком по ГОСТ 4010-77 выпускаются короткой серии ( d = 1,0 ÷ 20,0 мм, L = 6 ÷ 65 мм); средней серии ГОСТ 10902-77 ( d = 0,25 ÷ 2,0 мм,

97

L = 20,0 ÷ 205 мм); длинная серия ГОСТ 886-77 ( d =1,95 ÷ 20,0 мм, L =85 ÷ 255,0 мм.

Рис.3.3 Формы профилей поперечного сечения спиральных сверл в

зависимости от физико-механических свойств обрабатываемого

материала

Сверла спиральные из инструментальных сталей с коническим хвостовиком короткой серии по ГОСТ 10903- 77 ( d = 6,0 ÷ 80,0 мм, L =140,0 ÷ 515 мм, l = 60,0 ÷ 260 мм, конус Морзе № 1 ÷ 6 ); сверла удлиненные по ГОСТ 2092-77 ( d = 6.0 ÷ 30,0 мм, L = 225,0 ÷ 395 мм, l = 145,0 ÷ 275, конус Морзе № 1 ÷ 3 ); длинные по ГОСТ 12121-77 ( d = 6,0 ÷ 30,0 мм, L = 160,0 ÷350,0 мм, l = 80,0 ÷ 230,0 мм.

Укороченные спиральные сверла из инструментальных сталей с коническим хвостовиком по ГОСТ 22736-77 ( d = 10,0 ÷ 30,0 мм, L = 140,0 ÷ 235,0 мм, l = 90,0 ÷ 175,0 мм, конус Морзе № 1 ÷ 4 ).

Работая часть и хвостовик сверла соединяются шейкой. Сварной шов располагается на расстоянии 3 ÷ 8 мм от конца винтовой канавки. На шейке наносится маркировка сверла: диаметр, материал режущей части, товарный знак завода-изготовителя.

Хвостовики бывают двух типов: конические с лапкой на конце и цилиндрические. Лапка предохраняет сверло от проворачивания в шпинделе

станка, Ее используют также для выбивания сверла из шпинделя или из переходной втулки.

98

Гост 2034-80 предусматривает изготовление сверл диаметром от 0,25 мм до 80 мм класов точности а1, в1 и в. Сверла класса а1 (повышенной

точности) обеспечивают 10 ÷ 13 квалитет точности, а классов В и В1

( нормальной точности) – соответственно 14 и 15 квалитет точности.

Точность исполнения спиральных сверл приведена в таблицах 3.1 и 3.2.

Таблица 3.1 Точность исполнения сверл по ГОСТ 17273-71, ГОСТ 17274-71,

ГОСТ 17275-71

Диаметр, мм |

Класс точности |

Допуск осевого биения. мм |

Допуск радиального бияния, мм |

Допуск симметрич- ности серце- вины. мм |

От 1,0 до 2,0 |

А (повышенной) |

0,02 |

0,02 |

0,02 |

Св. 2,0 до 3,0 |

0,03 |

|||

3,0 ÷ 4,0 |

0,03 |

0,03 |

0,03 |

|

6,0 ÷ 12,0 |

0,05 |

|||

От 1,0 до 2,0 |

В (нормальной) |

0.04 |

0,04 |

0.06 |

Св.2,0 до 3,0 |

0,08 |

|||

3,0 ÷ 6,0 |

0,06 |

0,06 |

0,1 |

|

6,0 ÷ 12,0 |

0,15 |

Основные размеры спиральных сверл общего назначения с цилиндрическим хвостовиком приведены в таблице 3.3, а с коническим хвостовиком – в таблице 3.4.

Рабочая часть сверла может быть изготовлена из легированной стали,

например 9ХС, быстрорежущей стали ( обычно Р6М5 ) или из твердого сплава. Соединение частей сверла из быстрорежущей стали производится сваркой. Хвостовики сверл изготавливают из стали 45 или 40Х.

99

Значения угла наклона винтовых канавок ω и главных режущих кромок спирального сверла 2φ, в зависимости от обрабатываемого материала и его твердости, могут определены по таблице 3.5.

Таблица 3.2 Точность исполнения спиральных сверл по ГОСТ 22735-77 и

ГОСТ 22736-77

Диамаетр, мм |

Класс точности |

Допуск осевого биения, мм |

Допуск радиаль- ного биения, мм |

До 10,0 |

А (повышенной) |

0,06 |

0,06 / 0,1 |

Свыше 10,0 |

0,08 |

0,08 / 0,12 |

|

До 10,0 |

В1 (нормальной) |

0,1 |

0,07 |

Свыше 10,0 |

0,12 |

0,1 |

|

До 10,0 |

В (нормальной) |

0,12 |

0,08 / 0,12 |

Свыше 10,0 |

0,16 |

0,12 / 0,16 |

Примечание. В знаменателе указаны допуски радиального биения с коническим хвостовиком.

По ГОСТ 2092-77 удлиненные сверла имеют общую длину в 1,3 ÷ 1.6 раза и длину рабочей части в 1,6 ÷ 2.5 раза большими, по сравнению со сверлами нормальной длины по ГОСТ 10903-77.

Длинные сверла применятся, как правило, для работы с использованием кондукторов, сверла средней длины – для работы на станках общего назначения, сверла короткой серии – для сверления отверстий на станках-автоматах, станках с ЧПУ, автоматических линиях без предварительной зацентровки отверстий.

В общем случае длина сверла

L = Lo + ( 0,3 ÷ 1,0 ) d + Lкон + Lст + Lk + Lш + Lx,

где Lo – длина отверстия с учетом врезания и перебега;

( 0,3 ÷ 1,0 ) d – запас для выхода стружки из отверстия;

Lкон – длина кондукторной втулки;

Lст - длина стачивания сверла при переточках;

Lk = 0,5d – длина стружечной канавки неполной глубины;

100

Lш = 8,0 ÷ 12,0 мм – длина шейки;

Lx – длина хвостовика.

Основные размеры сверл по ГОСТ 22735-77 нормальной длины соответствуют размерам сверл, приведенным в таблице 3.4.

Таблица 3.3 Основные размеры спиральных сверл общего назначения с цилиндрическим хвостовиком

-

Диаметр

сверла, мм

L для ряда

L для ряда

1

2

3

1

2

3

8,6 ÷ 9,5

84

125

175

40

81

115

9,6 ÷ 10,6

89

133

184

43

87

121

11,8 ÷ 11,9

95

142

195

47

94

128

13,2

102

151

205

51

101

134

13,3 ÷ 14,0

107

160

214

54

108

140

14,25 ÷ 15,0

111

169

220

56

114

144

15,25 ÷ 16,0

115

178

227

58

120

149

16.25 ÷ 17,0

119

185

235

60

125

154

17,25 ÷ 18,0

123

195

241

62

130

158

18,25 ÷ 19,0

127

200

247

64

135

162

19.25 ÷ 20.0

131

205

254

66

140

166

Рекомендуемые значения переднего угла γ при обработке различных материалов разной твердости приведены на рис.3.6.

Отношение объема стружечных канавок к объему находящейся в ней стружки колеблется в пределах от 5 до 15.

Шаг винтовой стружечной канавки можно определить из следующей зависимости

t = π D / tgω, ( 3.1 )

где D – наружный диаметр сверла;

ω – угол наклона винтовой канавки по наружному диаметру сверла.

101

Таблица 3.4 Основные размеры спиральных сверл с коническим хвостовиком

Диаметр, мм |

Длина рабочей части, мм |

Хвостовик нормальный |

Хвостовик укороченный |

||

Общая длина, мм |

№ конуса Морзе |

Общая длина, мм |

№ конуса Морзе |

||

21,25 ÷ 22,0 |

150 |

248 |

2 |

271 / 248 |

3

|

22,25 ÷ 23,0 |

155 |

253 |

2 |

276 / 253 |

|

23,25 ÷ 23.5 |

155 |

276 |

3 |

|

4 |

23,75 ÷ 25,0 |

160 |

281 |

|||

25,25 ÷ 26,5 |

165 |

286 |

|||

26,75 ÷ 28,0 |

170 |

291 |

319 / 319 |

||

28,25 ÷ 30,0 |

175 |

296 |

324 / 324 |

||

30,25 ÷ 31,5 |

180 |

301 |

329 / - |

||

32,0 ÷ 33,5 |

185 |

334 |

4 |

- |

|

34,0 ÷ 35,5 |

190 |

339 |

- |

||

35,75 ÷ 37,5 |

195 |

344 |

- |

||

38,0 ÷ 40,0 |

200 |

349 |

- |

||

40,5 ÷ 42,5 |

205 |

354 |

392 |

5 |

|

43,0 ÷ 45,0 |

210 |

359 |

397 |

||

45,25 ÷ 47,5 |

215 |

364 |

402 |

||

48,0 ÷ 50,0 |

220 |

369 |

407 |

||

51.0 ÷ 53,0 |

225 |

412 |

5 |

412 |

|

54.0 ÷ 56,0 |

230 |

417 |

- |

||

57,0 ÷ 59,0 |

235 |

422 |

- |

||

60,0 ÷ 63,0 |

240 |

427 |

- |

||

64,0 ÷ 67,0 |

245 |

433 |

499 |

6 |

|

68,0 ÷ 71,0 |

250 |

437 |

504 |

||

72.0 ÷ 75,0 |

255 |

442 |

509 |

||

76,0 |

260 |

447 |

514 |

||

77,0 ÷ 80,0 |

260 |

514 |

6 |

514 |

|

102

где R – радиус сверла.

Диаметр спинки сверла q = d – 2Δ, где Δ - высота ленточки.

Таблица 3.5 Рекомендуемые величины угла наклона винтовых канавок ω и главных режущих кромок 2φ спирального сверла из быстрорежущей стали в зависимости от обрабатываемого материала и его твердости

-

Обрабатываемый

материал

Твердость,

МПа

ω

2φ

в градусах

Сталь конструкционная и

легированная

< 500

36

116

500 ÷ 700

30

116 ÷118

700 ÷ 1000

25

120

1000 ÷ 1400

20

125

Сталь корозийно- стойкая

25

120

Нержавеющие и

жаропрочные стали, титановые сплавы

125 ÷ 140

Чугун серый

25 ÷ 30

116 ÷ 120

Медь красная

35 ÷ 45

125

Медные сплавы и

латунь

25 ÷ 30

130

Бронза, НВ 100 и выше

15 ÷ 20

135

Аюминиевые сплавы

35 ÷ 45

130 ÷ 140

Угол наклона винтовой канавки предопределяет величины передних углов особенно на периферии сверла. С увеличением ω передний угол возрастает.

Это приводит к уменьшению усилия резания, способствует улучшению отвода

стружки, но ухудшает его жесткость.

Для стандартных сверл универсального назначения диаметры сердцевины принимают следующими:

диаметр сверла D, мм 1,5 ÷ 12,0; 13,0 ÷ 80,0

диаметр сердцевины, мм ( 0,19 ÷ 0,5 ) D ( 0,145 ÷ 0,125 ) D.

103

Таблица 3.6 Рекомендуемые значения переднего угла сверла γ при обработке различных материалов, градусов

-

Материал обрабатываемой детали

γ

Сталь

конструкционная , углеродистая, легированная

инструментальная

марганцовистая твердая

литейная

термически обработанная

0 ÷ 4

- 3

0

- 3

Чугун

НВ < 200

НВ > 200

6

0

Бронза, латунь алюминий

4 ÷ 6

Бабит

4 ÷ 6

Пластмассы

0 ÷ 2

У сверл малого диаметра задний угол α на периферии принимают, равным 200, у сверл среднего диаметра универсального назначения – 10 ÷ 150, при обработке материалов высокой прочности задний угол снижается до 7 ÷ 100.

Диаметр сердцевины сверла универсального назначения увеличивается к хвостовику на 1,4 ÷ 1,8 мм на 100 мм длины его направляющей части.

Для снижения сил трения по направляющей части сверла выполняют с обратной конусностью, измеряемой на 100 мм ее длины,

При правильной заточке угол наклона перемычкой режущей кромки

Ψ = 50 ÷ 550.

Центральный угол канавки сверла ν равен 1160 при обработке легких сплавов и 90 ÷ 930 – при обработке другтх материалов.

Для стандартных сверл универсального назначения обратная конусность зависит от диаметра сверла следующим образом:

диаметр сверла, мм 6,0 ÷ 18,0 более 18,0

104

обратная конусность

на 100 мм длины сверла 0,04 ÷0.1 0,05 ÷ 0,012

С целью увеличения точности обработки применяют сверла с двумя ленточками на каждом зубе. У таких сверл ширина дополнительной ленточки берется на 30 ÷ 40 процентов меньше ширины основной ленточки.

Твердость рабочей части спиральных сверл из быстрорежущих сталей диаметром больше 5,0 мм должна быть 62 ….65 HRC. При изготовлении сверл из кобальтовых и ванадиевых быстрорежущих сталей твердость должна быть на одну- две единицы выше. Твердость измеряется на длине, равной винтовой канавки, уменьшеной на 1,5d (у цельных сверл) илина длине, равной 2/3 длины винтовой канавки (у сварных сверл).

Твердость хвостовика 40 . . . 50 HRC, лапок – 32 . . . 47 HRC.

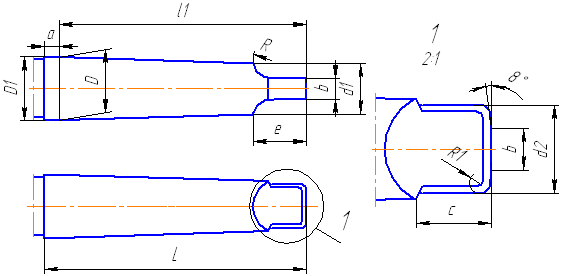

Общий вид конического хвостовика с конусом Морзе спирального серла приведен на рис.3.4, а его размеры – в таблице 3.7.

Исходя из величины действующего на сверло усилия резания, степени его износа, необходимо произвести проверку правильности выбора размера хвостовика сверла, которая может быть поизведена следующим образом.

Определяем средний диаметр хвостовика сверла

dср = 6 Мсв . sinθ / [ μ . Px ( 1 – 0,04Δθ)], ( 3.2 )

где Мсв – максимальный момент сопротивления при сверлении;

θ - половина угла конуса хвостовика ( конусность хвостовика приведена

в таблице 3.7 );

μ – коэффициент трения стали по стали;

Δθ = 5’ – отклонение угла конуса;

Рх – осевая составляющая усилия резания, Н;

Мсв – крутящий момент при сверлении. Нм

dср = 0,5 ( D + d1 ).

При определении среднего диаметра хвостовика можно воспользоваться более простой зависимостью dср = 0,5933 Mсв / Рх.

105

Рис.3.4 Обозначение размеров на коническом хвостовике с лапкой

спирального сверла с конусом Морзе

Таблица 3.7 Основные размеры наружных конусов Морзе по ГОСТ 25557-82

( СТ СЭВ 147-75 )

Обозна- чение конуса |

1 |

2 |

3 |

4 |

5 |

6 |

Конус- ность |

1:20,047 =0,04988

|

1:20,020= =0,04995 |

1:19,992= =0,0502 |

1:19,254= =0,05194 |

1:19,002= =0,05263 |

1:19,18= =0,05214 |

D |

12,065 |

17,78 |

23,825 |

31,267 |

44,399 |

63,348 |

a |

3,5 |

5,0 |

5,0 |

6,5 |

6,5 |

8,0 |

D1 |

12,2 |

18,0 |

24,1 |

31,6 |

44,7 |

63,8 |

d1 |

9,0 |

14,0 |

19,1 |

25,2 |

36,5 |

52,4 |

d2 |

8,7 |

13,5 |

18,5 |

24,5 |

35,7 |

51,0 |

l1 |

62,0 |

75,0 |

94,0 |

117,5 |

149,5 |

210,0 |

l |

65,5 |

80,0 |

99,0 |

124,0 |

156,0 |

218,0 |

b |

5,2 |

6,3 |

7,9 |

11,9 |

15,9 |

19,0 |

c |

8,5 |

10,0 |

13,0 |

16,0 |

19,0 |

27,0 |

e |

13,5 |

16,0 |

20,0 |

24,0 |

29,0 |

40,0 |

R |

5,0 |

6,0 |

7,0 |

8,0 |

10,0 |

13,0 |

R1 |

1,2 |

1,6 |

2,0 |

2,5 |

3,0 |

4,0 |

106

Если размер конуса применяемого сверла не соответствует размеру конического отверстия в шпинделе станка, тогда применяют переходные конические втулки.

Допускается применять конусы Морзе с резьбовым отверстием, если сверло используется на фрезерном станке. Сверла, используемые на автоматизированном оборудовании, могут иметь цилиндрические хвостовики с лыской для зажима винтами ( ГОСТ 28706-90).

Ширину пера В сверла обычно принимают равной

B = d sin0,5(π – ν) . cosω,

где ν – центральный угол канавки сверла,

ω – угол наклона винтовой канавки.

ν = 90 ÷ 930, при обработке легких сплавов ν = 1160.

При заточке на спиральных сверлах для улучшения условий резания делают подточки поперечной режущей кромки, уменьшают ширину ленточки на направляющей части и изменяют форму рабочей части.

Разновидности подточек и изменения формы режущей части сверла при заточке показаны на рис.3.5, а их размеры - в таблице 3.8.

а - стандартная заточка; б- подточка перемычковой режущей кромки;

в – подточка ленточки; г – двойная заточка режущей части

Рис.3.5 Формы подточек и заточек спиральных сверл из быстрорежущей стали

107

Подточки и заточка сверл производится с использованием специальных станочных приспособлений.

Применение двойной заточки режущей части (рис.3.5,г) позволяет увеличить скорость резания на 20%,а подточка поперечной режущей кромки

и режущей кромки на направляющей части ( ленточки ) увеличить период стойкости спиральных сверл.

Таблица 3.8 Размеры подточек на спиральных сверлах из быстрорежущей стали по рис.3.5. в мм

-

Диаметр

сверла, мм

Поперечной кромки

Ленточки

Длина, l

Ширина, а

Длина, lл

Ширина

12 ÷ 15

1,5

3,0

1.0

0.2

15 ÷ 20

2.0

4,0

20 ÷ 25

2,5

5,0

2,0

25 ÷ 30

3,0

6,0

35 ÷ 40

3,5

7,0

40 ÷ 50

4,0

9,0

3,0

0,4

50 ÷ 60

5,5

11,0

60 ÷ 70

6,5

13,0

4,0

70 ÷ 80

7,5

15,0

Подточка поперечной режущей кромки применяется при сверлении отверстий в стальном литье без корки с σв до 500 МПа, двойная ее поточка- при наличии корки и σв более 500 МПа.

Подточка поперечной режущей кромки и ленточки на направляющей части сверла производится при сверлении стали и в стальных отливаках

при твердости более 500 МПа.

Двойная заточка режущей части сверла ( рис.3.5,г ) с φ = 1180, φо = 700 и подточка поперечной режущей кромки производится при обработке отверстий с стальных отливках при снятой корке и σВ>500 МПа, и при обработке чугунных отливок с неснятой коркой. Двойная заточка режущей части,

108

подточка поперечной режущей кромки и ленточки производятся при сверлении отверстий в стали при σВ > 500 МПа.

Расчеты рабочей части спирального сверла на прочность и жесткость

Чтобы сверло надежно противостояло силам резания необходимо выдерживать следующие соотношения:

3Мкр < 0,026 . 101,4m + 0,2n’ . τк . q3; ( 3.3 )

3Ро < К . F . σT; ( 3.4 )

Р0 < η π Е Imin / lв2, ( 3.5 )

где m = k/d; n’ = B / d; B – ширина пера; τк = 1650 МПа – предел прочности материала рабочей части сверла на кручение; q – диаметр спинки;

К = 0,22 ÷ 0,25; F = 0,314 d2 – площадь поперечного сечения рабочей части сверла; σТ = 3,0 ÷ 3,2 ГПа – предел текучести быстрорежущей стали при сжатии; η = 1,67 – коэффициент, учитывающий завитость канавки сверла;

Е = 225 ГПа – модуль упругости быстрорежущей стали;

Imin - минимальный момент инерции сверла;

Lв = L – lx – вылет сверла из шпинделя.

Форму поперечного сечения стружечной канавки на чертежах не указывают, а приводят профиль шлифовального круга или фасонной фрезы для ее обработки.

Профиль зуба фасонной фрезы для обработки стружечной канавки определяют графически или аналитически.

Профиль фасонной фрезы или шлифовального круга для обработки стружечной канавки спирального сверла показан на рис.3.6.

Приближенно радиус профиля фасонной фрезы для обработки стружечной канавки в сверле диаметром D может быть найден с помощью следующей зависимости

Ro = CR Cr Cф D, ( 3.6 )

где СR – коэффициент, зависящий от углов 2φ и ω;

Сr - коэффициент, учитывающий изменения диаметра сердцевины;

Сф – коэффициент, учитывающий влияние диаметра фрезы.

109

СR = 0,026 . 2φ . ( 2φ )1/3 / ω . ( 3.7 )

Рис.3.6 Профиль фасонной фрезы или шлифовального круга для обработки стружечной канавки спирального сверла

Сr = ( 0,14D/d )0,9/ω, ( 3.8 )

где d – диаметр сердцевины сверла.

Сф = ( 13 . D0,5 / Dф ) 0,9/ω, ( 3.9 )

где Dф – диаметр фрезы.

Радиус закругления вершины фрезы Rk = Ck D,

где Ск = 0,015 ω0,75. ( 3.10 )

Ширина фрезы B = Ro + Rк / cos100.

Получили распространение трехперые спиральные сверла из быстрорежущей стали и цельные из твердого сплава. Они имеют значительно большую жесткость и хорошие условия обработки благодаря отсутствию перемычковой режущей кромки

Находят применение спиральные сверла с отверстиями для подвода охлаждающей жидкости в зону резания ( рис.3.7). Они предназначены для сверления глубоких отверстий на повышенных режимах резания. сверло крепится в специальном патроне, обеспечивающем подвод охлаждающей жидкости к отверстию в хвостовой части сверла. Подобные сверла изготавливаются из быстрорежущей стали или оснащаются твердым сплавом.

110

Рис.3.7 Спиральное сверло из быстрорежущей стали с внутренним подводом охлаждающей жидкости

Для улучшения режущих свойств и выравнивания нагрузки на длине режущих кромок используют сверла с криволинейными режущими кромками, которые могут иметь полностью радиальный профиль либо радиусный профиль, сопряженный с прямолинейным. Радиусный профиль в зависимости от диаметра сверла равен 0,5 ÷ 1,2 диаметра сверла. Такие сверла имеют больший период стойкости по сравнению с обычной заточкой.

Параметры шероховатости элементов спиральных сверл из быстрорежущей стали показаны в таблице 3.9.

Таблица 3.9 параметры шероховатости элементов спиральных сверл из быстрорежущей стали

-

Наименование

поверхности

Повышенной точности

Нормальной точности

Ra

Rz

Ra

Rz

Задние

-

3,2

-

6,3

Ленточки

-

3,2

-

6,3

Канавки

-

6.3

-

10

Хвостовик

0,8

-

1,6

-

111

Сверла, оснащенные твердым сплавом, применяют при обработке деталей из сталей повышенной твердости, чугуна и неметаллических материалов. Существуют различные конструкции твердосплавных сверл: монолитные твердосплавные сверла, с твердосплавными коронками, сверла с напаянными пластинами твердого сплава и с прямыми, косыми и винтовыми стружечными канавками и сверла с механическим закреплением многогранных неперетачиваемых пластин из тведого сплава.

Сверла цельные твердосплавные и с напайкой из твердого сплава показаны на рис.3.8.

Сверла с напаянными пластинами твердого сплава изготовливаются диаметром от 2,5 до 30,0 мм и с возможно малой длиной рабочей части

( на 20 ÷35 % меньше, чем у сверл из быстрорежущей стали. Так, например, для сверл, работающих без кондуктора.

lo = l + ( 1,5 ÷ 2)d,

где lo - длина рабочей части;

l - глубина сверления;

( 1,5 ÷ 2)d – прибавка на переточку сверла.

а – цельное твердосплавное;

б – с напаянной пластиною из твердого сплава

Рис.3.8 Спиральные сверла, оснащенные тведым сплавом

112

При работе по кондуктору длина твердосплавных сверл может не отличаться от сверл из быстрорежущей стали.

Сердцевину твердосплавного сверла рекомендуется брать большей, чем у быстрорежущих, доводя ее до 0,25 диаметра сверла. Сверла с пластинами из твердого сплава бывают четырех типов: с прямыми канавками, с винтовыми канавками, с винтовыми канавками под углом 600, с косыми канавками.

Сверла с прямыми канавками при обработке глухих отверстий плохо отводят стружку. Сверла с винтовыми канавками под углом 600 применяют преимущественно при обработке глубоких отверстий в обрабатываемых деталях из чугуна, а сверла с косыми канавками – при сверлении термически обработанной листовой стали.

Материал корпуса сверл, оснащенных твердым сплавом, стали Р6М5, 9ХС, 40Х, 45Х. Твердость корпусов из быстрорежущей стали 55 …61 HRC, а из

легированной стали – 40 ..50 HRC. Твердость корпусов у напайки твердосплавной пластины может быть ниже на 10 единиц HRC.

Соединение корпуса с твердосплавной пластиной производится пайкой (латунью Л68 или припоями) или другими методами.

Удвоенные значения главного угла в плане ( 2φ ) у твердосплавных сверл при обработке различных материалов:

стальное литье, нержавеющие и жаропрочные стали,

титановые сплавы - 120 ÷ 1400

инструментальные стали - 1400

чугун НВ 200 …. 300 - 1200

чугун НВ 300 …. 400 - 1400

ковкий чугун 1200

бронза 1300

Спиральные сверла, оснащенные твердым сплавом, для различных условий обработки изготавливаются по ГОСТ 22735-77, ГОСТ 17274-71, ГОСТ 17275-71, 17276-71, 17273-71 и др.

113

По ГОСТ 17274-71 изготавливают цельные твердосплавные сверла короткой серии с цилиндрическим хвостовиком диаметром 1.0 ÷ 12,0 мм, с длиной рабочей части 6.0 ÷ 12,0 мм и общей длиной, равной 32,0 ÷ 100,0 мм.

Для труднообрабатываемых материалов по ГОСТ 17275-71 применяют цельные твердосплавные сверла с цилиндрическим хвостовиком (конус Морзе 1) диаметром 3,0 ÷ 12,0 мм, с длиной рабочей части, равной 24,0 ÷ 70,0 мм и общей длиной, равной 55,0 ÷ 120,0 мм, а по ГОСТ 17276-71 – сверла с

коническим хвостовиком диаметром 6,0 ÷ 12,0 мм, с длиной рабочей части, равной 40,0 ÷ 70,0 мм и общей длиной 120,0 ÷ 150,0 мм.

Форма и размеры твердосплавных пластин спиральных сверл приведены в

ГОСТ 25399-90.

Радиальное биение режущих кромок и направляющей части сверл, оснащенных пластинами из твердого сплава, приведено в таблице 3.9.

Таблица 3.9 Радиальное биение режущих кромок и ленточек сверл, оснащенных пластинами из твердого сплава

-

Вид сверла

Диаметр

сверла, мм

Радиальное

биение, мм

С цилиндрическим

хвостовиком

< 10,0

0,06/0,08

От 10,0 и выше

0,08/0,12

С коническим хвостовиком

укороченные

нормальные

< 10,0

0,06/0,08

От 10,0 и выше

0,08/0,12

От 10,0 и выше

0,12/0,16

У сверл с напаянными пластинами твердого сплава угол наклона винтовых канавок уменьшен; на пластине он равен 60, а на корпусе – 15 ÷ 200. Рекомендации по выбору марок твердых сплавов приведены в таблице 3.10.

Для сверл с впаянными твердосплавными пластинами обратную конусность на корпусе составляет 0,15 мм на 100 мм длины, а на длине пластины она

равна 0,03 ÷ 0.05 мм на 100 мм длины. Диаметр корпуса должен быть меньше минимального диаметра пластины на 0,01 ÷ 0,02 мм.

114

Таблица 3.10 Марки твердых сплавов для спиральных сверл

Способ обработки |

Жесткость технологичес- кой системы |

Обрабатываемый материал |

|||

Углероди- тые и легирован- ные стали |

Труднооб- рабатывае- мые материалы |

Закален- ные стали |

Чугун НВ < 240 |

||

Сверление |

Повышенная |

Т14К8 |

ВК8 |

ВК8 |

ВК6 |

Нормальная |

Т5К10 |

ВК8 |

ВК8 |

ВК6 |

|

Недостаточная |

ВК8 |

- |

- |

ВК8 |

|

Рассверли- вание |

Повышенная |

Т15К6 |

Т5К10 |

ВК3 |

ВК3 |

Нормальная |

Т15К6 |

ВК6 |

ВК6 |

ВК6 |

|

Недостаточная |

Т14К8 |

ВК8 |

ВК8 |

ВК6 |

|

Сверла с цельной твердосплавной рабочей частью имеют увеличенные толщину сердцевины к = ( 0.33 ÷ 0,4 )d и ширину пера В = ( 0,6 ÷ 0,7 )d.

Передние углы у сверл с напаянными пластина твердого сплава приведены в таблице 3.10.

Таблица 3.10 Рекомендуемые значения передних углов у сверл с впаянными твердосплавными пластинами

Обрабатываемый материал |

γ |

Обрабатываемый материал |

γ |

Чугун, НВ 200 Чугун НВ 300 . . 400 Ковкий чугун, бронза |

7 0 4 |

Стальное литье, нержавеющие и жаропрочные стали Инструментальные стали

|

0

-2 ÷ - 3 |

На сверлах, оснащенные твердым сплавом, при необходимости при их заточке делают подточку перемычковой режущей кромки и двойную заточку режущей части.

115