Сводная

ведомость

Сводная

ведомость

Пояснительная записка |

КП1705000000ПЗ |

Карта дефертации |

КП1705000000КД |

План участка |

КП1705000000ПУ |

Оглавление

Оглавление

Обзор литературы по теме……………………………………………………………1стр

Введение. Обоснование темы……………………………………………………….2стр

Разработка технологического процесса восстановления детали…3-5стр

Разработка операций по восстановлению деталей…………………….6-9стр

Расчетная часть…………………………………………………………………………….10-12стр

Охрана труда и техника безопасности………………………………………..13-14стр

Обзор

литературы.

Обзор

литературы.

Ремонт автомобиля. Под.ред. С.И. Румянцева. М.Транспорта, 1988

Дёмин И.Е., Трегуб Г.П. Ремонт автомобилей. М.Транспорта, 1995

Матвеев В.А., Пустовалов И.И. Техническое нормирование ремонтных работ в сельском хозяйстве. М.Колос, 1979

Справочник технолога авторемонтного производства под. ред. Малышева А.Г. Транспорт 1977

Методические указания по ремонту автомобилей и двигателей Н.Новгород 1999

Суханов Б.И. Техническое обслуживание и ремонт автомобилей. Пособие по курсовому проектированию М.Транспорт 1985

Введение.

Обоснование темы.

Введение.

Обоснование темы.

Ремонт - это комплекс операций по восстановлению исправного, или работоспособного состояния ресурса и обеспечения безопасности работы автомобиля и его составных частей.

Данная тема "Восстановление радиатора" достаточно актуальна на современном этапе. Радиатор является важным составным элементом системы охлаждения двигателя внутреннего сгорания. В процессе эксплуатации в результате коррозии и механических повреждений нарушается герметичность трубок сердцевины радиатора. Устранения такого дефекта ежегодно требуют до 10% парка машин в зависимости от их возраста.

Восстановление работоспособности машин, имеющих течь охлаждающей жидкости в радиаторе, в настоящее время осуществляется либо заменой всего радиатора, либо пайкой трубок в месте течи, либо заглушкой трубок, имеющих дефекты.

Основным недостатком ремонта радиатора с применением пайки является то, что его можно использовать только в том случае, если точно определено место течи и оно доступно для пайки. Заглушать трубки возможно только у разборных радиаторов. Устранение течи в трубках с помощью специальных препаратов, заливаемых в систему охлаждения, позволяет лишь временно восстановить работоспособность машин.

В связи с этим, разработка технологии ремонта радиатора является актуальной и современной задачей. Целью данного курсового проекта является разработка технологического процесса восстановления радиатора автомобиля ГАЗ – 3307, с применением наиболее прогрессивных форм и методов организации авторемонтного производства.

Основными задачами написания работы являются:

- дать характеристику радиатора, определить его назначение;

- изучить устройство радиатора охлаждения;

- определить основы обеспечения работоспособности системы охлаждения;

- ознакомиться с перечнем выполняемых работ в объеме технического обслуживания для радиаторов;

- организация диагностических и регулировочных работ;

- основные нормативы безопасности;

- рассмотреть методы и способы восстановления работоспособности радиаторов.

Общая методика исследований заключается в анализе конструктивных особенностей радиаторов, их возможных дефектов, в обосновании допустимой площади заделки радиатора для обеспечения рационального теплового режима работы двигателя, обосновании оптимальной концентрации компонентов формообразующего клеевого состава для заделки радиатора и технологических режимов его нанесения.

3.2. Разработка технологического процесса восстановления деталей.

Основные размеры производственной партии деталей.

В стадии проектировании технологических процессов величину (х) производственной партии деталей можно определить ориентировочно по следующей формуле:

где N-производственная программа изделий в год

n-число деталей в изделии

t-необходимый запас деталей в днях для обеспечения непрерывной сборки (5 дней для средних деталей хранение которых предусмотрено на многоярусных стеллажах.)

Фдн-число рабочих дней в году (249)

=361,45

=361,45

Характеристика детали и условий её работы.

Класс детали - сборная.

Материал – алюминий, латунь, железо.

Без термической обработки.

Твердость: НRC 45

Нарушение целостности.

Характер износа: равномерный.

Характер нагрузок: постоянная при работе двигателя.

Характер деформации: изгиб.

Последовательность выбора способов устранения дефектов радиатора автомобиля ГАЗ-3307.

Дефекты:

Не герметичность поверхностей радиатора

Способы восстановления:

Пайка

Замена деталей

Вмятины, погнутость поверхностей бочков радиатора.

Способы восстановления:

Правка

Износ отверстий крепления

Способы восстановления:

Газовая сварка

По 1 дефекту мною выбран способ пайки, т.к. является более доступным и экономически выгодным.

По

2 дефекту выбран способ правки т.к.

является единственным.

По

2 дефекту выбран способ правки т.к.

является единственным.

По 3 дефекту выбран способ газовой сварки, т.к. является единственным.

Дефект |

Способ устранения |

Номер операции |

Наименование и содержание операции |

Установочная база |

I схема |

||||

Не герметичность поверхностей радиатора |

Пайка |

1.

2.

3

4. |

Слесарная. Обнаружение и зачистка и подготовка к пайке Сварочная. Запайка трещины Шлифовальная Обработка сварочного шва Контрольная операция Проверка герметичности |

Плоскости радиатора |

II схема |

||||

Вмятины, погнутость поверхностей бочков радиатора |

Правка |

1.

2. |

Правка Придание правильной формы Контрольная операция Проверка герметичности |

Контр. матрица. Правильная плита. |

III схема |

||||

Износ отверстий крепления |

Газовая сварка |

1.

2.

3.

4. |

Сверлильная Рассверливание отверстий Сварочная Заварка отверстий Шлифовальная Обработка заваренной поверхности Сверлильная Просверливание отверстий по кондуктору |

Центрирование отверстия. Места крепления радиатора. Кондуктор. |

Схема

технологического процесса.

Схема

технологического процесса.

П

П лан

технологических операций

лан

технологических операций

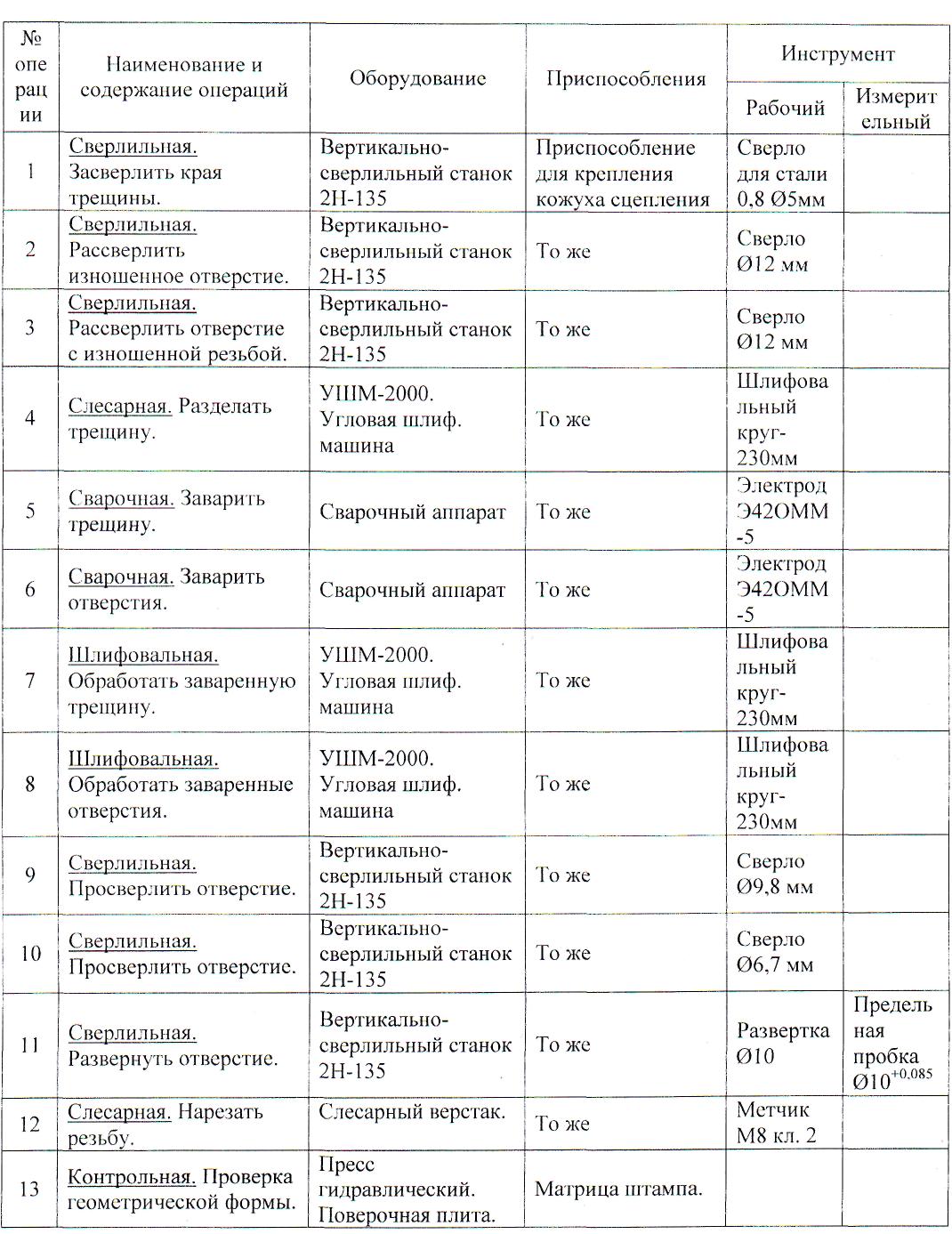

3.3. Разработка операций по восстановлению деталей.

1. Исходные данные для операции №3.

Деталь - кожух сцепления ЗиЛ-130

Резьбовое отверстие d=8, D=T2, на длине 5 мм.

Материал – C Ч 21.

Твердость-НRC 45.

Масса детали - не более 10 кг.

Оборудование - вертикально-сверлильный станок 2Н-13 5.

Режущий инструмент - сверло из быстрорежущей стали 012.

Число отверстий - 1.

Условия обработки - без охлаждения.

2. Содержание операции:

Установка.

Сверление.

Снятие.

Расчёт норм времени.

Основное время

То

Где G масса наплавленного металла (10г)

dn-коэффициент наплавки (8)

J-сила тока зависит от диаметра электрода (100А)

Выбираем электрод D=5мм т.к. наиболее удобен и соответствует завариваемым отверстием.

А-коэффициент, учитывающий длину шва (1.4)

m-коэффициент учитывающий положение шва в пространстве (1)

мин.

мин.

Вспомогательное

время.

Вспомогательное

время.

Тв=Тв1+Тв2+Тв3

Тв1-вспомогательное время связанное со сварным швом, это затраты на очистку кромок перед сваркой, на замену электродов, зачистку, время на возбуждение дуги, на осмотр (1.3 мин).

Тв2-вспомогательное время, затрачиваемое на свариваемое изделие, распределяется на установку, поворот, снятие изделия и подготовку изделия (5мин)

Тв3-вспомогательное время на перемещение сварщика и протягивание электродов (5мин)

Тв=1.3+5+5=11.3мин

Дополнительное время.

Тд=

n-процент дополнительного времени (=13%)

Тд= =0.09мин

=0.09мин

Штучное время

Тшт=То+Тв+Тд

Тшт=1.05+11.3+0.09=12.44 мин