- •Тема 14. Организация материально-технического обеспечения предприятия

- •14.1. Задачи и содержание материально-технического снабжения

- •14.2. Органы материально-технического снабжения

- •14.3. Планирование потребности в материалах

- •14.4. Планирование запасов материалов

- •14.5. Формы обеспечения предприятия ресурсами и факторы улучшения их использования

- •14.6. Система mrp (Material Requirements Planning)

14.6. Система mrp (Material Requirements Planning)

В основе создания современных систем управления производственной деятельностью промышленного предприятия лежит концепция MRP (планирование потребности в материалах).

MRP-система применяется при работе с материалами, компонентами, полуфабрикатами и их частями, спрос на который зависит от спроса на специфическую готовую продукцию, т. е. спрос на исходные материальные ресурсы сильно зависит от спроса потребителей на конечную продукцию. Также MRP-система может работать с широкой номенклатурой материальных ресурсов.

Основная идея MRP систем состоит в том, что любая учетная единица материалов или комплектующих, необходимых для производства изделия, должна быть в наличии в нужное время и в нужном количестве.

Основным преимуществом MRP систем является формирование последовательности производственных операций с материалами и комплектующими, обеспечивающей своевременное изготовление узлов (полуфабрикатов) для реализации основного производственного плана по выпуску готовой продукции.

Методология MRP разработана применительно к массовому производству и служит для реализации следующих целей:

минимизировать запасы на складах сырья и готовой продукции;

оптимизировать поступление материалов и комплектующих в производство и исключить простои оборудования из-за не прибывших вовремя материалов и комплектующих.

В соответствии с этим, закупки материалов и комплектующих всего отрезка планирования автоматически распределяются по плановым периодам (например, дням), причем объем и время закупок рассчитываются так, чтобы в каждый плановый период на предприятие поступало именно столько материалов и комплектующих, сколько требуется производству в этом плановом периоде. Как и всякая компьютерная программа, MRP-система обменивается с окружающей средой входной и выходной информацией:

Таблица 26

Документы в системе MRP

Вход |

|

Выход |

||

1. Основной производственный план-график 2. Данные о состоянии запасов 3. Спецификация состава изделия |

|

MRP-цикл |

|

1. График заказов на закупку/производство материалов 2. Изменения к графику заказов на закупку/ производство материалов |

Входные документы (информация на входе):

Основной производственный план-график (объемно-календарный план, Master Production Schedule - MPS) - документ, в котором расписано, сколько единиц конечного изделия будет производиться в каждый плановый период отрезка планирования.

Данные о состоянии запасов (книга учета запасов, Inventory Status File) - документ, максимально полно раскрывающий информацию о каждой учетной единице сырья, материалов, комплектующих, конечных изделий, включающую:

- общее описание - идентифицирующий код, характеристику, размер, вес и пр.;

- данные о запасах: единица запаса, расположение, размер запаса, статус (например, находится на руках, на складе, в текущих заказах), оптимальный запас, страховой запас и пр.;

- данные по закупкам и продажам для сырья, материалов и комплектующих: единица закупки/продажи, основные поставщики/покупатели, цена, время доставки, реквизиты поставщиков/покупателей, дополнительная информация (например, возможные задержки поставок);

- данные по производству для полуфабрикатов и конечных изделий: размер партии, длительность производственного цикла.

Спецификация состава изделия (Bill of Materials File - BOM) - документ, содержащий:

- перечень сырья, материалов и комплектующих, необходимых для производства конечного изделия, с указанием нормативов по их использованию;

- иерархическое описание структуры конечного изделия.

Результатами MRP-цикла являются следующие документы.

График заказов на закупку/производство материалов и комплектующих (Planned Order Schedule) - документ, расписывающий, какое количество сырья, материалов, комплектующих должно быть заказано в каждый плановый период в течение срока планирования. Этот документ определяет внутрипроизводственный план сборки комплектующих и план внешних закупок.

Изменения к графику заказов на закупку/производство материалов и комплектующих (Changes in planned orders) - документ, содержащий корректировки ранее спланированных заказов на закупку/производство материалов и комплектующих.

Входные и выходные данные MRP-модуля представляются в виде таблиц базы данных.

MRP-цикл состоит из следующих шагов.

Составляется таблица общих потребностей в материалах и комплектующих. Последовательность ее создания такова.

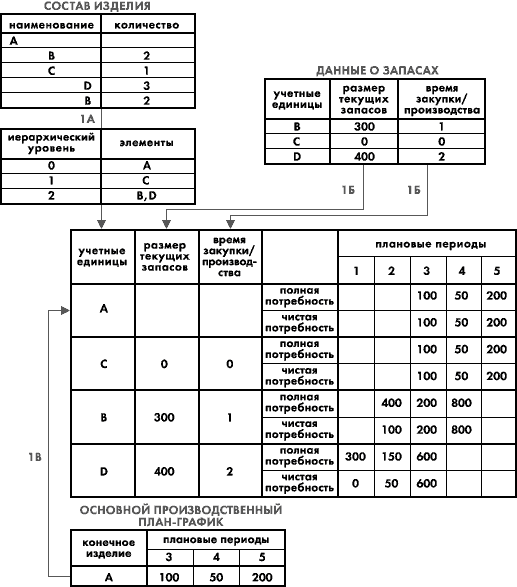

Древовидная структура состава изделия разворачивается в линейный список материалов и комплектующих. При этом узловые элементы различных уровней сборки кодируются - корневому элементу присваивается код 0, элементам самого верхнего уровня сборки - код 1 и т.д. по уровням. Если некоторый элемент встречается на различных уровнях, ему присваивается код самого нижнего из этих уровней. Таким образом, в линейном списке этот элемент встретится только один раз. Разузлование состава изделия происходит последовательно по уровням - сначала обрабатывается уровень 0, затем уровень 1, и т.д. (см.Рисунок…). В приведенной схеме работы MRP-цикла изделию A присвоен код 0, узлу C - код 1, узлам D и B - код 2. Узел B встречается на более высоком уровне сборки, но учитывается на нижнем уровне.

Из книги учета запасов переносятся данные о материалах и комплектующих, необходимых для производства конечного изделия, и, в частности, данные о времени выполнения заказа на их поставку/производство.

Переносятся плановые показатели выпуска конечного изделия из основного план-графика производства.

По каждому материалу и узлу для каждого планового периода рассчитывается общая производственная потребность в этом материале/узле; при этом используются данные состава изделия (количество каждого материала/узла, необходимое для производства конечного изделия или промежуточного узла) и информация о времени поставки/производства материалов и комплектующих. В приведенном ниже примере общая потребность в элементе В во втором плановом периоде (она равна 400) получается так: потребность производства А в элементе В в третьем плановом периоде - 200 элементов (100·2), потребность производства С в элементе В в третьем плановом периоде - тоже 200 элементов. С учетом того, что время поставки/производства элемента В - один плановый период, заказ элемента В записывается во второй плановый период в количестве 400 единиц (200+200). Аналогично рассчитываются остальные ячейки таблицы.

По каждому материалу на каждый плановый период считается чистая потребность в этом материале. При этом используются данные о состоянии запасов. Чистая потребность считается по формуле: чистая потребность = общая потребность - (текущие запасы + активные заказы - страховой запас) Примечание. В идеале MRP-система не должна создавать страховых запасов. Однако в реальности случаются непредвиденные и неустранимые срывы поставок материалов. Для поддержания процесса производства в подобных ситуациях создают страховой запас. Его размер определяется заранее компетентными лицами и зависит от конкретных условий производственного процесса.

По ненулевым чистым потребностям формируется график заказов на закупку/производство материалов и комплектующих. При его создании учитывается время выполнения каждого заказа.

Просматриваются заказы, сгенерированные ранее текущего периода планирования. В случае необходимости система пересчитывает сроки и размер заказа и вносит корректировки в сформированный ранее план-график закупок. Эти изменения автоматически регистрируются в базе данных о состоянии запасов.

Рис. 26 Схема работы MRP-цикла

Представленная схема работы MRP-цикла очень упрощена. В реальности необходимо учитывать огромный спектр особенностей конкретного производственного процесса (например, широкий ассортимент производимых товаров, конструктивную сложность конечных изделий, территориальную разбросанность складов, регулярные сбои поставок комплектующих). Поэтому MRP-системам приходится просчитывать огромное количество информации, и длительность MRP-цикла может измеряться часами даже на современном уровне развития вычислительной техники.

К недостаткам MRP можно отнести:

Отсутствие контроля выполнения плана закупок и механизма корректировки этого плана в случае возникновения ситуаций, мешающих его нормальному исполнению. Даже самый совершенный график закупок материалов не может гарантировать, что, например, служащие чего-нибудь в нем не напутают, или, что в нужный момент на счету у предприятия будут деньги для оплаты поставок. Поэтому сгенерированные MRP-модулем заказы могут оказаться нереализованными, что потребует корректировки сформированного им плана закупок. Но, ни фиксация сбоев в выполнении плана поставок, ни соответствующая корректировка плановых заданий в MRP-модуль не заложены. Запускать MRP-цикл заново каждый раз при обнаружении нарушений неэффективно, так как это занимает много времени и требует больших ресурсов.

Ограниченный учет производственных факторов. Одно лишь детальное планирование материальных потребностей не может обеспечить эффективное выполнение производственного плана. Необходимо еще оценить, хватит ли для этого производственных мощностей, трудовых и финансовых ресурсов. Помимо этого, для управления себестоимостью продукции (одна из целей разработки MRP-методологии) одного материального учета мало: нужно проанализировать и другие факторы производственного процесса.

Недостатки методологии MRP определили направления ее дальнейшего развития. Созданы новые концепции планирования, так или иначе использующие идеи, заложенные в MRP. (ERP-системы для планирования ресурсов предприятия; MES - производственные управляющие системы; WMS - системы управления складами; CRM - системы для управления взаимоотношениями с клиентами; SCM - системы для управления цепочками поставок; MRP II - системы для планирования производственных ресурсов).

Вопросы для самопроверки

1. Задачи материально-технического обеспечения предприятия.

2. Работы, выполняемые службой МТС.

3. Органы снабжения на предприятии.

4. Функциональные подразделения службы МТС.

5. Расчет потребности в материалах на выпуск основной продукции.

6. Структура запасов материалов.

7. Система «точки заказа».

8. Источники обеспечения предприятия материальными ресурсами.

9. Формы снабжения предприятия ресурсами.

10. Основные факторы улучшения использования материальных ресурсов.

11. Сущность системы MRP.

12. Входные документы в системе MRP.

13. Выходные документы в системе MRP.

14. Последовательность выполнения MRP – цикла.

15. Преимущества и недостатки системы MRP.