- •Проверка стояночной тормозной системы в дорожных условиях.

- •Требования при работе со сборочным, разборочным оборудованием.

- •Правила техники безопасности с горюче смазочными веществами техническими жидкостями и электролитами.

- •Пожарная безопасность.

- •Профилактика профзаболеваний.

- •Правила личной гигиены.

- •Для безопасного подъема автомобиля домкратом необходимо выполнить следующее.

- •Для безопасного использования подъемника соблюдайте следующие требования безопасности.

- •1.1 Капитальные вложения

- •1.2 Заработная плата производственных рабочих

- •1.3 Материалы

- •1.4 Накладные расходы

- •1.5 Стоимость здания

- •1.6 Амортизация оборудования

- •1.7 Процент цеховых расходов

- •3.8 Расчет показателей экономической эффективности проекта

- •Срок окупаемости капитальных вложений т

Содержание

Введение.

Устройство.

Неисправности.

Перечень работ при техническом обслуживаний.

Порядок выполнения Технического обслуживания.

Ремонт системы.

Применяемое оборудование, приспособления и инструменты.

Техника безопасности.

Экономическая часть.

Литература.

Приложения.

Ремонтный чертёж 851А.00.00.00.001РЧ

Инструкционная карта восстановления 851А.00.00.01.000 ИК

Введение.

Я, Зарипов Денис, представляю свою дипломную работу по теме тормозная система. В данной дипломной работе мне удалось отразить все необходимое для правильной эксплуатаций ,обслуживания и ремонта тормозной системы автомобиля ваз 2118 .

В процессе эксплуатации автомобиля в

результате воздействия на него целого

ряда факторов (воздействие нагрузок,

вибраций, влаги, воздушных потоков,

абразивных частиц при попадании на

автомобиль пыли и грязи, температурных

воздействий и т. п.) происходит необратимое

ухудшение его технического состояния,

связанное с изнашиванием и повреждением

его деталей, а также изменением ряда их

свойств (упругости, пластичности и др.).

процессе эксплуатации автомобиля в

результате воздействия на него целого

ряда факторов (воздействие нагрузок,

вибраций, влаги, воздушных потоков,

абразивных частиц при попадании на

автомобиль пыли и грязи, температурных

воздействий и т. п.) происходит необратимое

ухудшение его технического состояния,

связанное с изнашиванием и повреждением

его деталей, а также изменением ряда их

свойств (упругости, пластичности и др.).

Изменение технического состояния автомобиля обусловлено работой его узлов и механизмов, воздействием внешних условий и хранения автомобиля, а также случайными факторами. К случайным факторам относятся скрытые дефекты деталей автомобиля, перегрузки конструкции и т. п.

Основными постоянно действующими причинами изменения технического состояния автомобиля при его эксплуатации являлся изнашивание, пластические деформации, усталостные разрушения, коррозия, а также физико-химические изменения материала деталей (старение).

Техническая характеристика. ваз 2118 Лада Калина (седан)

Модификации с двигателем |

|

1,6 л. 8-кл. (Евро-3) |

|

1,4 л. 16-кл. (Евро-3) |

|

||||

Кузов |

||||

|

||||

Длина, мм |

|

4040 |

|

4040 |

|

||||

Ширина, мм |

|

1700 |

|

1700 |

|

||||

Высота, мм |

|

1500 |

|

1500 |

|

||||

Колея передних колес, мм |

|

1430 |

|

1430 |

|

||||

Колея задних колес, мм |

|

1410 |

|

1410 |

|

||||

Объем багажного отделения, куб. дм. |

|

400 |

|

400 |

|

||||

Масса в снаряженном состоянии, кг |

|

1080 |

|

1080 |

|

||||

Полная масса автомобиля, кг |

|

1555 |

|

1555 |

|

||||

Колесная формула / ведущие колеса |

|

4 x 2 / передние |

|

4 x 2 / передние |

|

||||

Тип кузова / количество дверей |

|

седан / 4 |

|

седан / 4 |

|

||||

Двигатель |

||||

|

||||

Тип двигателя |

|

инжекторный бензиновый |

|

инжекторный бензиновый |

|

||||

Система питания |

|

распределенный впрыск с электронным управлением |

|

распределенный впрыск с электронным управлением |

|

||||

Рабочий объём двигателя, куб. см |

|

1596 |

|

1390 |

|

||||

Максимальная мощность, кВт / об.мин. |

|

59,5 / 5200 |

|

65,5 / 5250 |

|

||||

Максимальный крутящий момент, Нм при об/мин |

|

120 / 2500-2900 |

|

127 / 4200-4800 |

|

||||

Топливо |

|

АИ-95 (min) |

|

АИ-95 (min) |

|

||||

Расход топлива (смешаный цикл), л/100 км Устройство тормозной системы. |

|

7,8 |

|

7,0

|

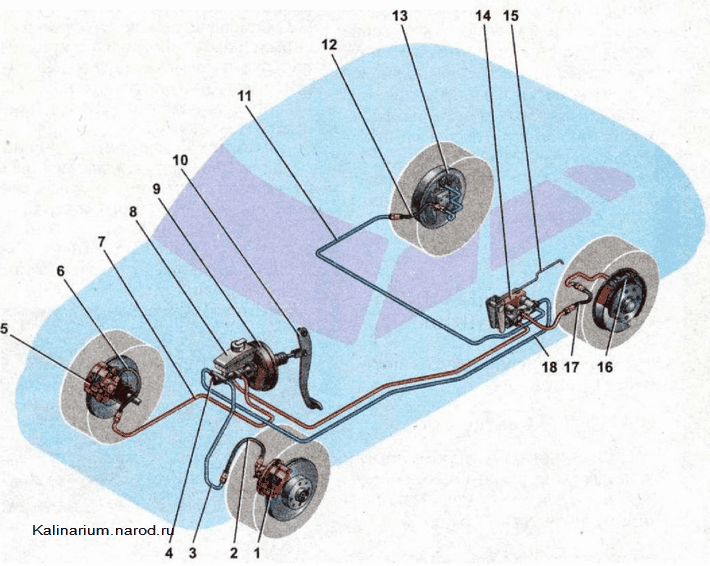

Рабочая

тормозная система: 1

— тормозной механизм переднего левого

колеса; 2, 6, 12, 17 — тормозные шланги; 3, 7,

11, 18 — тормозные трубки; 4 — главный

тормозной цилиндр; 5 — тормозной механизм

переднего правого колеса; 8 — бачок

главного тормозного цилиндра; 9 —

вак}умный усилитель; 10 — педаль тормоза;

13 — тормозной механизм заднего правого

колеса; 14 — регулятор давления жидкости

в тормозных механизмах задних колес;

15 — рычаг регулятора давления жидкости

в тормозных механизмах задних колес;

16 — тормозной механизм заднего левого

колеса Примечание. Часть автомобилей

оборудована тормозной системой с АБС

(антиблокировочная система).

Рабочая

тормозная система: 1

— тормозной механизм переднего левого

колеса; 2, 6, 12, 17 — тормозные шланги; 3, 7,

11, 18 — тормозные трубки; 4 — главный

тормозной цилиндр; 5 — тормозной механизм

переднего правого колеса; 8 — бачок

главного тормозного цилиндра; 9 —

вак}умный усилитель; 10 — педаль тормоза;

13 — тормозной механизм заднего правого

колеса; 14 — регулятор давления жидкости

в тормозных механизмах задних колес;

15 — рычаг регулятора давления жидкости

в тормозных механизмах задних колес;

16 — тормозной механизм заднего левого

колеса Примечание. Часть автомобилей

оборудована тормозной системой с АБС

(антиблокировочная система).

Тормозная система служит для снижения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке. Наличие надежных тормозов позволяет увеличить среднюю скорость движения, а, следовательно, эффективность при эксплуатации автомобиля. К тормозной системе автомобиля предъявляются высокие требования. Она должна обеспечивать возможность быстрого снижения скорости и полной остановки автомобиля в различных условиях движения. На стоянках с продольным уклоном до 16% полностью груженый автомобиль должен надежно удерживаться тормозами от самопроизвольного перемещения. Современный автомобиль оборудуется рабочей, запасной, стояночной и вспомогательной тормозными системами.

Рабочая тормозная система служит для снижения скорости движения автомобиля вплоть до полной его остановки вне зависимости от его скорости, нагрузки и уклонов дороги. Стояночная тормозная система служит для удержания неподвижного автомобиля на горизонтальном участке или уклоне дороги и должна обеспечивать неподвижное состояние снаряженного легкового автомобиля на уклоне 23% включительно.

Стояночная тормозная система выполняет также функцию аварийной тормозной системы в случае выхода из строя рабочей тормозной системы. Запасная тормозная система предназначена для плавного снижения скорости движения автомобиля до остановки, в случаи отказа полной или частичной рабочей системы; она может быть менее эффективной, чем рабочая тормозная система.

Каждая тормозная система состоит из тормозных механизмов, которые обеспечивают затормаживание колес или вал трансмиссий, и тормозного привода приводящего в действие тормозной механизм. Тормозной механизм может быть колесный, трансмиссионный, барабанный и дисковый.

Гидравлический привод предназначен для передачи усилия водителя через педаль с помощью тормозной жидкости, и состоит из: тормозного главного цилиндра, колесного тормозного цилиндра и соединительных трубок и шлангов, гидровакуумного усилителя и регулятора давления задних тормозов.

Рабочая тормозная система имеет двухконтурный раздельный гидравлический привод на тормозные механизмы передних и задних колес. Также применяется рабочая тормозная система с диагональным разделением контуров, что значительно повышает безопасность вождения автомобиля. Один контур гидропривода обеспечивает работу правого переднего и левого заднего тормозных механизмов, другого – левого переднего и правого заднего. Это позволяет уменьшить тормозной путь в случае повреждения соединительных трубок передних (дисковых) тормозных механизмов. При отказе одного из контуров рабочей тормозной системы используется второй контур, обеспечивающий остановку автомобиля с достаточной эффективностью.

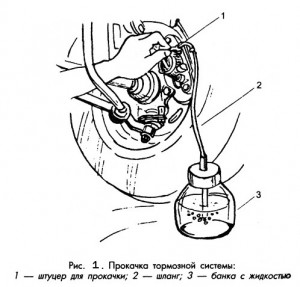

Тормозной конструкция

переднего колеса: 1 — тормозной диск; 2

— направляющая колодок; 3 — суппорт; 4

— тормозные колодки; 5 — цилиндр; 6 —

защитный колпачок штуцера прокачки; 7

— винт крепления цилиндра к суппорту;

8 — болт крепления цилиндра к направляющему

пальцу; 9 — чехол направляющего пальца;

10 — защита тормозного диска

Рабочая

тормозная конфигурация — гидравлическая,

двухконтурная (с диагональным разделением

контуров), с регулятором давления в

гидроприводе тормозных механизмов

задних колес, вакуумным усилителем

тормозов и датчиком недостаточного

уровня жидкости в бачке. В нормальном

режиме, когда конфигурация исправна,

работают тормозные механизмы обоих

контуров: невинный передний — левый

задний и левый передний — невинный

задний. При отказе (разгерметизации)

одного из контуров другой контур

обеспечивает торможение автомобиля,

хотя и с меньшей эффективностью.

Педаль

тормоза — подвесного типа, снабжена

возвратной пружиной. Над педалью

расположен выключатель сигналов

торможения, контакты которого замыкаются

при надавливании педали. Для уменьшения

усилия на педали тормоза служит вакуумный

усилитель, использующий разрежение в

ресивере работающего двигателя. Вакуумный

усилитель расположен между толкателем

педали и главным тормозным цилиндром

и прикрепляется к щитку передка.

Главный

тормозной цилиндр прикрепляется к

корпусу вакуумного усилителя на двух

шпильках. В отверстия, расположенные в

верхней части цилиндра, через резиновые

уплотнитель-ные втулки вставлен

пластмассовый емкость с датчиком

недостаточного уровня жидкости.

Тормозной

конструкция переднего колеса — дисковый,

вентилируемый, с од-нопоршневой плавающей

скобой. Плавающая скоба переднего

тормозного устройства включает в себя

суппорт и колесный цилиндр, стянутые

между собой двумя винтами. Двумя болтами

цилиндр прикрепляется к направляющим

пальцам, установленным в отверстиях

направляющей колодок. Тормозные колодки

поджаты пружинами к пазам направляющей

колодок. В цилиндре размещен поршень с

уплотнительным резиновым кольцом

прямоугольного сечения. За счет упругости

этого кольца определяется непрерывный

оптимальный промежуток между тормозными

колодками и диском. Тормозной конструкция

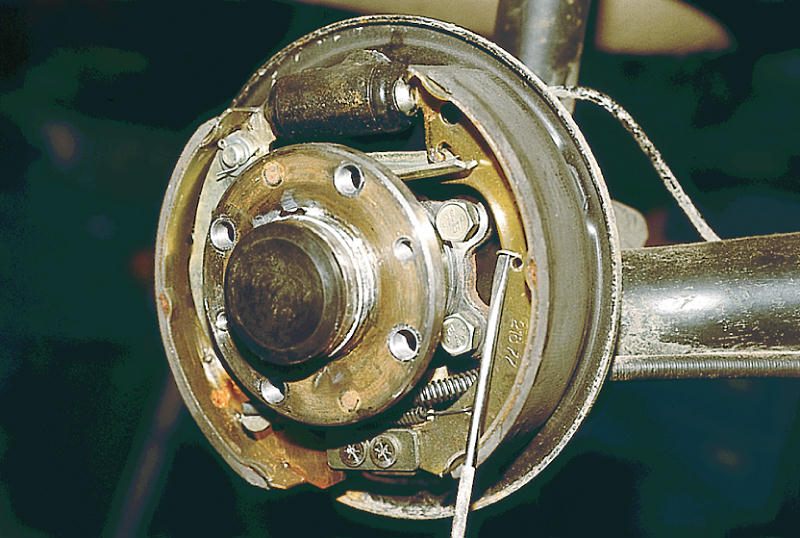

заднего колеса — барабанный, с

двухпоршне-вым колесным цилиндром и

автоматической регулировкой зазора

между колодками и барабаном.

Устройство

автоматической корректировки зазора

расположено в колесном цилиндре. Главный

элемент устройства — стальное разрезное

упорное кольцо, установленное на поршне

с осевым зазором 1,25-1,65 мм. Упорные кольца

(по 2 на цилиндр) вставлены в цилиндр с

натягом, обеспечивающим напряжение

сдвига по зеркалу цилиндра не менее 350

Н, что преувеличивает напряжение стяжных

пружин тормозных колодок. При износе

тормозных накладок упорные кольца под

влиянием поршней сдвигаются на величину

износа. В случае дефекты зеркала цилиндра

под влиянием механических примесей,

попавших в тормозную жидкость, или под

влиянием коррозии (наличие водной мaccы

в тормозной жидкости), кольца могут

«закиснуть» в цилиндре и один или даже

пара поршня потеряют подвижность.

Цилиндры в этом случае нужно заменить.

защита тормозного диска

Рабочая

тормозная конфигурация — гидравлическая,

двухконтурная (с диагональным разделением

контуров), с регулятором давления в

гидроприводе тормозных механизмов

задних колес, вакуумным усилителем

тормозов и датчиком недостаточного

уровня жидкости в бачке. В нормальном

режиме, когда конфигурация исправна,

работают тормозные механизмы обоих

контуров: невинный передний — левый

задний и левый передний — невинный

задний. При отказе (разгерметизации)

одного из контуров другой контур

обеспечивает торможение автомобиля,

хотя и с меньшей эффективностью.

Педаль

тормоза — подвесного типа, снабжена

возвратной пружиной. Над педалью

расположен выключатель сигналов

торможения, контакты которого замыкаются

при надавливании педали. Для уменьшения

усилия на педали тормоза служит вакуумный

усилитель, использующий разрежение в

ресивере работающего двигателя. Вакуумный

усилитель расположен между толкателем

педали и главным тормозным цилиндром

и прикрепляется к щитку передка.

Главный

тормозной цилиндр прикрепляется к

корпусу вакуумного усилителя на двух

шпильках. В отверстия, расположенные в

верхней части цилиндра, через резиновые

уплотнитель-ные втулки вставлен

пластмассовый емкость с датчиком

недостаточного уровня жидкости.

Тормозной

конструкция переднего колеса — дисковый,

вентилируемый, с од-нопоршневой плавающей

скобой. Плавающая скоба переднего

тормозного устройства включает в себя

суппорт и колесный цилиндр, стянутые

между собой двумя винтами. Двумя болтами

цилиндр прикрепляется к направляющим

пальцам, установленным в отверстиях

направляющей колодок. Тормозные колодки

поджаты пружинами к пазам направляющей

колодок. В цилиндре размещен поршень с

уплотнительным резиновым кольцом

прямоугольного сечения. За счет упругости

этого кольца определяется непрерывный

оптимальный промежуток между тормозными

колодками и диском. Тормозной конструкция

заднего колеса — барабанный, с

двухпоршне-вым колесным цилиндром и

автоматической регулировкой зазора

между колодками и барабаном.

Устройство

автоматической корректировки зазора

расположено в колесном цилиндре. Главный

элемент устройства — стальное разрезное

упорное кольцо, установленное на поршне

с осевым зазором 1,25-1,65 мм. Упорные кольца

(по 2 на цилиндр) вставлены в цилиндр с

натягом, обеспечивающим напряжение

сдвига по зеркалу цилиндра не менее 350

Н, что преувеличивает напряжение стяжных

пружин тормозных колодок. При износе

тормозных накладок упорные кольца под

влиянием поршней сдвигаются на величину

износа. В случае дефекты зеркала цилиндра

под влиянием механических примесей,

попавших в тормозную жидкость, или под

влиянием коррозии (наличие водной мaccы

в тормозной жидкости), кольца могут

«закиснуть» в цилиндре и один или даже

пара поршня потеряют подвижность.

Цилиндры в этом случае нужно заменить.

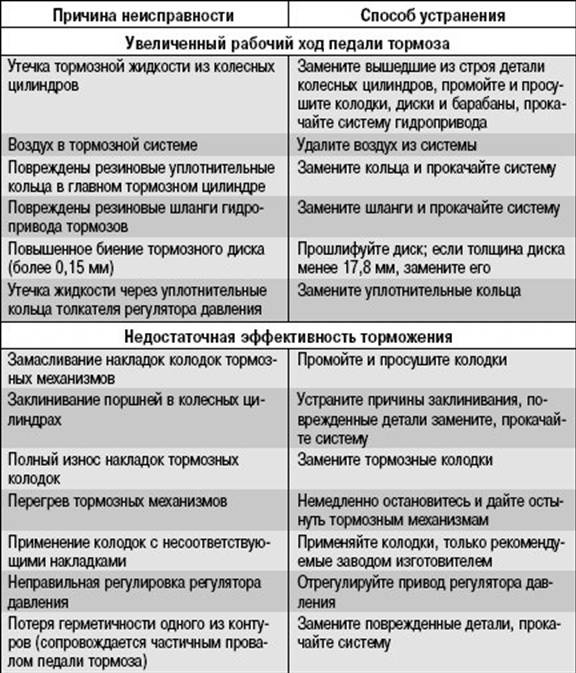

Неисправности тормозной системы .

Перечень работ выполняемых при техническом обслуживаний тормозной системы.

Техническое обслуживание карбюраторов является

профилактическим мероприятием, проводимым принудительно в плановом порядке через определенный пробег подвижного состава в объеме принятого перечня операций.

Виды Технического обслуживания:

Ежедневное обслуживание

Первое техническое обслуживание

Второе техническое обслуживание

Сезонное обслуживание

Качественное и своевременное техническое обслуживание тормозной системы на протяжении их срока службы обеспечивает их безотказную работу между обслуживаниями и способствует снижению потребности в их ремонте.

В своей дипломной работе я рассказываю о неисправности тормозной системы автомобиля. Даю перечень работ выполняемых по этому автомобилю при различных видах технического обслуживания.

Описываю порядок проведения работ по техническому обслуживанию.

Ежедневное техническое обслуживание (ЕО) .

Осмотр тормозной системы с целью выявления явных неисправностей и отказов.

Проверка действия тормозов на ходу автомобиля.

Первое техническое обслуживание (ТО1). Выполняются те же работы , что при Ежедневном обслуживаний и ещё дополнительные 2 работы перечисленные в пунктах 2.1.,2.2.

Регулировка свободного хода педали.

Регулировка стояночного тормоза.

Второе техническое обслуживание (ТО2). Второе техническое обслуживание (ТО2). Выполняются те же работы , что при первом техническом обслуживании и ещё дополнительные 7 работы перечисленные в пунктах 3.1…3.5.

Подтяжка креплений тормозных камер и тормозных дисков.

Проверка уровня тормозной жидкости, при необходимости долить.

Проверка и регулировка зазора между тормозными колодками и барабаном .

Проверка действия вакуумного усилителя.

Удаление воздуха из гидропривода.

Сезонное техническое обслуживание (СО).

Промывка воздушного фильтра вакуумного усилителя.

Проверка состояния деталей колёсных тормозных механизмов со снятием с автомобиля.

Проверка состояния тормозных кранов, тормозных камер, гидрокамеры со снятием с автомобиля и разборкой.

Замена тормозной жидкости раз в 5 лет .

Порядок выполнения работ при техническом обслуживаний

тормозной cистемы.

Прокачка тормозной системы

Нахождение воздуха в системе снижает эффективность торможения. На наличие воздуха в тормозной системе указывают увеличение рабочего хода педали тормоза и ее «мягкость». В этом случае гидравлический привод необходимо прокачать. Прокачку производят после любого ремонта, при котором вскрывалась система трубопроводов.

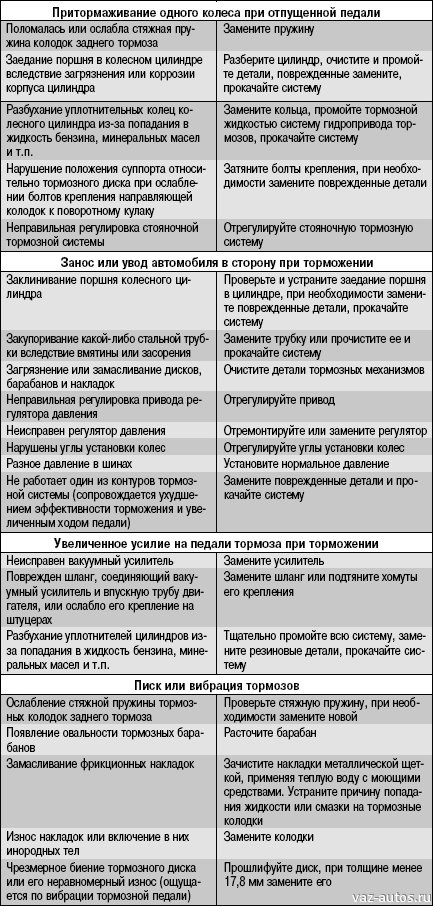

Прокачку тормозной системы выполняют два человека. Сначала прокачивают задний, потом передний контур тормозов. Для этого отворачивают пробку бачка и доливают тормозную жидкость до нормы, затем снимают защитные колпачки со штуцеров и протирают их чистой тряпкой. Надевают на конец штуцера резиновый шланг из комплекта принадлежностей и погружают второй конец шланга в стеклянную банку, до половины заполненную водой (рис. 1). Второй механик 3–4 раза резко нажимает на педаль тормоза с интервалом между нажатиями 2—3 с и удерживает педаль в нажатом положении.

Рисунок 1. Прокачка тормозной системы

Штуцер отворачивают на половину оборота, нажатием на педаль вытесняя из системы жидкость вместе с воздухом через шланг в сосуд. После того, как педаль тормоза достигнет крайнего нижнего положения и жидкость перестанет вытекать, необходимо завернуть штуцер.

Нажатие на педаль и отвертывание штуцера необходимо повторять, пока не прекратится выход пузырьков воздуха из шланга. После этого, придерживая педаль тормоза нажатой, нужно завернуть штуцер до упора, снять шланг, протереть конец штуцера насухо и надеть на него защитный колпачок. В процессе прокачки нужно следить, чтобы уровень жидкости в бачке не уменьшался ниже минимально допустимого.

Если после прокачки повышенная «мягкость» в конце хода педали ощущается по-прежнему, прокачку необходимо повторить для каждой пары колес через два штуцера одновременно.

Проверка и регулировка стояночного тормоза

Если автомобиль не затормаживается стояночным тормозом на уклоне до 30% при перемещении рычага на 5 зубцов сектора, возможно, несколько растянулся трос. В этом случае нужно отрегулировать ход рычага натяжным устройством. Для этого рычаг переводим в крайнее нижнее положение, поднимаем его вверх на два зубца сектора (на два щелчка), отпускаем контргайку и натягиваем трос, вращая регулировочную гайку. После этого, затянув контргайку, необходимо проверить, остается ли автомобиль в заторможенном состоянии при перемещении рычага на 4—5 зубцов.

Если стояночный тормоз действует плохо при правильной регулировке рычага, причиной может быть не отрегулированное положение разжимных рычагов тормозных механизмов задних колес. Для регулировки необходимо установить рычаг в крайнее переднее положение, отвернуть гайку регулировочного наконечника, снять тормозной барабан с заднего колеса и убедиться, что прижимной рычаг под действием пружины троса легко передвигается в крайнее заднее положение до упора в обод колодки. Затем регулируют зазор между наконечником троса и ободом колодки путем вращения эксцентрикового регулировочного винта, после чего гайку эксцентрикового винта затягивают.

Замена тормозной жидкости

Плановую замену тормозной жидкости обычно проводят зимой, не реже чем через каждые 50 тыс. км пробега. Тормозную жидкость нельзя отсасывать ртом через шланг, так как она ядовита. Кроме этого, тормозная жидкость очень едкая, поэтому следует избегать ее попадания на окрашенные поверхности. Если это случилось, необходимо вытереть загрязненное место и хорошо промыть чистой водой. Так как тормозная жидкость поглощает влагу из воздуха, хранят ее только в закрытых емкостях. Она не должна контактировать с маслами и смазкой, так как при загрязнении маслом тормозная жидкость выводит тормозную систему из строя. Использованную тормозную жидкость вновь в систему не заливают. При удалении воздуха из тормозной системы применяют только новую тормозную жидкость.

Для замены тормозной жидкости автомобиль устанавливают на подъемник или смотровую яму, снимают защитные колпачки со штуцеров, надевают на штуцеры резиновые шланги, другие концы которых опускают в стеклянные банки. Один механик отвертывает штуцеры на половину или на три четверти оборота. Второй механик 3–4 раза резко нажимает на педаль тормоза и плавно опускает педаль с интервалом между нажатиями 2–3 с, затем удерживает педаль нажатой. Жидкость будет вытекать из системы.

После того, как жидкость перестанет вытекать, нужно завернуть все штуцеры и слить жидкость из банок. Затем в бачок заливают свежую тормозную жидкость и вновь отворачивают штуцеры. Второй механик опять нажимает на педаль тормоза. При этом нужно следить, чтобы уровень тормозной жидкости в бачке не опускался ниже отметки MIN. Когда в стеклянной банке снова появится жидкость, штуцеры заворачивают. После замены тормозной жидкости систему прокачивают.

Проверка элементов тормозной системы

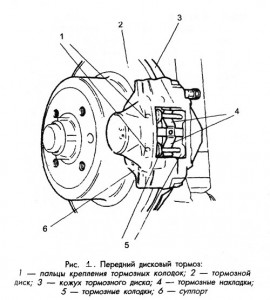

Проверка

тормозных колодок дисковых тормозов.Обе

пары тормозных колодок передних дисковых

тормозов в автомобилях ВАЗ заменяют

одновременно при износе накладок до

толщины 1,5 мм (рис.1). В автомобилях других

марок границы износа накладок могут

быть иными. Если колодки снимают не для

замены, то необходимо их пометить, чтобы

при сборке поставить каждую на свое

место. Чтобы снять тормозные колодки,

необходимо вынуть шплинты и пальцы с

пружинами. Перед установкой колодок

проверяют тормозной диск. На нем не

должно быть повреждений и глубоких

рисок. Изношенныйдискзаменяют новым.

Рисунок 1.Передний дисковый тормоз

Для установки колодок необходимо переместить поршни как можно глубже внутрь цилиндров. Здесь следует обратить внимание на то, чтобы резиновые защитные уплотнители поршней находились в гнездах и не были повреждены. При необходимости их заменяют.

Крышку бачка держат открытой и, если нужно, отбирают тормозную жидкость, чтобы она не переливалась, так как при перемещении поршней внутрь цилиндров уровень жидкости в бачке повышается. Затем устанавливают колодки, вставляют пальцы с пружинами, ставят шплинты и пружины.

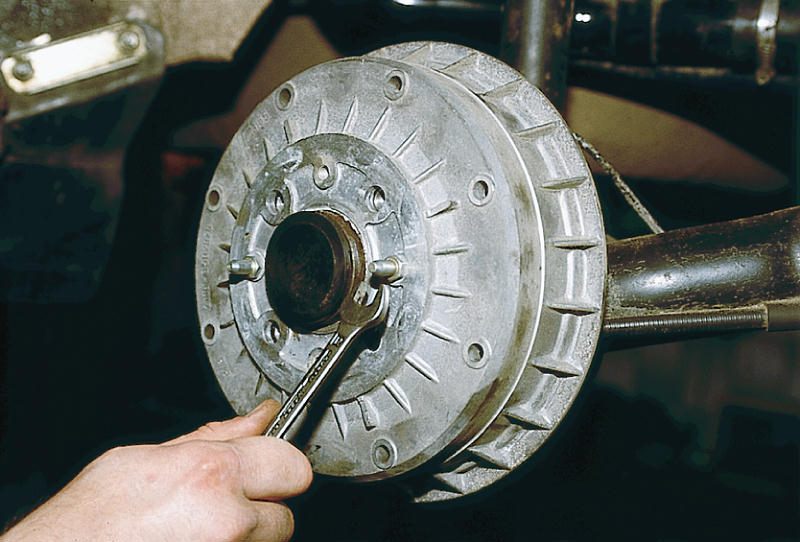

Проверка задних барабанных тормозов. Состояние колодок задних барабанных тормозов необходимо проверять через каждые 20–30 тыс. км пробега. Для проверки автомобиль устанавливают на ровной площадке и кладут под колеса упоры. Снимают автомобиль со стояночного тормоза и ослабляют болты крепления заднего колеса путем поддомкрачивания. Снимают тормозной барабан.

Отвертывают болты, вставляют их в технологические отверстия и завертывают до отделения барабана. Для облегчения снятия и установки тормозного барабана в зазор между ступицей и барабаном наносят на 15 мин препарат «Унисма— 1». Если тормозной барабан не снимается, особенно когда рабочий тормозной цилиндр не действует, необходимо просверлить несколько отверстий диаметром 3 мм в барабане вплотную к выступающей части полуоси. Сверление начинают по стыку барабана и полуоси, затем сверло отожмется от полуоси, как от более твердого материала, и в барабане образуется полуовальный паз, открытый в сторону полуоси, через который тормозная жидкость проникнет в зону контакта и облегчит снятие барабана.

После снятия тормозного барабана необходимо проверить состояние тормозных колодок с накладками и рабочей поверхности тормозного барабана. Сломанные, изношенные, деформированные колодки заменяют новыми.

Ремонт.

Маршрутно-технологический процесс ремонта карбюратора.

Маршрутно-технологический процесс это план по которому в мастерской производят приём автомобиля его диагностику и ремонт нужных узлов и деталей. Состав плана:

Приём автомобиля в ремонт

Моечные операций.

Снятие узлов и деталей тормозной системы.

Разборка приборов тормозной системы.

Контроль и дефектовка деталей.

Восстановительный ремонт деталей.

Комплектовка деталей.

Сборка узлов системы.

Стендовые испытания тормозной системы.

Установка узлов и деталей системы на автомобиль.

Дорожные испытания.

Выдача автомобиля из ремонта

Приём автомобиля в ремонт.

Предприятие, эксплуатирующее автомобили (заказчик), направляет и сдает подлежащие ремонту автомобили и агрегаты, руководствуясь существующими положениями, а АРП принимает их на основании тех же положений. Технические условия на сдачу автомобилей и агрегатов в капитальный ремонт должны соответствовать требованиям ГОСТов и руководствам на капитальный ремонт.

Заказчик сдает в ремонт автомобили и агрегаты, выработавшие установленный ресурс, достигшие предельного состояния и имеющие аварийные повреждения, которые могут устраняться только на предприятиях по капитальному ремонту при наличии соответствующего акта; достигшие предельного состояния, но не выработавшие установленного ресурса с приложением соответствующего акта. Автомобили и агрегаты, направляемые в ремонт, должны быть комплектными и иметь лишь те неисправности, которые возникли в результате естественного износа деталей.

Наружные поверхности автомобилей и агрегатов должны быть очищены от грязи. Автомобили и агрегаты не должны иметь деталей, которые отремонтированы способами, исключающими возможность последующего их использования или ремонта и иметь годные к эксплуатации аккумуляторы и шины. Все сборочные единицы, детали и приборы должны быть закреплены на машине в соответствии с его конструкцией.

Техническое состояние автомобилей, сдаваемых в КР, должно обеспечивать, как правило, возможность запуска двигателя и испытания пробегом до 3 км.

Техническое состояние агрегатов осуществляется на контрольно-испытательных стендах. Для определения технического состояния автомобилей и агрегатов необходимо использовать средства диагностирования. Результатом диагностирования является заключение о техническом состоянии автомобилей и агрегатов с указанием места, вида и причины дефекта. При приемке автомобиля в ремонт составляется приемо-сдаточный акт по установленной форме в трех экземплярах. В акте отмечается техническое состояние и комплектность сдаваемого в ремонт объекта. Акт подписывается представителями АРП и заказчика. Первый и третий экземпляры акта остаются на ремонтном предприятии, а второй выдается заказчику. Сборочные единицы, сдаваемые в ремонт отдельно, должны иметь справку, подтверждающую необходимость капитального ремонта, составленную заказчиком. Двигатели и их сборочные единицы сдаются в КР согласно с требованиями ГОСТов и техническими условиями на ремонт.

Процесс приемки состоит из следующих стадий:

- предварительный технический осмотр и выявление комплектности;

- наружная мойка;

- окончательный технический осмотр.

Ремонтному предприятию предоставляется право при приемке вскрывать любую сборочную единицу.

Если машина или сборочная единица не отвечает техническим условиям на приемку, то она в капитальный ремонт не принимается, но может быть принята в восстановительный ремонт. Принятые в ремонт автомобили и агрегаты отправляются на склад ремонтного фонда, где и хранятся до поступления в ремонт. Ремонтный фонд (автомобили и агрегаты) можно хранить под навесами на площадках с твердым покрытием. Склады ремонтного фонда должны быть оборудованы (с учетом вида изделия и программы производства) стеллажами, в том числе многоярусными, монорельсами, кранами-штабелерами, обеспечивающими возможность установки, снятия и транспортирования ремонтного фонда. Топливную аппаратуру и электрооборудование хранят в закрытых вентилируемых помещениях. Не допускается совместное хранение топливной аппаратуры, электрооборудования и веществ, вызывающих коррозию.

Моечные операций.

Мойка автомобиля и её агрегата, узлов и деталей представляет собой отчистка грязи, бензина и других стойких загрязнений с поверхности отчищаемых деталей, а так же смывание грязи водой под давлением.

Моечные операции проводят также с применением синтетических моющих средств, включающих как главный компонент поверхностно-активные вещества ( ПАВ) и такие активные добавки ( электролиты), как кальцинированная сода, жидкое стекло и др. В частности, вместо каустической соды можно применять такие препараты, как AM-15, МЛ-51, МЛ-52 и растворы ПАВ. Существует два способа мойки это механическая и ручная.

Механическая мойка представляет собой механизированную отчистку автомобиля или деталей от стойких загрязнений с применением синтетических моющих средств.

Мойка кузова автомобиля производят в автоматизированной моечной машине. Сначала машину загоняют в моечную машину на подвижный конвейер, включают мойку. Сначала распылители распыляют на поверхности машины воду или чистящее средство вместе с водой. Затем автоматические щёточные валы счищают всю грязь с поверхности машины. После душ из воды смывает оставшееся чистящее средство и грязь. В конце отчистки машина обдувается воздухом через калориферы или вручную полотенцем. Так же моечная машина должна быть оборудована стоком для слива воды подводом чистой воды и хорошим освещением.

Мойка деталей производят в моечной машине с применением сильных моющих средств. Сначала детали загружают в сетчатую корзину и загружают её в моечную машину. Запускают. Детали отчищаются струёй горячей воды через распылители со всех сторон. Мойка длиться от 0.5 до 1.5 часа. После детали сушат.

Ручная мойка представляет собой отчистку поверхности кузова автомобиля, узлов и деталей путём смывания грязи и стойких загрязнений с применением тряпки, щётки, ветоши и конечно же с применением чистящих средств. Машина устанавливается на ровную площадку имеющую сток для слива жидкости и подвод воды под давлением. Наносят чистящее средство состоящее из воды и ПАВ. Щёткой счищают грязь и пыль потом смывают чистой водой и вытирают оставшеюся воду полотенцем.

Детали отчищают в ёмкости с помощью сильных чистящих средств, щётки или ветоши. Хорошенько сушат детали. При необходимости отчистку производят повторно.

Снятие узла с автомобиля.

Тормозная система двухконтурная, диагональная. Передние тормоза дисковые задние барабанные.

.

Снятие вакуумного усилителя Лада Калина

На автомобили Лада Калина устанавливаются вакуумные усилители 1118-3510006-01, 1118-3510010-10 или 2123-3510008.

Д ля

демонтажа вакуумного усилителя на

автомобиле Лада Калина ам потребуются:

ключ на 13 мм, пассатижи и отвертка с

плоским лезвием.

ля

демонтажа вакуумного усилителя на

автомобиле Лада Калина ам потребуются:

ключ на 13 мм, пассатижи и отвертка с

плоским лезвием.

Операции снятия вакуумного усилителя с автомобиля Лада Калина

1 .

Снимите аккумулятор с автомобиля

(см.Снятие и установка аккумуляторной

батареи). Освободившееся место позволит

вам более удобно проводить последующие

операции

2. Открутите две гайки

крепления главного тормозного цилиндра

к вакуумному усилителю. Гайки накручены

на шпильки установленные на вакуумном

усилителе.

3. Аккуратно не изгибая и

не перекручивая трубки тормозной системы

, отведите в сторону главный тормозной

цилиндр.

.

Снимите аккумулятор с автомобиля

(см.Снятие и установка аккумуляторной

батареи). Освободившееся место позволит

вам более удобно проводить последующие

операции

2. Открутите две гайки

крепления главного тормозного цилиндра

к вакуумному усилителю. Гайки накручены

на шпильки установленные на вакуумном

усилителе.

3. Аккуратно не изгибая и

не перекручивая трубки тормозной системы

, отведите в сторону главный тормозной

цилиндр.

4. Придерживая обратный клапан, отсоедините от него мягкий резиновый шланг. Можно снять штуцер и вместе со шлангом, так как показано на фото.

Через

этот шланг происходит разряжение

внутреннего пространства вакуумного

цилиндра. При обратной установке шланга

с штуцером, обратить внимание на

обсепечение герметичности в месте его

соединения с обратным клапаном

установленным в корпусе вакуумного

усилителя.

5. Теперь необходимо со

стороны салона снять стопорную скобу,

установленную на пальце педали тормоза.

Скоба удерживает палец на месте.

Через

этот шланг происходит разряжение

внутреннего пространства вакуумного

цилиндра. При обратной установке шланга

с штуцером, обратить внимание на

обсепечение герметичности в месте его

соединения с обратным клапаном

установленным в корпусе вакуумного

усилителя.

5. Теперь необходимо со

стороны салона снять стопорную скобу,

установленную на пальце педали тормоза.

Скоба удерживает палец на месте.

6 .После

демонтажа скобы вытащить палец из педали

тормоза, отсоединив тем самым толкатель

вакуумного усилителя от педали.

.После

демонтажа скобы вытащить палец из педали

тормоза, отсоединив тем самым толкатель

вакуумного усилителя от педали.

7. Отвернуть гайки крепления вакуумного усилителя. Гайки видны на фото снизу (фото со стороны салона)

8 .

Снять вакуумный усилитель с автомобиля.

При замене обратить внимание на

маркировку, устанавливайте ваккумный

усилитель с тем же каталожным номером.

.

Снять вакуумный усилитель с автомобиля.

При замене обратить внимание на

маркировку, устанавливайте ваккумный

усилитель с тем же каталожным номером.

9. Установить вакуумный усилитель в обратном порядке, на поверхность соприкосновения вакуумного усилителя со щитом передка нанести герметик.

Снятие главного тормозного цилиндра и его бачка.

Необходимость снятия бачка тормозной жидкости и главного тормозного цилиндра возникает в случае негерметичности корпусных деталей и уплотнений (при пропусках во внешнюю среду или внутри тормозного цилиндра между манжетами). Как правило сопутствующими признаками является утечка тормозной жидкости, не эффективное торможение.

Для демонтажа бачка с тормозного цилиндра автомобиля Лада Калина нам понадобятся:

отвертка с плоским лезвием, ключи «на 10 мм» и «на 13 мм».

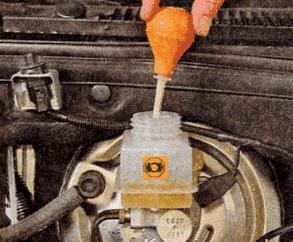

1. Снять аккумулятор. Освободившееся пространство позволит удобно осуществлять последующие операции снятия бачка для тормозной жидкости установленном на главном тормозном цилиндре 2. Отключить электрический штекер расположенный на крышке бачка. 3. Открутить крышку бачка с датчиком уровня тормозной жидкости. 4. Удалить тормозную жидкость из пластикового бачка.

Для удаления жидкости можно воспользоваться резиновой грушей или шприцем. 5. Отогнать пластиковые крепления фиксирующие бачок,

потяните бачок вверх и снимите его с главного тормозного цилиндра. 6. Бачок для тормозной жидкости устанавливается в обратном порядке. 7. После установки бачка, налейте тормозную жидкость между метками минимум и максимум.

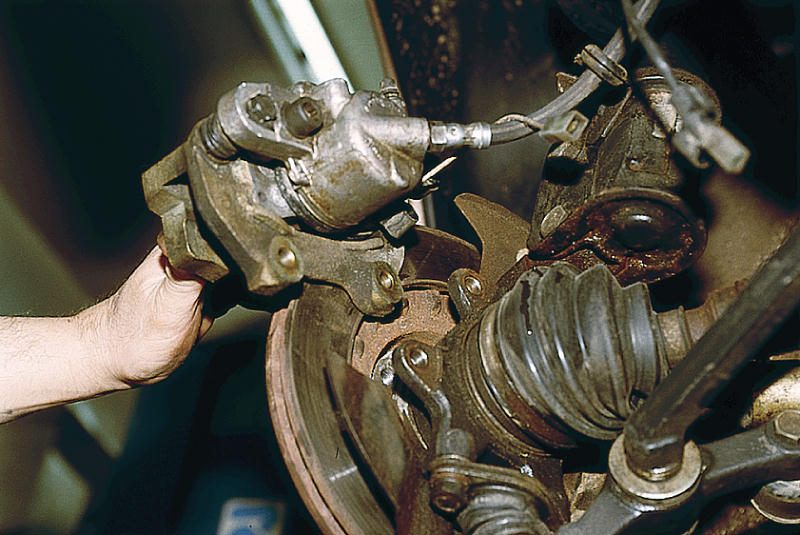

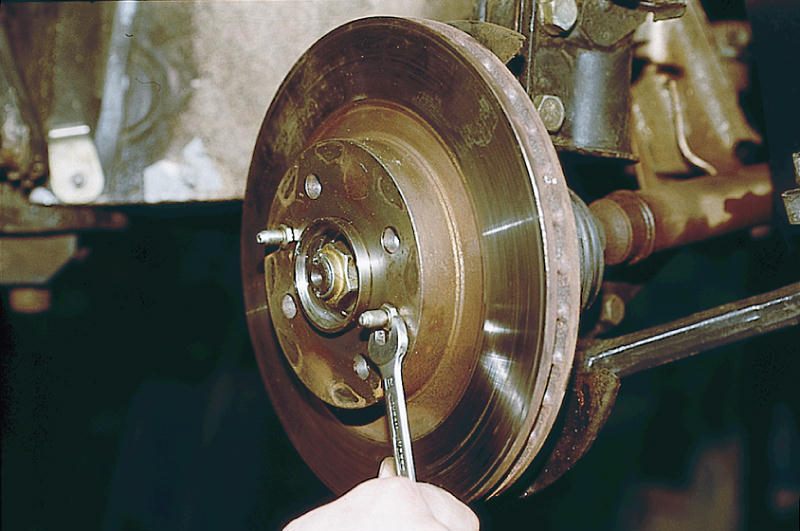

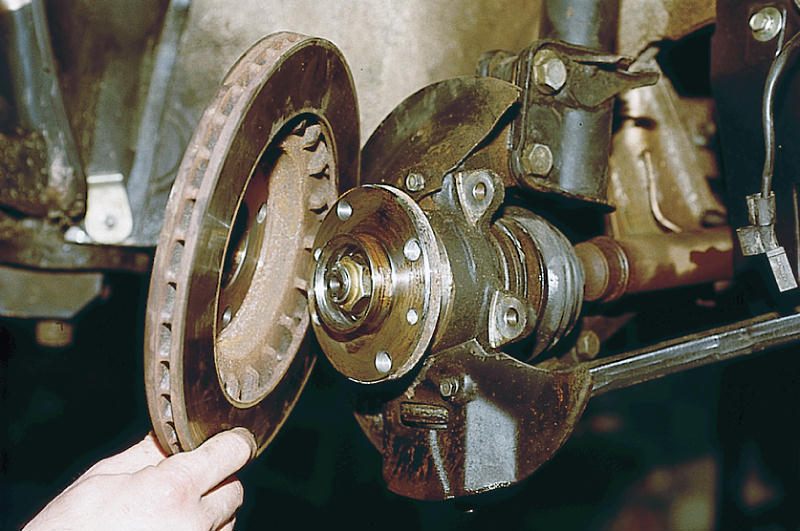

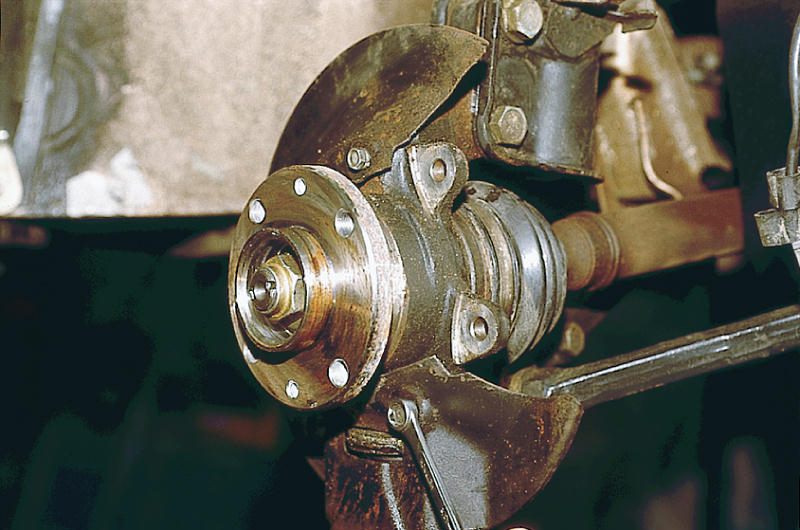

Снятие тормозного цилиндра, тормозного диска, грязезащитного кожуха

В данной статье приведены операции по снятию тормозного цилиндра, снятию тормозного механизма в сборе вместе с тормозным цилиндром, и алгоритм снятия тормозного диска, для его ревизии, проточки или замены. Для проведения операция вам понадобяться: ключ на 12, 13, 17 мм, отвертка с плоским лезвием, шестигранный ключ.

Далее приведены непосредственно операции по снятию на автомобиле тормозного механизма, цилиндра, диска и грязезащитного кожуха предотвращающего попадание грязи и влаги на тормозной диск.

П оддомкрачиваем

автомобиль, вывешивая то колесо на

котором планируем проведение операций.

Снимаем колесо.

оддомкрачиваем

автомобиль, вывешивая то колесо на

котором планируем проведение операций.

Снимаем колесо.

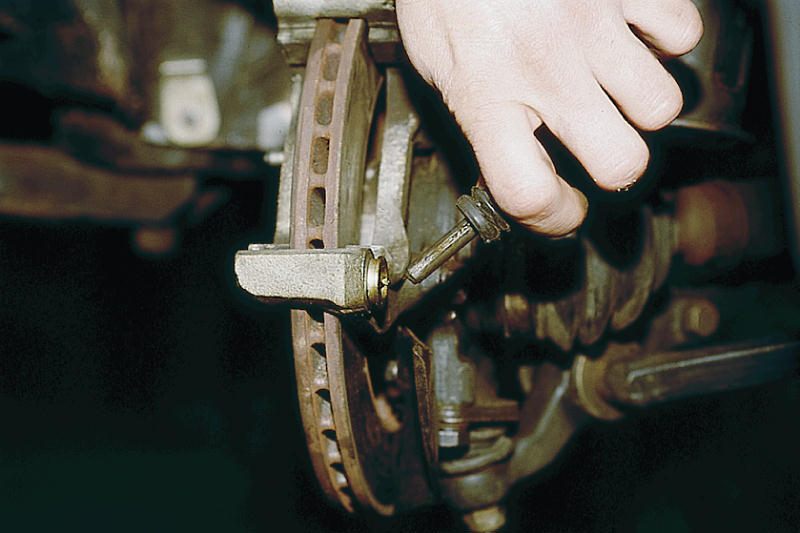

Д ля

демонтажа тормозного цилиндра при

использовании ключей на "13" и

"на 17" мм отворачиваем два болта

(с двух сторон цилиндра) удерживающих

тормозной цилиндна поворотном кулаке.

ля

демонтажа тормозного цилиндра при

использовании ключей на "13" и

"на 17" мм отворачиваем два болта

(с двух сторон цилиндра) удерживающих

тормозной цилиндна поворотном кулаке.

Для

удобства работы сборку суппорт и цилиндр

лучше установить в тиски. При этом

для того чтобы не повредить геометрию

деталей, используем ткань, для того

чтобы обернуть зажимаемые поверхности

и не затягивайте тиски слишком

сильно. Шестигранником на 10 мм

отворачиваем два болта крепления

цилиндра к суппорту.

Для

удобства работы сборку суппорт и цилиндр

лучше установить в тиски. При этом

для того чтобы не повредить геометрию

деталей, используем ткань, для того

чтобы обернуть зажимаемые поверхности

и не затягивайте тиски слишком

сильно. Шестигранником на 10 мм

отворачиваем два болта крепления

цилиндра к суппорту.

После демонтировать цилиндр. При необходимости откручиваем тормозной шланг. медная прокладка установленная в соединении тормозной шланг и тормозной цилиндр одноразовая, повторная установка не будет гарантировать герметичности соединения.

Снимаем защинтый чехол

С нимаем

передний тормозной механизм в сборе

(не отсоединяя от гидросистемы, чтобы

в последствии не прокачивать ее). Механизм

подвешиваем в арке, закрепив его например

к витку пружины проволокой или веревкой.

Гибкий резиновый тормозной шланг не

должен сильно быть изогнут и натянут.

нимаем

передний тормозной механизм в сборе

(не отсоединяя от гидросистемы, чтобы

в последствии не прокачивать ее). Механизм

подвешиваем в арке, закрепив его например

к витку пружины проволокой или веревкой.

Гибкий резиновый тормозной шланг не

должен сильно быть изогнут и натянут.

Ключом "на 12" отворачиваем направляющие штифты, также бывают штифты с ключом под 7 мм ...

Снимаем тормозной диск с фланца на котором он был установлен.

Для снятия кожуха необходимо открутить три болта крепления. Кожух крепиться к поворотному кулаку. головки болтов выполнены под ключ 10 мм.

У становить

автомобиль на вертикальную поверхность.

Разблокировать ручной тормоз полностью.

Включить передачу в МКП. Подложить под

передние колеса стопорные башмаки.

Снять колесо со стороны с которой

предполагается замена задних тормозных

колодок

становить

автомобиль на вертикальную поверхность.

Разблокировать ручной тормоз полностью.

Включить передачу в МКП. Подложить под

передние колеса стопорные башмаки.

Снять колесо со стороны с которой

предполагается замена задних тормозных

колодок

1. Снять тормозной барабан, для этого открутите две шпильки

и сбить равномерно простукивая барабан с обратной стороны по его ободу.

2 .

верхнюю пружину оттянуть ее отверкой

или пассатижами.

.

верхнюю пружину оттянуть ее отверкой

или пассатижами.

И снять пружину

и аналогично нижнюю стяжку.

3. Снять направляющую пружину передней и задней колодки.

Снять разжимную планку

Задняя

колодка также имеет рычаг для разведения

колодок с помощью ручного тормоза. Рычаг

необходимо будет вывести из зацепления

с петлей тормозного троса.

Задняя

колодка также имеет рычаг для разведения

колодок с помощью ручного тормоза. Рычаг

необходимо будет вывести из зацепления

с петлей тормозного троса.

5 Вынуть шплинт и шайбу удерживающий

палец в задней колодке. Удалить палец

и демонтируйте рычаг с задней тормозной

колодки.

Вынуть шплинт и шайбу удерживающий

палец в задней колодке. Удалить палец

и демонтируйте рычаг с задней тормозной

колодки.

Снятие с автомобиля стояночного тормоза.

Устанавливаем автомобиль на смотровую канаву или подъемник. Снятие троса стояночного тормоза показано на примере правого троса. Рычаг привода стояночного тормоза опускаем в крайнее нижнее положение. Выводим рычаг ручного привода колодок из наконечника троса (см. Замена задних тормозных колодок). Ключом "на 10" отворачиваем гайку скобы крепления оболочки троса к балке задней подвески.

Снимаем скобу крепления троса.

Выводим оболочку троса из держателя.

Отверткой отгибаем три скобы крепления оболочки троса к кузову.

Вынимаем трос из щита тормозного механизма. Ключом и высокой головкой "на 13" отворачиваем контргайку и регулировочную гайку тяги.

Выводим наконечник троса из прорези уравнителя.

Вынимаем наконечник оболочки троса из кронштейна.

Аналогичным образом снимаем левый трос стояночного тормоза. Его демонтажу (в отличие от правого троса) мешает выпускная система. Снимаем трос и уравнитель.

Для снятия рычага привода стояночного тормоза и регулировочной тяги отворачиваем две гайки с тяги и снимаем уравнитель (тросы при этом не демонтируем). Снимаем крышку и корпус облицовки тоннеля пола (см. Cнятие панели приборов и воздуховодов отопителя). Головкой "на 10" отворачиваем четыре болта крепления кронштейна рычага к полу.

Крестообразной отверткой отворачиваем два самореза крепления кронштейна выключателя контрольной лампы стояночного тормоза… и снимаем кронштейн с выключателем.

Cдвинув рычаг вперед, снимаем его.

Расшплинтовываем ось регулировочной тяги.

Вынув ось, разъединяем регулировочную тягу и рычаг. Cборку и установку деталей и узлов стояночной тормозной системы проводим в обратной последовательности.

Прочее

Снимаем оставшиеся тормозные трубки и их кронштейны с днища автомобиля, так же снимаем трубки ведущие от вакуумного усилителя.

Складываем полученныедетали на удобную и ровную поверхность и подготавливаем их к контролю и дефиктовке.

Контроль и дефектовка деталей.

Основными дефектами, вызывающими остановку автомобиля на ремонт, в гидравлическом тормозном приводе являются износ накладок и барабанов, поломка возвратных пружин, срыв тормозных накладок, ослабление стяжной пружины и ее поломка.

При ремонте тормозные механизмы снимают с автомобиля, разбирают и очищают от грязи, остатков тормозной жидкости.

Очистка деталей осуществляется моющим раствором, промывкой водой и сушкой сжатым воздухом.

Необходимо промыть детали изопропиловым спиртом или тормозной жидкостью и внимательно осмотреть их. Поверхности деталей не должны иметь повреждений и заметного износа. Проверить состояние и упругость пружины втулки толкателя. Ее длина в свободном состоянии должна быть 13,3 мм, под нагрузкой 1,4+0,15 кгс — 7,5 мм.

На стенде проверить герметичность клапана регулятора давления, завальцованного в пробке.

Очистить все детали и внимательно проверить их состояние: нет ли признаков износа, повреждений или коррозии. Особое внимание обратить на поверхность поршня и цилиндра. Проверить направляющие пальцы и их уплотняющие чехлы. Убедиться, что на пальцах нет коррозии и повреждений, что они не заедают в отверстиях направляющей. Пальцы должны перемещаться свободно.

Проверить состояние тормозного диска. На его рабочей поверхности не допускаются задиры и глубокие риски, а также другие повреждения, от которых увеличивается износ накладок или уменьшается эффективность торможения. Проверить толщину диска, которая должна быть не менее 10,8 мм.

Проверить чистоту рабочих поверхностей цилиндра, поршней и упорных колец. Поверхности должны быть зеркальными, без видимых неровностей, чтобы не происходило утечки жидкости и преждевременного износа уплотнителей и поршней. Проверить состояние упорного винта, пружины, опорной чашки и сухарей.

Проверить состояние защитных колпачков

Внимательно проверить, нет ли на колодках повреждений и деформаций. Проверить упругость стяжных и направляющих пружин колодок. Стяжные пружины не должны иметь остаточных деформаций при растяжении нижней пружины усилием 14 кгс и верхней 30 кгс (у исправных пружин витки плотно соприкасаются друг с другом). Проверить чистоту накладок. Кроме того, проверить, нет ли утечки смазки внутри барабана.

Осмотреть тормозные барабаны

В гидравлическом тормозном приводе основными дефектами являются износ рабочих поверхностей главных и колесных тормозных цилиндров, разрушение резиновых манжет, нарушение герметичности трубопроводов, шлангов и арматуры.

Дефектами гидровакуумного усилителя являются износ, царапины, риски на рабочих поверхностях цилиндра и поршня, неплотное прилегание шарика к своему гнезду, износ и разрушение манжет, смятие кромок кольцевых диафрагм

конструкции и не взаимозаменяемы. Также стоит сказать о возможные неисправностях вакуумного усилителя. Вакуумный усилитель может не работать (тугая педаль тормоза) когда:

- не обеспечивается герметичность в месте соединения резиновый шланг - штуцер, (протяните хомуты на шланге); - в случае поломки обратного клапана установленного в корпусе ваккумного усилителя, (проверьте отсутствия замершего конденсата на перепускающих поверхностях клапана, характерно для холодного периода года); - порвалась мембрана внутри вакуумного усилителя (требуется замена усилителя в сборе); - также возможно забит шланг или он имеет повреждения целостности стенок. (замените шланг).

Восстановительный ремонт деталей.

№ |

Дефект |

Способ устранения |

Приспособления |

Инструменты и материалы |

|||||

2 |

3 |

4 |

5 |

||||||

Тормозной диск и барабан. |

|||||||||

1 |

Забоины,кольцевые задиры ,глубокие зарапины или износ на тормозном диске или барабане. |

Обработка на токарном станке, под ремонтный размерпри небольших повреждениях шлифовка рабочих поверхностей. |

Токарный станок либо углошлифовальная машина |

Резец, Насадка для шлифовки, шлифовальный круг, индикаторное приспособление со штативом. |

|||||

2 |

Деформация диска |

Восстановление происходит под прессом |

Пресс Гидравлический |

Прессовая форма для диска. |

|||||

Рабочий и Главный тормозные цилиндры |

|||||||||

3 |

Износ рабочей поверхности поршня |

Стачивание поверхности поршня под ремонтный размер либо гальваническое наращивание с последующей обработкой |

Токарный станок либо спец станок. гальваническая ванна |

Резец, насадка для фиксаций поршня, пруток железа, подвеска, лак защитный, шлифовальный круг. |

|||||

4. |

Износ цилиндра |

Зенкерование цилиндра под ремонтный размер либо гальваническое наращивание поверхности с последующей шлифовкой. |

Сверлильный станок либо фрезерный. Гальваническая ванна. |

Зенкер, пруток железа, подвеска, лак защитный, насадка для шлифовки, Индикаторное приспособление со штативом. |

|||||

Вакуумный усилитель |

|||||||||

5. |

Трещины и пробоины на корпусе вакуумного усилителя и расширительного бачка |

Восстановление с помощью пайки |

Паяльник |

Припой, пруток олова, насадка для плавки пластика. |

|||||

Либо заполнения трещин и пробоин эпоксидным составом |

|

Двухкомпонентный эпоксидный состав, наждачная бумага малой зернистости, |

|||||||

Резьбовые поверхности. |

|||||||||

6. |

Износ резьбовых поверхностей |

Резьбу проходят мечиком или плашкой. Если не помогает то нарезают резьбу под ремонтный размер. |

Сверлильный станок |

Мечик, Плашка, Сверла, |

|||||

Комплектовка деталей

Детали комплектуют согласно спецификаций на Узел или агрегат и получить недостающие детали со склада в виде новых либо восстановленных деталей.

Сборка узлов системы и установка узлов и деталей системы на автомобиль.

Сборка происходит в обратной последовательности разборки. При сборки счищают старые уплотнения и заменяют все уплотнения на новые промазывая уплотнения силиконовым герметиком с двух сторон , меняют тормозную жидкость , затяжку креплений производить с моментом согласно таблицы затяжки. Все соединения трубопроводов промазать силиконовым герметиком во избежаний протечек.

Стендовые испытания тормозной системы.

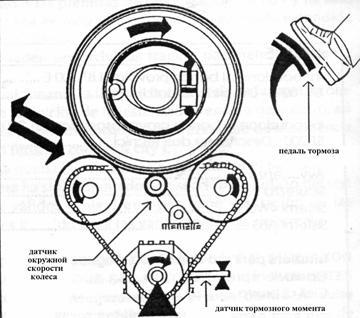

Находящиеся в эксплуатации автомобили испытывают на тормозную эффективность на стендах. ГОСТ 25478-91. Схема и внешний вид одного из вариантов такого стенда приведен на рисунках.

Стенд состоит из двух пар беговых барабанов, на которые устанавливаются колеса переднего либо заднего моста автомобиля (рис.4.2 в). Каждая пара барабанов цепным приводом связаны между собой и силовым электродвигателем (рис.4.2 а). Электродвигатель закреплен таким образом, что создаваемый им крутящий момент, равный тормозному моменту, фиксируется тензометрическим датчиком (рис.4.2 б). Специальный датчик стенда фиксирует окружную скорость колеса. Информация с датчиков передается в управляющий блок стенда (рис.4.2 г). Эффективность рабочей и запасной тормозных систем проверяют торможением автомобиля соответствующей системой с определенными усилиями воздействия на орган управления, предварительно доведя скорость вращения барабанов до соответствующей скорости (но не менее 40 км/ч). Предварительно определяется величина нормальной реакции на колесо. В моменнт когда относительное скольжение достигает 15-20% система фиксирует величину тормозного момента для колеса. После замеров нормальных реакций и тормозных моментов на колесах обоих мостов управляющий блок стенда подсчитывает удельную тормозную силу и коэффициент неравномерности тормозных сил, которые сравниваются с нормированными.

1) 2)

4)

4)

3)

Методика испытаний стояночной системы аналогична предыдущей.

Проверку эффективности вспомогательной системы проводят на стендах инерционного типа определением максимальной тормозной силы, развиваемой на колесах автомобиля с последующим расчетом удельной тормозной силы.

Дорожные испытания

Эффективность торможения и устойчивость АТС при торможении проверяют на стендах или в дорожных условиях.

Рабочую и запасную тормозные системы проверяют по эффективности торможения и устойчивости АТС при торможении, а стояночную и вспомогательную тормозные системы — по эффективности торможения. Использование показателей и методов проверки эффективности торможения и устойчивости АТС при торможении различными тормозными системами в обобщенном виде представлено в приложении В.

Средства измерений, применяемые при проверке, должны быть .работоспособны и метрологически поверены. Погрешность измерения не должна превышать при определении:

- тормозного пути.±5,0 %

- начальной скорости торможения.±1,0 км/ч

- тормозной силы. ±3,0 %

- усилия на органе управления.±7,0 %

- времени срабатывания тормозной системы ±0,03 с

- времени запаздывания тормозной системы ±0,03 с

- времени нарастания замедления ±0,03 с

- установившегося замедления 4,0 %

- давления воздуха в пневматическом или пневмогидравлическом

тормозном приводе 1 ... ±5,0 %

- усилия вталкивания сцепного устройства прицепов, оборудованных

инерционным тормозом. ±5,0 %

- продольного уклона площадки для выполнения торможений. ±1,0 %

- массы транспортного средства. ±3,0 %.

Примечание — Требование к погрешности измерения тормозного пути не распространяется на расчетное определение данного показателя по приложению. Допускается проверять показатели эффективности торможения и устойчивости АТС при торможении методами и способами, эквивалентными установленным настоящим стандартом, если они регламентированы нормативными документами

Условия проведения проверки технического состояния тормозного управления

АТС подвергают проверке при «холодных» тормозных механизмах.

Шины проверяемого на стенде АТС должны быть чистыми, сухими, а давление в них, должно соответствовать нормативному, установленному изготовителем АТС в эксплуатационной документации. Давление проверяют в полностью остывших шинах с использованием манометров, соответствующих ГОСТ 9921

.1.2.3 Проверки на стендах и в дорожных условиях (кроме проверки вспомогательной тормозной системы) проводят при работающем и отсоединенном от трансмиссии двигателе, а также отключенных приводах дополнительных ведущих мостов и разблокированных трансмиссионных дифференциалах (при наличии указанных агрегатов в конструкции АТС).

Показатели по 4.1.1, 4.1.3—4.1.5 проверяют на роликовом стенде для проверки тормозных систем, при наличии на переднем сиденье АТС категорий М, и N, водителя и пассажира. Усилие воздействия на орган управления тормозной системы увеличивают до значения, предусмотренного 4.1.1 или 4.1.5, или 4.1.7, за время приведения в действие согласно руководству (инструкции) по эксплуатации стенда.

Износ роликов стенда до полного стирания рифленой поверхности или разрушения абразивного покрытия роликов не допускается.

Проверки в дорожных условиях проводят на прямой ровной горизонтальной сухой чистой дороге с цементно- или асфальтобетонным покрытием. Торможение рабочей тормозной системой осуществляют в режиме экстренного полного торможения путем однократного воздействия на орган управления. Время полного приведения в действие органа управления тормозной системой не должно превышать 0,2 с.

Корректировка траектории движения АТС в процессе торможения при проверках рабочей тормозной системы в дорожных условиях не допускается (если этого не требует обеспечение безопасности проверок). Если такая корректировка была произведена, то результаты проверки не учитывают.

Общая масса технических средств диагностирования, применяемых при проверках в дорожных условиях, не должна превышать 25 кг.

АТС, оборудованные АБС, проверяют в указанных в 5.1.2.6 дорожных условиях.

При проведении проверок технического состояния на стендах и в дорожных условиях должны соблюдаться предписания по технике безопасности работ [3] и руководства (инструкции) по эксплуатации роликового стенда.

Проверка рабочей тормозной системы

Для проверки на стендах АТС последовательно устанавливают колесами каждой из осей на ролики стенда. Отключают от трансмиссии двигатель, дополнительные ведущие мосты и разблокируют трансмиссионные дифференциалы, пускают двигатель и устанавливают минимальную устойчивую частоту вращения коленчатого вала. Измерения проводят согласно руководству (инструкции) по эксплуатации роликового стенда. Для роликовых стендов, не обеспечивающих измерение массы, приходящейся на колеса АТС, используют весоизмерительные устройства или справочные данные о массе АТС. Измерения и регистрацию показателей на стенде выполняют для каждой оси АТС и рассчитывают показатели удельной тормозной силы и относительной разности тормозных сил колес оси по

При проверках в дорожных условиях эффективности торможения АТС без измерения тормозного пути допускается непосредственное измерение показателей установившегося замедления и времени срабатывания тормозной системы или вычисление показателя тормозного пути по методике, указанной в приложении Г, на основе результатов измерения установившегося замедления, времени запаздывания тормозной системы и времени нарастания замедления при заданной начальной скорости торможения.

При проверках на стендах относительную разность тормозных сил рассчитывают по приложению Г и сопоставляют полученное значение с предельно допустимыми по Измерения и расчеты повторяют для колес каждой оси АТС.

Устойчивость АТС при торможении в дорожных условиях проверяют путем выполнения торможений в пределах нормативного коридора движения. Ось, правую и левую границы коридора движения предварительно обозначают параллельной разметкой на дорожном покрытии. АТС перед торможением должно двигаться прямолинейно с установленной начальной скоростью по оси коридора. Выход АТС какой-либо его частью за пределы нормативного коридора движения устанавливают визуально по положению проекции АТС на опорную поверхность или по прибору для проверки тормозных систем в дорожных условиях при превышении измеренной величиной смещения АТС в поперечном направлении половины разности ширины нормативного коридора движения и максимальной ширины АТС.

При проверках в дорожных условиях эффективности торможения рабочей тормозной системой и устойчивости АТС при торможении допускаются отклонения начальной скорости торможения от установленного в значения не более ±4 км/ч. При этом должны быть пересчитаны нормативы тормозного пути по методике, наложенной в приложении

По результатам выполнения проверок в дорожных условиях или на стендах вычисляют указанные соответственно в показатели используя изложенную в приложении Г методику. АТС считают выдержавшими проверку эффективности торможения и устойчивости при торможении рабочей тормозной системой, если рассчитанные значения указанных показателей соответствуют приведенным в нормативам. Для АТС, не оборудованных АБС, вместо соответствия удельной тормозной силы нормативам допускается блокирование всех колес АТС на роликах стенда.

Проверка стояночной тормозной системы в дорожных условиях.

Проверку стояночной тормозной системы проводят посредством размещения АТС на опорной поверхности с уклоном, равным указанному в нормативному, затормаживания АТС рабочей тормозной системой, а затем - стояночной тормозной системой с одновременным измерением динамометром усилия, приложенного к. органу управления стояночной тормозной системы, и последующего отключения рабочей тормозной системы. При проверке определяют возможность обеспечения неподвижного состояния АТС под воздействием стояночной тормозной системы в течение не менее 1 мин.

Проверку на стенде проводят путем поочередного приведения во вращение роликами стенда и торможения колес оси АТС, на которую воздействует стояночная тормозная система. К органу управления стояночной тормозной системой прикладывают усилие по, контролируя его с погрешностью не более нормы. По результатам проверки, вычисляют удельную тормозную силу по методике, изложенной в приложении Г, с учетом примечаний, к таблице АЛ приложения А, и сравнивают полученное значение с нормативным, рассчитанным АТС считают выдержавшим проверку эффективности торможения стояночной тормозной системой, если удельная тормозная сила не менее рассчитанной нормативной или если колеса проверяемой оси блокируются на роликах стенда

Требования проверяют на стендах методами, установленными для проверки рабочей тормозной системы

Выдача автомобиля из ремонта

1. Инженер-консультант связывается с Заказчиком и сообщает о готовности автомобиля, ставит автомобиль на охраняемую стоянку .

2. Заказчик обязан соблюдать условия договора на техническое обслуживание автомобиля, а также настоящие Правила.

3. Если Заказчик не принял работы (услуги), а также не произвёл окончательного расчёта за выполненный объем работ в течение 3 (трех) дней с даты окончания ремонта, согласованной в договоре (ремонтном заказе), Заказчик обязуется оплатить хранение автомобиля Заказчика на территории ТЕХЦЕНТРА по тарифу 400 (четыреста) рублей (в том числе НДС) за каждый последующий день хранения автомобиля.

4. Автомобиль, замененные детали, узлы и агрегаты, выдаются инженером-консультантом Заказчику или его представителю. после полной оплаты выполненных работ (оказанных услуг) при предоставлении копии приёмо-сдаточного акта автомобиля, Акта сдачи-приемки работ, выполненных по ремонтному заказу с отметкой об оплате и предъявлении документа, удостоверяющего личность, а для представителя юридического лица - также доверенности, оформленной в установленном порядке.

5. Автомобили без оплаты могут быть выданы только тем компаниям или физическим лицам, с которыми заключён договор о сервисном обслуживании с оплатой в кредит (страховые компании, корпоративные клиенты и др.) или автомобили, на которых проводился только гарантийный ремонт.

6. При утере Заказчиком приёмо-сдаточного акта и/или ремонтного заказа, автомобиль выдается по его устному заявлению с предъявлением документа, удостоверяющего личность, свидетельства о регистрации автомобиля.

7.При выдаче автомобиля все съёмные детали возвращаются Заказчику в упаковке, исключающей загрязнение салона (багажника).

Заказчику не возвращаются детали, заменённые по гарантии, по направлению страховой компании, а также масляные и топливные фильтры.

- При получении автомобиля после выполнения работ Заказчик вместе с инженером-консультантом проверяет его комплектность, объём и качество выполненных работ, исправность узлов и агрегатов, подвергшихся ремонту, осуществляет внешний и внутренний осмотр своего автомобиля и, в случае согласия, подписывает приёмо-сдаточный акт автомобиля, акт сдачи-приёмки работ и ремонтный заказ.

- Все претензии, касающиеся комплектности автомобиля, наличия внутренних или внешних повреждений, не отражённых в приёмо-сдаточном акте, Заказчик обязан предъявить непосредственно при получении автомобиля из ТЕХЦЕНТРА. В противном случае он теряет право впоследствии ссылаться на эти недостатки

Оборудование, инструменты и приспособления.

К

Торцевая головка: 8 ; 10; 10 (высокая); 11; 12; 13; 14; 17; 19; 21 (высокая); 22; 24; 30; 32

Карданный шарнир Шестигранник: 5; 8; 10

|

||

|

|

|

Т Ключ Torx T-10; Т-25 Шило Надфиль Бородок

|

Крестообразная отвертка Шлицевые отвертки Ударная отвертка Выколотки из мягкого металла Молоток

|

Пруток оловянный Набор щупов Динамометрический ключ (до 25 кгс•м) Микрометр Штангенциркуль

|

М Пассатижи Раздвижные пассатижи Ключ трубный (газовый) Съемник трехзахватный

|

Приспособления

Приспособление для установки привода регулятора давления

Оправка для проточки тормозного диска

Приспособление для разборки (сборки) автоматического устройства колесного цилиндра заднего тормоза

Приспособление для выпрессовки и запрессовки упорных колец в колесный цилиндр заднего тормоза

Стенд для проверки на герметичность главного цилиндра

.

Техника безопасности при ремонте узла.

люч

комбинированный (рожковый - накидной):

5; 6; 7; 8; 10; 11; 12; 13; 14; 15; 17; 19; 21; 22; 24; 30; 32

люч

комбинированный (рожковый - накидной):

5; 6; 7; 8; 10; 11; 12; 13; 14; 15; 17; 19; 21; 22; 24; 30; 32

иски

иски

онтажная

лопатка

онтажная

лопатка