Содержание

Введение.

Устройство колес и шин.

Неисправности.

Перечень работ при техническом обслуживаний.

Порядок выполнения Технического обслуживания.

Ремонт системы.

Маршрутно-технологический процесс ремонта системы охлаждения.

Применяемое оборудование, приспособления и инструменты.

Техника безопасности.

Экономическая часть.

Литература.

Приложения.

Ремонтный чертёж 851А.20.26.00.001 РЧ

Инструкционная карта восстановления вала водяного насоса. 851А.20.26.01.000 ИК

1.Введение.

В процессе эксплуатации автомобиля в результате воздействия на него целого ряда факторов (воздействие нагрузок, вибраций, влаги, воздушных потоков, абразивных частиц при попадании на автомобиль пыли и грязи, температурных воздействий и т. п.) происходит необратимое ухудшение его технического состояния, связанное с изнашиванием и повреждением его деталей, а также изменением ряда их свойств (упругости, пластичности и др.).

Изменение технического состояния автомобиля обусловлено работой его узлов и механизмов, воздействием внешних условий и хранения автомобиля, а также случайными факторами. К случайным факторам относятся скрытые дефекты деталей автомобиля, перегрузки конструкции и т. п.

Основными постоянно действующими причинами изменения технического состояния автомобиля при его эксплуатации являлся изнашивание, пластические деформации, усталостные разрушения, коррозия, а также физико-химические изменения материала деталей (старение).

Во избежаний вышесказанных проблем производят техническое обслуживание и ремонт автомобиля, в часности колес и шин.

Техническая характеристика автомобиля ваз2106

Lada 2106, увидевшая свет вслед за «копейкой» и третьей моделью Жигулей, стала самым массовым автомобилем, когда-либо выпускавшимся в СССР и России. Первые покупатели ВАЗ 2106 были приятно поражены комфортом салона и динамикой нового автомобиля. Оснащенная мощным двигателем объёмом 1,6 литра, машина разгонялась до 152 км/ч, что для 1976 года было невиданной скоростью.

На самом Автовазе 2106 перестали собирать в 2001 году, запустив вместо них производство более современных «десяток». Но полностью свернуть выпуск популярной модели производители не решились и начали делать это на Ижевском автозаводе. На запущенной там линии ВАЗ 2106 выпускался с незначительными изменениями конструкции, но в целом это были всё те же привычные «шестёрки».

В 2006 году было принято решение прекратить их выпуск в связи с тотальным падением спроса.

Модель |

2106 |

21061 |

21063 |

21065 |

|

Тип кузова |

седан |

||||

Количество мест |

5 |

||||

Количество дверей |

4 |

||||

Объем багажника, (дм3) |

345 |

||||

Размеры автомобиля: |

|||||

длина, (мм) |

4166 |

||||

ширина без зеркал, (мм) |

1611 |

||||

высота, (мм) |

1440 |

||||

Масса собственная, (кг) |

1035 |

||||

Полезная нагрузка, (кг) |

400 |

||||

База, (мм) |

2424 |

||||

Колея спереди, (мм) |

1365 |

||||

Колея сзади, (мм) |

1321 |

||||

Дорожный просвет до поддона картера двигателя, (мм) |

182 |

||||

Дорожный просвет до балки заднего моста, (мм) |

170 |

||||

Дорожный просвет до балки передней подвески, (мм) |

175 |

||||

Особенности устройства: |

|||||

Двигатель |

2106 |

2103 |

21011 |

2106 |

|

Шины |

13" |

||||

Ведущие колеса |

задние |

||||

Рулевое управление |

червяк-ролик |

||||

Подвеска передняя |

независимая |

||||

Подвеска задняя |

пятиштанговая |

||||

Число ступеней коробки передач |

4 |

4 |

4 |

5 |

|

Передаточные числа коробки передач: |

|||||

I передача |

3,24/3,67 |

3,24/3,67 |

3,24/3,67 |

3,67 |

|

II передача |

1,98/2,1 |

1,98/2,1 |

1,98/2,1 |

2,1 |

|

III передача |

1,29/1,36 |

1,29/1,36 |

1,29/1,36 |

1,36 |

|

IV передача |

1 |

1 |

1 |

1 |

|

V передача |

нет |

нет |

нет |

0,82 |

|

Задний ход |

3,34/3,53 |

3,34/3,53 |

3,34/3,53 |

3,53 |

|

Передаточное число главной передачи |

4,1/3,9 |

4,1 |

4,1/4,3 |

4,1 |

|

Тормоза передние |

дисковые |

||||

Тормоза задние |

барабанные |

||||

Привод стояночного тормоза |

тросовый |

||||

Привод сцепления |

гидравлический |

||||

Динамические и эксплуатационные характеристики: |

|||||

Скорость максимальная с водителем и пассажиром, (км/ч) |

150 |

150 |

145 |

150 |

|

Скорость максимальная с полной нагрузкой, (км/ч) |

148 |

148 |

143 |

148 |

|

Время разгона до 100 км/ч с водителем и пассажиром, (с) |

16 |

17 |

19 |

16 |

|

Радиус поворота наименьший, (м) |

5,6 |

||||

Максимальный подъем без разгона |

36° |

||||

Тормозной путь груженого с 80 км/ч, (м) |

38 |

||||

Расход топлива при 120 км/ч, (л на 100 км) |

10,9 |

10,7 |

10,5 |

- |

|

Расход топлива в городском цикле, (л на 100 км) |

12 |

11,9 |

11,5 |

- |

|

Емкость топливного бака, (л) |

39 |

||||

Масса буксируемого прицепа с тормозами, (кг) |

600 |

||||

Масса буксируемого прицепа без тормозов, (кг) |

300 |

||||

Максимальная масса багажника на крыше, (кг) |

50 |

||||

Устройство колес и шин.

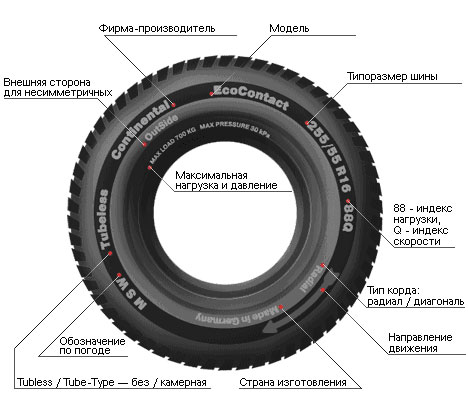

Устройство шины

Рис." Конструктивные элементы и основные размеры шин": 1 – каркас;2 – брекер; 3 – протектор; 4 – боковина; 5 – борт; 6 – бортовое кольцо; 7 – наполнительный шнур.

D – наружный диаметр; H – высота профиля шины; B – ширина профиля шины; d – посадочный диаметр обода колеса (шины)

В каждой шине можно выделить следующие основные элементы.

Каркас (1) - главный силовой элемент шины (покрышки), который придает ей прочность и гибкость. Представляет собой один или несколько слоев обрезиненного корда.

Брекер (2) - подушечный слой (пояс), представляющий собой резинотканевую или металлокордную прослойку по всей окружности покрышки между каркасом и протектором. Брекер состоит из двух и более слоев обрезиненного корда и является довольно «ответственным» элементом радиальной шины, серьезно влияющим на многие эксплуатационные качества шины.

Протектор (3) - «беговая» часть шины (покрышки), непосредственно контактирующая с дорогой. Представляет собой толстый слой специальной износостойкой резины, состоящий из сплошной полосы (закрывающей брекер) и наружной рельефной части, которая собственно и называется протектором. Рисунок рельефной части определяет приспособленность шины для работы в различных дорожных условиях.

Боковина (4) - тонкий эластичный слой резины толщиной 1,5- 3,0 мм на боковых стенках каркаса. Защищает каркас от механических повреждений, проникновения влаги и служит для нанесения наружной маркировки шины.

Борт (5) - жесткая посадочная часть покрышки, необходимая для фиксации шины на ободе колеса. Состоит из слоя корда, завернутого вокруг проволочного кольца (6), и твердого наполнительного резинового шнура (7). Борта придают шине нерастягивающуюся конструкцию и необходимую структурную жесткость при номинальном внутреннем давлении воздуха.

Наружный диаметр шины D – диаметр окружности накачанной пневматической шины в сечении центральной (продольной) плоскостью вращения колеса при отсутствии контакта шины с опорной поверхностью.

Посадочный диаметр шины d – диаметр окружности, являющейся линией пересечения поверхности основания борта шины с его наружной поверхностью.

Высота профиля шины Н – половина разницы между наружным диаметром и посадочным диаметром шины.

Ширина профиля шины В – линейное расстояние между наружными сторонами боковин накачанной шины, исключая выступы, образованные надписями, обозначениями маркировки, декоративными украшениями, швами, защитными поясками и т.д.

Отношение высоты профиля к ширине профиля (отношение Н/В, выраженное в %) характеризует серию шин по профилю поперечного сечения.

Маркировка шин

Диагональные и радиальные шины различаются не только устройством, но и маркировкой.

Например, диагональная шина имеет обозначение 6,15-13/155-13, где:

6,15 - условная ширина профиля шины (В) в дюймах;

13 - посадочный диаметр (d) шины (и колеса) в дюймах;

155 - условная ширина профиля шины в мм.

Дробь перед числом 155 разделяет дюймовое обозначение шины от миллиметрового. Вместо числа 13 во втором случае может быть и миллиметровое обозначение посадочного диаметра (330).

Радиальная шина имеет единое смешанное миллиметрово-дюймовое обозначение. Например, маркировка 165/70R13 78S Steel Radial Tubeless означает:

165 - условная ширина профиля шины (В) в мм;

70 - отношение высоты профиля шины (Н) к ее ширине (В), %;

"R" - обозначение радиальной шины;

13 - посадочный диаметр в дюймах;

78 - условный индекс грузоподъемности шины (см. табл. 3);

S - скоростной индекс шины (максимально допустимая скорость движения автомобиля) в км/ч;

"Steel Radial" - радиальная шина с металлическим кордом;

"Tubeless" или "TL" - бескамерное исполнение шины.

Следует иметь в виду, что ширина профиля (В) связана с шириной обода колеса (б) соотношением 6=0,70... 0,75 В, т.е. чем шире шина, тем требуется и более широкое колесо. Например, в случае В=165 мм необходимая ширина обода "б" составляет 115- 124 мм или 4,52-4,90 дюйма. Требуемый типоразмер колеса - 41/2 или 5 дюймов . Слишком узкое колесо (например, в 4 дюйма ) ухудшает устойчивость (управляемость) автомобиля, а слишком широкое колесо (например, в 5 1/2 дюйма) ухудшает эластичность шины и отрицательно влияет на ее долговечность.

Соотношение Н/В оказывает значительное влияние на эксплуатационные качества шины. Например, широкопрофильные или сверхнизкопрофильные шины (Н/В=0,60 и менее) улучшают сцепление с дорогой, характеристики управляемости автомобиля и выполнены более жесткими, чем обычные шины с Н/В=0,80...0,82. Современные радиальные шины имеют соотношение Н/В в пределах 0,82...0,30, причем в случае Н/В=0,82 это число не входит в обозначение шины (например, 165R13). Начиная с Н/В=0,80 и ниже (через каждые 0,05) индекс «80», «75», «70» и так до «30» уже входит в обозначение шины.

Для повседневной езды по отечественным дорогам целесообразно ограничиться соотношением Н/В не ниже 0,65. Современные скоростные сверхнизкопрофильные шины с Н/В=0,30...0,60 пригодны только для движения по гладким шоссейным дорогам с хорошим качеством покрытия, которых в нашей стране (за исключением отдельных участков ряда магистралей) слишком мало.

Перед буквенным обозначением скоростного индекса ставиться цифровой индекс допустимой нагрузки или индекс грузоподъемности. Это условный параметр и его реальное значение определяется из соответствующей таблицы. Некоторые модели предусматривают разную нагрузку на шины, установленные на передних и задних осях.

Кроме стандартных обозначений, на боковину покрышки наносят и дополнительную информацию.

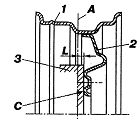

Рис.1 Конструкция колеса:

1 – обод; 2 – диск; D – посадочный диаметр обода;А – ширина обода; В – ширина закраины обода; Р – ширина посадочной полки обода; Н – глубина монтажного ручья;L – вылет обода (ET); d – диаметр крепежного отверстия; d1 – диаметр расположения крепежных отверстий; d2 – диаметр центрального отверстия диска (PCD); t – толщина диска

В зависимости от расположения обода относи.тельно диска колеса могут быть:

а) с положительным вылетом L обода (Рис.2а) - колесо изготовлено таким образом, что продольная плоскость симметрии А обода смещена относительно привалочной плоскости диска к ступице автомобиля, т.е. в сторону продольной оси автомобиля;

б) с нулевым вылетом L обода (Рис.2б), когда колесо собрано таким образом, что привалочная плоскость диска совпадает с продольной плоскостью сим.метрии обода;

в) с отрицательным вылетом L обода (Рис.2в) - колесо изготовлено так, что продольная плоскость симметрии обода смещена относительно привалочной плоскости диска в сторону от продольной оси автомобиля.

а)

б)

б)

в)

в)

Рис. 2. Конструктивные схемы колес:

Неисправности.

Признак |

Причина |

Способ устранения |

Биение колеса |

1.1 Неравномерный износ протектора по окружности |

Отбалансировать колесо, при необходимости заменить |

1.2Смещение балансировочных грузиков и шины при монтаже |

Отбалансировать колесо |

|

1.3 деформация обода |

По возможности выправить обод или заменить новым; отбалансировать колесо |

|

1.4Повреждение шины |

Заменить шину и отбалансировать колесо |

|

1.5Недопустимый зазор в подшипниках ступицы колеса |

Отрегулировать зазор |

|

Повреждение шины |

2.1Излом на борту шины из-за деформации обода |

Отремонтировать или заменить обод новым; при сильном повреждении шину заменить |

2.2Обрыв нитей корда каркаса по краям протектора из-за перегрузки автомобиля |

Не перегружать автомобиль, шину заменить |

|

2.3Разрыв покрышки при ударе вследствие завышенного давления в шине |

Заменить шину новой, установить нормальное давление |

|

2.4Повреждение боковин, причиняемое цепями противоскольжения, непригодными для данных шин |

Пользоваться цепями соответствующего типа |

|

2.5Езда по нормальной дороге с цепями противоскольжения |

Пользоваться цепями только в необходимых случаях |

|

Визг шин на виражах |

3.1Ненормальное давление в шинах |

Довести давление до нормы |

3.2Неправильная установка углов передних колес |

Отрегулировать углы |

|

3.3Поворотный кулак или рычаги подвески деформированы |

Заменить деформированный поворотный кулак и рычаги подвески |

|

Повышенный износ протектора |

4.1Езда на высокой скорости по неровным дорогам |

Выбирать скорость в зависимости от состояния дороги |

4.2Слишком резкие разгоны автомобиля с пробуксовкой колес |

Избегать резких разгонов |

|

4.3Частое пользование тормозами с блокировкой колес |

Научиться умело пользоваться тормозами |

|

4.4Нарушены углы установки колес |

Отрегулировать углы |

|

4.5Повышенный зазор в подшипниках ступиц колес |

Отрегулировать зазор |

|

4.6Перегрузка автомобиля |

Не превышать допустимых нагрузок, указанных в инструкции по эксплуатации |

|

Не выполнялась рекомендуемая перестановка колес |

Переставлять колеса по общепринятой схеме |

|

Неравномерный износ протектора |

Повышенная скорость на поворотах |

Снижать скорость |

Увод на поворотах, происходящий от неисправности подвесок |

Отремонтировать подвески |

|

Дисбаланс колес |

Отбалансировать колеса |

|

Неравномерное торможение колес |

Отрегулировать тормозную систему |

|

Не работают амортизаторы |

Отремонтировать амортизаторы или заменить их |

|

Нарушен угол развала колес (износ только с одной стороны протектора) |

Отрегулировать угол развала колес |

|

Пониженное давление воздуха в шинах (большой износ по краям протектора) |

Установить нормальное давление |

|

Повышенное давление воздуха в шинах (большой износ в средней зоне протектора) |

Установить нормальное давление |

|

Занижено схождение передних колес (изнашивается внутренний край протектора) |

Отрегулировать схождение колес |

|

Увеличено схождение передних колес (износ наружного края протектора) |

Отрегулировать схождение колес |

|

Нарушена регулировка рулевого управления, что вызывает неодинаковое схождение правого и левого колес (износ на внутреннем крае протектора одного колеса и на наружном - другого) |

Отрегулировать углы установки колес и схождение. Проверить, не деформированы ли детали рулевого управления и подвески |

Перечень работ выполняемых при техническом обслуживании Колёс и Шин .

Ежедневное техническое обслуживание (ЕО)

1. Визуальная проверка состояния шин.

2. Проверить давление в шинах.

3. Наружная мойка.

Первое техническое обслуживание (ТО-1)

ТО – 1 = ЕО + 2.1 2.1 Проверка состояния шин ,давление в шинах ,при необходимости давление в шинах доводят до нормы.

Второе техническое обслуживание (ТО-2)

ТО – 2 = ТО – 1 + 3.1 … 3.2

3.1 Проверка величины развала и схождения колёс ,при необходимости регулировка.

3.2 Перестановка колёс.

3.3 Балансировка колёс.

Сезонное техническое обслуживание (СО) Выполняются те же работы что и при ТО-1 .

Порядок выполнения Технического обслуживания.

Проверка состояния и давления накачки шин

Чрезвычайно важно постоянно поддерживать шины в исправном состоянии и накачанными с должным давлением symbol - выход колеса из строя во время движения (при любой скорости) в высшей степени опасен. Скорость износа протекторов шин в первую очередь определяется манерой вождения - частые резкие торможения и ускорения, совершение поворотов без снижения скорости и т.п. факторы в значительной мере способствуют сокращению срока службы шин. Как правило, протекторы передних колес изнашиваются несколько раньше задних, поэтому своевременное выполнение ротации колес автомобиля позволяет добиться более равномерного износа шин и, как следствие, продления срока их службы. Следует, однако, заметить, что при равномерном износе протекторов владелец автомобиля сталкивается с необходимостью выполнения единовременной замены сразу четырех колес, что не каждому автолюбителю может оказаться по карману. В этом случае лучше пренебречь ротацией колес и производить замену шин попарно, рассосредоточивая тем самым материальные затраты.

Регулярно осматривайте протекторы всех колес автомобиля, извлекая из профильных канавок протектора застрявшие в них мелкие камешки, гвозди и прочие посторонние предметы прежде чем они вызовут прокол колеса. Если при извлечении гвоздя выявляется факт прокола колеса, вставьте гвоздь обратно в проколотое им отверстие, пометив тем самым дефект, затем поменяйте колесо и доставьте вышедшее из строя в шиномонтажную мастерскую для ремонта. Уделяйте также внимание таким дефектам, как трещины, порезы, вздутия (“яйца”) и т.п., которые чаще всего образуются на боковой поверхности шины. Регулярно снимайте колеса для тщательной очистки дисков от грязи как с наружной, так и с внутренней стороны. Проверяйте обода дисков на наличие следов развития коррозии, деформаций и прочих повреждений. Помните, что изготовленные из легкого сплава диски легко выходят из строя при наездах на поребрики и глубокие дефекты покрытия. Штампованные диски в таких ситуациях обычно лишь деформируются и могут быть восстановлены путем проката на специальном станке, имеющемся практически в любой шиномонтажной мастерской. В случае сильных повреждений диски не подлежат восстановлению, и единственной альтернативой становится их замена.

Каждый раз при замене шин колеса подлежат балансировке в сборе.

Необходимость в повторной балансировке колес может возникнуть в процессе износа протекторов, а также в случае утери противовесов. Нарушение балансировки колес приводит к сокращению срока службы протекторов за счет ускорения их износа, кроме того, во время движения в значительной мере возрастает вибрационная нагрузка на компоненты подвески и рулевого управления. Первым признаком нарушения балансировки колес является возникновение заметных вибраций, особо заметных при определенных скоростях движения (обычно в районе 80 км/ч [50 миль/ч]). Если вибрация передается главным образом на рулевое колесо, следовательно, имеет место нарушение балансировки лишь передних колес. При кузовной вибрации следует отбалансировать все колеса автомобиля.

Регулировка развала колёс.

Регулировку развала производят путём вращения втулки в нижней части телескопической стойки или установкой прокладок.

Автомобиль установить на ровной площадке .

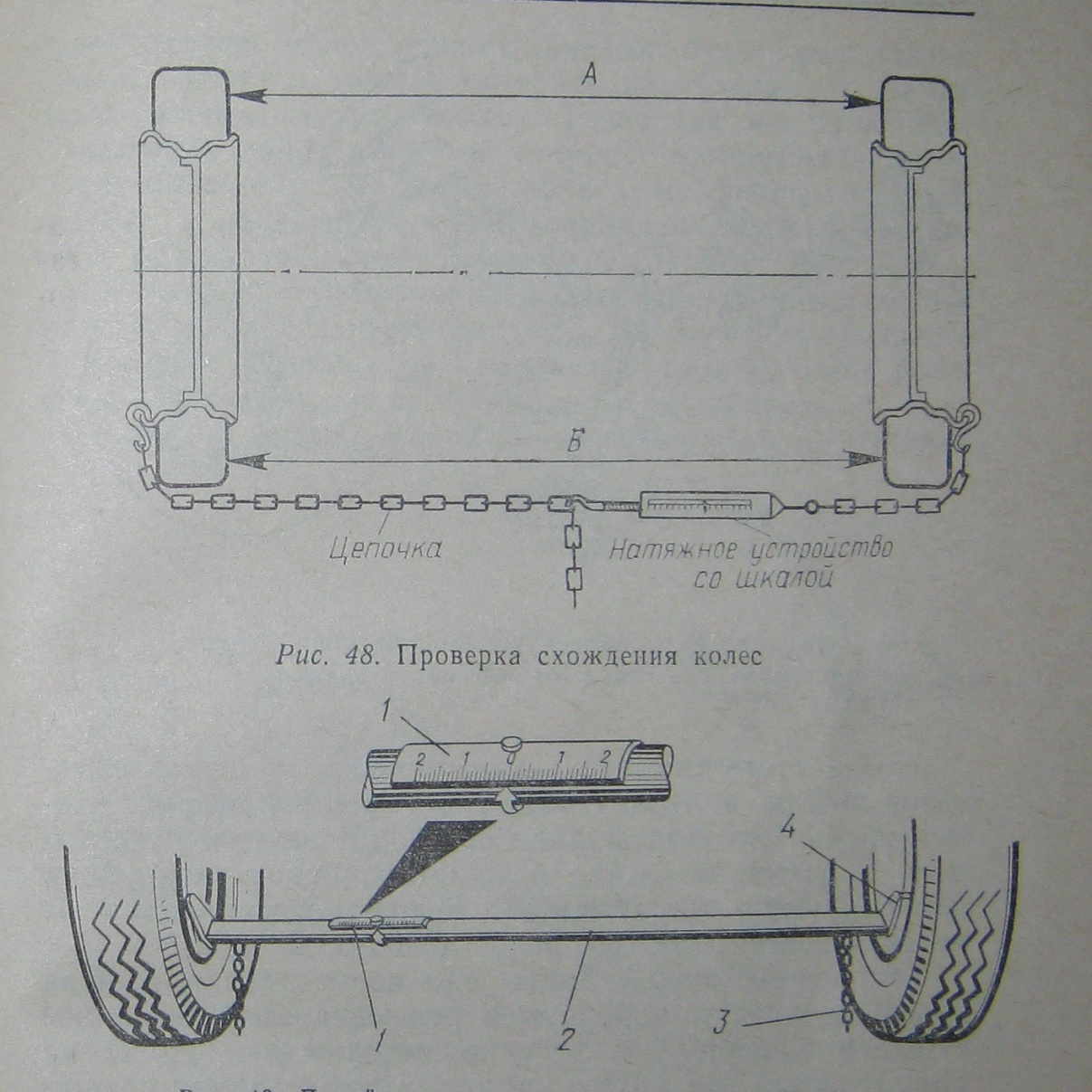

Установить линейку в передней части колёс ,так чтобы наконечники линейки упёрлись в покрышки возле закромки обода колеса ,концы цепочек.

Передвинуть шкалу линейки так чтобы её основная риска совместилась с указателем ,закрепить шкалу винтом.

Перекатить автомобиль не снимая линейку на пол оборота колеса.

Подвижная шкала сдвинется относительно указателя и покажет величину схождения.

Полученную величину схождения сравнить с паспортными данными ,по необходимости отрегулировать схождение.

Регулировка схождения колёс.

У автомобиля с зависимой подвеской колёс.

Регулировку схождения производят поворотом поперечной тяги рулевой трапеции ,тягу вращают трубным ключём вращения вперёд увеличение схождения ,назад уменьшение схождения.

У автомобиля с не зависимой подвеской колёс.

Регулировку производят изменением длинны правой и левой рулевых тяг ,тяги нужно вращать одновременно и синхронно.

Перестановка шин.

Перестановка шин имеет важнейшее значение, для длительного срока их службы, а так же уверенности в безопасном вождении автомобиля.

Причинами неравномерного износа могут быть как дисбаланс колес, так и отсутствие правильно выставленного схождения и развала колес. Это факторы, которые можно исправить, подъехав в технический центр. Но, есть и другие причины неравномерного износа колес. Так, например, при торможении истирание происходит как на колесах обеих осей, а вот при разгоне больше истирается ведущая ось. При управлении рулевым колесом, подвержена стиранию передняя ось, так же играют роль неравномерного износа такие факторы как вес автомобиля, накачка колес, температура и прочие.

Делать перестановку рекомендует каждый производитель по-разному. Bridgestone рекомендует через 5000 - 8000 км, Continental через 10000 - 12000 км, Dunlop рекомендует перестановку через каждые 6000 миль, а на полноприводных автомобилях через каждые 4000 миль, GoodYear через 8000 - 10000 миль, Michelin настоятельно рекомендует первую замену делать через 5000 и вторую по истечении 50% износа шин.

Мы

рекомендуем приурочить ротацию колес

к периодическому, обязательному

техническому осмотру, либо, к сезонной

смене летних шин на зимние и наоборот,

в этом случае, чтобы не забыть места

расположения снятых колес с автомобиля,

рекомендуем пометить каждое колесо

мелом.

Мы

рекомендуем приурочить ротацию колес

к периодическому, обязательному

техническому осмотру, либо, к сезонной

смене летних шин на зимние и наоборот,

в этом случае, чтобы не забыть места

расположения снятых колес с автомобиля,

рекомендуем пометить каждое колесо

мелом.

Порядок перестановки шин на автомобиле можно увидеть на схемах ниже.

Перестановка 4 шин

Альтернативная схема перестановки колес подходящая для всех типов автомобилей (рекомендуется на полный привод)

Перестановка 5 шин

Если у Вас имеется пятое запасное колесо той же марки и модели, что и 4 остальных, тогда его также следует включить в ротацию. Включение пятого колеса в процесс перестановки, позволит более равномерно распределить износ протекторов, а также в случае прокола одного из колес, запасная шина будет с более изношенным, а, следовательно, более подходящим по глубине рисунком протектора к остальным шинам.

Балансировка колёс

Статическая балансировка колёс .

Проводиться на специальных станках ,в следующей последовательности :

1.Установить колесо на ступицу станка.

2.Вращать колесо с помощью станка по часовой стрелке ,при остановке колеса поставить метку вверхней части колеса.

3.Повторить вращение колеса против часовой стрелке ,при остановке снова поставить метку .

4.Расстояние между метками делят пополам ,ставят новую метку в этом месте к ободу колеса крепят грузы с двух сторон ,вес грузиков определяют по прибору балансировачного станка.

5.Снова вращают колесо ,если грузики остануться внизу ,продолжать балансировку ,если в другом месте взять грузы по тяжелее и продолжать балансировку.

6.При продолжении балансировки разводят относительно метки на ободе колеса на равном расстоянии ,добиваються чтобы колесо после балансировки останавливалось в любом положении.

Динамическая балансировка без снятия колёс с автомобиля.

Вывесить предний мост на домкрате ,поставить страховочные упоры ,под рычаг подвески установить индукционный датчик прибора для балансировки.

Раскрутить колесо при помощи прибора для балансировки отодвинуть прибор от колеса.

Дождаться остановки колеса ,динамически не сбалансированное колесо вызывает колебание подвески которое показывает электронный блок прибора для балансировки ,также прибор показывает величину дисбаланса и места его расположения.

По величине дисбаланса выбираеться масса грузиков ,которые устанавливаються в месте дисбаланса.

Колесо балансируют обычным способом ,меняют положение грузиков относительно места дисбаланса.

Балансировку проводят до тех пор пока прибор не покажет приемлимую величину дисбаланса 5…10 Hсм.

Ремонт системы.

Маршрутно-технологический процесс ремонта системы охлаждения.

Маршрутно-технологический процесс это план по которому в мастерской производят приём автомобиля его диагностику и ремонт нужных узлов и деталей. Состав плана:

Приём автомобиля в ремонт

Моечные операций.

Снятие узлов идеталей колес и шин.

Разборка приборов колес и шин.

Контроль и дефектовка деталей.

Восстановительный ремонт деталей.

Комплектовка деталей.

Зборка узлов системы.

Стендовые испытания колес и шин.

Установка узлов и деталей системы на автомобиль.

Дорожные испытания.

Выдача автомобиля из ремонта

Приём автомобиля в ремонт.

Автомобиль должен быть чистым, и без лишнего груза .В автосервисе автомобиль принимает мастер-приемщик. Процесс приемки состоит из следующих стадий:

- предварительный технический осмотр и выявление комплектности;

- наружная мойка;

- окончательный технический осмотр.- определить и согласовать с клиентом объем работ

- предварительно определяют стоимость и сроки выполнения работ

Автосервис несет ответственность за сохранность принятого автомобиля. Перечень работ, указанный в запланированном заказе, должен соответствовать прайсу цен на услуги и подлежит выполнению.

Дополнительные работы по устранению неисправностей, обнаруженные в процессе ремонта, производятся только после согласования с клиентом.

Неисправности автомобиля, которые влияют непосредственно на безопасность движения транспортного средства, обнаруженные в процессе ремонта, необходимо обязательно устранить.

В случае отказа клиента от выполнения этих работ в документе по сервисному обслуживанию отмечается неисправность и делается запись «Автомобиль запрещено эксплуатировать до устранения неисправностей влияющих на безопасность дорожного движения».

Моечные операций.

Мойка автомобиля и её агрегата, узлов и деталей представляет собой отчистка грязи, бензина и других стойких загрязнений с поверхности отчищаемых деталей, а так же смывание грязи водой под давлением.

Моечные операции проводят также с применением синтетических моющих средств, включающих как главный компонент поверхностно-активные вещества ( ПАВ) и такие активные добавки ( электролиты), как кальцинированная сода, жидкое стекло и др. В частности, вместо каустической соды можно применять такие препараты, как AM-15, МЛ-51, МЛ-52 и растворы ПАВ. Существует два способа мойки это механическая и ручная.

Механическая мойка представляет собой механизированную отчистку автомобиля или деталей от стойких загрязнений с применением синтетических моющих средств.

Мойка кузова автомобиля производят в автоматизированной моечной машине. Сначала машину загоняют в моечную машину на подвижный конвейер, включают мойку. Сначала распылители распыляют на поверхности машины воду или чистящее средство вместе с водой. Затем автоматические щёточные валы счищают всю грязь с поверхности машины. После душ из воды смывает оставшееся чистящее средство и грязь. В конце отчистки машина обдувается воздухом через калориферы или вручную полотенцем. Так же моечная машина должна быть оборудована стоком для слива воды подводом чистой воды и хорошим освещением.

Мойка деталей производят в моечной машине с применением сильных моющих средств. Сначала детали загружают в сетчатую корзину и загружают её в моечную машину. Запускают. Детали отчищаются струёй горячей воды через распылители со всех сторон. Мойка длиться от 0.5 до 1.5 часа. После детали сушат.

Ручная мойка представляет собой отчистку поверхности кузова автомобиля, узлов и деталей путём смывания грязи и стойких загрязнений с применением тряпки, щётки, ветоши и конечно же с применением чистящих средств. Машина устанавливается на ровную площадку имеющую сток для слива жидкости и подвод воды под давлением. Наносят чистящее средство состоящее из воды и ПАВ.щёткой счищают грязь и пыль потом смывают чистой водой и вытирают оставшеюся воду полотенцем.

Детали отчищают в ёмкости с помощью сильных чистящих средств, щётки или ветоши. Хорошенько сушат детали. При необходимости отчистку производят повторно.

Снятие узлов идеталей колес и шин.

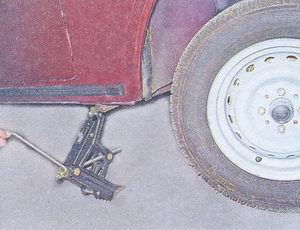

С нятие

колеса

1.

Подготавливаем автомобиль ваз 2106 к

выполнению операций .

2.

Подставляем под колесо, находящееся по

диагонали от заменяемого, противооткатные

упоры.

3.

Штатным «баллонным» ключом (или торцовым

с головкой на 17мм) ослабляем затяжку

четырех болтов крепления колеса.

нятие

колеса

1.

Подготавливаем автомобиль ваз 2106 к

выполнению операций .

2.

Подставляем под колесо, находящееся по

диагонали от заменяемого, противооткатные

упоры.

3.

Штатным «баллонным» ключом (или торцовым

с головкой на 17мм) ослабляем затяжку

четырех болтов крепления колеса.

4. Устанавливаем подъемный рычаг домкрата в гнездо кронштейна, расположенного под днищем кузова автомобиля ваз 2106, и вращаем рукоятку домкрата по часовой стрелке до тех пор, пока колесо не окажется приподнятым над поверхностью дороги.

Предупреждение!

Если

автомобиль ваз 2106 стоит на рыхлом грунте,

подложите под домкрат опору (например,

доску подходящего размера).

5.

Отворачиваем болты крепления колеса,

снимаем колесо и переставляем декоративный

колпачок на устанавливаемое колесо.

Предупреждение!

Если

автомобиль ваз 2106 стоит на рыхлом грунте,

подложите под домкрат опору (например,

доску подходящего размера).

5.

Отворачиваем болты крепления колеса,

снимаем колесо и переставляем декоративный

колпачок на устанавливаемое колесо.

Разборка колёс.

При разборке и сборке шин необходимо соблюдать следующее :

– сборке подлежат только чистые, исправные, соответствующие размерам и типам покрышки, камеры и диски колес;

– в новые покрышки заправлять только новые камеры;

– разборку и сборку шин в пути производить с применением специальных лопаток, имеющихся в комплекте водительского инструмента; в гаражных условиях – с применением специального оборудования;

– разборку и сборку шин производите в условиях, исключающих попадание песка и грязи на камеры и покрышки.

Разборку шины производить в следующем порядке:

1. Выпустить полностью воздух из камеры, вывернув золотник вентиля.

Рисунок 3.1 - Снятие наpужного боpта покpышки

2. Заправить часть борта покрышки (со стороны, противоположной вентилю) в углубление диска колеса, а затем монтажными лопатками переместить борт покрышки через диск, начав операцию у вентиля (рисунок 3.1) [1].

В случае прилипания покрышки к диску отделить ее борта с помощью домкрата, используя, например, массу автомобиля.

Для этого необходимо положить колесо под автомобиль, установить домкрат на покрышку около диска колеса (для наружного борта обязательно на стороне, противоположной вентилю), подложив под основание домкрата доску и начинать подъем автомобиля. После нескольких качков воротка домкрата покрышка легко отстанет от диска.

Вытолкнуть вентиль из отверстия диска и вынуть камеру.

Рисунок 3.2 - Снятие внутpеннего боpта покpышки

Сдвинуть другой борт покрышки в углубление диска и, закладывая лопатки, как показано на рисунке 3.2, снять покрышку.

Если разборка шины производится только для замены камеры, снять с диска только один борт покрышки со стороны вентиля.

Контроль и дефектовка деталей колеса.

После мойки детали подвергают контролю и диффектовке.

Последовательность контроля состояния детали.

1.Внешним осмотром определяем крупные трещины, пробои, изломы, задиры, риски очень глубокие, коррозию.

2. С помощью специальных приборов определяют нарушение взаимного расположения рабочих поверхностей.

3.Контроль размеров деталей проводят только в наиболее ответственных местах с помощью измерительных инструментов.

4.После проведении контроля и дефектовки, заполняется дефектовачная ведомость по форме.

Шина – проверяю на наличие глубоких порезов, пробоин, сильного износа протектора(не более 1.6мм) , обнажение корда, разрывов.

Камера – проверяют на наличие порезов, отверстий, проверяют состояние ниппеля. Проверку можно осуществлять опуская накаченную камеру в ёмкость с водой. Появление пузырьков свидетельствует о наличие пробоин.

Колесный диск – проверяют на наличие вмятин трещин и деформаций диска или обода, сильной ржавчины и состояние болтовых отверстий. Проверить сварочный шов, он должен быть целым.

Колесные болты – проверить состояние резьбы, и деформацию болта.

Восстановительный ремонт деталей.

Ремонт покрышек с местным повреждением .

Технологический процесс устранения местных повреждений покрышек состоит из следующих операций.

- Очистка и мойка – выполняется тёплой водой в специальных моечных машинах или вручную при помощи волосяных щёток.

- Сушка – предназначена для удаления

влаги. Производят в сушильных шкафах

при температуре 40…60 градусов в течении

2 часа. Допустимая влажность каркаса не

должна превышать 3..5 %. Наличие влаги

может привести к образовании паровых

мешков и расслоению каркаса.

Сушка – предназначена для удаления

влаги. Производят в сушильных шкафах

при температуре 40…60 градусов в течении

2 часа. Допустимая влажность каркаса не

должна превышать 3..5 %. Наличие влаги

может привести к образовании паровых

мешков и расслоению каркаса.

- Подготовка повреждённых участков – включает удаление отслоившейся резины и разорванных нитей корда по всей глубине повреждения. В зависимости от вида повреждения применяют способ ремонта вставкой в рамку для легковых автомобилей. Несквозные повреждения с наружной стороны покрышки вырезают вырезают наружным конусом, а с внутренней – внутренним конусом. При сквозном повреждении вырезку осуществляют встречным конусом в два этапа - вначале вырезают повреждения наружным конусом , а затем внутренним, а место стыка конусом выреза должно находиться на уровне брокера покрышки. Вырезка в рамку – это ступенчатое удаление слоёв каркаса с высотой ступеньки 20 мм вдоль нитей корда и 10 мм поперёк них. Преимущества способа: возможность почти полного восстановления прочности каркаса и минимальное нарушение сбалансированности покрышки, а недостаток – значительная трудоёмкость.

Для удобства доступа к внутренней части покрышки при вырезании сквозных повреждений используют механические, гидравлические или пневматические бортрасширители , распорки и специальные болванки, а повреждённые участки вырезают остро заточенными ножами, смоченными водой.

Ремонт порезанной шины с помощью пластыря

Вид ремонта определяют в соответствии с критериями пригодности покрышек для устранения местных повреждений. При определении пригодности для ремонта ранее ремонтировавшихся покрышек учитывают все повреждения (в том числе уже устраненные) и в соответствии с этим устанавливают вид ремонта. К ремонту местных повреждений непригодны покрышки со следующими дефектами: расслоением брекера и каркаса; с повреждением более одного слоя металлокорда брекера покрышки радиальной конструкции; с износом рисунка протектора более 80 % и подлежащие восстановительному ремонту; с изломом или разрушением металлического кольца борта; с повреждением каркаса; с повреждениями, расположенными вблизи борта и требующими его вскрытия при ремонте; с кольцевым разрушением или изломом внутренних слоев каркаса; с признаками старения покровных резин; после длительного воздействия нефтепродуктов.

Местный ремонт шин, проведенный своевременно, при относительно небольших затратах, не превышающих 10 % стоимости новой шины, позволяет наиболее полно использовать ее ресурс. Профессионально выполненный местный ремонт обеспечивает пробег не менее 15 - 30 тыс. км.

Ремонт в пути

В дорожных условиях небольшие повреждения покрышки ремонтируют при помощи резиновых грибков, которые вводят в прокол внутрь покрышки специальным приспособлением, напоминающим шило. Небольшие повреждения камер в полевых условиях ремонтируют холодной или горячей вулканизацией. При холодной вулканизации, проводимой при температуре окружающей среды) применяют самовулканизирующиеся материалы. При отсутствии этих материалов ремонт камер выполняют при помощи вулканизационных брикетов и прижимного приспособления или с применением полевого электрического вулканизатора. Ремонт повреждений камер самовулканизирующимися материалами достаточно эффективен. К тому же на него требуется всего пять-десять минут.

К самовулканизирующимся материалам относят следующие: клей, содержащий ультраускоритель и эпоксидную смолу, и полосы листовой резины с подпрессованным к ним адгезионным слоем толщиной 0,3 - 0,5 мм, содержащим эпоксидную смолу и серу. При взаимодействии химических веществ, находящихся в клее, нанесенном на ремонтируемый участок при окружающей температуре, в адгезионном слое происходит быстрая реакция вулканизации сырой резины, и пластырь, вырезанный из полосы резины и наложенный на ремонтируемый участок, надежно с ним соединяется.

При ремонте самовулканизирующимися материалами ремонтируемую камеру очищают от пыли, масляных и других пятен. Срезают ножницам рваные кромки, округляют острые углы на участке пореза или разрыва камеры, придавая ему овальную или круглую форму. Из полосы резины вырезают соответствующей формы пластырь такого размера, чтобы он перекрывал вырезанный участок камеры на 15 - 25 мм по всему его периметру. Поверхность вокруг вырезанного участка камеры шерохуют рашпилем так, чтобы шерохованная поверхность выходила за пределы пластыря на 3 - 5 мм по его периметру. На шерохованную поверхность равномерно наносят слой клея и сразу же очищают его ножом с остатками шероховальной пыли. Затем шерохованную поверхность дважды ровно промазывают клеем и тщательно просушивают после каждой промазки. С вырезанного пластыря со стороны адгезионного слоя снимают полиэтиленовую пленку, и пластырь этой стороной накладывают точно на подготовленный ремонтируемый участок.

При наложении пластырь прикатывают роликом от центра к краям так, чтобы избежать складок и удалить воздух между соединяемыми поверхностями. Этой операцией заканчивается ремонт повреждения в камере. При аккуратном выполнении указанных операций заплаты, наложенные на камеры с применением самовулканизации, служат длительное время.

Бескамерные шины с проколом, не превышающим 10 мм, можно отремонтировать в пути или в гараже собственными силами. В этом случае можно обойтись без демонтажа шины с обода. Для ремонта применяют инструмент двух видов – металлическое шило в виде спирали и металлическую иглу со специальным ушком с прорезью. Для заделки полости повреждения используют шнуры и жгуты различных сечений и форм (клиновидные, цилиндрические, рифленые, плоские и т. д.), а также эластичные шнуры типа «силастик», «силфакс» и жгуты других типов. Эти компоненты в сочетании со специальным клеем, проникая сквозь поврежденный каркас и брекер покрышки под натяжением, после его снятия приобретают точную форму повреждения, заполняя все неровности и трещины и восстанавливая тем самым работоспособность шины. При таком способе ремонта повреждение не расширяют, а лишь тщательно прочищают и смазывают клеем. Конечно, надо иметь навыки работы со специальной иглой, в ушко которой продет шнур. Таким методом нередко ремонтируют покрышки и в стационарных мастерских, при этом шины пригодны к восстановлению с помощью наложения нового протектора.

На легких грузовиках или малогабаритной спецавтотехнике с шинами небольшого типоразмера при их повреждении в пути иногда в место прокола вворачивают чуть больший по диаметру болт-саморез, винт или шуруп, смазанный резиновым клеем. Правда, это позволяет добраться только до ближайшей мастерской, да и то на небольшой скорости.

Ремонт без разбортирования шины считается временным (упрощенным, дорожным), рекомендуется позже окончательно отремонтировать шину, сняв ее с обода. Этот вид ремонта помогает завершить поездку, когда нет инструмента (домкрата, балонного ключа), запасного колеса, или недостаточно времени или неподходящие условия для ее установки( например, очень грязно), а также если не удается снять «пустое» колесо из-за дефекта его крепежа.

Ремонт в стационарных условиях

От более или менее крупных повреждений шины можно избавиться в стационарных мастерских или технических центрах. Технологический процесс ремонта шин состоит из несложных операций. Принятые в ремонт шины моют в специальной ванне и сушат в сушильных камерах при температуре +40 – 60 °С в течение двух часов. На качество ремонта покрышки сушка оказывает исключительно большое влияние. При ремонте у недостаточно просушенных покрышек резко ухудшается качество их вулканизации из-за образования паровых пробок.

При подготовке шины к ремонту поврежденные участки расчищают в соответствии с намеченным способом ремонта и шерохуют. При сквозном повреждении применяют способ ремонта вставкой конуса. При этом целесообразно устанавливать с внутренней стороны манжету, которая предохраняла бы каркас от разрушения и увеличивала срок службы отремонтированных шин. Гвоздевые сквозные проколы ремонтируют при помощи установки резинового грибка.

Для удобства доступа к внутренней части покрышки при вырезании сквозных повреждений применяют механические, гидравлические или пневматические борторасширители. Поврежденные края вырезают специальным ножом под углом 30 - 40°. Участки, подготовленные к ремонту, шерохуют внутри и снаружи покрышки. Эта операция обеспечивает прочное сцепление починочных материалов с поверхностью покрышек. Для внутренней шероховки применяют приспособление в виде электродвигателя с гибким валом, на конце которого закрепляется стальная дисковая щетка.

Для наружной шероховки применяют специальный станок, включающий электродвигатель, на одном конце которого закреплен дисковый рашпиль, а на другом - стальная щетка. После окончания шероховки шину очищают от шероховальной пыли и проводят первый контрольный осмотр подготовленной поверхности, обращая внимание на качество вырезки и шероховки. Затем подготовленную поверхность промазывают два раза раствором клея (1 часть клея на 5 частей бензина), а поверхность пластыря - клеем концентрации 1:10. После каждой промазки нанесенный слой клея просушивают при температуре +30 – 40 °С в течение 35 - 40 минут. Промазанную клеем и просушенную покрышку подвергают второму контрольному осмотру, а затем заделывают повреждения и проводят третий контрольный осмотр и вулканизацию. С помощью вулканизации добиваются создания прочного соединения ремонтных материалов с шиной и превращения сырой пластичной починочной резины в упругую и эластичную.

Принцип действия электрического вулканизатора основан на нагревании поврежденных участков шины и поверхности рядом с ней с последующим наложением на поврежденное место заплатки с дополнительными металлическими кордами. Заплатка может быть нанесена как методом горячей вулканизации, так и холодным методом.

Электрический вулканизатор для ремонта малогабаритных шин может быть и переносным, и стационарным. Для ремонта крупных шин используются только стационарные вулканизаторы. Все вулканизаторы снабжены нагревательными элементами и термодатчиками, благодаря чему происходит регулирование температуры по степени наибольшего нагрева одного из датчиков. Это позволяет избежать перегрева и его неприятных последствий. Кроме того, можно задействовать автоматическое выключение вулканизатора по окончании работы. Питаются вулканизаторы как от электросети, так и от аккумуляторов. При выборе вулканизатора обычно обращают внимание на мощность, рабочую температуру и размеры ремонтируемых шин.

Для вулканизации наружных повреждений шин, расположенных по протектору, боковине и борту, применяют секторную форму, а для вулканизации внутренних и сквозных повреждений покрышек по каркасу - сектор. Вулканизационное оборудование обогревают паром от электрического или электромасляного аппарата.

Проколы бескамерных шин ремонтируют без демонтажа их с коле с. Отверстия мелких проколов диаметром до 5 мм заполняют специальной пастой при помощи шприца. Проколы больших размеров диаметром до 10 мм ремонтируют при помощи резиновых пробок, на наружной поверхности которых имеются кольцевые выступы, или пробок, изготовленных в виде грибка. При постановке пробок в виде грибка снимают шину с обода. Стержень грибка при этом плотно вставляют в отверстие прокола, а головку заклеивают на внутреннюю поверхность герметизированного слоя. Проколы и порезы диаметром более 5 мм ремонтируют в шиноремонтной мастерской обычным способом.

Бескамерные шины со сквозными повреждениями размером более 10 - 12 мм или значительными разрушениями герметизирующего слоя ремонтируют в условиях специализированных предприятий методом горячей вулканизации или комбинированным способом. Ремонт повреждений герметизирующего слоя и небольших (до одного слоя каркаса) внутренних повреждений шин производят с помощью вулканизационных резиновых пластырей с адгезивным слоем. Они входят в состав аптечек для ремонта бескамерных шин. Перед наложением и прикаткой пластыря в мастерской производится шероховка внутренней поверхности шины и промазка обработанного таким образом участка клеем.

Ремонт с разбортированием шины без горячей вулканизации оправдан только при проколах на рабочей поверхности протектора. Простейшим видом ремонта прокола шины, снятой с обода, как уже говорилось, является использование резиновых грибков с адгезивным самовулканизирующимся покрытием шляпки и ножки или только одной шляпки. Повреждения, после обработки которых остается отверстие до 6 мм в диаметре, ремонтируют следующим образом: грибком, если ось отверстия приблизительно перпендикулярна поверхности беговой дорожки; ножкой - при углах наклона более 25° (сначала заделывают канал отверстия, а затем изнутри наклеивают универсальную заплату).

Для протаскивания грибка в разрыв применяют металлическую петлю или специальное приспособление, входящее в состав автоаптечки. Предварительно место повреждения зачищают, а из резины удаляют посторонние предметы. Грибок образует прочное соединение с резиной шины. Грибки с направляющим проволочным наконечником вставляют без применения дополнительных приспособлений, удалив затем проволочный наконечник. При таком ремонте шины не требуется никаких дополнительных операций.

Ремонт боковых порезов – сложный процесс. Хороший результат дает технология, основанная на использовании материалов, позволяющих начинать эксплуатацию шины сразу после произведенного ремонта. Смысл ее заключается в том, чтобы восстановить поврежденный участок корда шины. Для этого на место повреждения шины накладывается кордовая заплатка. Модель кордовой заплатки зависит от характера повреждения шины и содержит в себе несколько слоев прочного корда. Наружная часть покрышки заваривается специальной резиной, процесс, известный всем автолюбителям как вулканизация шины. Необходимо отметить, что неправильная эксплуатация колеса после того, как ремонт боковых порезов выполнен, приводит к невозможности повторного ремонта шины в этом месте.

Процесс устранения «грыж» сложен, но тем не менее необходим. По сути, в месте повреждения отсутствует корд, поэтому получается, что машина совершает движение по дороге всего лишь на тонком слое резины. Небольшая яма – и колесо взорвется, а автомобиль станет неуправляемым. Современные техцентры сегодня способны быстро и качественно провести устранение «грыж», дав возможность безопасно доездить сезон.

Проще всего иметь дело с камерными шинами, ведь камеру можно ремонтировать неограниченное количество раз – лишь бы места для заплаток хватило. При этом стоимость ремонта не превысит стоимость новой камеры. Камеры с небольшими повреждениями можно отремонтировать способом холодной вулканизации с применением соответствующих материалов как в условиях мастерских, так и прямо в пути. В этом случае для ремонта используют простейшую аптечку, куда входят несколько пластырей с самовулканизирующимся покрытием, тюбик клея с такими же свойствами, металлическая терка и шлифовальная шкурка. При ремонте камеры на обработанное и дважды промазанное место повреждения накладывают резиновый пластырь и прокатывают его роликом от центра к краям. В свою очередь камеру с поврежденным вентилем ремонтируют, приклеивая в другом месте специальный ремонтный вентиль.

Камеру можно отремонтировать и методом горячей вулканизации. Технологический процесс ремонта состоит из выявления скрытых повреждений камеры погружением ее, наполненной воздухом, в резервуар с водой и подготовки поврежденных участков к ремонту (зачищают и два раза наносят клей концентрации 1:8). После каждой намазки просушивают клей при температуре +20 – 25 °С в течение 30 - 40 минут. Одновременно с этим подготавливают заплату, которая должна перекрывать прорыв по окружности на 20 - 30 мм. Заплату вырезают из сырой резины или старой камеры. В последнем случае поверхность заплаты шерохуют и намазывают клеем. После этого камеры подвергают вулканизации на плитках, обогреваемых паром или электричеством. Температура вулканизации составляет +150 – 162 °С, продолжительность - 15 - 20 минут.

Балансировка колес – услуга автосервиса, которой не стоит пренебрегать. Очень часто именно она является причиной больших неудобств при езде на машине. Необходимо помнить и о том, что если балансировка колес произведена плохо, то появляющаяся вибрация при вождении приводит к более быстрому износу различных деталей ходовой части автомобиля. Рекомендуется производить балансировку колес не более чем через каждые три месяца эксплуатации транспортного средства или 10000 км пробега, а также при каждой сезонной замене резины, даже если колеса были в сборе на дисках.

Допустимая скорость движения и ресурс шины, отремонтированной после прокола и других повреждений, не меньше, чем до повреждения. Тем не менее после нескольких ремонтов шину лучше заменить. Многие производители разрешают выполнять не более трех ремонтов, причем если условно разделить шину на три сектора по 120˚, то в каждом из них можно выполнить только один ремонт. Причем расстояние между повреждениями в соседних секторах должно быть не менее 60˚. Это связано в первую очередь с безопасностью, поскольку любой ремонт в первую очередь связан с ослаблением конструкции шины.