- •Оглавление

- •1. Введение

- •1.1 Характеристика предприятия

- •1.2 Характеристика перерабатываемого сырья и выпускаемой продукции

- •2. Безопасность труда на предприятии

- •2.1 Опасные и вредные производственные факторы

- •2.2 Анализ вредностей

- •2.3 Пожарная безопасность

- •2.4 Электробезопасность

- •3. Описание технологической схемы получения апатитового и нефелинового концентратов

- •4. Дробление и грохочение

- •4.1 Технологический процесс дробления включает следующие операции

- •4.2 Представление компании «Derrick» и ее продукции

- •4.3 Примеры и преимущества применения тонкого грохочения

- •4.4 Мокрое тонкое грохочение

- •5. Измельчение и классификация

- •6. Флотация

- •6.1 Общие сведения

- •6.2 Процесс флотации на аноф-2

- •6.3 Флотационные реагенты

- •6.4 Флотационные машины

- •7. Обезвоживание

- •7.1 Сгущение

- •7.2 Фильтрация

- •7.3 Сушка

- •7.4 Погрузка

- •7.5 Очистка газов от пыли

- •7.6 Водоснабжение

- •8. Охрана окружающей среды

- •9. Автоматический контроль и регулирование производственных процессов

- •10. Заключение

- •Список используемых источников

5. Измельчение и классификация

Измельчение является заключительной операцией в цикле подготовки руды перед обогащением, связанной с уменьшением крупности ее кусков, и производится в аппаратах, называемых мельницами. Как правило, на измельчение поступает материал после дробления и имеет крупность менее от 10 до 15 мм.

В результате измельчения должен быть получен продукт, пригодный по крупности для последующего обогащения и содержащий полезные минералы в виде частиц, максимально освобожденных от пустой природы. Крупность частиц измельченного продукта обычно не превышает 1 мм, а часто с целью полного раскрытия сростков руду измельчают до крупности частиц менее 0.1 мм и даже менее 0.074 мм.

Все измельчительные агрегаты по принципу действия можно разделить на две основные группы: механические мельницы ( с мелющими телами) и аэродинамические мельницы (струйные размольные аппараты без мелющих тел).

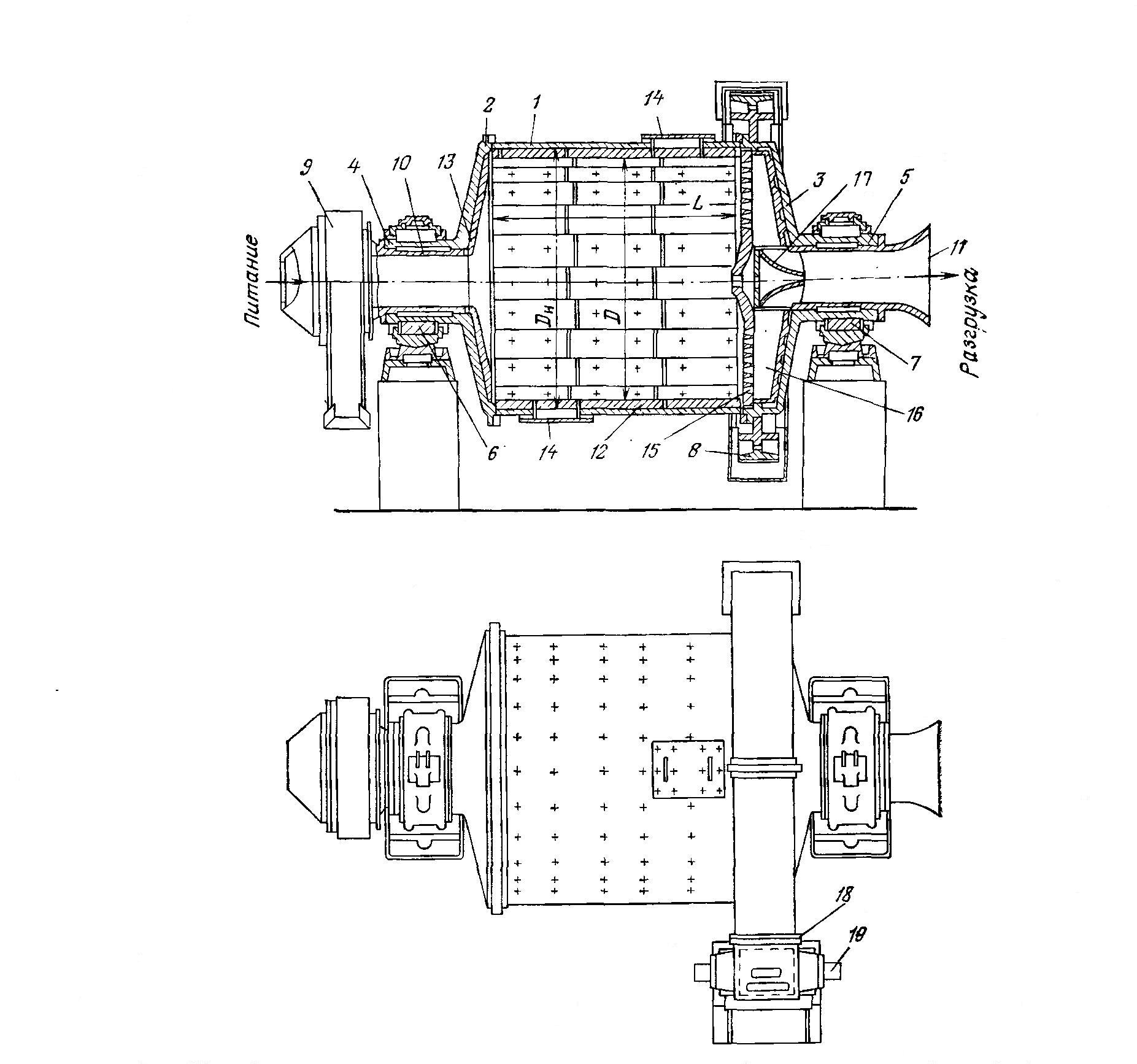

Шаровая мельница с решеткой отличается от мельницы с центральной разгрузкой только конструкцией отдельных узлов, главным образом конструкцией узла разгрузки измельченного продукта.

Разгрузка измельченного продукта осуществляется через решетку 1, установленную у разгрузочного конца мельницы. Решетка мельницы собрана из отдельных стальных колосников (полос), стянутых болтами. Пространство между решеткой и торцевой крышкой 2 разделено перегородками-лифтерами на секторные камеры, открытые в разгрузочную цапфу. Прошедшая через решетку пульпа зачерпывается лифтерами, поднимается до определенного уровня и сливается в разгрузочную цапфу.

Решетки имеют трапецеидальное сечение отверстий (щелей) с расширением в сторону разгрузки материала. Суммарная площадь всех щелей (живое сечение) должна обеспечить свободный выход измельченного продукта. В современных мельницах эта площадь составляет 20—30% площади поперечного сечения барабана и примерно в 10 раз превышает площадь сечения разгрузочной цапфы.

При разгрузке мельницы через решетку создается большая разность уровней загружаемого п разгружаемого материалов. Это способствует быстрой разгрузке измельченного материала в камеру между решеткой и торцевой стенкой, т. е. продукт выходит из зоны измельчения значительно быстрее, чем при центральной разгрузке. Вследствие этого он меньше переизмельчается и производительность мельницы повышается.

Конструкция разгрузочного узла мельниц с решеткой позволяет поддерживать в барабане более низкий уровень пульпы, что способствует более жестким ударам шаров и повышает интенсивность измельчения. Однако в этом случае наблюдается повышенный износ шаров и футеровки.

Разгрузочное устройство мельниц с решеткой может быть без регулирования и с регулированием уровня пульпы в барабане. В последнем случае регулировка уровня пульпы достигается в результате установки специальной диафрагмы с круглыми отверстиями, часть из которых может закрываться пробками. Регулируя уровень пульпы в барабане, можно изменять крупность измельченного продукта, его гранулометрический состав и производительность мельницы.

Мельницы с решеткой (рис.4) применяются обычно для получения равномерного по крупности продукта с зернами размером более 0,15 мм и с небольшим содержанием шламов.

Недостатки мельниц с решеткой — сложность конструкции разгрузочного узла, большая стоимость мельницы и необходимость более внимательного обслуживания в связи с возможностью забивки сеток щепой, изношенными шарами и рудой.

Таблица 5.1 - Техническая характеристика мельницы типа МШР-4500-5000

Параметры |

МШР-4500-5000 |

Толщина футеровки, мм |

120 |

Внутренний диаметр барабана (без футеровки), мм |

4500 |

Рабочий диаметр барабана (в свету), мм |

4260 |

Длина барабана, мм |

5000 |

Рабочий объем барабана, м3 |

71 |

Частота вращения барабана, мин-1 |

16.5 |

В процентах от критической |

80.4 |

Масса, т: шаровая загрузка |

148 |

Мельницы (без двигателя и шаров) |

300 |

Габаритные размеры мельницы: длина, мм |

16100 |

ширина, мм |

9100 |

высота, мм |

6800 |

Руда после трёхстадиального сухого дробления с содержанием от 8 до 18 процентов согласно производственному плану и крупностью по классу +25 мм не более 3.5 процентов из бункера дроблёной руды ёмкостью 48000 тонн через челюстные затворы (размеры 800*800) с пневмоприводом подаются на ленточные конвейера-питатели 1КП-24КП (В=1400 мм, Ь=14.1 м, р=400 т/час) и поступает на сборные горизонтальные ленточные конвейера 1КГ-8КГ (В=1400 мм, Ь=19.85 м, С>=400т/час), с которых поступает в шаровые мельницы 8 шт. МШЦ 5500*6500 мм р-300-310 т/час.

По мере износа футеровки подлежат замене, для чего мельница останавливается на ремонт. Удельный расход футеровок составляет 0.027 кг/т. Для обеспечения стабильности технологического процесса необходимо поддерживать наполнение бункера дроблёной руды не менее, чем на 30 процентов.

Каждый сборный конвейер имеет конвейерные весы типа 1954 АВ-630, показания которых с помощью датчиков передаются дистанционно на импульсные счётчики типа СИ-1, установленные в операторном пункте.

Таблица 5.2 - Техническая характеристика мельницы типа МШЦ 5500*6500

Тип мельниц |

Мельница шаровая с центральной разгрузкой |

Размеры, мм |

0=5500, Ь=6500 |

Частота вращения, об./мин. |

13.69 |

Рабочий объём мельницы, м3

|

140

|

Шаровая загрузка, тонн |

275-285 |

По показаниям "Рrоscona" оператором производится регулирование нагрузки на мельницах и учёт переработки руды.

Боковая футеровка мельниц имеет волнистую поверхность. Коэффициент заполнения мельниц шарами – 42 процента.

Для шаровых мельниц установлена первоначальная загрузка шаров по количеству и гранулометрическому составу. Кроме того, регламентирован ассортимент шаров, загружаемых для компенсации износа шаровой загрузки.

Догруз шаров с целью компенсации их износа производится ежедневно из расчёта плановой годовой нормы расхода на 1 тонну переработанной руды - 0,640 кг. По мере износа футеровки производится добавочная загрузка шаров на увеличение объёма мельницы. Мельницы МШЦ 5500*6500 работают в замкнутом цикле с гидроциклонами ГЦ-140 и ГЦ-100, установленными последовательно.

Сливы мельниц насосами ГрТ1600/50 или ГрАТ! 800/67 подаются в гидроциклоны ГЦ-1400. Содержание твёрдого в сливе мельниц - 75-80 процентов. Пески гидроциклонов ГЦ-140 и ГЦ-100 объединяются и самотёком возвращаются в мельницы МШЦ 5500*6500. Общая циркуляционная нагрузка мельницы по пескам составляет от 200 до 300 процентов. Слив гидроциклона ГЦ-140 является питанием гидроциклона ГЦ-100, а слив гидроциклона ГЦ-100 крупностью от 22 до 28 процентов по классу +0.16 мм подаётся на четырёхструнный пульподелитель, являясь исходным питанием флотации. Из мельницы выводится скрап с содержанием оксида фосфора <1.7 процента.

Таблица 5.3 - Техническая характеристика гидроциклонов

Тип гидроциклона |

ГЦ-140 |

ГЦ-100 |

Диаметр входной насадки, мм |

335 |

280 |

Диаметр сливной насадки, мм |

365 |

290 |

Давление на входе, кг/см2 |

2,3-2,5 |

0,6-0,7 |

Измельчение руды ведётся до крупности от 22 до 28 процентов класса -+0.16 мм, что обеспечивает раскрытие зёрен апатита и крупность получаемого апатитового концентрата не более 13.5 процентов класса -+0.16 мм. Содержание твёрдого в сливе гидроциклона ГЦ-1000 от 40 до 48 процентов (вес 1 литра пульпы 1350-1420 г/л).

Таблица 5.4 - Гранулометрическая характеристика слива ГЦ-1000:

Классы, мм |

Выход классов % |

Суммарный выход по плюсу % |

+0.224 |

12.85 |

12.85 |

-0.224+0.18 |

7.05 |

19.90 |

-0.18+0.16 |

4.30 |

24.20 |

-0.16+0.09 |

21.85 |

46.05 |

-0.09+0.071 |

15.50 |

61.55 |

-0.071 |

38.45 |

100.0 |

Для повышения температуры пульпы в процесс измельчения подаётся смешанная вода В-3 (оборотная вода В-9+вода скрубберов К-10),

В цикле измельчения и классификации используются блокировочные зависимости:

• мельница - гидроциклонный насос - мельница;

• мельница - сборный конвейер - конвейеры-питатели. При пуске мельницы и гидроциклонов включается звуковая сигнализация. Для управления процессом используются локальные системы автоматического регулирования следующих параметров:

• поддержание постоянства исходного питания мельниц;

• поддержание постоянства плотности слива гидроциклонов. Оба контура регулирования являются стабилизирующими и выполняют следующие функции:

• регулирование исходного питания мельниц осуществляется регулятором типа "Ремиконт", который, принимая сигнал "тоннаж" от датчика типаЭ-2Д1, вмонтированного в конвейерные весы АВ-1954, управляет через тиристорный преобразователь частоты (ТПЧ) скоростью сборных конвейеров;

• поддержание постоянства плотности также производится регулятором типа "Ремиконт", принимающим сигнал от радиоизотопного плотномера типа ПР-1025М и воздействующим на клапан с пневмоприводом на трубопроводе подачи воды в классифицирующие аппараты.

Рисунок 5.1 - Шаровая мельница с разгрузкой через решетку для мокрого измельчения МШР:

1 — барабан; 2 — загрузочная крышка; 3 — разгрузочная крышка; 4 и 5 — пустотелые цапфы; 6 и. 7 — подшипники; 8 — венцовая шестерня; 9 — комбинированный питатель; 10 и 11 — защитные загрузочная и разгрузочная втулки; 12 — футеровка цилиндрической части барабана; 13 — футеровка крышки барабана; 14 — люк; 15 — разгрузочная решетка; 16 — элеваторный пулыюподъемник; 17 — разгрузочный коиус; 18 — ведущая шестерня; 19 — вал.