- •1 Монтаж и обслуживание силового электрооборудования.

- •2 Монтаж и обслуживание пускорегулирующей и защитной аппаратуры.

- •3 Обслуживание распределительных пунктов и щитов 0,4 кВ.

- •4 Монтаж и обслуживание силовых электропроводок.

- •5 Монтаж и обслуживание осветительных электроустановок.

- •6 Монтаж и обслуживание заземляющих устройств.

- •Монтаж и обслуживание силового электрооборудования.

- •1.1 Техническое обслуживание электрических машин.

- •1.2 Сушка электродвигателей.

1 Монтаж и обслуживание силового электрооборудования.

1.1 Техническое обслуживание электрических машин.

Техническое обслуживание производится для всех электрических машин, находящихся в эксплуатации, и включает работы: мелкий ремонт, не требующий специальной остановки машины и осуществляемый во время перерывов в работе технологических установок с целью своевременного исправления незначительных дефектов машин; подтяжка контактов и креплений, смена щеток, регулировка траверс, притирка и чистка доступных частей машины – наружных поверхностей, колец, коллекторов и т.п. Повседневный надзор за выполнением правил эксплуатации и инструкций заводов-изготовителей и, в частности, за нагрузкой, за температурой подшипников, обмоток и корпуса; контроль за наличием смазки, проверка отсутствия ненормальных шумов и гула и отсутствия искрения на коллекторах и кольцах. Повседневный контроль за исправностью заземления.

При текущем ремонте выполняется: очистка наружных поверхностей от грязи, пыли и масел; разборка машин в нужном для производства ремонта объеме; проверка состояния, промывка подшипников, замена подшипников качения при повышении максимально допустимых радиальных зазоров; замена смазки; осмотр и очистка вентиляционных устройств; устранение местных повреждений изоляции обмоток статора и ротора; сушка обмоток; проверка и подтяжка крепежных соединений и контактов; зачистка и шлифовка колец и коллекторов, продороживание коллектора; проверка и регулировка щеткодержетелей; проверка состояния и правильности маркировки выводных концов обмоток; проверка защитного заземления; проверка работы на холостом ходу и под нагрузкой; устранение повреждений окраски; проведение приемно-сдаточных испытаний и оформление сдачи машины после ремонта.

1.2 Сушка электродвигателей.

Существует много способов сушки обмоток ЭД. Выбор способа сушки зависит от мощности и конструкции ЭД.

Сушка внешним нагревом. При мощности ЭД до 15 кВт применяют обогрев лампами накаливания, а при мощности от 15 кВт до 40 кВт – обогрев горячим воздухом от тепловоздуховки.

Сушка ЭД от постороннего источника. При мощности ЭД более 40 кВт их обмотки можно сушить теплом, выделяемым при прохождении тока по обмотке. Для сушки применяют переменный ток, для чего ротор затормаживают, а переменный ток подводят к обмотке статора. Величина тока, необходимого для создания в обмотке статора температуры 80оС, регулируется подачей пониженного напряжения (60В), а ток в обмотке не должен превышать 0,7 номинального, так как при большом токе температура может достигнуть опасной величины.

Сушка индукционным способом. Нагрев обмотки происходит вследствие потерь от переменного магнитного потока, создаваемого намагничивающей обмоткой в сердечнике и корпусе ЭД. Намагничивающая обмотка выполняется в виде нескольких витков провода с теплостойкой изоляцией, намотанного через расточку статора, из которого вынут ротор. Для питания намагничивающей обмотке применяют напряжение ниже 60В, получаемое от сварочного трансформатора.

1.3 Обозначение обмоток.

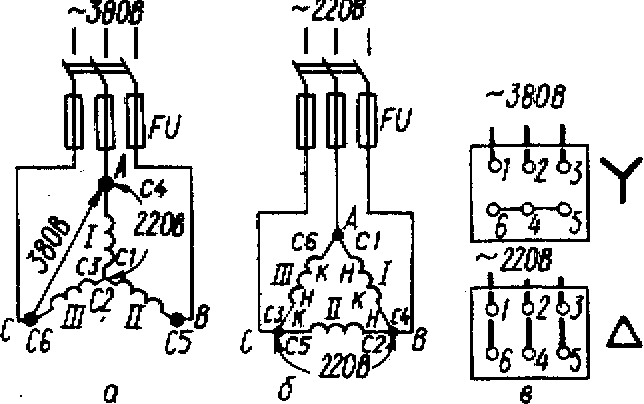

Начало и конец первой обмотки обозначают соответственно С1 и С4, второй – С2 и С5, третьей – С3 и С6. В зависимости от напряжения, на которое рассчитывается двигатель, обмотки соединяют в “звезду” или “треугольник”.

На корпусе ЭД крепится заводской щиток. На нем записаны основные технические данные, достаточно полно характеризующие ЭД: номинальная мощность на валу (кВт), номинальное напряжение (В) с указанием соответствующей схемы соединения обмоток (илиΥ), сила тока (А) для каждой схемы соединения, номинальная частота вращения (об/мин), частота тока в сети (Гц), коэффициент мощности – cos φ, коэффициент полезного действия – КПД (%), класс изоляции, тип ЭД и его масса (кг).

Рис.1. Схема включения обмоток статора асинхронного двигателя: а – звездой,

б – треугольником; в – соединение обмоток на доске зажимов.

1.4 Неисправности в подшипниках качения.

Подшипник перегревается:

а) подшипник загрязнен пылью или какими-либо другими мелкими частицами, загрязнена смазка- необходимо удалить из подшипника старое масло, промыть его и заложить новую смазку;

б) избыток смазки в подшипнике вызывает повышенные потери в нем – следует уменьшить количество смазки;

в) изношены или разрушены детали подшипника – заменить подшипник новым;

г) подшипник неправильно установлен, центровка ЭД с другой сопряженной с ним машиной проведена плохо – проверить установку подшипников и центровку машин.

Из подшипника выбрасывает масло:

а) в подшипнике слишком много смазки – следует уменьшить ее количество;

б) выбран не соответствующий сорт смазки (слишком низка температура ее каплепадения) – проверить соответствие марки смазки рекомендуемой заводом и при необходимости заменить ее смазкой с более высокой температурой каплепадения;

Температура подшипников не должна превышать допускаемых значений. Предельно допустимая температура для подшипников скольжения - 80С, для подшипников качения- 100С. Уровень масла в подшипниках должен отвечать нормальному. Нормальный уровень масла в подшипниках отмечен чертой на маслоуказателе.

1.5 Установка щеток, уход за коллектором и контактными кольцами.

Правильное положение щеток зависит от установки щеткодержателей. Их нужно устанавливать на пальцах траверсы так, чтобы ось расположения щеток была параллельна оси коллектора. Этого можно достигнуть, если одинаковые щеткодержатели установить по линейке, расположенной параллельно оси коллектора. Радиальные щеткодержатели всегда устанавливаются радиально, независимо от направления вращения машины. Установка реактивных щеткодержателей (наклоненных к вертикали под углом 30-40) зависит от направления вращения якоря. При правильной установке острый край щетки направлен против вращения, т.е. этот край является набегающим.

Наклонные щеткодержатели (с углом наклона порядка 15) устанавливаются так, чтобы острый край был направлен по вращению коллектора, т.е. острый край щетки был сбегающим.

Щетки устанавливают по окружности коллектора так, чтобы расстояния между сбегающими краями щеток соседних бракетов траверсы были практически одинаковы. В противном случае щетки могут искрить вследствие плохой коммутации.

Щетки должны свободно перемещаться в щеткодержателях, но не иметь излишней слабины, т.к. в противном случае они будут либо защемляться в щеткодержателе, либо ёрзать, что может послужить причиной искрения на коллекторе. Номинальная слабина щетки в щеткодержателе составляет 0,2-0,3 мм. Давление на щетку, создаваемое пружиной щеткодержателя должно соответствовать определенному удельному давлению, зависящему от марки и размеров щетки. Разница в давлении на отдельные щетки не должна превышать 10% от среднего его значения.

Коллектор, контактные кольца и щетки требуют тщательного ухода. Они должны быть всегда чистыми. Особенно вредна для них металлическая и угольная проводящая пыль, которая, смешиваясь с попавшим на контактные поверхности маслом, образует грязь и вызывает искрение. Коллектор и контактные кольца можно чистить по ходу машины при помощи дощечки, обернутой сухой тряпкой. При этом следует соблюдать правила безопасности, т.е. изолировать себя от соприкосновения с токопроводящими частями и не задевать руками и одеждой вращающиеся части машины.