- •Введение

- •1 Завод железобетонных изделий оао «бетфор»

- •1.1 История завода оао «Бетфор»

- •2 Производство наружных стеновых панелей

- •2.1 Производство панелей внутренних несущих стен и специальных плит перекрытия

- •2.2 Производство объемных элементов

- •3 Ассортимент выпускаемой продукции

- •3.1 Панели-экраны ограждений лоджий крупнопанельных домов.

- •3.2 Многопустотные плиты с круглыми пустотами 0159 мм, длиной 3 и 6 м для межэтажных перекрытий.

- •3.3 Стеновая однослойная панель без предварительного напряжения для наружных стен жилых домов.

- •3.4 Железобетонные элементы маршей и площадок для устройства внутренних лестниц жилых зданий.

- •3.5 Сплошные плоские стеновые панели для внутренних несущих стен и перегородок жилых крупнопанельных домов.

- •3.6 Многопустотные калиброванные плиты с круглыми пустотами 140 мм для межэтажных перекрытий жилых зданий. Поверхность плит служит основанием под тепло-звукоизолирующий линолеум.

- •3.7 Железобетонные конструкции безрулонной кровли для сборных безрулонных крыш крупнопанельных домов.

- •3.8 Железобетонные трехслойные панели с декоративной поверхностью для цоколей крупнопанельных домов серии 141, возводимых в обычных условиях.

- •3.9 Тюбинги для устройства шахт пассажирских лифтов грузоподъемностью 320 и 500 кг в жилых домах, гостиницах, пансионатах и других зданиях высотой этажей 2,8 и 3„0 м.

- •3.9 Элементы санитарно-технической кабины для жилого дома — объемный блок и плитный элемент (поддон).

- •4 Номенклатура выпускаемых изделий из газозолобетона

- •4.1 Характеристика исходного сырья

- •4.2 Рецепт масс

- •5 Требования к основному техническому оборудованию

- •6 Подготовка компонентов к приготовлению газозолобетонной смеси (сырьевое отделение)

- •7 Выводы

6 Подготовка компонентов к приготовлению газозолобетонной смеси (сырьевое отделение)

Наименование операции |

|

Подача кормовой извести из бункера хранения в расходный бункер |

Не допускается попадания посторонних включений |

Подача песка в расходный бункер |

Песок загружается в объеме 1-И0 к объему извести |

Подача кормовой извести из расходного бункера в щековую дробилку |

При дозировании извести в щековую дробилку необходимо песок в количестве 5-10% от объема извести и ее активности |

Подача дробленой извести в |

|

промежуточный бункер |

|

Дозирование и подача извести в шаровую мельницу |

|

Помол извести |

Помол произвести до тонкости помола 5500-6000 см2/г |

Подача молотой извести в промежуточный бункер запаса |

|

Подача извести из промежуточного бункера запаса в приемный бункер цеха |

|

Подача цемента, золы и извести в приемные бункера надбункерного отделения |

|

Приготовление алюминиевой суспензии |

Алюминиевая суспензия готовится на сутки из ПАП-1, ПАП-2 или пасты ГБ-2 |

Дозирование воды в мешалку '/2 общего ее объема |

Вода должна быть подогрета до t=50°C. Общий объем 1300-1400 кг |

Дозирование и засыпка мыльного порошка в мешалку (для пудры ПАП-1, ПАП-2) |

Мыльный порошок типа «Лотос» в количестве 7-8 кг (для ПАП-1 и ПАП-2) |

Перемешивание воды и мыльного порошка |

Перемешивать до полного растворения порошка 10-15 минут |

Дозирование алюминиевой пудры в мешалку (или пасты ГБ-2) |

Алюминиевая пудра засыпается в количестве 150-160 кг из расчета на суточный объем |

Дозирование остального объема воды |

Вода должна быть подогрета до t=50°C |

Перемешивание алюминиевой суспензии |

Перемешивание производить 30-60 минут. После приготовления алюминиевую суспензию необходимо перекачивать по замкнутому |

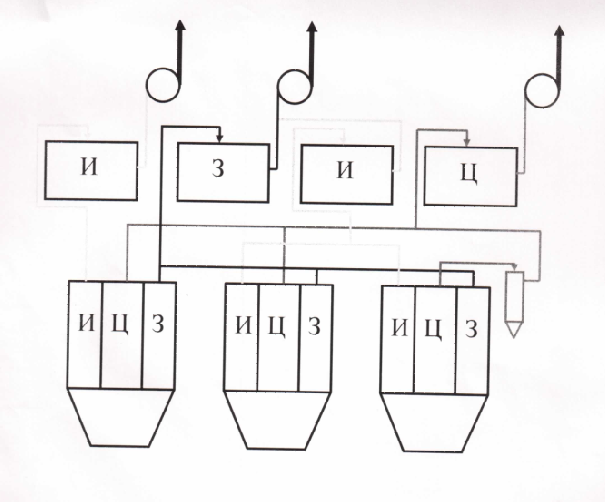

СИСТЕМА ФИЛЬТРОВ ЦЕХА

7 Выводы

В процессе обследования системы пневмотранспорта установлены следующие особенности работы пневмотранспортной система цемента.

1. Расход сжатого воздуха в период разгрузочного цикла лежит в пределах от 23 до 28 нм3/мин, что является нормой для транспортной трубы диаметром 0 159 мм. Снижение расхода воздуха ниже 20 нм3/мин не целесообразно и может привести к образованию пробок, т.к скорость воздушного потока будет ниже критической. В настоящее время скорость воздушного потока в начале транспортной трубы составляет 9-11 м/с. В конце транспортной трубы скорость воздушного потока составляет 25-30 м/с, что также является нормой для обычного пневмотранспорта.

2. Производительность транспортной системы лежит в пределах от 6.7 до 7.5 т/ч, что является очень низким показателем для транспортной трубы 0 159мм. На таких трубах производительность может быть не менее ЗОт/ч, т.е в 4 раза больше. Низкая производительность обусловлена двумя причинами : 1) нерациональная конструкция пневмокамерного насоса. Он имеет очень маленький объем V=0/47m3.2) Неправильная организация разгрузочного цикла по (реле времени). Вследствие низкой производительности удельный расход сжатого воздуха в момент разгрузочного цикла остается повышенным и лежит в пределах от 140 до 150 нм3/т. Для трасс аналогичной геометрии и длины удельный расход воздуха ниже примерно в два раза , т.е около 70 нм3/т.

3. Утечки сжатого воздуха через запорную арматуру очень существенны, и составляет около 12 hmVmiih на один сосуд. Учитывая непрерывный характер утечек и дополнительный расход сжатого воздуха на разгрузку вагонов с помощью пневмовинтовых насосов средний удельный расход сжатого воздуха по заводу можно оценить как не менее 300 нм3/т. Данный показатель также является большим. Для обычного пневмотранспорта нормальным считается удельный расход сжатого воздуха (с учетом разгрузки вагонов) не более 200 нм3/т.

4. Давление в подводящем коллекторе при работе нескольких потребителей (возможна одновременная работа трех потребителей - 2 ПКН и 1 ПВНШ) падает с 3.6 до 2 атм. Подводящий коллектор сжатого воздуха имеет участок трубы диаметром 0=76 мм. Проводимость данного участка недостаточна. При работе двух или трех потребителей скорость воздушного потока на данном участке может достигать свыше 90м/с, что приводит к потерям давления до 0.5-0.8 атм. Дальнейшее падение давления , по- видимому, связано с недостаточным расходом воздуха по коллектору из компрессорной. (На данный участок, в случае работы трех потребителей, должно подаваться не менее 90 нм3/мин, причем без учета утечек).

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Оформление учебных текстовых и графических документов / сост. Ф.Л. Капустин, Ф.С. Шишкин, А.Б. Лошкарев, Е.Ю. Васина. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2005. 72 с.

2. История развития ОАО «Бетфор» [Электронный ресурс] / Бетфор. Екатеринбург, 2008. Режим доступа: http://www.betfor.ru/?main=about_us&id=100001.