- •7.1. Загальні відомості про металургію

- •7.2. Виробництво чавуну

- •7.3. Доменний процес

- •7.4. Будова доменної печі

- •7.5. Виробництво сталі

- •7.6. Розливка сталі

- •7.7. Спеціальні способи виробництва сталі

- •7.8. Пряме відновлення заліза з руд

- •Виробництво кольорових металів

- •7.9. Виробництво міді

- •7.10. Виробництво алюмінію

- •7.11. Виробництво титану

7.2. Виробництво чавуну

Залізні руди — основний вихідний матеріал для виплав- ки чавуну. Залізо в рудах переважно знаходиться в оксидах, рідше в карбонатах. Крім заліза в руді знаходиться пуста по- рода — кварц, піщаники з домішками глини та ін.

Залізні руди, в порівнянні з рудами інших металів, віднос- но багаті. В найбільш багатих рудах заліза — 60 — 65 %, у середніх — 50 — 60 %, а в бідних — 30 — 40 %.

За типом рудного матеріалу руди розділяють на: черво- ний залізняк, магнітний залізняк, бурий залізняк, залізні квар- цити, шпатовий залізняк та ін.

У червоному залізняку рудним матеріалом є гематит —

безводний оксид заліза (Fe2O3, 70 % Fe). Це найбільш поши-

рена руда. Найбільші поклади цієї руди у Кривому Розі.

Магнітний залізняк має рудний матеріал магнетит —

магнітний оксид заліза (Fe3O4, 72,4 Fe). Це найбільш багата і важко відновлювальна руда.

Бурий залізняк має рудний матеріал — водні оксиди зал- іза. У ньому міститься 30 — 50 % заліза. Він забруднений миш’яком, фосфором.

Залізні кварцити мають рудний матеріал магнетит або гематит. Вони відносно бідні (35 — 40 % заліза).

Шпатовий залізняк має рудний матеріал карбонат FeCO3 (сидерит). Ця руда добре відновлюється, але бідна (30 — 40 % заліза). Добувається в Кривому Розі.

При виробництві чавуну також використовуються мар- ганцеві руди — добавка для введення в чавун марганцю. Мар- ганцеві руди вміщують 20 — 55 % марганцю в оксидах.

До комплексних руд відносять залізо-марганцеві, хро-

мисті, ванадієві тощо.

Підготовка руд до плавки. Основна маса руди проходить підготовку до плавлення. Це викликане тим, що в доменну піч можна завантажувати тільки багату руду з розмірами кусків у межах від 10 до 80 мм. Якщо завантажувати руду з вмістом менше 70 % заліза, то це приведе до збільшення вит- рати палива, яке дуже дороге. Дотримання вказаних розмірів обумовлене тим, що занадто малі кусочки руди заважатимуть проходженню газів у печі, а великі — погано прогріватимуться.

139

Основні етапи підготовки руд до плавки такі: подрібнен-

ня, сортировка, збагачення і окусковування.

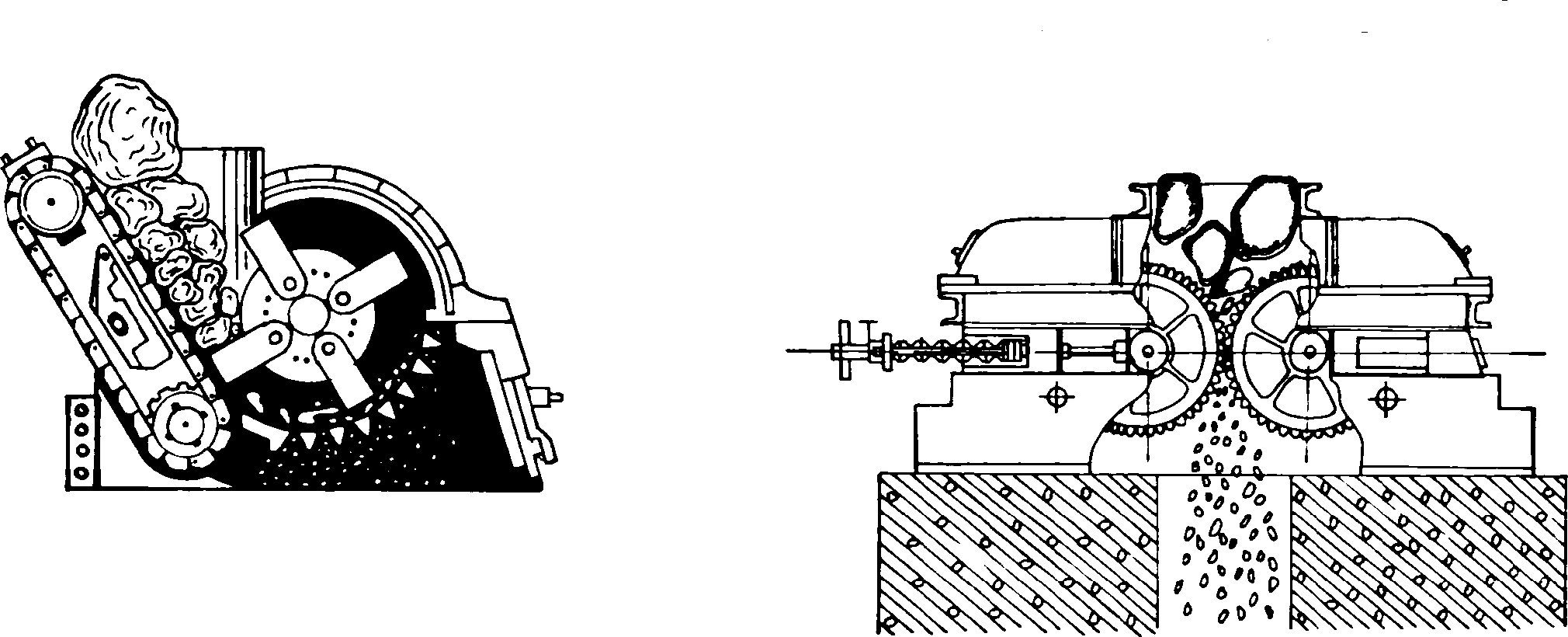

Руди чорних металів знаходяться в надрах землі у виг- ляді монолітної плити на незначних глибинах. Тому їх добу- вають відкритими способом. Очищається поверхня покладів від ґрунту, буряться глибокі свердловини, в які закладається вибухівка. Під дією вибуху руда руйнується, утворюючи кус- ки від пилу до глиб. Потім руда транспортується до збагачу- ючого комбінату, де спочатку подрібнюється на спеціальних дробилках (рис. 46).

Рис. 46.

Рис. 47.

140

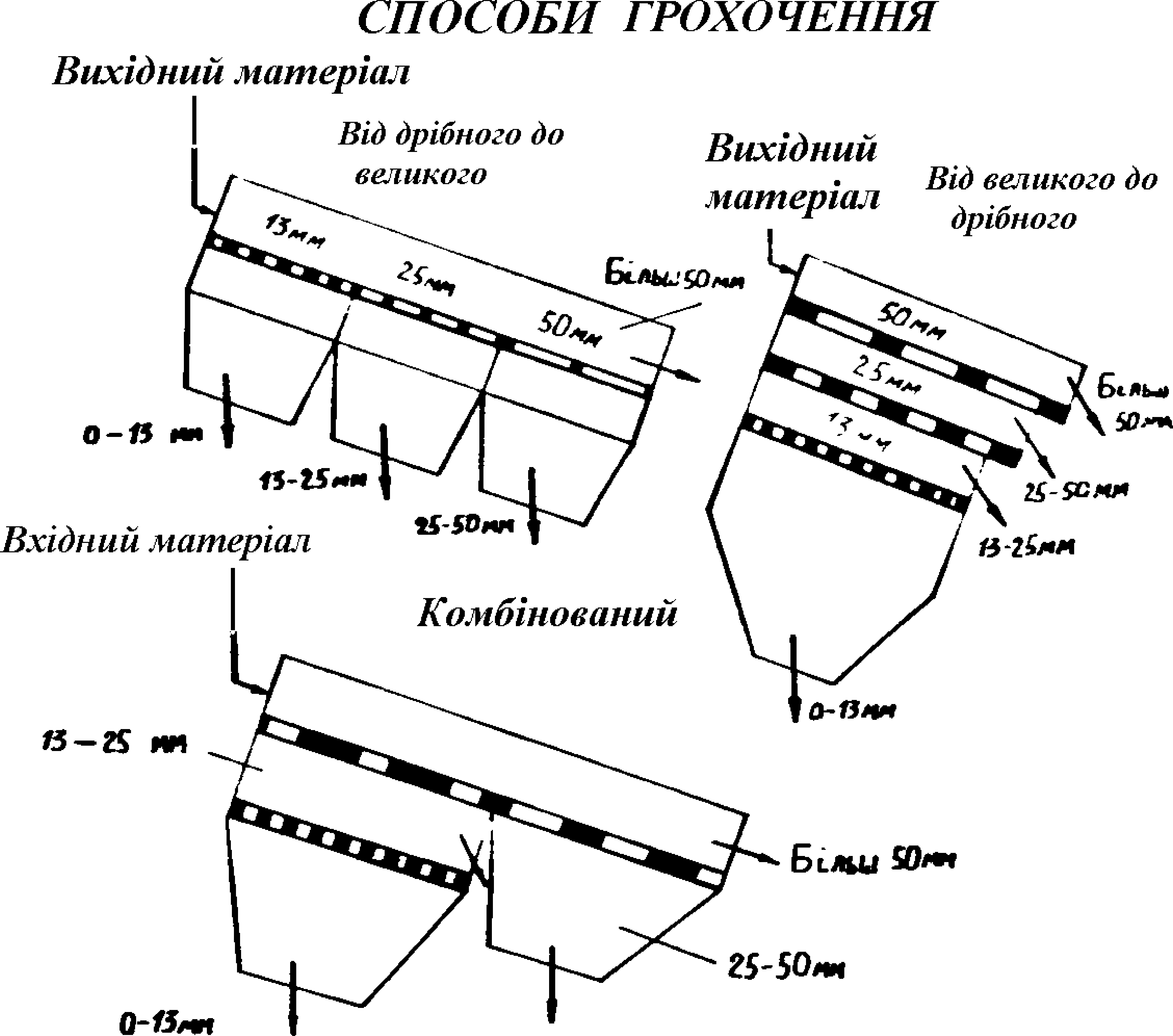

Після подрібнення переважна більшість кусочків руди буде в межах 10 — 80 мм, але поряд з ними буде певна кількість рудного пилу та кусочків більших за допустимі. Тому виникає потреба в сортуванні подрібненої руди. Сортування здійснюють на спеціальних грохотах, основною частиною яких є решета з необхідними вікнами (рис. 47).

Більш тонке сортування здійснюють за допомогою гідро- циклонів або спеціальних пристроїв, де руду подають разом з водою і використовують те, що більші кусочки у воді осіда- ють швидше, ніж менші.

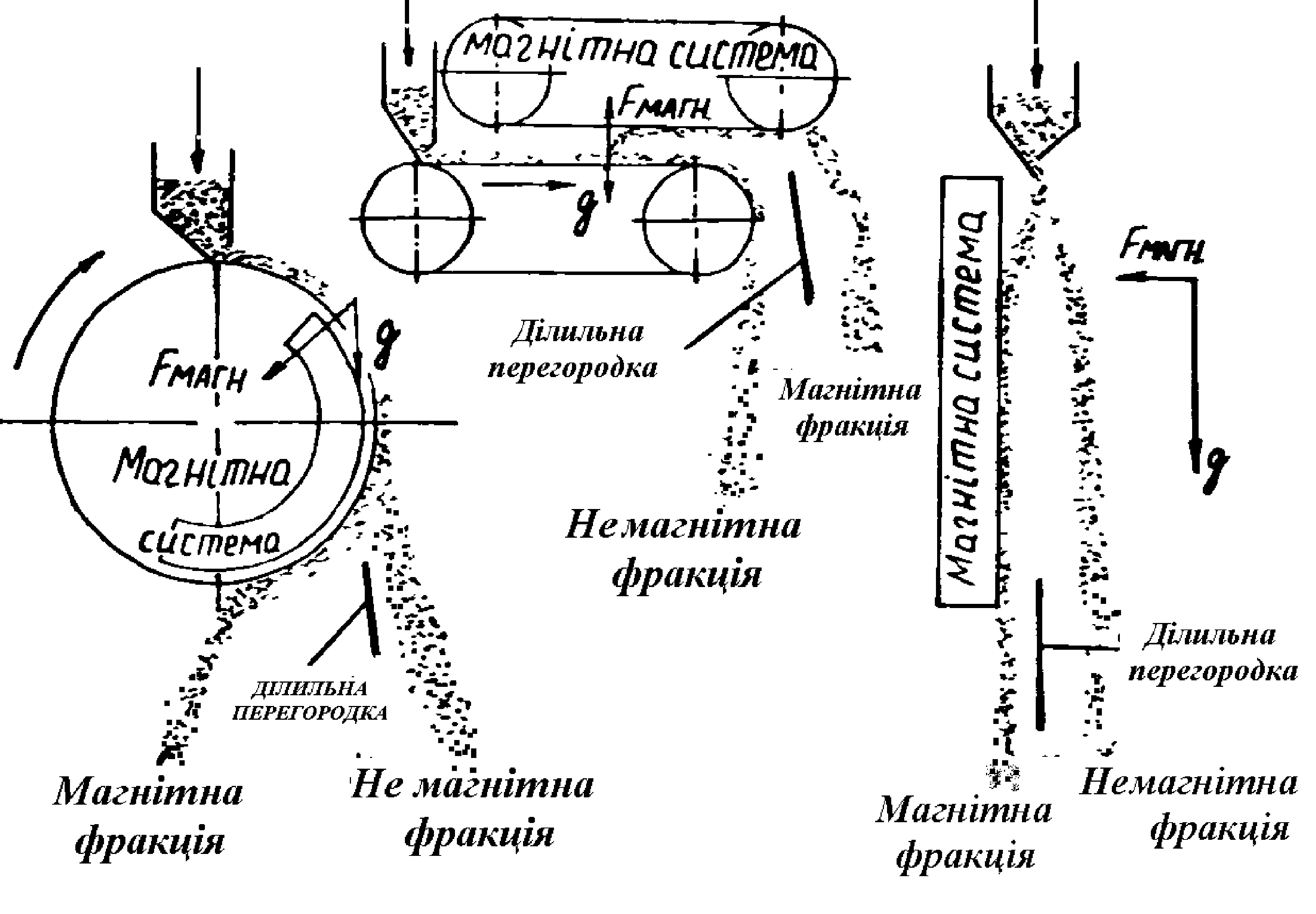

Біля 80 % руди підлягає збагаченню. Основним спосо- бом збагачення руд є мокра магнітна сепарація. Подрібнену руду спочатку промивають водою. Це дає можливість вида- лити з руди пісок, глину, частину пустої породи. В той же час змочена руда не запилює простір, що покращує умови збага- чення. Установки, за допомогою яких відбувається збагачен- ня, показані на рисунку 48.

Рис. 48.

Немагнітні руди перед збагаченням піддають магнітизу- ючому обпалу. Збагачення також можна проводити методом гравітаційного осадження.

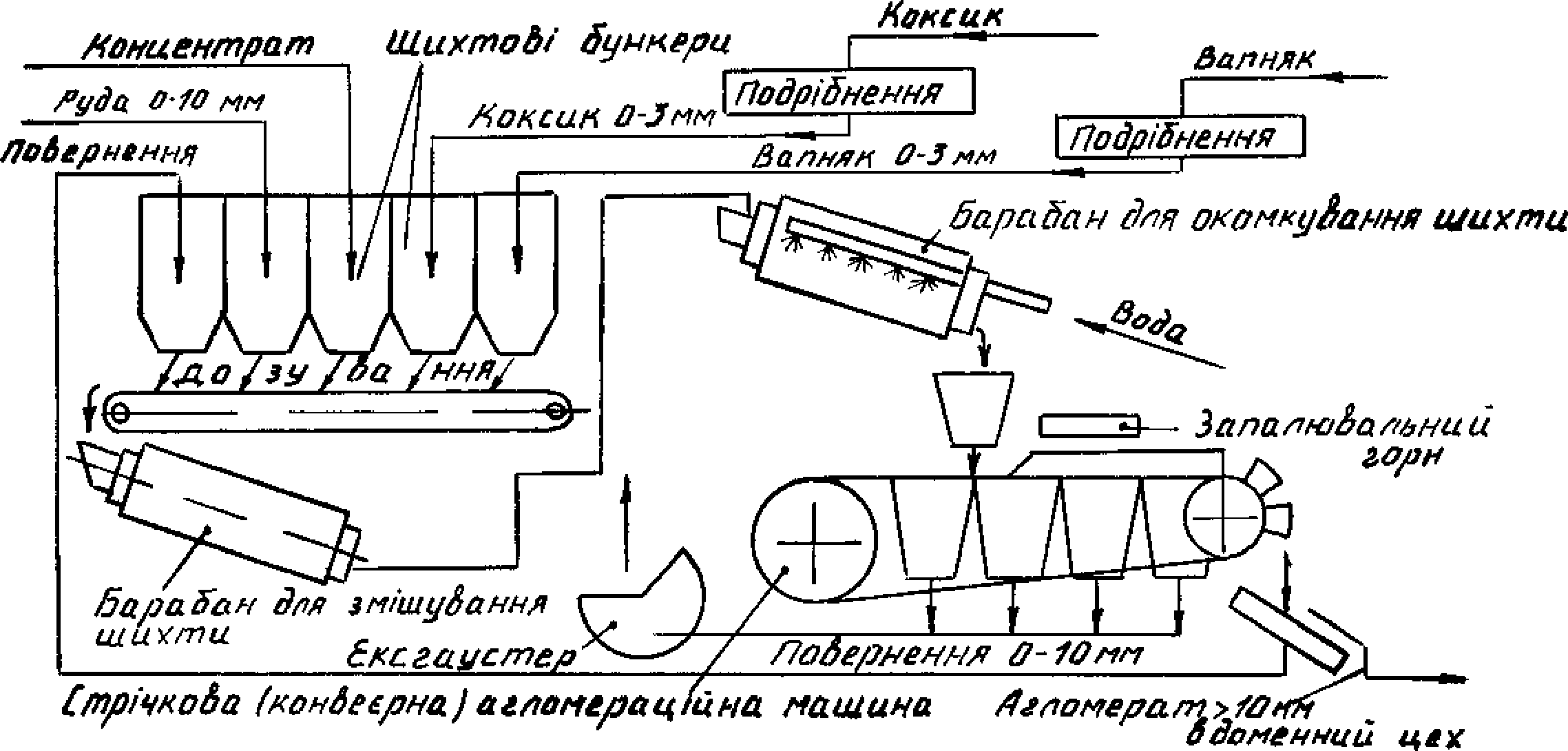

Пилевидна і дрібна руда підлягає окусковуванню, яке проводиться шляхом агломерації або виробництва окатишів.

141

Агломерацію проводять на машинах стрічкового типу (рис.

49).

Рис. 49.

Основною частиною машини є стрічковий конвеєр, який має значну кількість спеціальних ящиків (Рис. 50)

Рис. 50.

Ящики кріпляться між ланцюгами так, що у верхній час-

тині конвеєра вони рухаються заповнені шихтою, а в нижній

— порожні (догори дном). У дні ящиків розташована колос- никова решітка. Коли ящик підходить до завантажувального пристрою, то на колосникову решітку спочатку завантажуєть- ся тонкий шар агломерату (постеля), а потім шихта. В шихту входить рудний пил, вапняк, окалина, дрібна металічна струж- ка, коксик тощо. Коксик — це відходи виробництва коксу.

Коли заповнений ящик відходить від бункера, на нього направляється факел полум’я і включаються вакуумні уста- новки, завдяки яким у ящики всмоктується повітря. Коксик

142

загорається. Горіння підтримує повітря. Виділене тепло пла- вить легкоплавкі включення, вапно. Розплавлена маса об- ліплює тверді кусочки руди. Завдяки вакуумним установкам коксик прогорає до дна ящика. У зоні горіння при темпера- турі 1300 — 1500 °С відбувається спікання шихти. При цьо- му відбувається часткове відновлення заліза з окислів, а та- кож на 85 — 95 % видаляється сірка. Після завершення горі- ння коксику, вакуумні установки відключаються, шихта зас- тигає. Дійшовши до кінця конвеєра, ящик перевертається. Маса падає на грохот, де просіюється. Агломерат, який не спік- ся в куски, просіюється і йде на повторне спікання. Основна маса агломерату в кусках направляється в доменну піч.

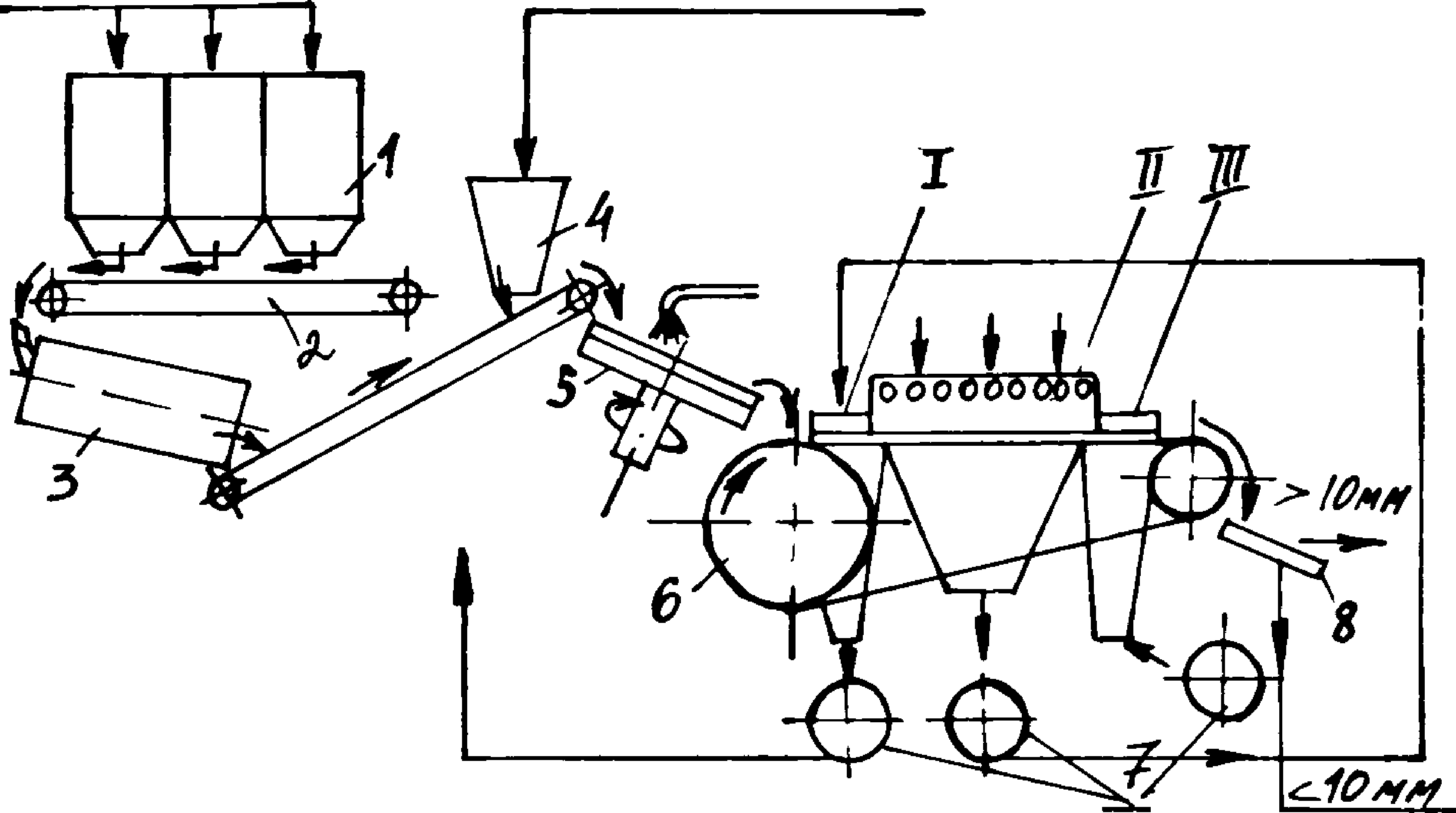

Проте, агломерація виявляється малопродуктивною і не- вигідною. Відсутність механізму кускоутворення приводить до затруднення плавки агломерату в доменній печі. Тому по- ряд з агломерацією в металургії використовується виробниц- тво окатишів. Схема такого виробництва показана на рисун- ку 51.

Рис. 51.

Тонкоподрібнений концентрат, вапняк та неокускована шихта у відповідних дозах подається у барабан 3, де ретель- но перемішуються. З барабана шихта поступає до гранулято- ра. Але на цьому шляху до неї додається речовина — бетоніт, який призначений для придання твердості окатишам.

143

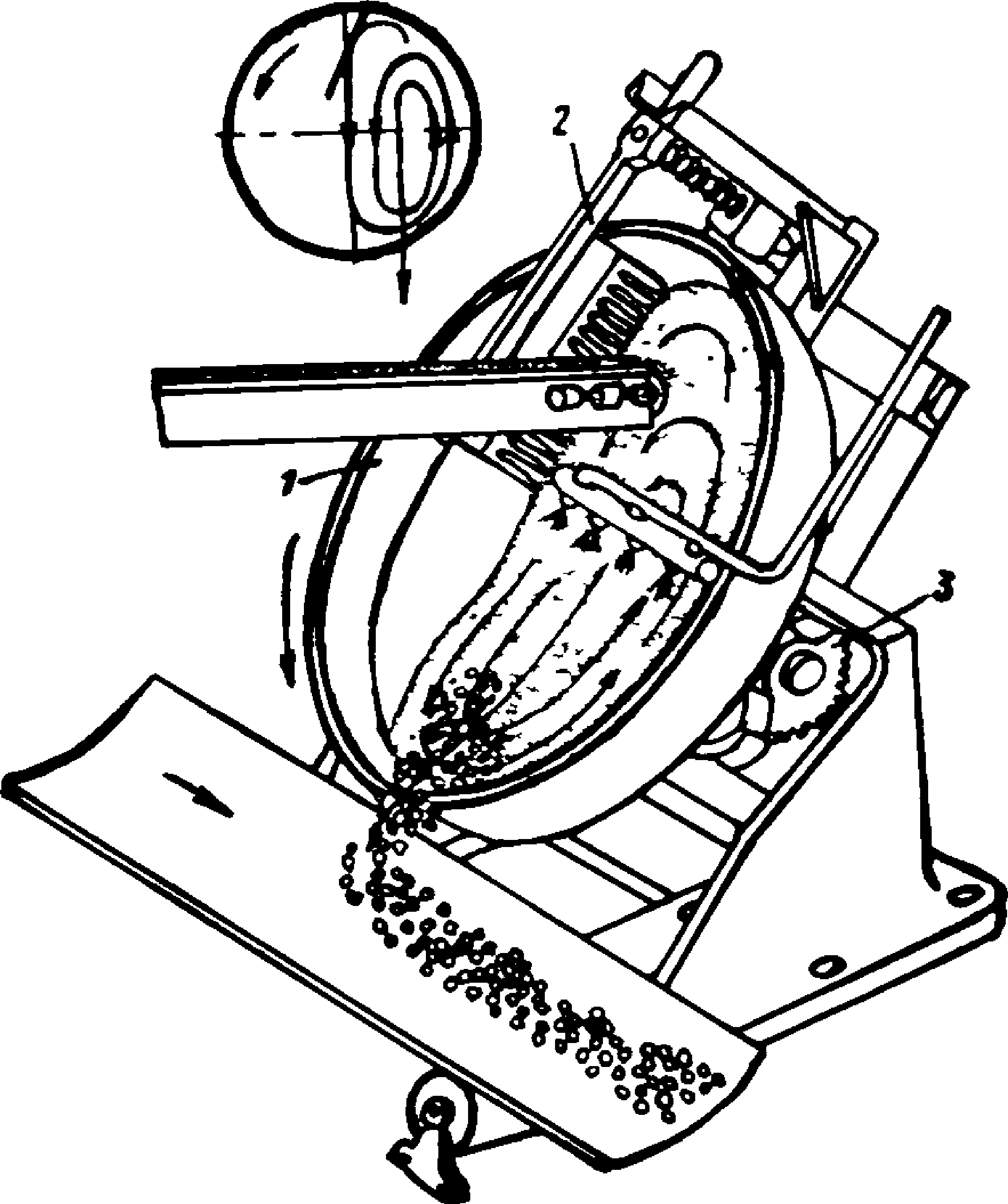

Гранулятор (рис. 52) представляє собою велику тарілку

1, яка обертається з певною швидкістю. Над тарілкою розта- шований душ води, який направляє великі краплини води на шихту. Коли краплина води потрапляє на шихту, вона «ока- тується» дрібненькими частинками шихти і починає рухатись по складній траєкторії, яка показана на рисунку зверху. При такому русі утворюється і росте окатиш. Вага його зростає, тому він поступово опускається вниз і попадає на гумову транспортерну стрічку. Бетонітна глина його скріплює. Далі окатиші піддають сушінню (200 — 400 °С) і обпалу при 1300

— 1400 °С, у результаті чого вони стають твердими.

Рис. 52.