- •7.1. Загальні відомості про металургію

- •7.2. Виробництво чавуну

- •7.3. Доменний процес

- •7.4. Будова доменної печі

- •7.5. Виробництво сталі

- •7.6. Розливка сталі

- •7.7. Спеціальні способи виробництва сталі

- •7.8. Пряме відновлення заліза з руд

- •Виробництво кольорових металів

- •7.9. Виробництво міді

- •7.10. Виробництво алюмінію

- •7.11. Виробництво титану

7.8. Пряме відновлення заліза з руд

При виробництві сталі процес виробництва чавуну є еко- номічно зайвим. Тому ведуться дослідження методів отри- мання металопродукції бездоменним способом. Виявляєть- ся, що відновлення заліза з руд можливе не лише газом СО,

162

але й вуглецем коли залізо знаходиться у губчастому стані (при 850 — 900 °С). Губчасте залізо — це пористий напівпро- дукт (95 % заліза, 5 % оксидів заліза, 0,01...0,016 % S і ~ 0,01 % Р). його можна отримати в шахтних печах, у киплячому шарі, в трубчатих печах, які обертаються, з металізованої шихти, очищеної від сірки та фосфору.

Відновлення шихти відбувається нагрітим до 1200 °С газом. Як і в доменній печі, в реторах залізорудні матеріали завантажуються зверху, а відновлювальні гази поступають знизу. У трубчатих печах металізація окатишів відбувається твердим відновлювачем — вуглецевим пилом.

Губчате залізо переплавляється в сталь у сталеплавиль-

них печах.

Для порошкової металургії теж потрібне губчате залізо, причому з вмістом заліза 98 — 99 %. Відновлення шихти про- водиться в конвертованому природному газі з вмістом 85 %

Н2 або в чистому Н2. Ним продувають знизу шар відновлю-

вальних метеріалів, які розташовані на решітці.

Виробництво кольорових металів

7.9. Виробництво міді

Мідь у надрах землі в основному знаходиться у вигляді сульфідних та оксидних з’єднань, рідко — в самородках.

Сульфідні руди включають халькопірит СuFeS2 (мідний колчедан), халькозин СuS2 та ін. Мідні руди бідні. Вони ма- ють 1 — 5 % міді. Промислово переробляються руди, в яких

0,4 — 0,8 % міді. Мідні руди, як правило, містять цінні еле- менти (золото, срібло, кобальт тощо), попутне виробництво яких здешевлює витрати.

Мідь можна виробляти двома способами: пірометалург- ійним і гідрометалургійним. Гідрометалургійний спосіб (ви- лужування) застосовують при виробництві міді з бідних окис- лених руд. Широкого застосування він не набув.

Пірометалургійний спосіб полягає у виробництві міді шляхом виплавки з мідних руд. Він включає такі етапи: зба- гачення руди, обпал руди, плавка на штейн, отримання чор- нової міді, рафінування міді.

163

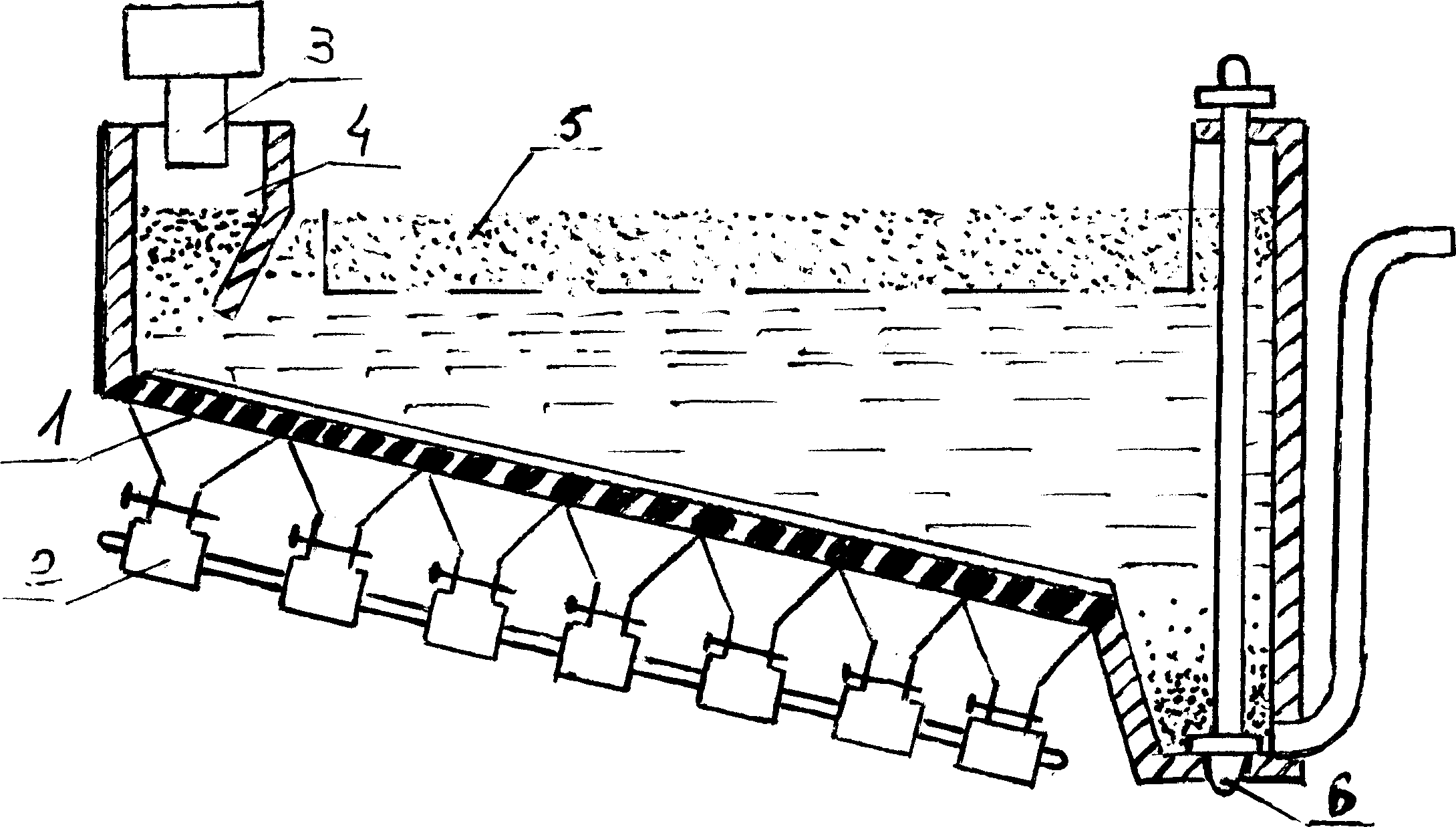

Збагачення мідних руд проводять тільки тоді, коли в них вміст міді не перевищує 3 — 5 %. Найбільш широко для зба- гачення руд застосовують метод флотації, який заснований на різному змочуванні водою кусочків руди, які містять мідь (10 — 35 %), і кусочків пустої породи. Флотаційна установка показана на рисунку 61.

Рис. 61.

Вона складається з ванни, дно якої нахилене під кутом до горизонту і встелене полотном 1. Нижче полотна знахо- дяться фурми 2 для подачі повітря. У ванну заливають воду і в ній розчиняють спеціальний реагент. При продуванні по- вітря через полотно утворюються бульбашки, які обліплю- ють тільки ті кусочки завантаженої руди, які містять 10 — 35

% міді. Завдяки Архімедовій силі ці кусочки руди спливають на поверхню води 5. Кусочки пустої породи осідають на дні ванни. З піни фільтрують рудний концентрат. Пусту породу видаляють через спеціальний отвір 6.

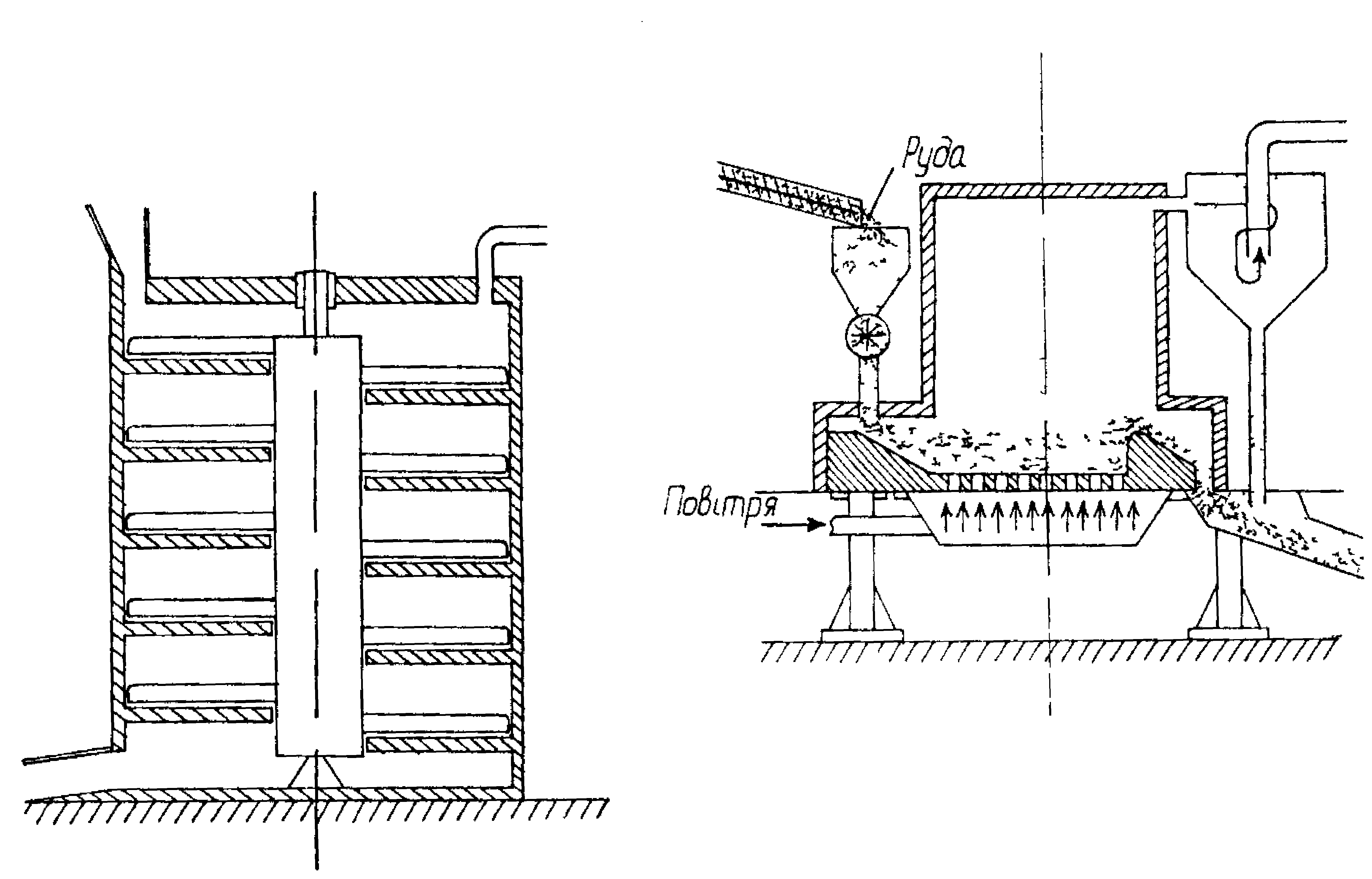

Рудний концентрат подають на обпал у спеціальні бага- топодові печі (рис. 62, а) або обпалюють методом в киплячо- му шарі (рис. 62, б).

При обпалі концентрату відбувається розпад і окислення сульфідів, видаляється до 50 % сірки. При цьому утворюєть-

ся SО2, який використовується для виробництва кислоти.

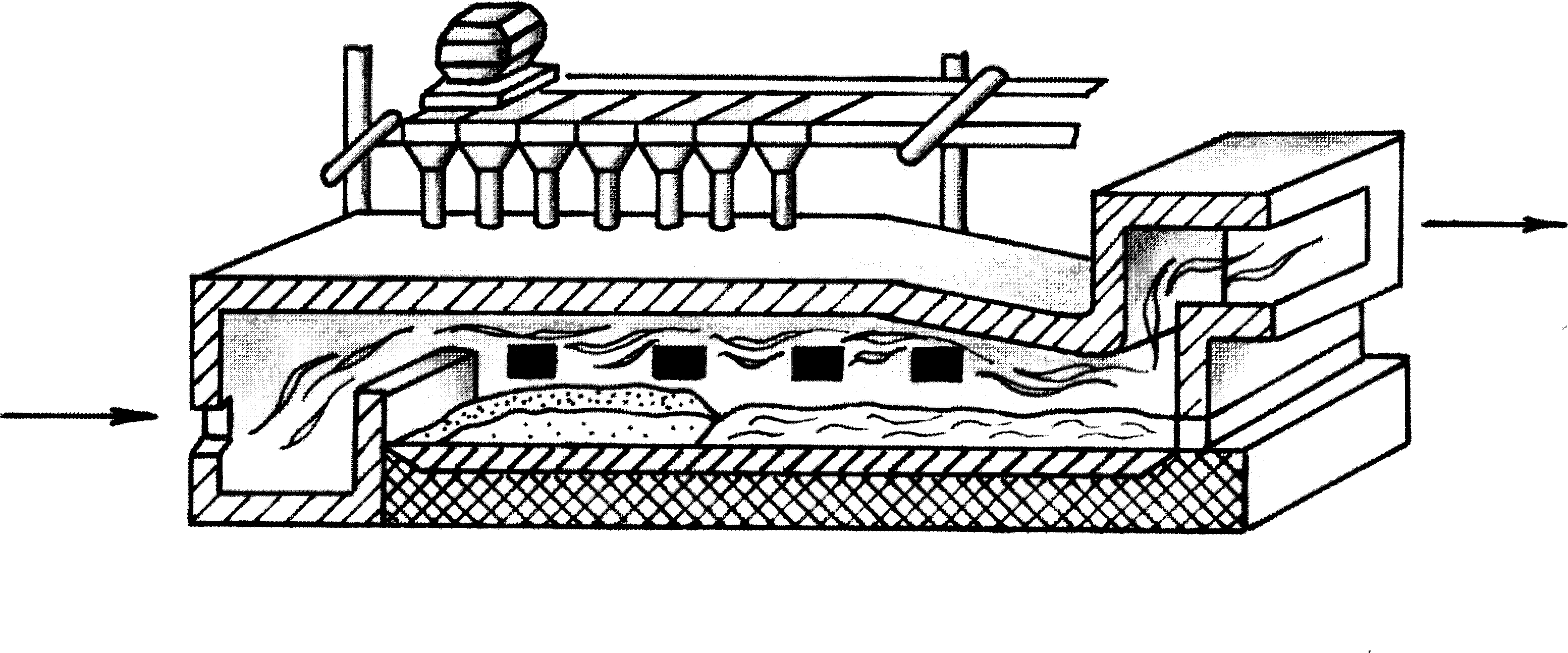

Обпалена руда подається у спеціальні печі, де плавиться

на штейн (рис. 63).

164

б)

а)

Рис. 62.

Рис. 63.

У печі досягається температура близько 1500 — 1600 °С. У результаті плавки на дні печі утворюється розплавлений штейн — сплав, який складається в основному з сульфіду міді і сульфіду заліза. В ньому міститься 20 — 60 % міді, 10 —

80 % заліза і 20 — 25 % сірки.

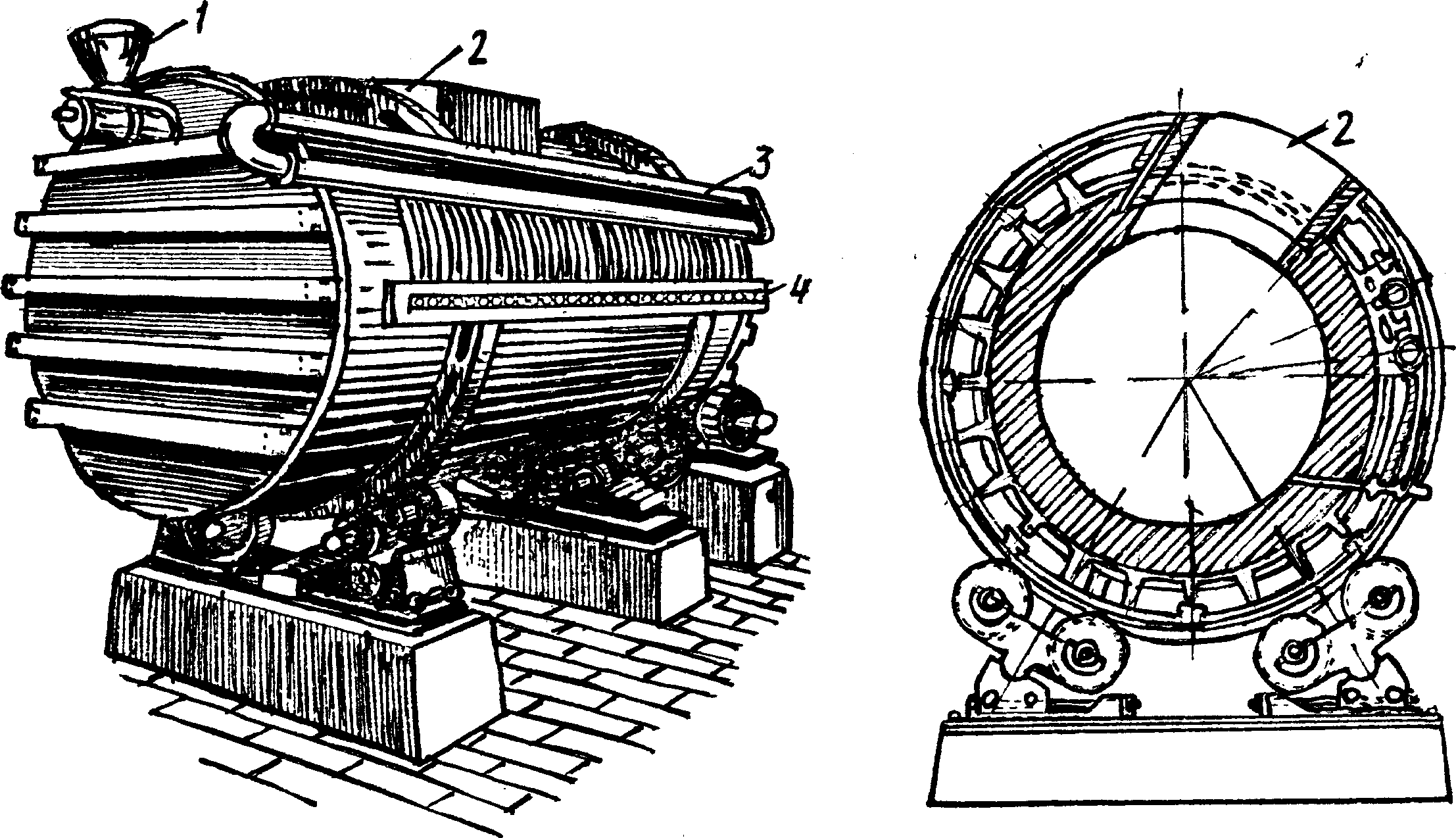

У розплавленому стані штейн поступає в спеціальні кон-

вертери на переробку в чорнову мідь (рис. 64).

165

Рис. 64.

Конвертер встановлений на опорних роликах і може по- вертатись в необхідне положення. Через горловину 2 в кон- вертер заливають штейн. На його поверхню через горловину завантажують пісок — флюс для виведення в шлак окису за- ліза. Потім через спеціальні фурми, які розташовані вздовж конвертера, подають повітря. Конвертер повертають в робо- че положення. Повітря продувають біля 30 годин. В резуль- таті окислення отримується чорнова мідь, яка має біля 1,5 —

2 % домішок.

Чорнову мідь з конвертера розливають у плити і направ-

ляють на рафінування (очистку від домішок).

Рафінування міді здійснюють двома способами — елек-

тролітичним і вогневим.

Електролітичне рафінування проводять у дерев’яних або бетонних ваннах, які футеровані листовим свинцем, пласт- масою або іншими кислотостійкими матеріалами. Електрол- ітом служить водний розчин сірчаної кислоти. Анодами слу- жать пластини з чорнової міді. Катодами — тонкі листи, (0,15

— 0,7 мм) з чистої міді.

При проходженні електричного струму аноди поступово розчиняються, а на катоді осідають атоми міді. Далі катодна мідь переплавляється і розливається в злитки.

Електролітична мідь має чистоту 99,95 %. Для отриман-

ня міді більшої чистоти проводять повторний електроліз.

166

Вогневим способом отримують менш чисту мідь. Його проводять в спеціальних печах. Процес рафінування вклю- чає два періоди — окислювальний і відновлювальний. При цьому розплав продуватиметься через стальні труби повітрям. Утворений оксид міді взаємодіє з домішками, окислює їх. Оксиди випливають в шлак. Потім припиняють подачу по- вітря і приступають до відновлення окисленої міді. Для цьо- го у ванну опускають спочатку сирі, а потім сухі березові або соснові колодки. При цьому відбувається інтенсивне виділен- ня пари і газоподібних вуглеводів, які відновлюють оксиди міді. Продуктом вогневого рафінування є технічна мідь, яка містить 0,3 — 3,5 % домішок. З неї відливають злитки для прокатки або анодні плити для електролітичного рафінуван- ня. Злитки також використовують для виробництва бронзи та латуні.