- •Природоохранные технологии на тэс

- •Содержание

- •Предисловие

- •Введение

- •1.Современные технологические способы подавления оксидов азота

- •1.1. Этапы развития котельной техники России

- •1.2. Двухступенчатое сжигание.

- •Отрицательные последствия применения двухступенчатого сжигания

- •Опыт компании «Mitsui Babcock» по усовершенствованию двухступенчатого сжигания

- •1.3. Внедрение метода трехступенчатого сжигания на угольных электростанциях в России и снг

- •1.4. Усовершенствование метода трехступенчатого сжигания

- •1.5. Концентрическое сжигание

- •1.6.Подача воды или пара в зону горения.

- •Практическая реализация снижения nOx за счет впрыска пара

- •1.7. Опыт мэи по подавлению оксидов азота впрыском воды в зону горения

- •1.8. Рециркуляция дымовых газов

- •2. Сжигание топлив в кипящем слое

- •2.1. Сжигание твердых топлив в топках котлов, с классическим кипящим слоем

- •2.2. Топки с циркулирующим кипящим слоем

- •2.2.1. Отечественные котлы с циркулирующим кипящим слоем

- •2.2.2. Котлы с циркулирующим кипящим слоем под давлением

- •2.2.3.Зарубежные котлы с кипящим слоем (промышленный опыт)

- •Котлы с кипящим слоем, эксплуатируемые в сша

- •Применение котлов с цкс для сжигания сланцев

- •1.3.Сжигание твердых топлив с использованием аэрофонтанных предтопков

- •3. Плазменная технология

- •4. Разработка новых конструкций топочных камер для сжигания углей

- •4.1. Вихревые топки с жидким шлакоудалением

- •4.2.Принцип технологии вихревого низкотемпературного сжигания

- •4.2.1. Экономичность вир технологии

- •4.2.2. Экологические показатели

- •4.2.3.Надежность и маневренность

- •4.2.4. Результаты испытаний модернизированного котла пк-38 (ст. № 3а) Назаровской грэс

- •4.3.Пылеугольный котел с кольцевой топкой для крупных энергоблоков

- •5.Низкоэмиссионные горелочные устройства

- •5.1. Газомазутные малотоксичные горелки Классификация малотоксичных горелок

- •5.2. Зарубежные разработки малотоксичных горелок

- •5.2.1.Опыт внедрения малотоксичных горелок фирмой «Бабкок-Вилькокс»

- •5.2.2. Опыт внедрения малотоксичных вихревых горелок в Великобритании

- •5.2.3.Малотоксичные горелки, разработанные в Японии

- •5.3.Опыт внедрения малотоксичных зарубежных горелок в России

- •5.4. Работы вти по созданию малотоксичных горелок

- •5.4.1.Вихревые горелки вти

- •5.4.2. Работы вти по применению предварительной термоподготовки угольной пыли для создания горелочных устройств /6–9./

- •5.5. Разработки Томь-Усинской грэс и кгту по созданию горелочного устройства для снижения оксидов азота при сжигании газовых и длиннопламенных каменных углей в топках с жидким шлакоудалением

- •6.Термическая подготовка углей перед сжиганием в условиях тэс

- •6.1.Термическая подготовка углей в термоциклонных предтопках

- •6.2. Разработки эниНа

- •6.3. Разработки СибВти

- •6.4.Термическая подготовка углей с помощью плазменного газификатора

- •6.5. Работы Политехнического института сфу по применению предварительной термической подготовки углей в условиях тепловой электростанции для снижения оксидов азота.

- •7. Сжигание водотопливных суспензий

- •7.1. Современное состояние технологии сжигания водотопливных суспензий

- •7.2.Основные технологические характеристики водотопливных суспензий /5/.

- •7.3. Опыт применения водоугольных суспензий

- •7.3. Суспензионное топливо для мазутных тэс и котельных /5/.

- •7.4. Опыт применения водомазутных эмульсий на энергетических котлах тгмп - 314 и тгм - 96 тэц - 23 оао « Мосэнерго» /7/.

- •7.5.Разработки института «Новосибирсктеплоэлектропроект».

- •7.6. Исследования мэи (Технический университет) по применению водомазутных эмультсий для улучшения технико-экономических и экологических характеристик котельных агрегатов

- •7.7. Технико-экономическая перспективаиспользования суспензионного угольного топлива /5/.

- •8. Пассивные методы снижения токсичности дымовых газов при сжигании топлив

- •8.1. Химические методы очистки дымовых газов от оксидов серы

- •Мокросухой способ

- •Мокрый известняковый способ.

- •Озоновый способ

- •8.2.Химические методы очистки дымовых газов от оксидов азота

- •Технология сша

- •9. Золоулавливание на тэс

- •10. Мероприятия по снижению шума от оборудования тэс

- •11. Дымовые трубы тэс

- •Высота трубы, м 120 150 180 240 330

- •12. Защита водоемов от загрязнения сточными водами

- •12.1.Храктеристика сточных вод

- •12.2. Наиболее прогрессивные технические решения при эксплуатации электростанций «Мосэнерго» за счет внедрения кавитационных технологий.

- •Заключение

- •Список использованных источников Предисловие

- •К разделу № 1

- •К разделу № 2

- •К разделу № 3

- •К разделу № 4

- •К разделу №5

- •К разделу № 6

- •К разделу № 7

- •К разделу № 8

Технология сша

Для более глубокого снижения эмиссии оксидов азота, необходимого для вновь сооружаемых котлов в странах Европы, а также в некоторых штатах США, специалисты компании Митцу Бабкок разработали и опробовали в промышленных условиях новый метод, получивший название NO Star , который может применяться как самостоятельно так и в комплексе с бустерным методом сжигания. Предложенный метод обходится значительно дешевле, чем селектвный каталитический метод при одинаковой эффективности (70–80 %).Для внедрения этой технологии потребуется остановить котел на 2–3 недели. При этом маневренность котла остается на прежнем уровне. Сущность предложенного способа сжигания становится понятной при рассмотрении схемы, представленной на рисунке 8.11.

Рис.8.11. Схема технологии NOхStar: – природный газ; 2 – подача пара; 3 – подача аммиака; 4 – контроль проскока NH3; 5 – контроль концентрации NOх; 6 – горелки

В горизонтальный газоход котла при определенной температуре подаются одновременно аммиак и небольшое количество природного газа или другогоуглеводорода. В качестве распыливающего агента используется пар. Самовоспламенене углеводородной смеси и автокаталитическое восстановление приводят к интенсификации взаимодействия аммиака и монооксида азота, в результате чего в дымовых газах уменьшается не только содержания диоксида азота, но и проскок аммиака. Эта технология была внедрена на котле энергоблока № 9 мощностью 200 МВт на ТЭС Kingston. Исходная концентрация оксидов азота составила – 675 мг/м3. Сочетание двух методов сжигания – бустерного и NO Star позволило снизить исходную концентрацию до 210 мг/м3.

В сочетании с усовершенствованными малотоксичными горелками фирмы MBEL, бустерным сжиганием и с применением метода NO Star , по мнению специалистов компании Митцу Бабкок, можно уменьшить выбросы оксидов азота более, чем в 10 раз (рис. 8.12).

Рис.8.12. Технологии снижения выбросов NOх предложенные компанией Mitsui Babcock: 1 без применения методов подавления NOх-100%; внедрение: 2 – малотоксичных горелок; 3 – усовершенствованных малотоксичных горелок; 4 – двухступенчатого сжигания; 5 – бустерного двухступенчатого сжигания; 6 – трехступенчатого сжигания; 7 – СНКВ; 8 – NOх Star

9. Золоулавливание на тэс

Основная часть минеральной составляющей топлива переходит в процессе сжигания в летучую золу, уносимую дымовыми газами. Зольность отечественных углей колеблется в широких пределах (10–55 %). Соответственно изменяется и запыленность дымовых газов,

которая для высокозольных углей становится равной 60–70 г/м3 .

Химический состав золы твердого топлива достаточно разнообразен. Обычно зола состоит из оксидов кремния, алюминия, титана, калия, натрия, железа, кальция и магния. Кальций в золе может находиться в виде свободного оксида, а также в составе силикатов, сульфатов и других соединений. В зависимости от содержания оксида кальция в золе твердого топлива меняется ее токсичность.

Физико-химические свойства золы (плотность, дисперсионный состав, химический состав, электрическое сопротивление, слипаемость, абразивность) определяют эффективность работы газоочистных устройств. Например, при повышенном содержании оксидов кальция в золе становится невозможной работа мокрых золоуловителей из-за цементации золы. А для инерционных золоуловителей существенное значение имеет свойство слипаемости золы.

Масштаб загрязнения окружающей среды выбросами золы твердого топлива значителен. Так, для электростанции мощностью

2400 МВт при средней зольности топлива Аг = 17–20 % массовый выброс летучей золы через дымовые трубы составляет около 700 г/с (2,5 т/ч). В отличие от газовых компонентов, которые в процессе диффузии распространяются как на нижние, так и на верхние слои атмосферы, вследствие чего их концентрация в приземном слое значительно снижается, золовые частицы в основном оседают на землю.

Твердые частицы, имеющие размер более 2–5 мкм, отделяются в верхних дыхательных путях и, следовательно, не слишком опасны. Однако иногда эти частицы могут оказывать большее разрушающее действие, чем мелкие. При попадании в глаза крупные частицы могут вызвать сильное раздражение и даже ожог. Частицы меньшего размера поступают внутрь дыхательного тракта, накапливаются в лимфатических узлах и могут привести к отложениям пыли в легких. Помимо общего отрицательного эффекта загрязнения приземного воздуха и поверхности земли твердыми частицами, вредными для дыхательных путей, в золе топлив содержатся в малых дозах примеси металлов, имеющих высокую токсичность, например мышьяк, свинец, ртуть и др.

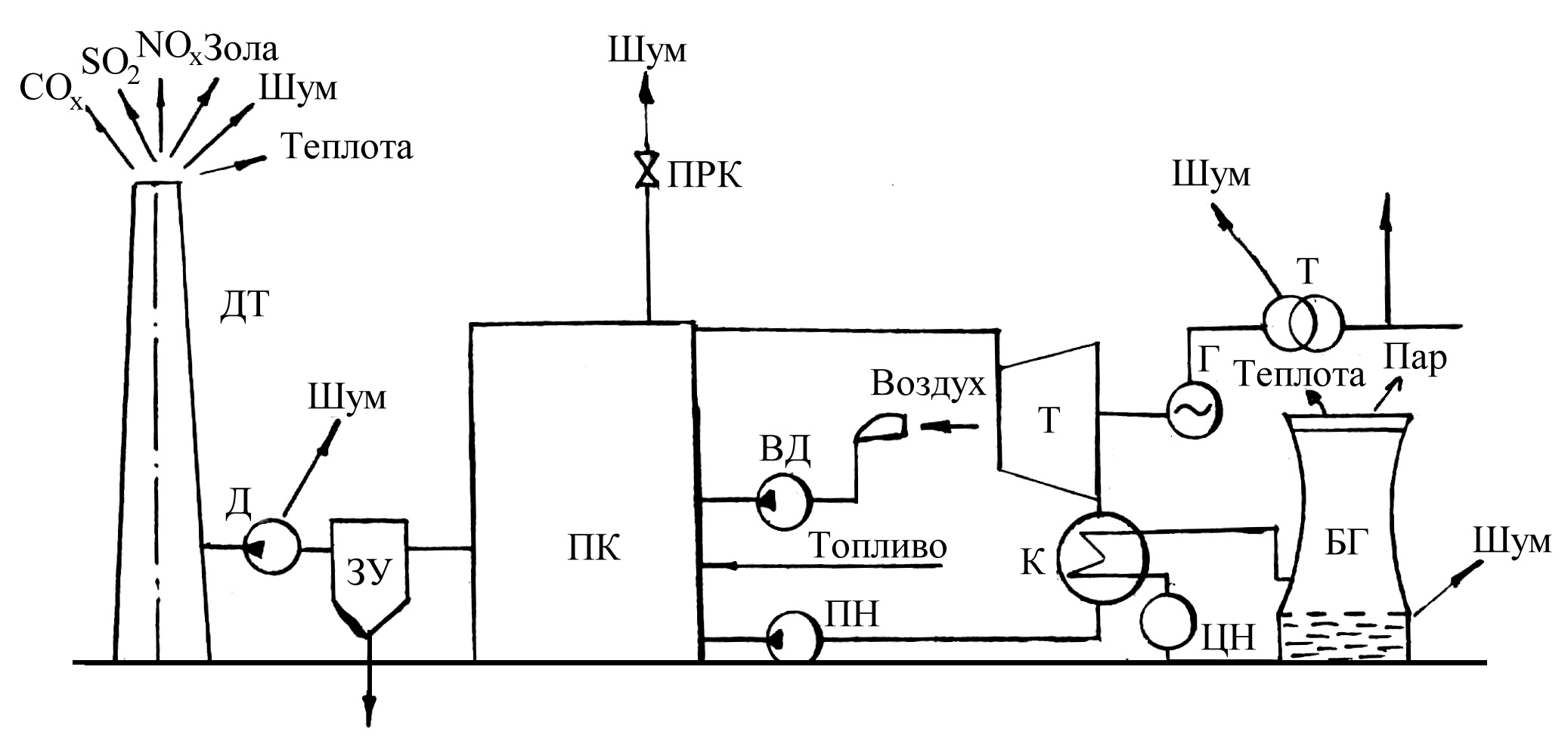

Тепловые электростанции оказывают существенное влияние на состояние воздушного бассейна в районе их расположения. На рис. 9.1. показаны основные источники выбросов вредных веществ ТЭС, оказывающих влияние на состояние атмосферы в районе ее расположения.

Таблица 9.1.

Нормативы удельных выбросов в атмосферу твердых частиц котельными установками для твердого топлива всех видов (ГОСТ Р 50831–95)

Тепловая мощность котла Q,МВт (паропроизво- дительность котла D, т/ч)

|

Приведенное содержание золы Aпр, % кг/МДж

|

Ввод котельных установок на ТЭС до 31 декабря 2000 г. |

Ввод котельных установок на ТЭС с 1 января 2001 г. V', |

||||

Массовый выброс твердых частиц на единицу тепловой энергии, г/МДж |

Массовый выброс твердых частиц, кг/т у.т. |

Массовая* концентрация частиц в дымовых газах при α = 1,4, мг/м3 |

Массовый выброс твердых частиц на единицу тепловой энергии, г/МДж |

Массовый выброс твердых частиц, кг/т у.т. |

Массовая* концентрация частиц в дымовых газах при α = 1,4, мг/м3 |

||

До 299 (до 420)

|

Менее 0,6 |

0,06 |

1,76 |

150 |

0,06 |

1,76 |

150 |

0,6–2,5 |

0,06–0,20 |

1,76–5,86 |

150–500 |

0,06–0,10 |

1,76—5,86 |

150—500 |

|

Более 2,5 |

0,20 |

5,86 |

500 |

0,10 |

5,86 |

500 |

|

300 и более (420 и более)

|

Менее 0,6 |

0,04 |

1,18 |

100 |

0,02 |

0,59 |

50 |

0,6–2,5 |

0,04–0,16 |

1,18–4,70 |

100–400 |

0,02–0,06 |

0,59—1,76 |

50—150 |

|

Более 2,5 |

0,16 |

4,70 |

400 |

0,06 |

1,76 |

150 |

|

* При нормальных условиях (температура 0 °С, давление 101,3 кПа).

Количество частиц золы и несгоревшего топлива в продуктах сгорания зависит от вида и характеристики топлива, способа его сжигания и конструкции топки. Часть золы топлива и несгоревших его частиц осаждается в топке и газоходах парогенератора. В парогенераторах с топками для слоевого сжигания топлива вместе с продуктами сгорания удаляется до 10–15 % золы топлива. При факельном сжигании пылеугольного топлива и жидком шлакоудалении унос золы продуктами сгорания составляет 30–40 %, а при топках с сухим шлакоудалением достигает 75–85 %. Удельное содержание золы в уходящих газах составляет, например, при работе парогенератора на АШ и сухом шлакоудалении до 20 г/м3, а при использовании бурых углей – до 40 г/м3, что значительно превышает допустимые концентрации твердых частиц в газах, установленные санитарно-техническими нормами. В парогенераторных установках для очистки продуктов сгорания от твердых частиц применяют следующие устройства:

1. Механические инерционные золоуловители, в которых частицы уноса отделяются от газов под влиянием сил инерции при вращательном вихревом движении потока газов.

2. различные конструкции циклонов, в том числе с омываемыми водой стенками и решетками.

3. Электрофильтры, очистка газов в которых основана на ионизации газовой среды и притяжении заряженных частиц уноса к электродам.

4. Комбинированные золоуловители, состоящие из последовательно установленных золоуловителей различной конструкции, например циклон и электрофильтр.

Рис. 9.1. Схема взаимодействия ТЭС с атмосферой

Основной характеристикой золоуловителей являются коэффициенты очистки (коэффициенты обеспыливания) газов, общий и фракционный:

![]() и

и

,

(9.1)

,

(9.1)

где Gул,

![]() ,

Gвx,

,

Gвx,

![]() – общая масса уловленных частиц уноса,

масса данной его фракции, общая масса

частиц уноса, входящих в золоуловитель,

и масса данной его фракции соответственно.

– общая масса уловленных частиц уноса,

масса данной его фракции, общая масса

частиц уноса, входящих в золоуловитель,

и масса данной его фракции соответственно.

Коэффициенты обеспыливания зависят от характеристик уноса и режимов работы парогенератора.

Важными показателями золоуловителей являются добавочный расход электроэнергии на тягу, вызываемый аэродинамическим сопротивлением золоуловителя, удельный расход воды на очистку газов при мокрых золоуловителях, а также стоимость золоуловителя.

И

Рис.

9.2. Схема действия циклона: 1

– корпус циклона; 2

входной патрубок; 3

крышка; 4

выходной патрубок; 5

конусная часть корпуса

![]() твердые

частицы отбрасываются к стенкам циклона,

теряют скорость и выпадают в бункер.

Эффективность обеспыливания в циклоне

повышается при увеличении окружной

скорости газов г,

увеличении массы частицы m

и уменьшении радиуса циклона rц.

твердые

частицы отбрасываются к стенкам циклона,

теряют скорость и выпадают в бункер.

Эффективность обеспыливания в циклоне

повышается при увеличении окружной

скорости газов г,

увеличении массы частицы m

и уменьшении радиуса циклона rц.

В простейших циклонах скорость газов, отнесенная к его сечению, принимается примерно 3,5 м/с, на входе – 20–25 м/с и на выходе – 12–15 м/с. Аэродинамическое сопротивление циклона, Па,

![]() ,

(9.2)

,

(9.2)

где – суммарный коэффициент сопротивления, = 1012;

рг – плотность газов, кг/м3.

Простейшие циклоны используются в парогенераторных установках малой мощности при слоевом сжигании топлива. Согласно ГОСТ установлена шкала диаметров циклона от 200 до 3000 мм. Цилиндрические циклоны НИИОГАЗ применяются с диаметром до 2000 мм

Батарейные циклоны.

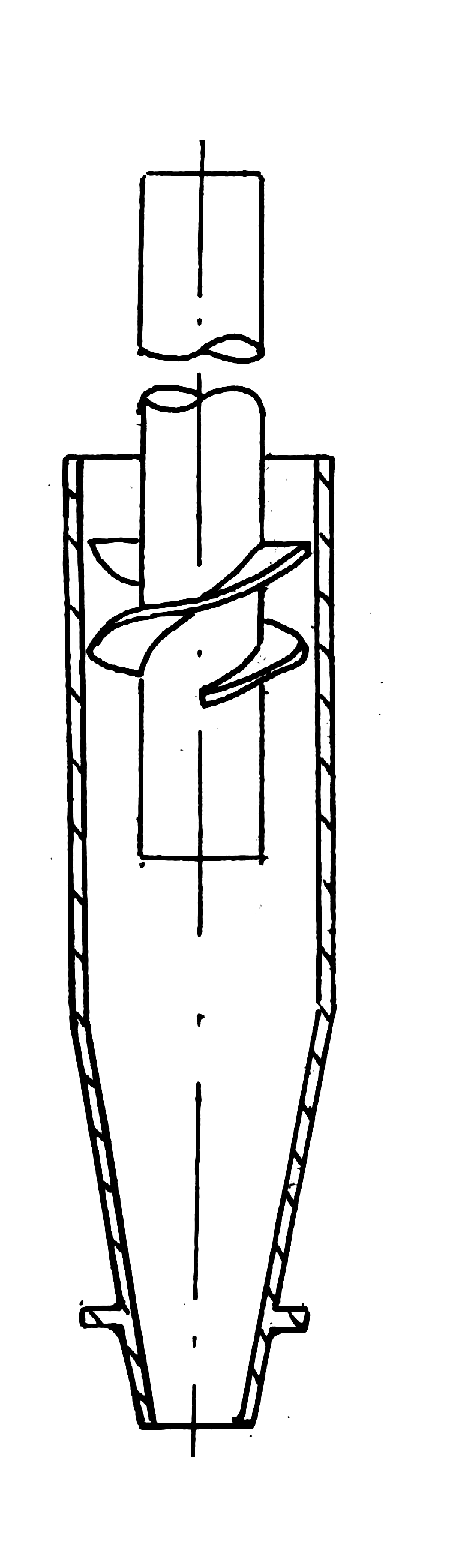

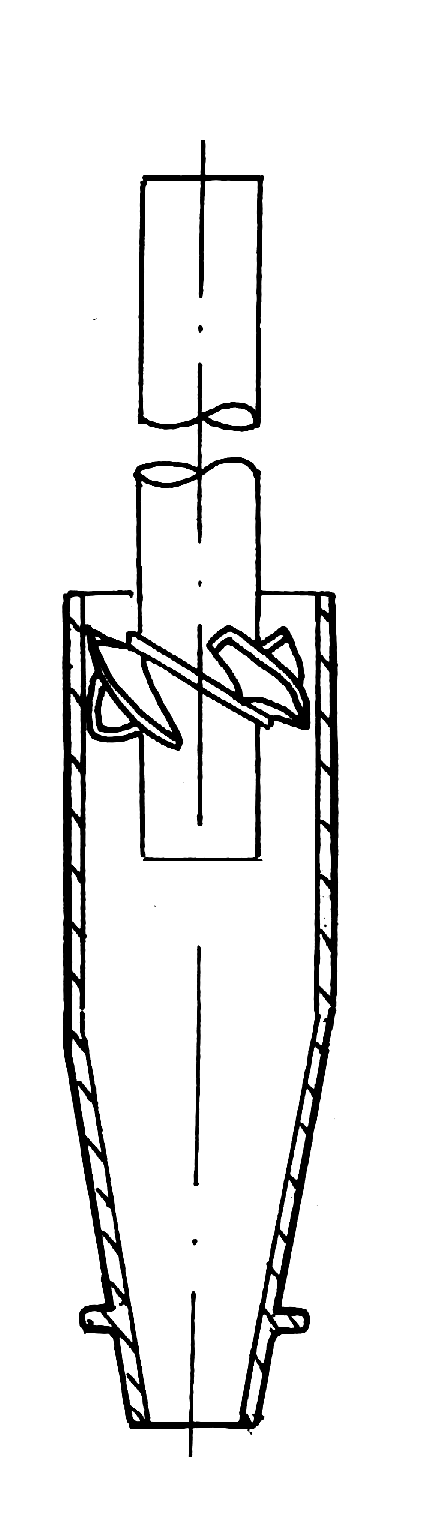

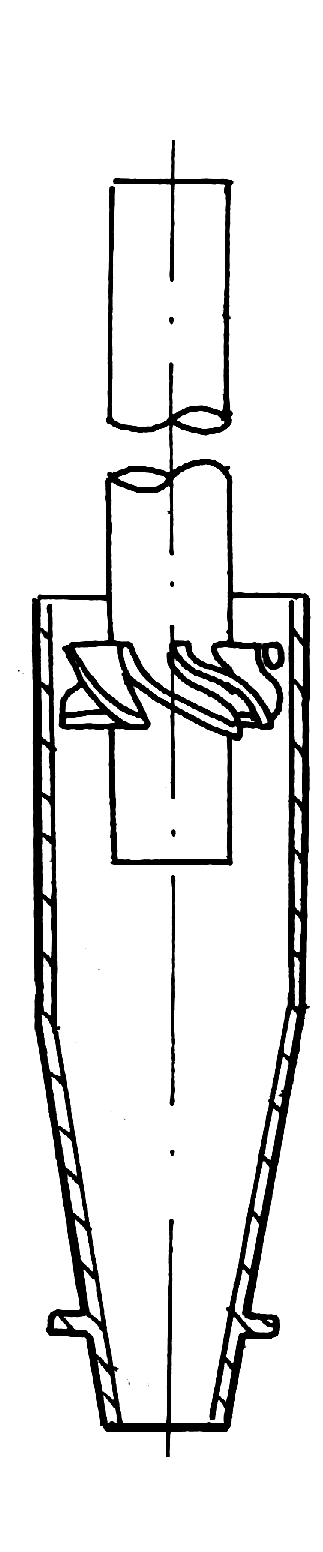

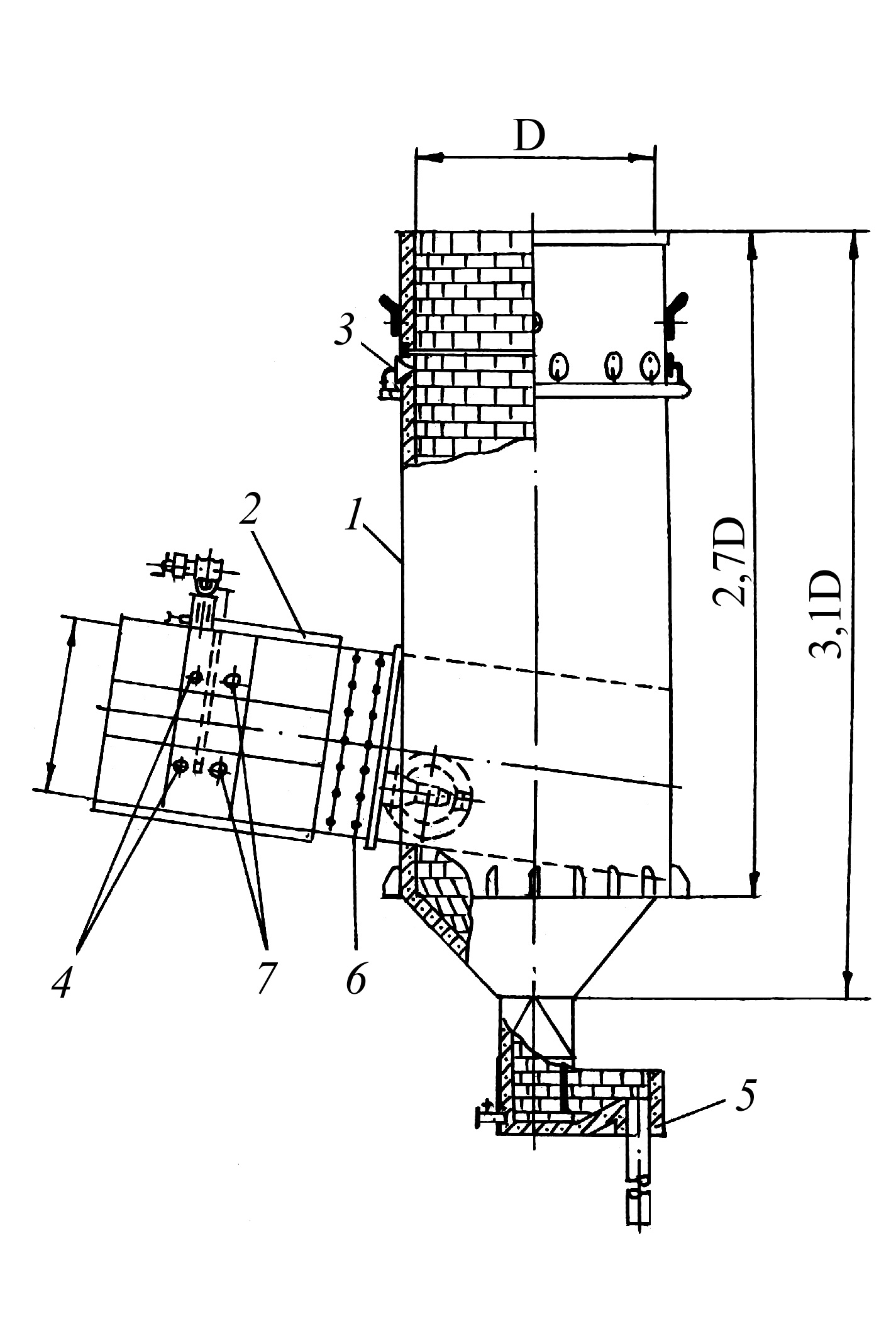

Для повышения эффективности работы инерционного золоуловителя, а также для уменьшения его габаритов применяют батарейные циклоны, состоящие из большого числа параллельно включенных циклонных элементов малого диаметра. Схема батарейного циклона показана на рис. 9.3, а применяемые конструкции элементов батарейных циклонов – на рис. 9.4. Максимально допустимая запыленность газов при входе в батарейный циклон зависит от диаметра и конструкции элемента. При диаметре элемента 250 мм она составляет 100 г/м3 при «винтовой» насадке и 75 г/м3 при насадке в виде «розетки». При диаметре элемента 150 мм – соответственно 50 и 35 г/м3. Температура газов в циклоне допускается не более 450 °С.

а б в

Рис. 9.3. Схема батарейного циклона: 1 входной патрубок; 2 распределительная камера; 3 циклонные элементы; 4 выхлопные трубы; 5 направляющие аппараты; 6 пылевыводящие отверстия; 7 сборный бункер; 8 камера очищенного газа; 9 опорные решетки; 10 опорный пояс |

|

Рис. 9.4.. Конструкция элементов батарейного циклона: а с направляющим аппаратом типа «винт»; б с направляющим аппаратом «розетка»; в с направляющим аппаратом «розетка» и безударным входом |

Эффективность пылеулавливания в батарейном циклоне в процессе эксплуатации парогенератора и при наличии вторичного уноса отсепарированной пыли из бункера значительно уменьшается при отклонениях скорости газов от расчетной. Потеря напора в батарейном циклоне при обычно принятых скоростях газа 3,5–4,75 м/с и номинальной нагрузке составляет 500–700 Па. При очистке газов в парогенераторах со слоевыми топками оч = 80–90 %, а при пылеугольном сжигании топлива оч = 6570 %.

Батарейные циклоны применяются в парогенераторных установках с производительностью до 320 т/ч. Промышленностью выпускаются батарейные циклоны типа БЦ, состоящие из одной, двух, четырех и шести секций с числом элементов от 25 до 792 шт. Число элементов циклона может быть приближенно определено по формуле

![]() (9.3)

(9.3)

где V – объем газов, м/с; d – диаметр элемента; – общий коэффициент сопротивления для элемента d = 250 мм с винтовым направляющим аппаратом = 85; р – сопротивление элемента циклона, Па; г – плотность газа, кг/м3.

«Мокрые» циклонные золоуловители.

С целью повышения коэффициента улавливания пыли применяют «мокрые» циклонные золоуловители, в которых орошаются водой стенки циклона и поток газов.

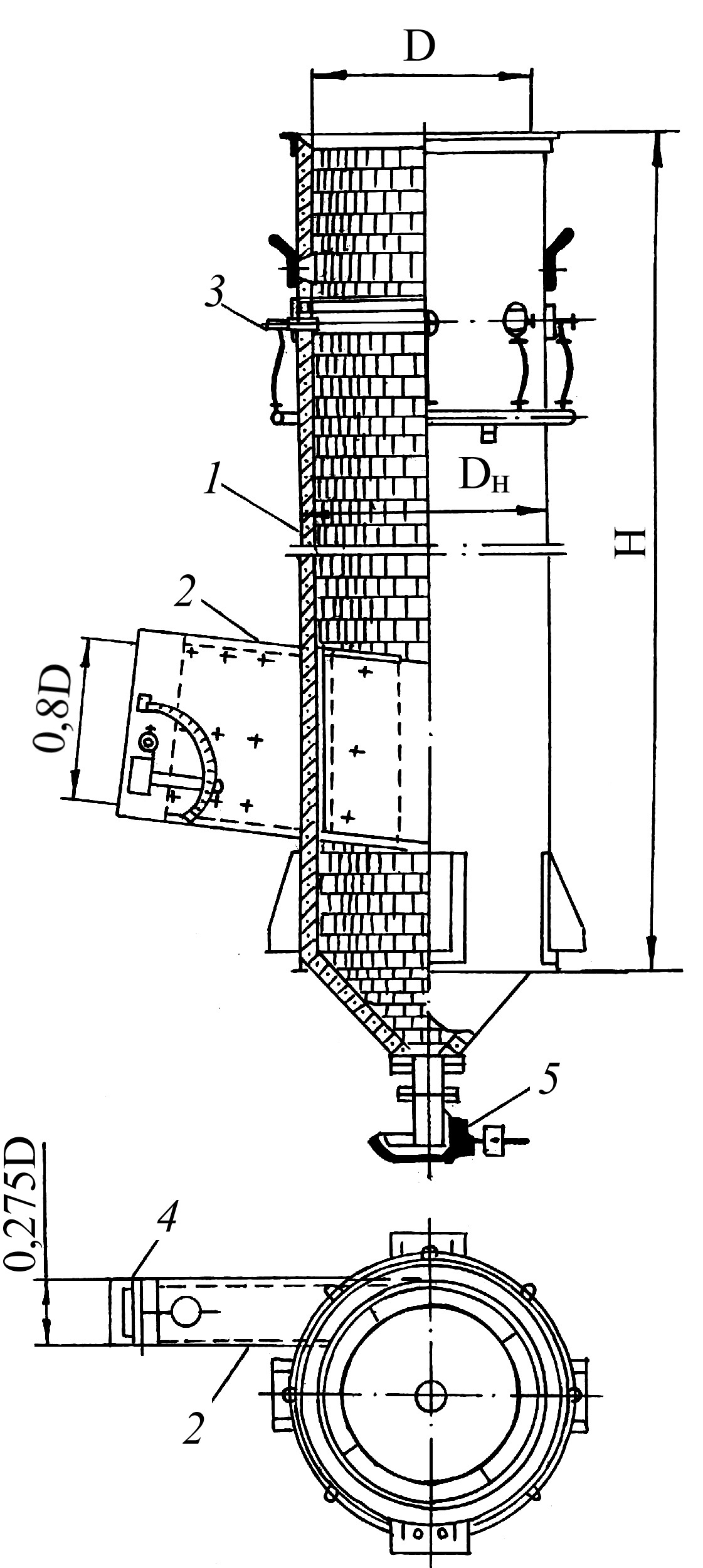

На рис. 9.5 показана схема центробежного скруббера-золоуловителя ЦС – ВТИ, в котором орошаются водой его стенки. Такие золоуловители выполняют диаметром от 600–1700 мм и производительностью 1,1–11 м3/с. Расход воды на орошение стенок составляет 0,2–0,9 кг/с; на промывку бункера 0,85 кг/с. Перепад давлений в золоуловителе 650–800 Па.

Рис.9.5. Центробежный скруббер ЦС ВТИ: 1 корпус; 2 входной патрубок; 3 оросительные сопла; 4 смывные сопла; 5 золосмывной аппарат |

|

Рис 9.6. Мокропрутковый золоуловитель МП ВТИ: 1 корпус; 2 входной патрубок; 3 оросительные сопла; 4 распределительное кольцо; 5 смывные сопла; 6 прутковая решетка; 7 оросительные форсунки прутковой решетки |

На рис. 9.6. показана схема мокропруткового золоуловителя МП-ВТИ, в котором на входе газов в золоуловитель имеется прутковая орошаемая водой решетка. Золоуловители применяются диаметром от 2300 до 3300 мм, производительностью от 18 до 38,2 м3/с. Расход воды составляет 2,9–4,1 кг/с. Перепад давлений 650–800 Па. В усовершенствованных золоуловителях вместо трубной решетки применяются трубы Вентури, служащие для коагуляции частиц золы. Степень очистки в мокропрутковом золоуловителе достигает оч = 92 %. Мокрые золоуловители могут применяться при приведенном содержании серы в топливе менее 0,3 % на 1 МДж/кг и содержании свободной щелочи в золе менее 12 %. Жесткость воды, подаваемой на орошение, должна быть не выше 15 мг-экв/кг. Основным преимуществом мокрых золоуловителей является исключение вторичного уноса уловленной пыли, что повышает их КПД. Мокрые золоуловители в эксплуатации сложнее и менее надежны, чем батарейные циклоны, и их применение ограничивается предельным содержанием серы в топливе и щелочностью золы. Помимо этого, при применении таких золоуловителей необходима очистка загрязненной воды.

В процессе очистки газов происходит их насыщение парами воды, увеличение объема и частичное охлаждение.

Электрофильтры.

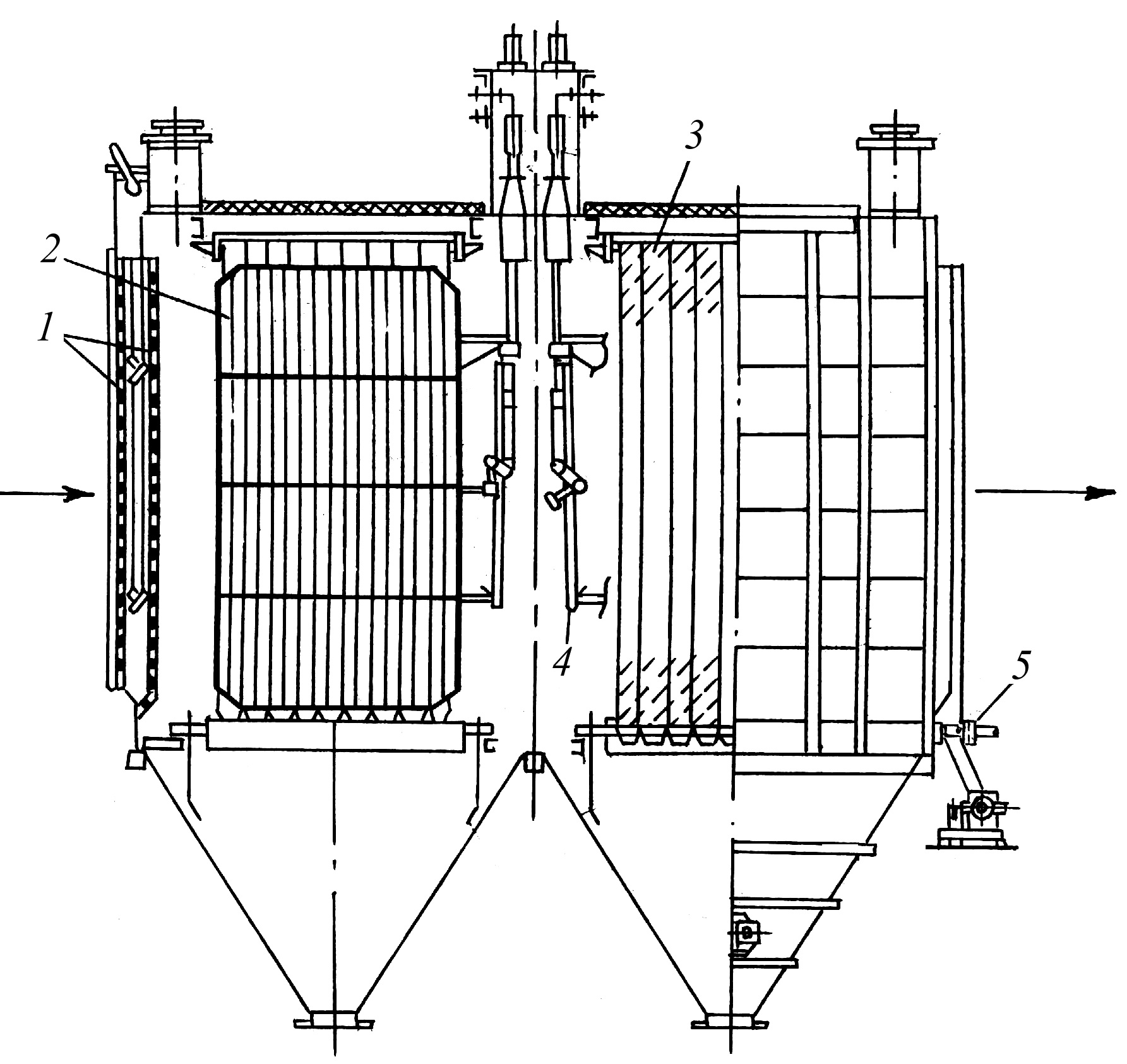

Очистка газов в электрофильтрах основана на том, что вследствие коронного разряда, происходящего между двумя электродами, к которым подведен пульсирующий электрический ток высокого напряжения до 60 кВ отрицательного знака, проходящий через электрофильтр поток газов заполняется отрицательными ионами, которые под действием сил электрического поля движутся от коронирующего к осадительному электроду. При этом находящиеся в газе частицы адсорбируются и увлекаются к осадительным электродам. Накапливающийся на осадительных электродах унос периодически стряхивается специальными устройствами в бункеры, из которых затем удаляется. Коронирующие электроды выполняются в виде металлических стержней, ленточно-игольчатыми или в виде стержней штыкового сечения. Осадительные электроды делаются из труб или пластин. Применяются электрофильтры с горизонтальным и вертикальным потоком газов. Для парогенераторных установок преимущественно применяются горизонтальные электрофильтры с пластинчатыми электродами. В зависимости от числа последовательно расположенных электродов различают одно-, двух-, и четырехпольные электрофильтры.

Схема конструкции горизонтального двухпольного электрофильтра показана на рис. 9.7. Оптимальная скорость газов в электрофильтре 1,5–1,7 м/с. При этом аэродинамическое сопротивление электрофильтра составляет 200–300 Па. Расход электроэнергии на очистку газов составляет 0,1–0,15 кВтч на 100 м3 газа. Температура газов перед электрофильтром должна быть не более 200 °С. Степень очистки газов в электрофильтре зависит от скорости газов, длины электродов и расстояния между ними, а также характеристик пыли.

В применяемых конструкциях электрофильтров улавливается большая часть пыли с размерами частиц более 10 мкм; коэффициент очистки составляет оч = 9697 %.

Рис. 9.7. Горизонтальный пластинчатый двухпольный электрофильтр: 1 газораспределительная решетка; 2 коронирующие электроды; 3 осадительные электроды; 4 механизм встряхивания коронирующих электродов; 5 механизм встряхивания осадительных электродов

Тканевые фильтры.

В настоящее время в энергетике получают применение тканевые фильтры, применявшиеся ранее в других отраслях промышленности для улавливания пыли. Фильтрация осуществляется через гибкую ткань, выполняемую из тонких нитей (диаметр нитей около 100300 мкм). Ткань имеет цилиндрическую форму, поэтому фильтры получили название рукавных. С помощью тканевых фильтров можно получить очень высокую степень улавливания более 99 %. Однако их использование связано с рядом трудностей и значительными капитальными затратами. Скорость газового потока через ткань должна быть очень низкой 0,010,02 м/с, гидравлическое сопротивление оказывается высоким, на уровне 0,5–1,5 кПа. Наибольшую трудность в эксплуатации представляет удаление осевшей на ткани золы. Для ее удаления применяется либо механическое встряхивание, либо продувка воздухом ткани в обратном направлении, причем на это время очищаемая секция должна отъединяться от газового потока соответствующими шиберами.

Тканевые фильтры за паровыми котлами должны выполняться из материала, выдерживающего работу при температуре уходящих газов. В частности, получили применение ткани из стекловолокна (до 300 С) или оксалина (до 250 С). Длительность работы ткани составляет обычно 1–3 года.

Комбинированные золоуловители. Комбинированный золоуловитель обычно состоит из батарейного циклона в качестве первой ступени очистки и электрофильтра с горизонтальным или вертикальным ходом газов, объединенных в один агрегат. В батарейном циклоне происходит улавливание крупных частиц уноса, что улучшает работу электрофильтра. Коэффициент очистки в комбинированных золоуловителях достигает оч = 98 %.