- •Котлы де и их горелочные устройства

- •Оглавление

- •1. Описания и конструкции теплогенераторов де 4

- •2. Газомазутные горелки 20

- •ВВедение

- •1. Описания и конструкции теплогенераторов де

- •2. Газомазутные горелки

- •2.1. Газомазутные горелки типа гм (гмп)

- •Библиографический список

- •Котлы де и их горелочные устройства

Федеральное агентство по образованию

ГОУ ВПО «Уральский государственный технический университет-УПИ»

Котлы де и их горелочные устройства

Методические указания по курсам

«Теплогенерирующие установки» и «Котельные установки и парогенераторы» для студентов специальностей 270109 – Теплогазоснабжение и вентиляция; 140104 – Промышленная теплоэнергетика; 140106 – Энергообеспечение предприятий

Екатеринбург

2007

УДК 621.18:662.6 (075.8)

Составители: А.П. Лумми, В.В. Тюльпа, Н.Ф. Филипповский

Научный редактор:

Котлы ДЕ и их горелочные устройства: методические указания / сост. А.П. Лумми, В.В. Тюльпа, Н.Ф. Филипповский. Екатеринбург: ГОУ ВПО УГТУ-УПИ, 2007. 26 с.

Методические указания могут быть использованы для выполнения курсовых и дипломных проектов студентами специальностей 270109 – «Теплогазоснабжение и вентиляция»; 140104 – «Промышленная теплоэнергетика» и 140106 – «Энергообеспечение предприятий».

В методических указаниях представлены конструкции, схемы и описания теплогенераторов типа ДЕ. Издание дополнено описанием конструкций топочных и горелочных устройств.

Библиогр.: 2 назв. Табл. 2. Рис. 13.

Подготовлено кафедрой «Промышленная теплоэнергетика».

©ГОУ ВПО «Уральский государственный

технический университет-УПИ», 2007

Оглавление

ВВедение 4

1. Описания и конструкции теплогенераторов де 4

2. Газомазутные горелки 20

Библиографический список 25

ВВедение

Котлы и топочно-горелочные устройства к ним устанавливаются в производственно-отопительных и отопительных котельных, предназначены для выработки пара с целью подачи его на производство и получения тепловой энергии, идущей на коммунальные или промышленные потребители в виде сетевой и горячей воды.

Все указанные типы котлов – паровые, они имеют вертикально-водотрубные конвективные пучки, в которых получается основное количество пара. Названия котлов расшифровываются так. Например, запись «ДЕ 6,5-1,4»: означает двухбарабанный (Д) котел вертикально-водотрубный с естественной (Е) циркуляцией паропроизводительностью 6,5 т/ч и давлением сухого насыщенного пара 1,4 МПа. Запись «ДЕ 10-1,4-225» означает, что котел имеет пароперегреватель, устанавливаемый вместо части труб I конвективного пучка, и температура перегретого пара 225 оС. По ГОСТу обозначение котла будет Е 10-1,4-225.

1. Описания и конструкции теплогенераторов де

Газомазутные вертикально-водотрубные паровые котлы типа Е (ДЕ) паропроизводительностью 4; 6,5; 10; 16 и 25 т/ч (рис. 1-9) предназначены для выработки насыщенного или слабоперегретого пара, идущего на технологические нужды промышленных предприятий, в системы отопления, вентиляции и горячего водоснабжения.

Основными составными частями котлов являются верхний и нижний барабаны, конвективный пучок, фронтовой, боковые и задний экраны, образующие топочную камеру.

Во всех типоразмерах котлов диаметр верхнего и нижнего барабанов – 1000 мм. Расстояние между барабанами – 2750 мм (максимально возможное по условиям транспортировки блока по железной дороге). Длина цилиндрической части барабанов котла производительностью 4 т/ч – 2250 мм, котла производительностью 25 т/ч – 7500 мм. Топочная камера котлов размещается сбоку от конвективного пучка, оборудованного вертикальными трубами, развальцованными в верхнем и нижнем барабанах. Ширина топочной камеры по осям боковых экранных труб одинакова для всех котлов – 1790 мм. Глубина топочной камеры составляет 1930 6960 мм (в зависимости от паропроизводительности).

Трубы перегородки и правого бокового экрана, образующего также под и потолок топочной камеры, вводятся непосредственно в верхний и нижний барабаны. Концы труб заднего экрана привариваются к верхнему и нижнему коллекторам 1596 мм. Трубы фронтового экрана котлов паропроизводительностью 4; 6,5; 10 т/ч привариваются к коллекторам 1596 мм, а на котлах производительностью 16 и 25 т/ч развальцованы в верхнем и нижнем барабанах.

Для доступа внутрь барабанов в переднем и заднем днищах имеются лазовые затворы. Изготовляются барабаны из стали 16ГС (ГОСТ 5520-69).

В водном пространстве верхнего барабана находятся питательная труба и труба для ввода фосфатов, в паровом объеме – сепарационные устройства. В нижнем барабане размещаются устройство для парового прогрева воды в барабане при растопке и патрубки для спуска воды, труба непрерывной продувки у котлов производительностью 4; 6,5 и 10 т/ч.

Котлы паропроизводительностью 4; 6,5 и 10 т/ч выполнены с одноступенчатой схемой испарения, а 16 и 25 – по двухступенчатой схеме.

Конвективный пучок отделен от топочной камеры газоплотной перегородкой, в задней части которой имеется окно для входа газов в пучок. Перегородка выполнена из плотно поставленных с шагом S=55 мм и сваренных между собой труб 512,5 мм. При входе в барабаны трубы разводятся в два ряда. Места разводки уплотняются металлическими проставками и шамотобетоном. Конвективный пучок образован коридорно-расположенными вертикальными трубами 512,5 мм, развальцованными в верхнем и нижнем барабанах. Шаг труб вдоль барабана – 90 мм, поперечный шаг – 110 мм. Для поддержания необходимого уровня скоростей газов в конвективных пучках котлов производительностью 4; 6,5; 10 т/ч устанавливаются продольные ступенчатые перегородки, а также изменяется ширина пучка (890 мм у котлов производительностью 4 и 6,5 т/ч). Котлы производительностью 16 и 25 т/ч перегородок в пучке не имеют. Дымовые газы в этих теплогенераторах проходят по всему сечению конвективного пучка и выходят через переднюю (или боковую) стенку по газовому коробу, который размещен над топочной камерой, и по нему проходят к расположенному сзади котла экономайзеру.

Все типоразмеры котлов имеют одинаковую циркуляционную схему. Контуры боковых экранов и конвективного пучка всех типоразмеров котлов замкнуты непосредственно на барабаны. Контуры заднего экрана всех котлов и фронтового экрана котлов производительностью 4; 6,5 и 10 т/ч соединяются с барабаном через промежуточные коллекторы: нижний раздающий (горизонтальный) и верхний – собирающий (наклонный).

В качестве первичных сепарационных устройств первой ступени испарения используются установленные в верхнем барабане направляющие щиты и козырьки, обеспечивающие выдачу пароводяной смеси на уровень воды. В качестве вторичных сепарационных устройств первой ступени котла производительностью 4 т/ч применяется дырчатый лист, в остальных типоразмерах котлов – горизонтальный жалюзийный сепаратор и дырчатый лист. Сепарационными устройствами второй ступени испарения являются продольные щиты, обеспечивающие движение пароводяной смеси сначала на торец, а затем вдоль барабана к поперечной перегородке, разделяющей отсеки. Отсеки ступенчатого испарения сообщаются между собой по пару через окно над поперечной перегородкой, а по воде – через подпиточную трубу, расположенную в водяном объеме.

а)

б)

|

|

в)

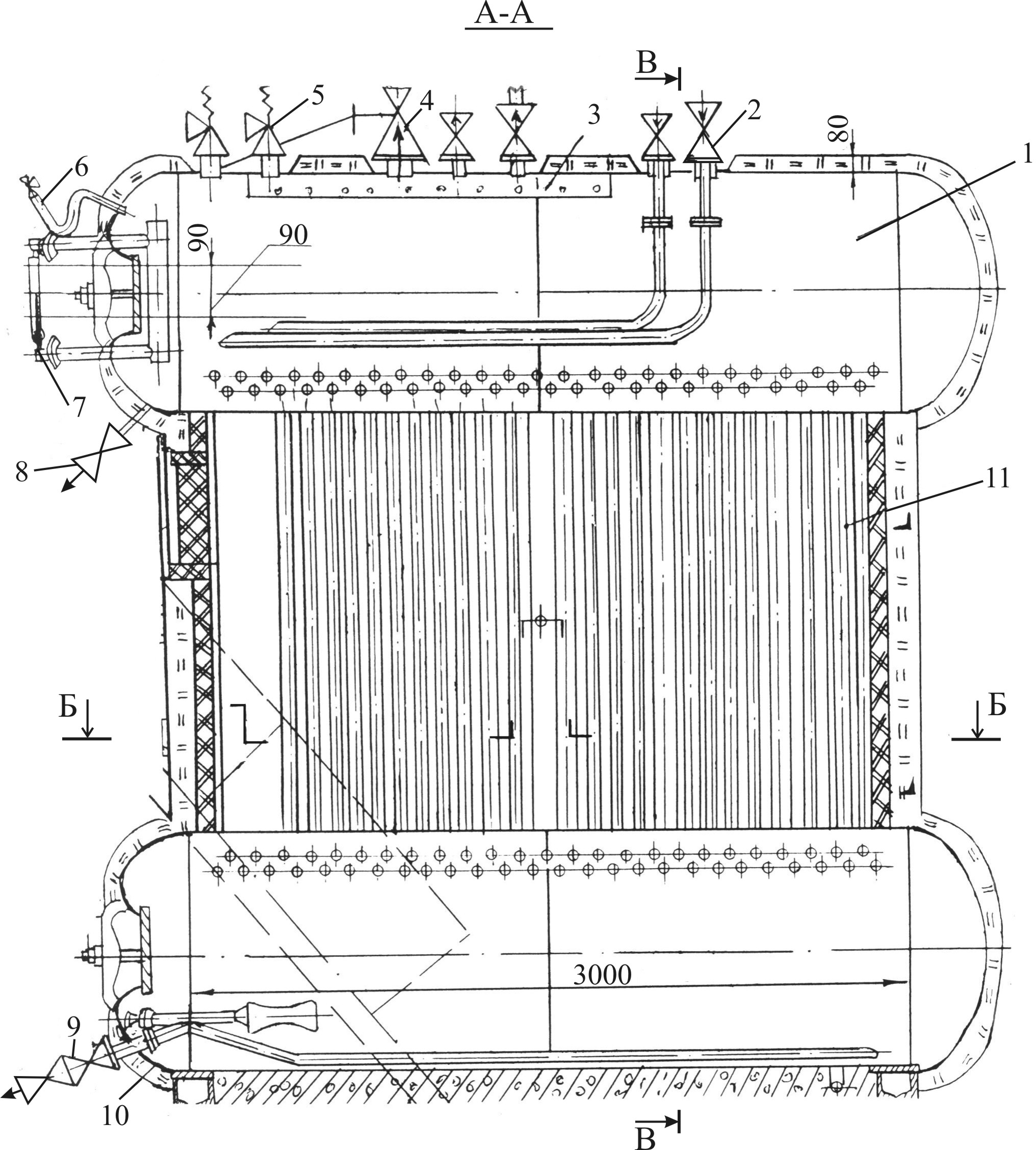

Рис. 1. Конструкция парового котла ДЕ 6,5: а) продольный разрез; б) горизонтальный разрез (план); в) поперечный разрез: 1 - верхний барабан; 2 - ввод питательной воды; 3 - пароприемный сепаратор; 4 - выход пара; 5 - предохранительный клапан; 6 - манометр; 7 - водомерное стекло; 8 - непрерывная продувка; 9 - периодическая продувка; 10 - нижний барабан; 11 - трубы конвективного пучка. 12 - перегородка; 13 - обдувочный аппарат; 14 - топочная камера; 15 - горелка; 16 - боковой экран; 17 - задний экран; 18 - опускные трубы; 19 - огнеупорный кирпич

Пароперегреватель котлов производительностью 6,5 и 10 т/ч выполнен змеевиковым из труб 323 мм. На котлах производительностью 16 и 25 т/ч пароперегреватель – вертикальный, дренируемый, из двух рядов труб 512,5 мм.

Плотное экранирование боковых стен (шаг труб S=55 мм), потолка и пода топочной камеры позволяет на котлах применить легкую изоляцию в два-три слоя изоляционных плит общей толщиной 100 мм, укладываемую на слой шамотобетона по сетке толщиной 15-20 мм. Обмуровка фронтовой и задней стен выполняется облегченной из шамотобетона 65 мм и изоляционных плит общей толщиной 100 мм – для котлов Е-4-1,4ГМ, Е-6,5-1,4ГМ и Е-10-1,4ГМ.

|

Рис. 2. Конструкция парового котла ДЕ 10 |

|

Рис. 3. Конструкция парового котла ДЕ 10 |

Рис. 4. Конструкция парового котла ДЕ 10

Обмуровка задней стены состоит из слоя шамотного кирпича толщиной 65 мм и нескольких слоев изоляционных плит толщиной 200 мм; общая толщина обмуровки составляет 265 мм.

Для уменьшения присосов в газовый тракт котла снаружи изоляция покрывается металлической листовой обшивкой (часто гофрированным листом) толщиной 2 мм, которая приварена к обвязочному каркасу труб и позволяет значительно уменьшить потери тепла в окружающую среду, а также потери при пусках и остановах.

Котлы оборудованы стационарными обдувочными аппаратами, расположенными с левой стороны котла. Для обдувки котлов используется насыщенный или перегретый пар с давлением не менее 0,7 МПа.

|

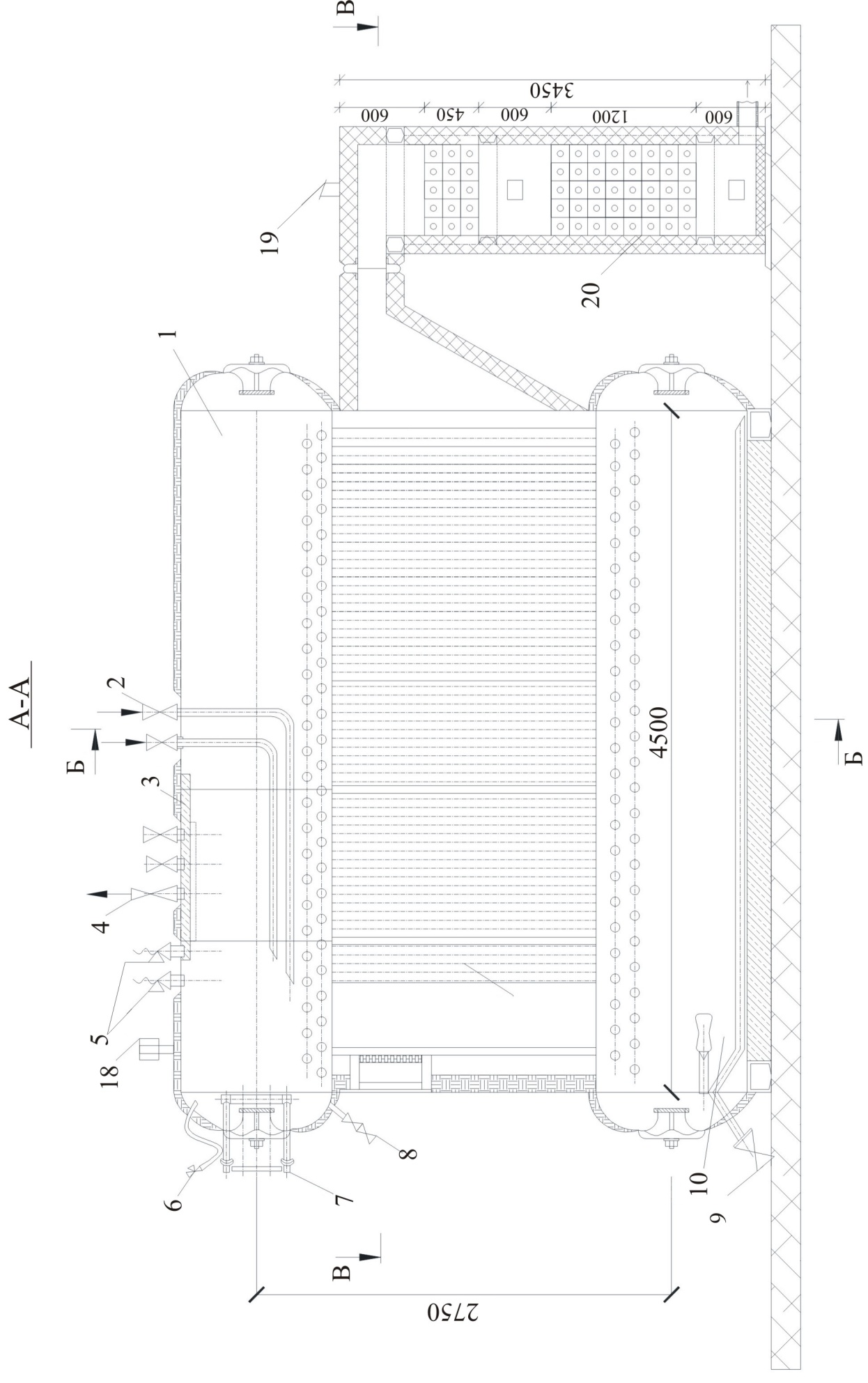

Рис. 5. Конструкция парового котла ДЕ 16: а) продольный разрез; б) поперечный разрез; 1 – манометр; 2 – верхний барабан; 3 – выход пара; 4 – предохранительный клапан; 5 – пароприемный сепаратор; 6 – подача питательной воды; 7 – лаз; 8 – линия непрерывной продувки; 9 – опускные трубы; 10 – нижний барабан; 11 – линия периодической продувки; 12 – трубы конвективного пучка; 13 – диагональный переходный газоход; 14 – водоуказательное стекло; 15 – горизонтальный газоход ВЭК; 16, 17 – экранные трубы

|

Все котлы имеют опорную раму, на которую передается масса элементов котла, работающих под давлением, масса котловой воды, а также масса обвязочного каркаса, натрубной обмуровки и обшивки. Неподвижными опорами котлов являются передние опоры нижнего барабана. Средние и задние опоры нижнего барабана – подвижные.

Каждый котел типа Е (ДЕ) снабжен двумя пружинными предохранительным и клапанами, один из которых является контрольным (рис. 1). Оба клапана устанавливаются на верхнем барабане котла (на котлах без пароперегревателя) и любой из них может быть выбран как контрольный; на котлах с пароперегревателем контрольным клапаном является клапан выходного коллектора перегревателя.

Диапазон регулирования 20-100% от номинальной паропроизводительности. Допускается кратковременная работа с нагрузкой 110% от номинальной паропроизводительности. Котлы с номинальным давлением 1,4 МПа могут работать в диапазоне давлений 0,7-1,4 МПа. С уменьшением рабочего давления КПД котла не уменьшается.

Котел ДЕ 25-1,4-225 (рис. 6-9) предназначен для выработки перегретого пара (аналогична и конструкция котла ДЕ 16-1,4-225). Температура перегретого пара на выходе из котла 225 ºС. Для утилизации тепла дымовых газов установлен водяной экономайзер типа БВЭС-V-1 со стальными змеевиковыми трубами, расположенными в коридорном порядке. Температура уходящих газов за ВЭК tух = 145 ºС. Температура питательной воды на входе в ВЭК tпв = 100-104 ºС. Основные показатели котла представлены в табл. 1.

Таблица 1

№ |

Технические характеристики котла |

|

1 2 3 4 5 6 7 |

Поверхность нагрева: радиационная (топки) конвективная (КП) пароперегревателя (ПП) Внутренний диаметр барабанов Толщина стенки Длина цилиндрической части барабанов (верхнего и нижнего) КПД (средний) |

60,46 м2 200,6 м2 10,08 м2 1000 мм 13 мм 7500 мм 93 % |

|

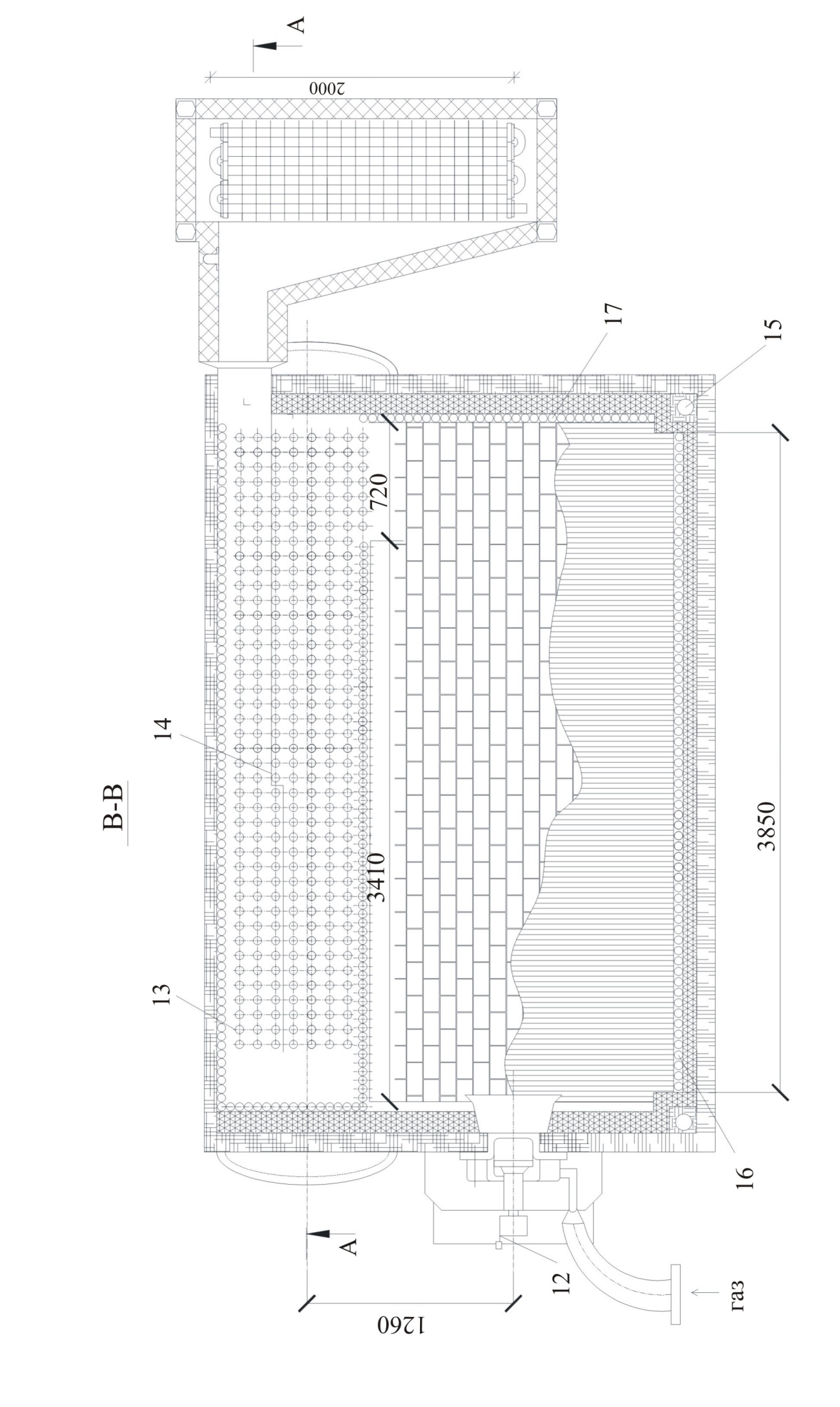

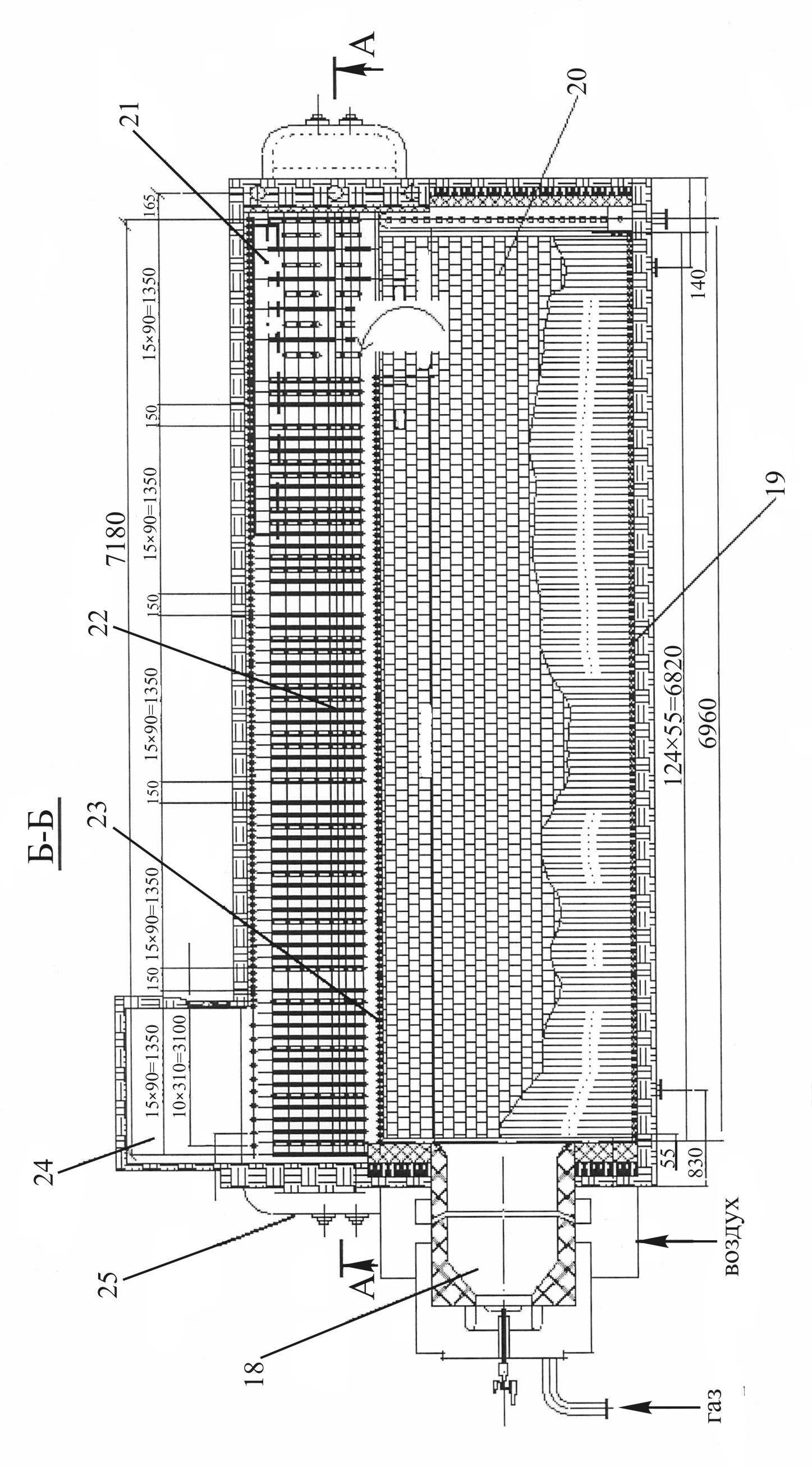

Рис. 6. Продольный разрез котла ДЕ 25-1,4-225: 1-фронтальная стенка; 2-область опускных труб КП (для 1 ступени); 3-указатель уровня воды; 4-предохранительные взрывные клапана после КП; 5-пароприемный сепаратор типа «дырчатый лист»; 6-предохранительный клапан на барабане; 7-перепускные трубы сухого насыщенного пара; 8-чистый отсек барабана; 9-патрубок подачи пара на собственные нужды; 10-подвод питательной воды; 11-солевой отсек барабана; 12-предохранительный клапан на выходном коллекторе перегретого пара; 13-паровая задвижка котла; 14-непрерывная продувка; 15-опускные трубы солевого отсека; 16-периодическая продувка; 17-глухая перегородка.

|

|

Рис. 7. Горизонтальный разрез котла ДЕ 25-1,4-225: 18-двухступенчатая горелка ГМП-16; 19-плотный экран топки; 20- под котла (экранные трубы закрыты огнеупорным кирпичом); 21-нижний коллектор пароперегревателя; 22-конвективный пучок; 23-газоплотный экран; 24-переходный газоход из КП.

|

|

Рис. 8. План котла ДЕ 25-1,4-225 (вид сверху): 7-перепускные трубы сухого насыщенного пара; 24-переходный газоход из КП; 27-верхний коллектор пароперегревателя; 31-газоход котла к ВЭК; 32-предохранительный взрывной клапан топки.

|

Котел оборудован одной газомазутной горелкой ГМП–16, двухпоточной по воздуху с камерой предварительной газификации (двухступенчатого сжигания) номинальной тепловой мощностью 18,6 МВт (16 Гкал/ч).

Расчетный расход воздуха составляет 17900 н.м3/ч при номинальном давлении перед горелкой 3,5 кПа. Разрежение за топкой порядка 40–50 Па; газовое сопротивление котла около 3,0 кПа. Коэффициент избытка воздуха в топке α т= 1,03-1,05.

При работе котла в автоматическом режиме (для расчета параметров) измеряется расход воздуха, который подается с помощью вентилятора ВДН – 11,2 (производительностью 27,65 тыс.н.м3/ч и напором 4,82 кПа).

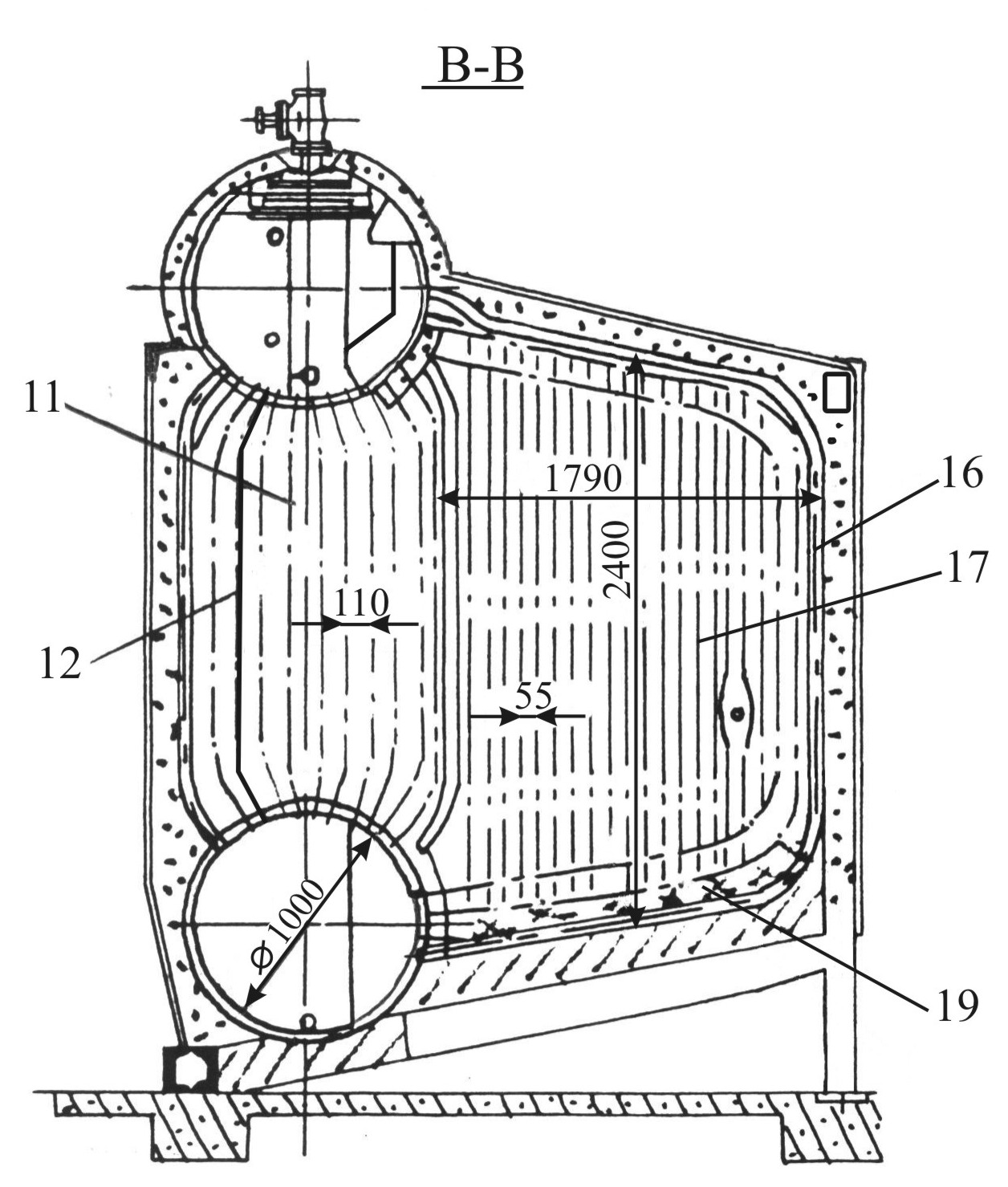

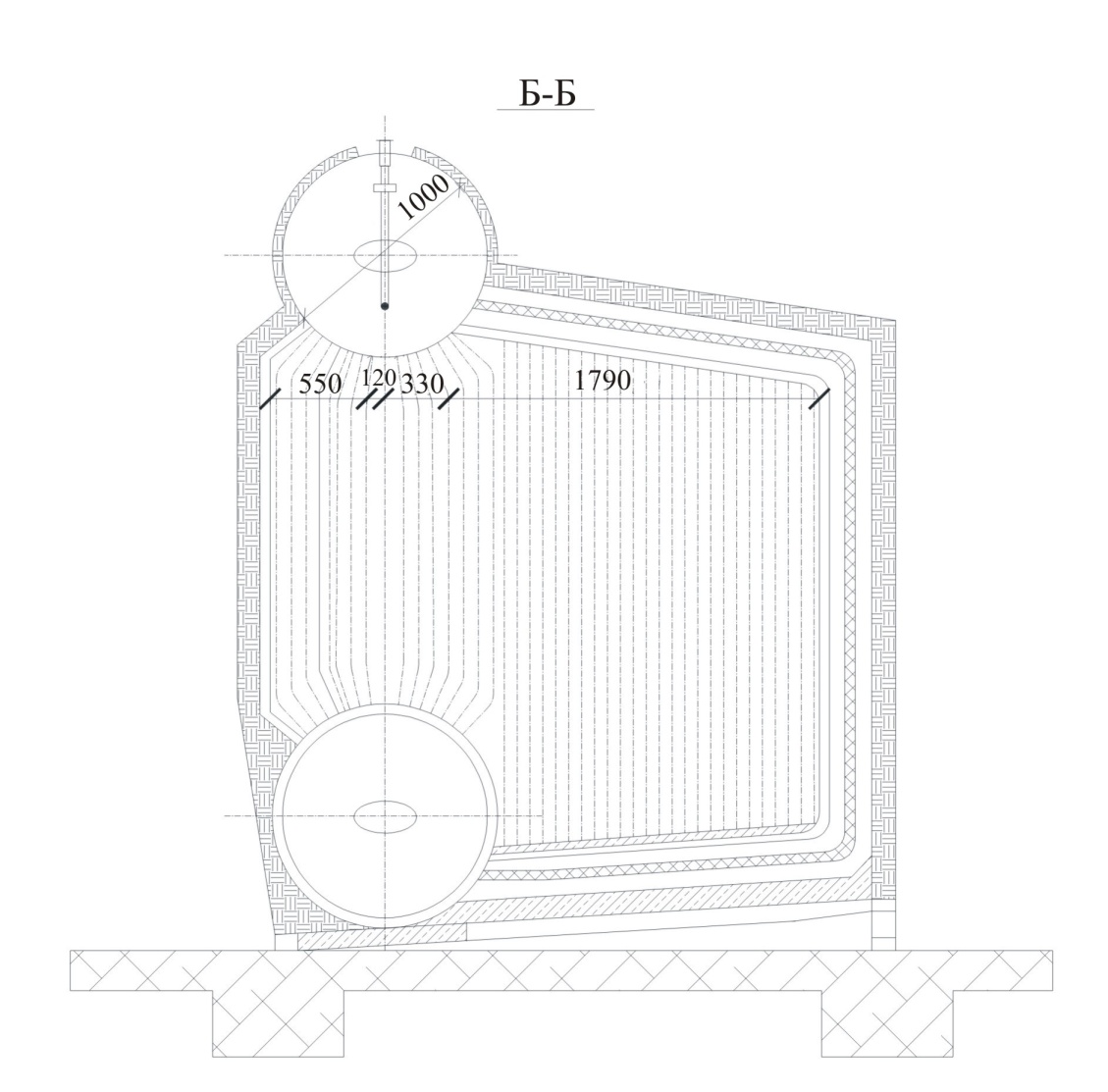

Топка котла объемом 29 м2 (в сечении представляет собой равнобокую трапецию) шириной 1790 мм (как высота трапеции), экранирована (за исключением фронтальной стенки, на которой расположена горелка); подовый (нижний) экран для предотвращения пережога труб факелом закрыт шамотным кирпичом. Средняя высота топки 2400 мм. Топка и конвективный пучок имеют плотные экраны из труб 51×2,5 мм, установленных с шагом 55 мм.

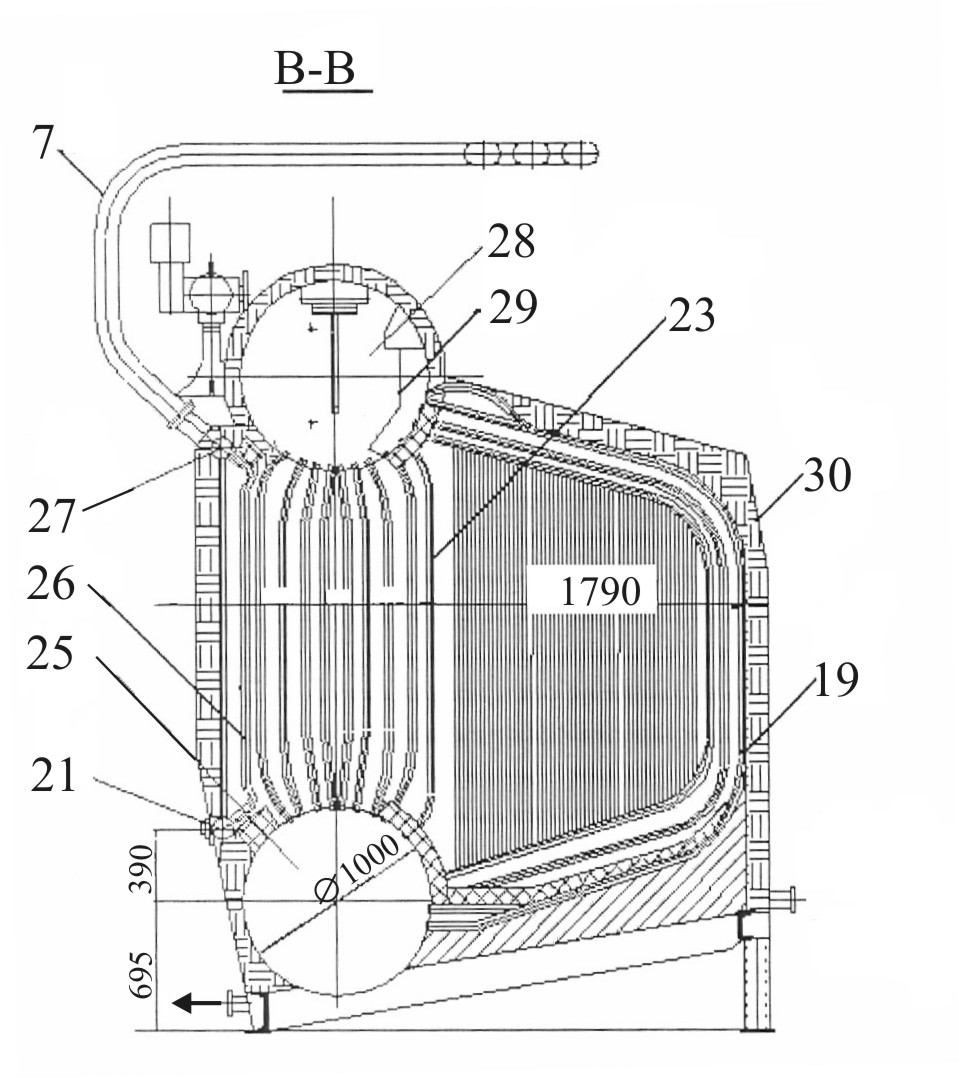

Топочная камера отделена от конвективного пучка перегородкой – газоплотным экраном, образованного сваренными между собой трубами 51× 4 мм с тем же шагом. Дымовые газы в топке отдают часть тепла, затем поступают в пароперегреватель, откуда - в конвективный пучок.

Пароперегреватель находится у боковой стенки при входе газов в КП и выполнен вертикальным, имеет верхний и нижний коллекторы и состоит из двух рядов труб 51×2,5 мм. Сухой насыщенный пар из барабана по перепускным трубам поступает в половину верхнего коллектора. Пар перегревается сначала в 1 ступени, двигаясь сверху вниз по двум рядам труб в половину нижнего коллектора. Из него перегретый пар поступает также по двум рядам труб 2 ступени в другую половину верхнего коллектора. Шаги труб ПП такие же, как у КП. Пароохладителя нет.

Конвективный пучок, как и экранные трубы топки, на границе с обмуровкой имеют плотный экран с шагом 55 мм. Конвективный пучок состоит из труб 51×2,5 мм и расположен в коридорном порядке с шагами 110 мм (поперечный) и 100 мм (продольный).

Далее из КП дымовые газы по длинному газоходу поступают в стальной водяной экономайзер (ВЭК) с поверхностью нагрева 239 м2. ВЭК имеет 42 змеевика, установленные в коридорном порядке и выполненные из труб 28×3 мм. После него дымовые газы с температурой tух = 145 оС подаются дымососом Д-12,5 (производительностью 39,1 тыс. н.м3/ч и напором 3,43 кПа) в дымовую трубу.

Схема испарения воды выполнена двухступенчатой. Установлено по одной перегородке: в верхнем барабане – с отверстиями для воды (в нижней части) со свободным выходом насыщенного пара (над перегородкой) в чистый отсек; в нижнем барабане – без отверстий (глухая).

Питательная вода после насосов КСМ-70 котельной поступает во входной (нижний) коллектор ВЭК, затем проходит по змеевикам, где нагревается за счет передачи тепла от дымовых газов. После ВЭК вода поступает в «чистый» отсек верхнего барабана I ступени испарения, где смешивается с котловой водой и практически нагревается до температуры кипения. Далее котловая вода идет по опускным трубам, которые являются трубами конвективного пучка, в часть нижнего барабана I ступени испарения. Нижний барабан выполняет функцию большого коллектора – является составной частью контуров естественной циркуляции. В опускных трубах вода не кипит, поскольку ими служат трубы, которые омываются дымовыми газами, имеющими наименьшую температуру (на выходе из котла). При выходе из нижнего барабана вода распределяется по трубам I ступени конвективного пучка, где образуется пароводяная смесь, которая поступает в барабан (сепаратор) и, пройдя через отбойные щиты и направляющие козырьки, разделяется на насыщенный пар и воду. Пар проходит через пароприемный сепаратор (типа дырчатый лист), откуда в виде сухого насыщенного направляется в пароперегреватель, вода снова движется по контурам циркуляции. Котловая вода поступает во II ступень испарения через отверстия в перегородке верхнего барабана. Далее она, смешавшись с котловой водой II ступени, проходит через три опускные трубы в часть II ступени нижнего барабана, откуда распределяется по трубам КП II ступени испарения. В конвективных (подъемных) трубах вода кипит; образовавшаяся пароводяная смесь поступает в верхний барабан, где разделяется на пар и воду. Насыщенный пар над перегородкой направляется вместе с паром I ступени через пароприемный сепаратор в пароперегреватель. После пароперегревателя пар поступает в паропровод котла, а затем в магистраль котельной.

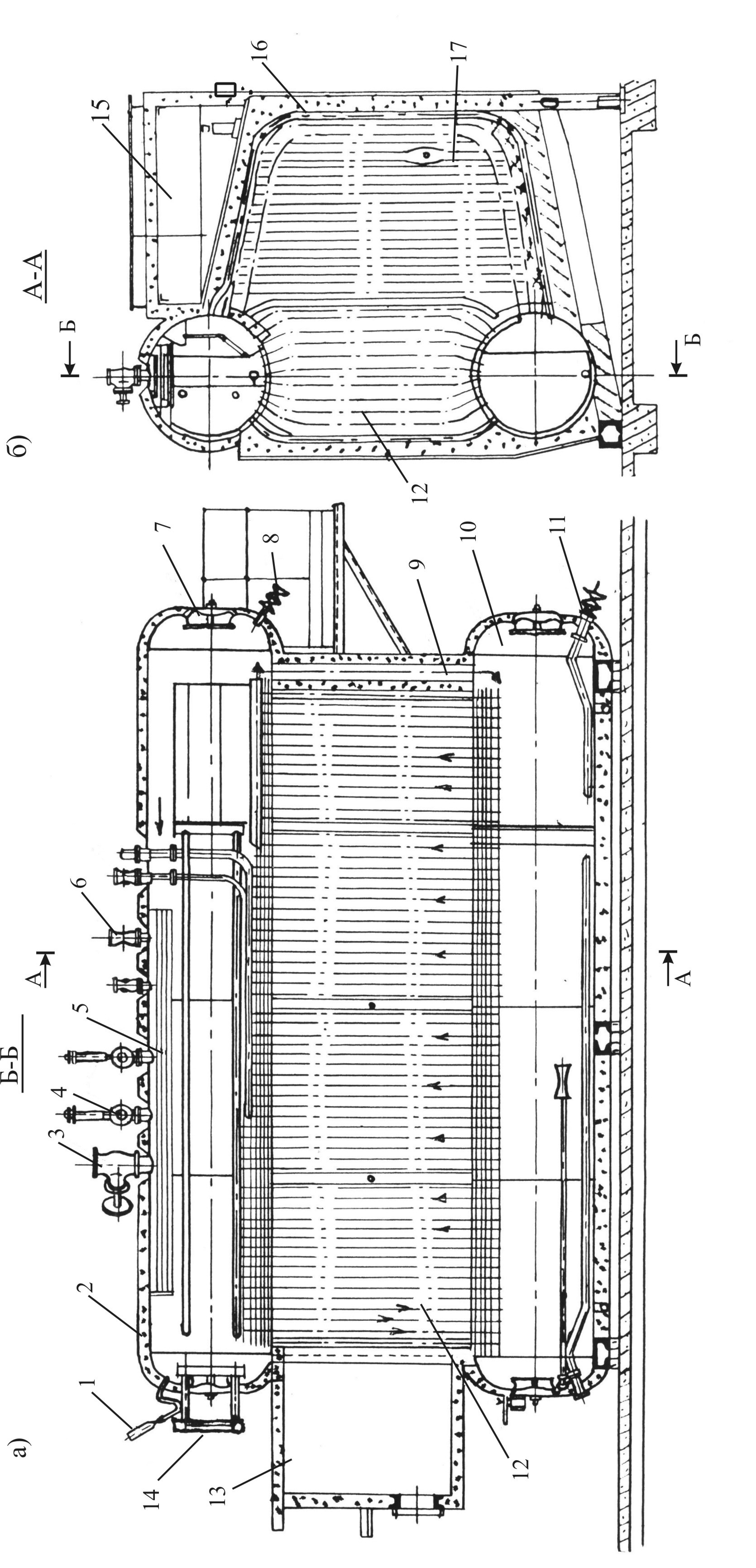

Рис. 9. Поперечный разрез ДЕ 25-1,4-225: 7-перепускные трубы сухого насыщенного пара; 19-плотный экран топки; 21-нижний коллектор ПП; 23-газоплотный экран; 25-нижний барабан; 26-пароперегреватель; 27-верхний коллектор пароперегревателя; 28-верхний барабан; 29-отбойный козырек для пароводяной смеси; 30-обмуровка.

Для уменьшения накипеобразования производятся продувки: из верхнего барабана - непрерывная (для поддержания солесодержания котловой воды), из нижнего – периодическая (для удаления шлама). Продувочная вода направляется в дренажный бак.

Котел оборудован устройствами, обеспечивающие безопасную работу. На верхнем барабане установлено 2 указателя уровня воды: один – для чистого отсека, другой – для солевого; по одному манометру – на барабане и выходном коллекторе перегретого пара; по одному предохранительному клапану – на барабане (настроен на давление открытия 1,44 МПа) и выходном коллекторе перегретого пара (настроен на давление открытия 1,34 МПа); устройства контроля пламени и автоматического розжига котла. Предохранительные взрывные клапаны (ПВК) расположены: на топке, после КП, на ВЭК и на газоходе (борове) к дымовой трубе.

В качестве топлива сжигается природный газ с теплотой сгорания (низшая на сухую массу) 35750 кДж/м3 (8550 ккал/м3) с ρ=0,673 кг/м3 при температуре газа 0 оС и давлении 760 мм рт.ст.

Обмуровка легкая, в основном используется каолиновая вата; для исключения присосов воздуха котел снаружи обшит металлическими листами.

Котел снабжен автоматической системой управления выполненной на базе двух контроллеров «ADAM» и работает в автоматическом режиме. В накопителе компьютера измеряемые величины представляются в виде графиков и таблиц. С помощью монитора можно получить все данные по технологической схеме, схемам и параметрам котла.