- •Общие сведения

- •1. Как видно из циклограммы, процесс управления состоит в своевременной подаче и снятии сварочного усилия и сварочного тока .

- •1. Системы управления циклом полуавтоматической сварки в защитном газе (рисунок 15).

- •2. Регулятора цикла сварки рцс-403.

- •Механизация и автоматизация сварочного производства

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Сибирский государственный индустриальный университет»

Кафедра металлургии и технологии сварочного производства

МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ СВАРОЧНОГО ПРОИЗВОДСТВА

Методические указания к практическим занятиям по курсу

«Механизация и автоматизация технологических процессов сварочного производства».

Специальность 150107 –Металлургия сварочного производства

Новокузнецк 2012

УДК 669.017:620.179

А

Рецензент

Доктор технических наук, профессор

Заместитель директора института металлургии и материаловедения

О.И. Нохрина

А Автоматизация технологических процессов сварочного производства: Метод. указ. / Сост. С.Г. Рудаков: СибГИУ.- Новокузнецк, 2012.- 34 с., ил.

Изложены методики анализа и синтеза схем автоматического управления и регулирования применительно к релейным и бесконтактным логическим элементам. Приведены временные диаграммы работы схем сварочного оборудования, даны рекомендации по их построению и анализу.

Составлены задания для закрепления изученного материала, приведен список литературных источников для самостоятельного изучения разделов дисциплины.

Предназначены для выполнения практических занятий и курсового проектирования по дисциплине «Механизация и автоматизация технологических процессов сварочного производства», а также для дипломного проектирования и КНИРС для студентов специальности «Металлургия сварочного производства» (150107).

Общие сведения

При структурном анализе рассматривается внутренняя организация системы как целого и ее качественные особенности и определяются ее статические характеристики путем выделения в ней

Объектами исследования структурного анализа являются различные варианты структур системы управления, которые формируются в процессе ее декомпозиции.

В качестве показателей исследуемых структур целесообразно использовать:

- множество выделенных элементов, отношений и связей;

- характеристики элементов и связей;

- обобщенные показатели структур, характеризующие их влияние на эффективность системы управления (число уровней управления, структурная устойчивость, экономические затраты на поддержание требуемых структурных характеристик и др.).

При выборе и оценке показателей структуры применяются различные методы описания и моделирования, которые зависят от вида структуры, степени неопределенности исходных данных и требований, предъявляемых к точности и достоверности результатов анализа.

Задача синтеза системы автоматического регулирования рассматривается как задача определения наилучшего закона (алгоритма) формирования регулятором регулирующих воздействий в частности, как задача коррекции в нужном направлении динамических свойств регулятора. При этом рассмотрение схем систем автоматического регулирования производится как на основании структурных соображений, т.е. исходя из характера взаимодействия отдельных элементом системы, определяемых лишь видом математического описания этих элементов, так и в связи с физическими особенностями и выполняемыми ими техническими функциями. Практический опыт построения систем регулирования промышленных объектов показывает, что главное значение здесь приобретают задачи построения оптимальной схемы получения регулятором текущей информации о состоянии объекта регулирования, которое отражает характер взаимодействий между двумя функциональными основными элементами системы регулирования - объектом и регулятором. Таким образом, при разработке автоматических систем регулирования производственных процессов приходится использовать также и информационные методы.

ЗА Н Я Т И Е 1

АНАЛИЗ РЕЛЕЙНЫХ СИСТЕМ УПРАВЛЕНИЯ

Т е о р е т и ч е с к и е с в е д е н и я.

Цель занятия - приобретение навыков анализа релейных систем управления (СУ).

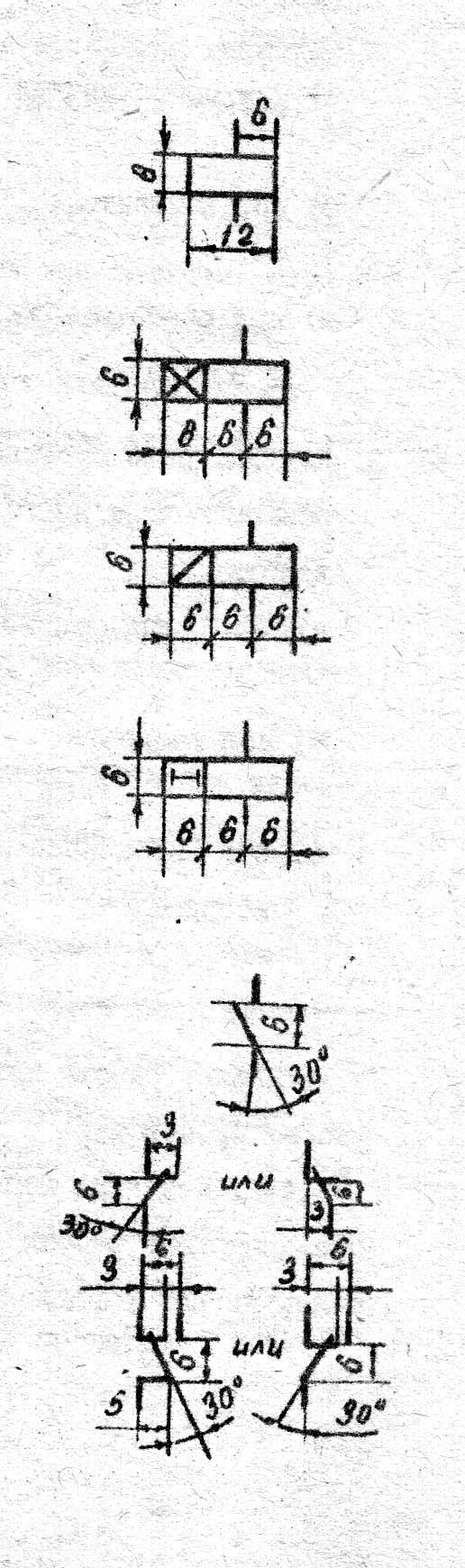

Реле [1] называется

элемент, в котором при достижении

известного значения входной величины

![]() выходная величина

выходная величина

![]() изменяется скачком. Статическая

характеристика реле изображена на

рисунке 1.

изменяется скачком. Статическая

характеристика реле изображена на

рисунке 1.

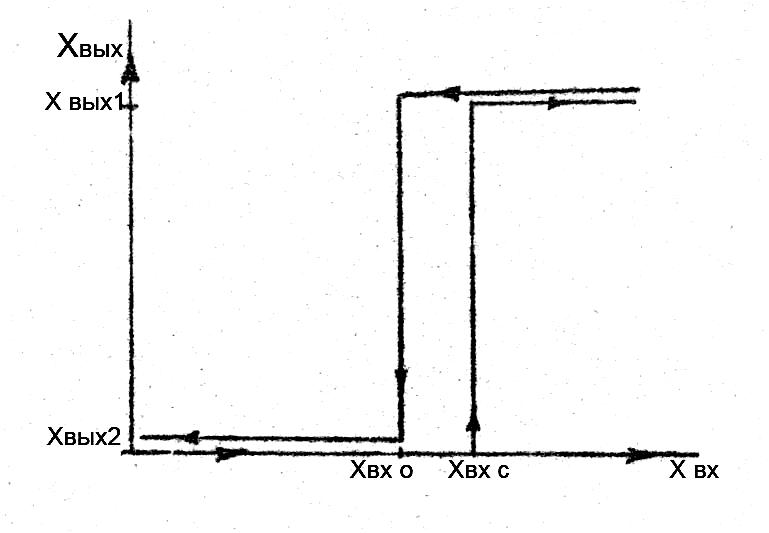

Рисунок 1- Статическая характеристика реле

Скачкообразное

изменение

при

=

![]() называется срабатыванием реле, а

-величиной срабатывания. Скачкообразное

изменение

при

=

называется срабатыванием реле, а

-величиной срабатывания. Скачкообразное

изменение

при

=![]() называется отпусканием реле, а

-

величиной отпускания.

<

.

называется отпусканием реле, а

-

величиной отпускания.

<

.

Из большого

числа различных типов еле в системах

управления чаще всего используются

электромеханические реле: электромагнитные,

магнитоэлектрические, электродинамические,

индукционные и д. В них изменение входной

электрической величины вызывает

механическое перемещение якоря,

приводящее к замыканию или размыканию

электрических контактов реле. Основными

в релейных СУ является электромагнитные

реле

![]() .

Они делятся:

.

Они делятся:

По роду тока в обмотке – на реле постоянного тока (нейтральные, поляризованные) и реле переменного тока.

По временным параметрам – нормальные, быстродействующие и реле времени.

Нейтральные реле одинаково реагируют на постоянный ток, протекающий по его обмотке в обоих направлениях. Поляризованное реле работает различным образом в зависимости от направления тока.

Время срабатывания у нормальных реле 30-50 мс, у быстродействующих – несколько миллисекунд. У реле времени временные параметры увеличены от десятых долей секунды до нескольких минут. Обозначения электромагнитных реле по ГОСТ 2.756 и ГОСТ 2.755 с изменениями ИУС 3-78, 11-80 даны в табл.1.

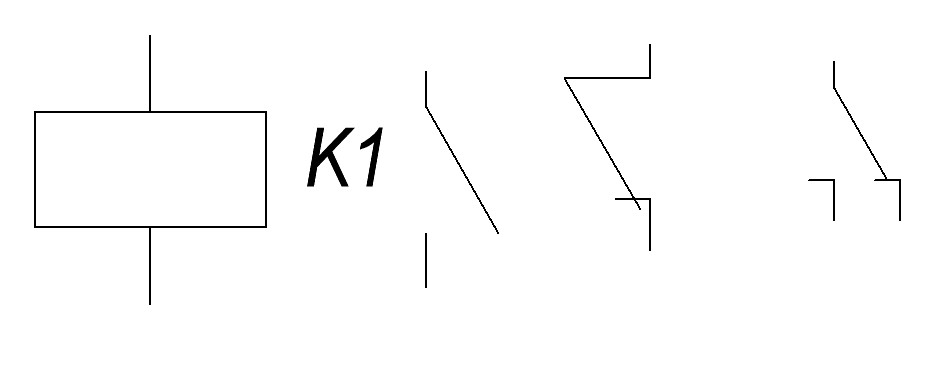

Например, реле с замыкающим, размыкающим и переключающим контактами обозначается следующим образом (рисунок 2):

Рисунок 2- Условное обозначение реле

Анализ работы

принципиальных электрических схем

удобно производить с построением

относительных временных диаграмм

![]() .

Под ними понимается расположенные друг

под другом единичные диаграммы работы

во времени основных элементов релейных

схем: реле, кнопок управления, путевых

выключателей. На каждой единичной

диаграмме включенное состояние элемента

принято показывать заштрихованной

трапецией, учитывая запаздывание при

включении и отключении, а отключенное

– линией, совпадающей с осью времени.

.

Под ними понимается расположенные друг

под другом единичные диаграммы работы

во времени основных элементов релейных

схем: реле, кнопок управления, путевых

выключателей. На каждой единичной

диаграмме включенное состояние элемента

принято показывать заштрихованной

трапецией, учитывая запаздывание при

включении и отключении, а отключенное

– линией, совпадающей с осью времени.

Ток через катушку реле потечет только при условии, что катушка вместе с источником питания входит в замкнутый контур.

Поэтому поиск замкнутых контуров ведут от одной клеммы источника питания к рассматриваемому элементу и далее по цепи – ко второй клемме источника.

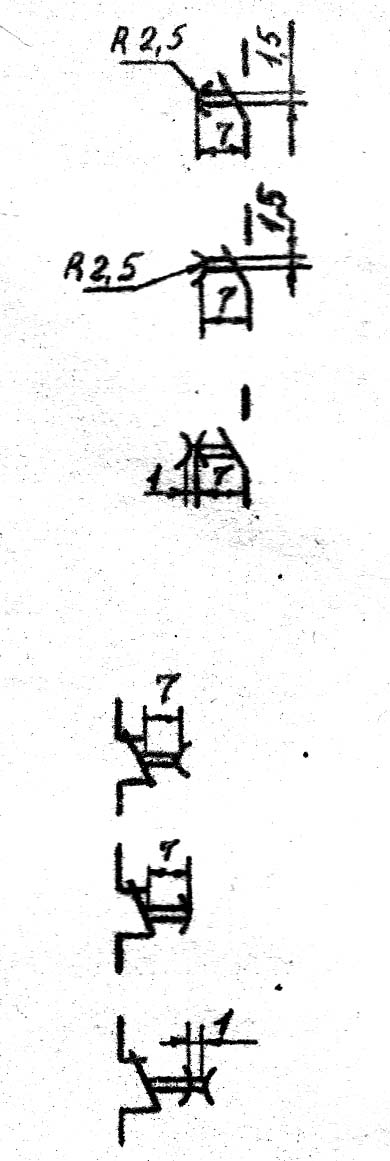

Таблица 1-Обозначения электромагнитных реле

Наименование элементов реле |

Обозначение в схемах |

Обозначение катушек реле: 1.Катушка реле Общее обозначение 2.Катушка реле времени, работающего с замедлением при срабатывании 3.Катушка реле времени, работающего с замедлением при отпускании 4.Катушка реле времени, работающего с замедлением при срабатывании и отпускании

Обозначение контактов реле:

1.Контакт. Общее обозначение: а) замыкающий б) размыкающий в) переключающий

2.Контакт реле времени, замыкающий с замедлителем, действующим: а) при срабатывании б) при возврате в) при срабатывании и возврате

3.Контакт реле времени, размыкающий с замедлителем, действующим: а) при срабатывании б) при возврате в) при срабатывании и возврате

|

|

При анализе вначале выясняется, что проводит в режиме подготовки схемы к работе, после подключения источника питания. Если при этом происходит последовательное срабатывание и отпускание элементов схемы, это отражается на относительных диаграммах. Например, после подачи напряжения от источника питания включается реле К1. При этом на схеме отыскиваются все контакты реле К1 и на диаграмме отражается, к чему приведет изменение их состояний на обратное. Например, одним из контактов К1 включается другое реле К2. В этот момент времени на относительной диаграмме меняется состояние реле К2 и т.д.

Далее подобным же образом выясняется последовательность включения элементов схемы в рабочем режиме, после нажатия пусковой кнопки. Работа элементов отражается на временных диаграммах.

По построенным

диаграммам можно наглядно проследить

последовательность срабатывания и

отпускания элементов схемы. Если из-за

неисправности происходит сбой в работе

устройства, например, в -![]() й момент времени не включается или не

отключается некоторый

й момент времени не включается или не

отключается некоторый

![]() -й

его элемент, то по диаграммам легко

найти тот (

-й

его элемент, то по диаграммам легко

найти тот (![]() )-й

элемент, который должен изменить свое

состояние в предыдущий (

-1)

момент времени и привести к изменению

состояния

-го

элемента. Исправность (N-1)-го

элемента нужно проверить. Также полезно

проверить исправность соответствующих

линий связи.

)-й

элемент, который должен изменить свое

состояние в предыдущий (

-1)

момент времени и привести к изменению

состояния

-го

элемента. Исправность (N-1)-го

элемента нужно проверить. Также полезно

проверить исправность соответствующих

линий связи.

В качестве примера проанализируем работу устройства управления сварочного трактора ТС-35, полная электрическая схема которого приведена на рисунке 3. Для анализа схемы (который и предлагается в этих указаниях) упрощенный ее вариант приведен на рисунке 4. Трактор ТС-35 предназначен для автоматической дуговой сварки плавлением под слоем флюса.

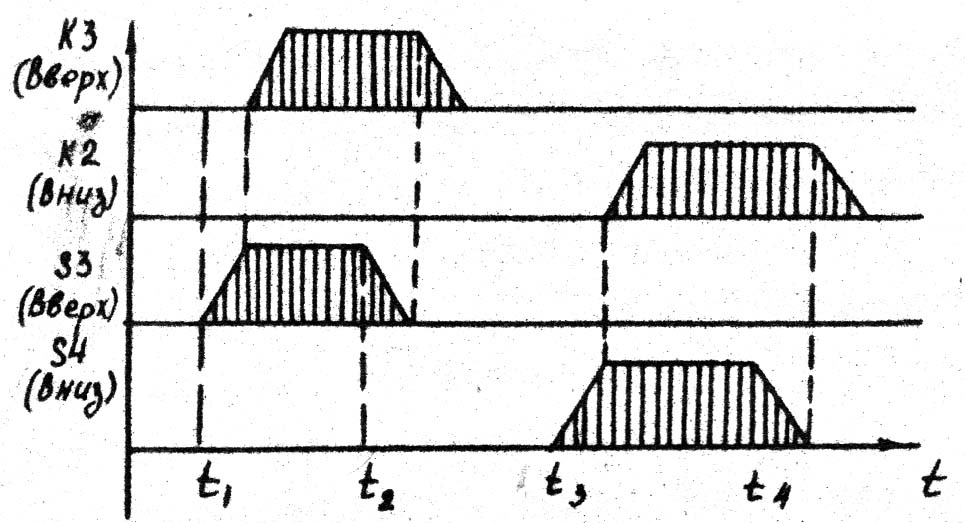

Согласно инструкции по эксплуатации трактора в режиме подготовки к сварке с помощью настроечных кнопок S3 (проволока движется вверх) и S4 (проволока движется вниз) конец сварочной проволоки утыкают в изделие. В рабочем режиме нажимают кнопку S1 («Пуск») и начинается сварка. Процесс останавливается нажатием кнопки S2 («Стоп»).

При включении пакетного выключателя S ток через катушку силового контактора К5, промежуточных реле К1, К2, К3, реже времени К4, реле напряжения Н не течет.

В режиме подготовки к сварке при нажатии в момент времени t1, кнопки S3 включается реле К3. Оно включает подачу проволоки вверх и перемещение тележки назад. Размыкаясь, контакт К3 блокирует реле К2 от включения при случайном нажатии кнопки S4. В противном случае при включении реле К2 и К2 произошло бы короткое замыкание на двигателях подачи проволоки и перемещении тележки.

При отпускании кнопки S3 в момент времени t2 происходит отпускание реле К3. Проволока и тележка останавливаются. Блокировка реле К2 снимается.

Аналогично с помощью кнопки S4 и реле К2 включается и отключается подача проволоки вниз и перемещение тележки вперед. Нормально замкнутые контакты контактора К5 блокируют использование кнопок S3 и S4 в рабочем режиме.

Рисунок 3 – Схема сварочного трактора ТС-35

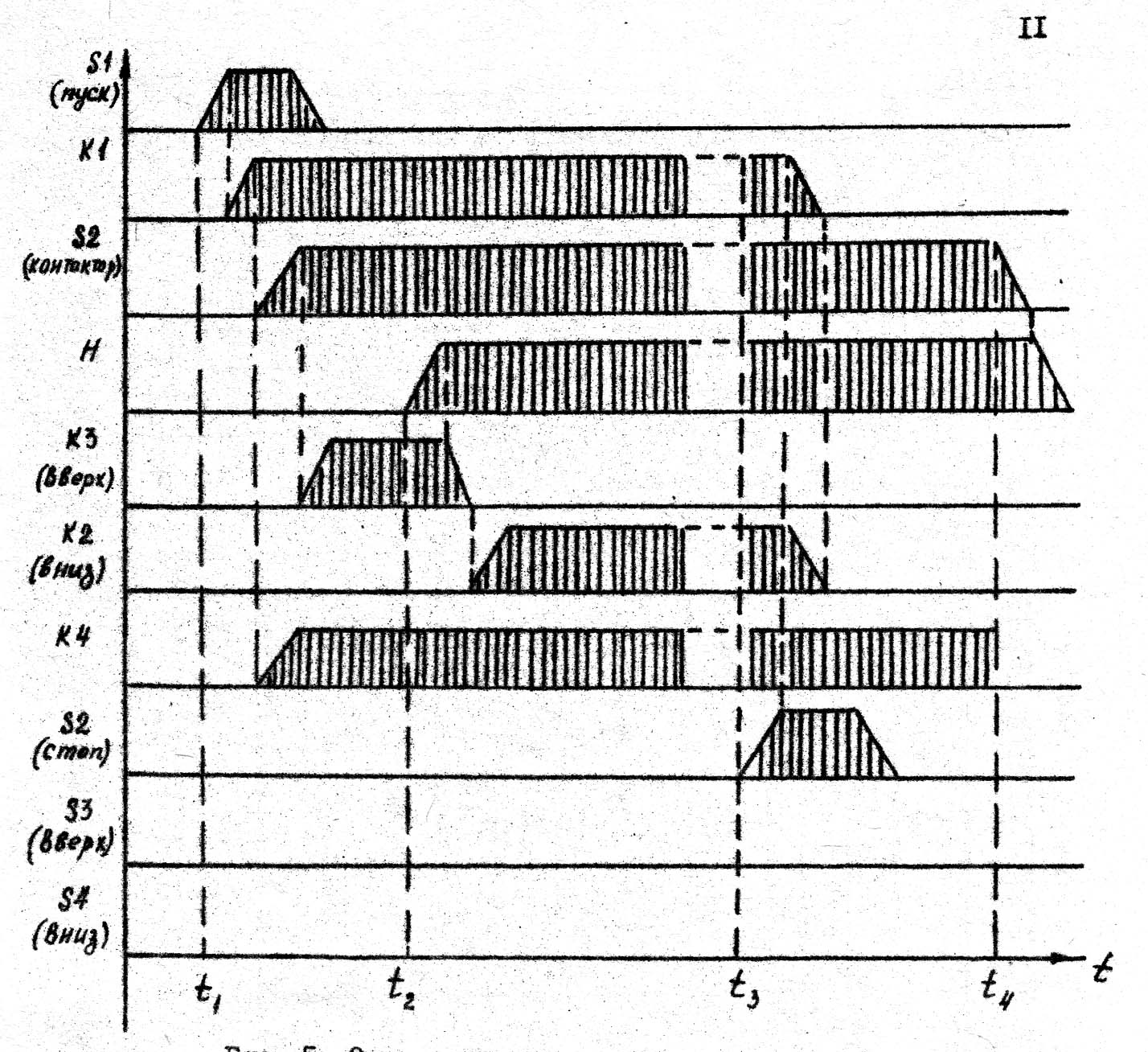

В рабочем режиме при нажатии в момент времени t1 кнопки S1 включается реле К1. Контакт К1 шунтирует кнопку S1, чтобы не было необходимости держать ее все время нажатой. После этого кнопку можно отпустить. Контактами К1 включается контактор К5 и реле времени К4.

Рисунок 4 - Упрощенная принципиальная электрическая схема трактора ТС-35

После включения контактора К5 его контактами от сварочного трансформатора Т3 подается питание в зону сварки и включается реле К3. Тележка начинает перемещаться назад. Проволока подается вверх, что приводит к возбуждению дуги и росту дугового промежутка. Вместе с ним растет напряжение дуги Это напряжение подается на катушку реле напряжения Н. В момент t2 напряжение становится достаточным для срабатывания Н. Его контакты меняют свое состояние на противоположное. Размыкание контакта Н приводит к отпусканию реле К3. Проволока и тележка останавливаются. Контакт К3, замыкаясь, включает реле К2. Проволока начинает подавать вниз, а тележка двигается вперед. Начинается сварка.

Для окончания

сварки нажимается кнопка

![]() («Стоп»).

Отключаются реле К1 и К2. Подача проволоки

и перемещение тележки прекращаются.

Контактом К1 обеспечивается реле времени

К4. Его контакт размыкается по истечении

выдержки времени, необходимой для

заварки кратера. Отключается контактор

К5. При размыкании его контактов снимается

питание с силовой части трактора. Схема

приходит в исходное состояние.

(«Стоп»).

Отключаются реле К1 и К2. Подача проволоки

и перемещение тележки прекращаются.

Контактом К1 обеспечивается реле времени

К4. Его контакт размыкается по истечении

выдержки времени, необходимой для

заварки кратера. Отключается контактор

К5. При размыкании его контактов снимается

питание с силовой части трактора. Схема

приходит в исходное состояние.

Относительные временные диаграммы работы электрической схемы трактора ТС-35 приведены на рисунках 5 и 6.

Рисунок 5 - Относительная временная диаграмма работы электрической схемы трактора ТС-325 в режиме настройки

Рисунок 6 -Относительная временная диаграмма работы электрической схемы трактора ТС-35 в рабочем режиме

З А Д А Н И Е 1

Проанализировать с построением относительных временных диаграмм работу принципиальных электрических схем следующих устройств:

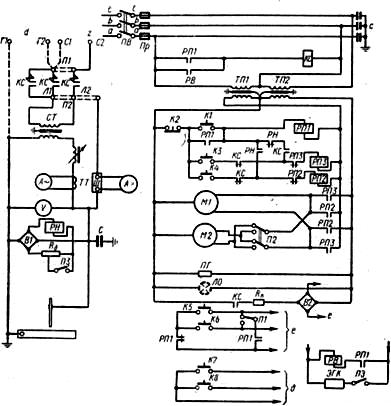

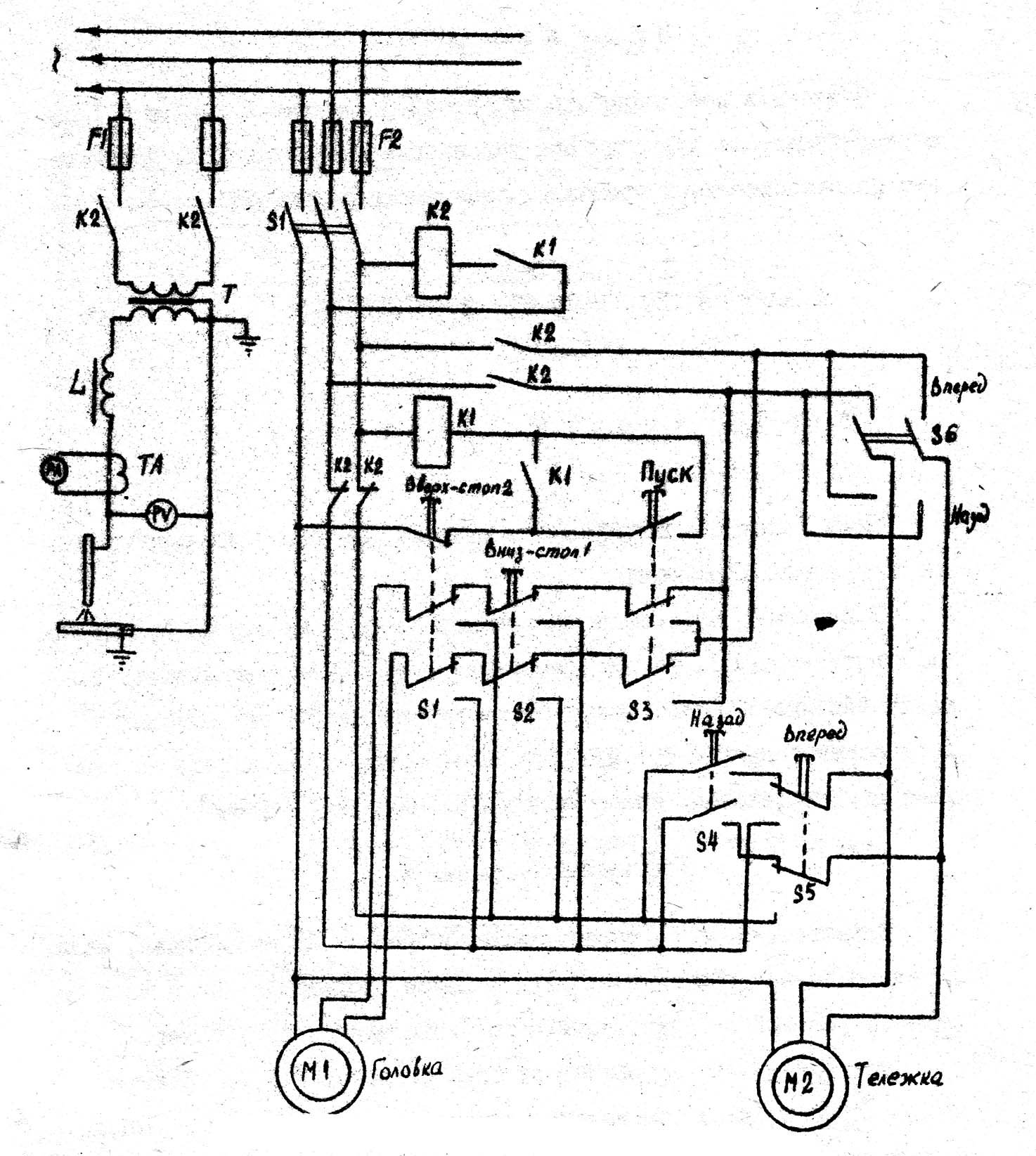

Автомата для двухдуговой сварки под флюсом А-639 (рисунок 7).

Автомат представляет

собой комплект из двух одноэлектродных

сварочных головок и состоит, в основном,

из узлов одноэлектродной головки

(головка, штанга, самоходная тележка и

др.). Закрепленные на траверсе головки

перемещаются вместе с ней одним двигателем

М4. Левый электрод подается двигателем

М1, правый М2. Тележка перемещается

двигателем М4. С помощью пакетных

выключателей и

![]() соответственно могут отключаться от

работы двигатели М1 и М2.

соответственно могут отключаться от

работы двигатели М1 и М2.

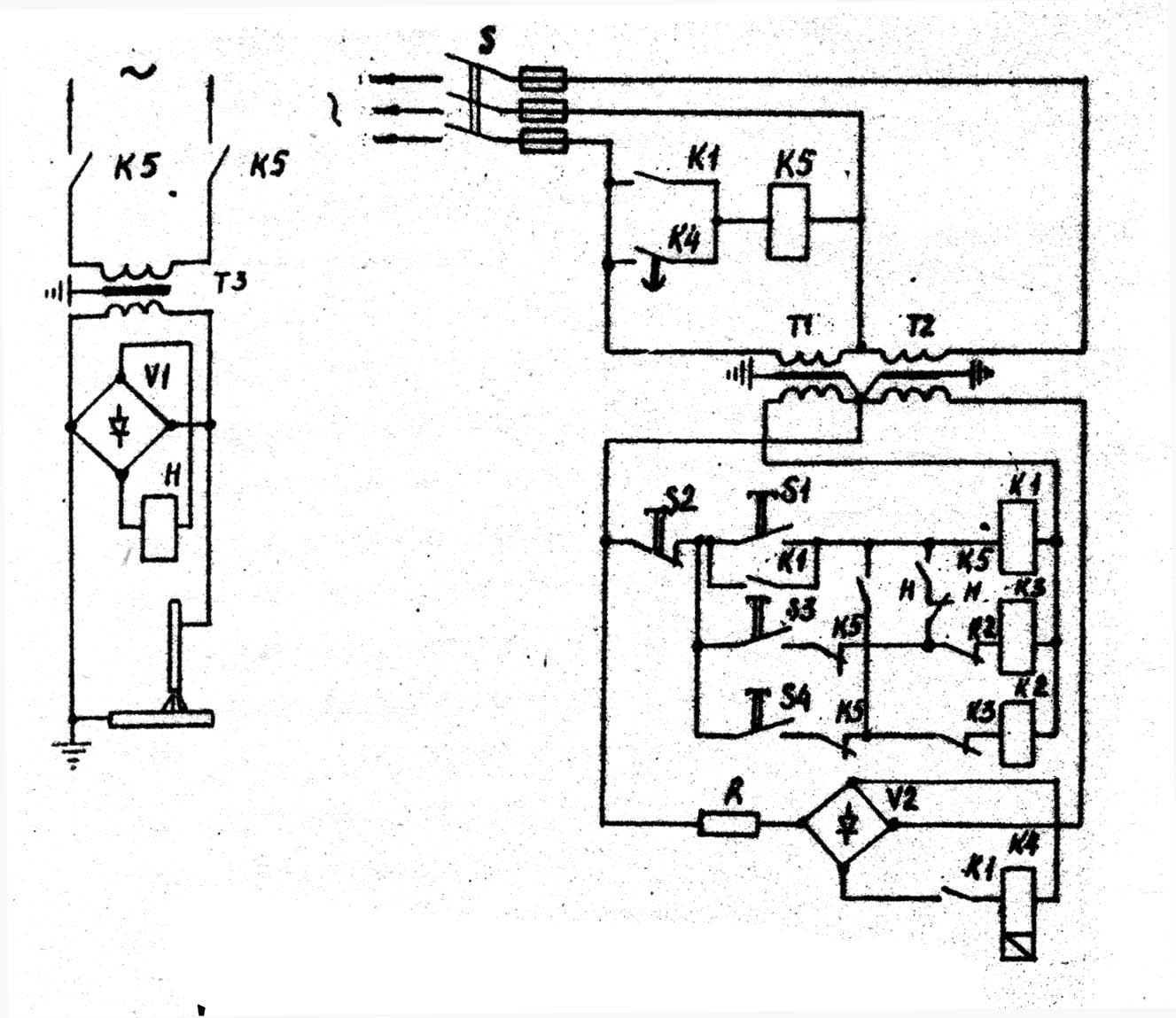

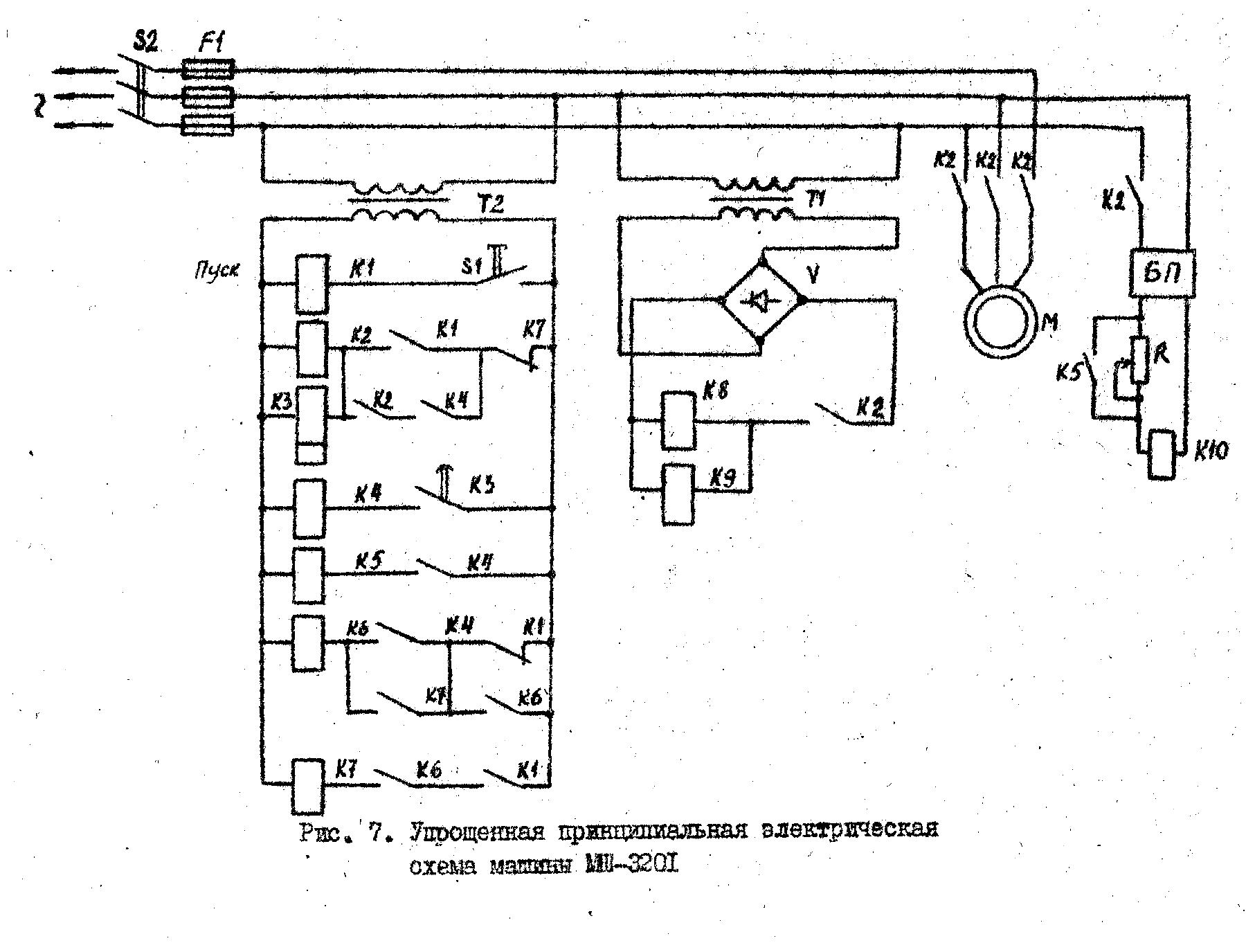

2. Машины для электрической контактной шовной сварки МШ-3201 (рисунок 8).

Включение электромагнитных пневматических клапанов К8 и К9 приводит к опусканию верхнего ролика и сжатию свариваемого изделия, а отпускание К8 и К9 – к поднятию верхнего ролика и освобождению детали. Деталь перемещается с помощью двигателя М после его включения и срабатывания электромагнитной муфты К10.

Включение контакта

К2 в цепи блока питания муфты БП приводит

к частичному включению муфты и уменьшенной

скорости вращения роликов. Дополнительное

включение контакта К5, шунтирующего

резистор

![]() ,

приводит к полному включению муфты и

возрастанию скорости вращения роликов

до номинальной.

,

приводит к полному включению муфты и

возрастанию скорости вращения роликов

до номинальной.

Сварочный ток подается от прерывателя включением реле К4.

3. Автомата для

однодуговой сварки под флюсом АВС

(рисунок 9). Автомат имеет постоянную

скорость подачи электрода, которая не

зависит от напряжения дуги и устанавливается

при помощи сменных шестерен редуктора.

Во время вспомогательных операций (до

сварки) кнопками

![]() и

и

![]() можно включать двигатель подачи электрода

М1 в ту или другую сторону, соответственно

поднимая или опуская электрод. Кнопками

можно включать двигатель подачи электрода

М1 в ту или другую сторону, соответственно

поднимая или опуская электрод. Кнопками

![]() и

и

![]() включается

двигатель тележки М1 соответственно

назад или вперед.

включается

двигатель тележки М1 соответственно

назад или вперед.

При сварке нажимается кнопка , включается двигатель М2. Одновременно электродная проволока под током убирается из зоны сварки, растягивая дугу до необходимой длины. После этого кнопка отпускается. Двигатель М1 меняет направление вращения, проволока подается в зону сварки.

Для окончания

процесса сварки нажимается кнопка

и выключается переключатель

![]() .

Тележка останавливается. Дуга горит на

месте, заплавляя кратер шва. После обрыва

дуги от ее удлинения, не отпуская кнопку

,

нажимают

.

Проволока вытягивается из расплавленного

шлака, пока нажата кнопка

.

.

Тележка останавливается. Дуга горит на

месте, заплавляя кратер шва. После обрыва

дуги от ее удлинения, не отпуская кнопку

,

нажимают

.

Проволока вытягивается из расплавленного

шлака, пока нажата кнопка

.

Рисунок 7 –Принципиальная электрическая схема трактора А-639

Рисунок 8 –Упрощенная схема машины МШ-3201

Рисунок 9 –Принципиальная электрическая схема автомата АВС

З А Д А Н И Е 2:

Объяснить необходимость введения в схемы (рисунок 7-9) каждого элемента.

З А Д А Н И Е 3:

Объяснить необходимость описанной в задании 1 (пункт 3) последовательности операций при управлении автоматом АВС. Докажите это на относительных временных диаграммах работы сварочной головки АВС.

З А Н Я Т И Е 2

СИНТЕЗ РЕЛЕЙНЫХ СИСТЕМ УПРАВЛЕНИЯ

Теоретические сведения

Цель занятия – приобретение навыков синтеза релейных систем управления.

Синтез релейной

системы управления начинается с

постановки задачи управления

![]() .

Исследуется сам объект, который подлежит

управлению. Выбираются входные

воздействия, подавая которые на объект

можно добиться целей управления. Исходя

из технологических соображений, строится

циклограмма работы объекта. По ней

синтезируется последовательность

действий, которые должна выполнять

системы.

.

Исследуется сам объект, который подлежит

управлению. Выбираются входные

воздействия, подавая которые на объект

можно добиться целей управления. Исходя

из технологических соображений, строится

циклограмма работы объекта. По ней

синтезируется последовательность

действий, которые должна выполнять

системы.

Синтез принципиальных схем релейных систем управления осуществляют методом последовательного наращивания в порядке работы элементов от начала цикла к концу.

Намечаются исполнительные механизмы – элементы автоматики, с помощью которых будут изменяться входные воздействия объекта. Например, подаваться и снимать сварочное усилие можно включением и отключением электропневмоклапана, управляющего подачей сжатого воздуха в исполнительный цилиндр .Величину сварочного тока можно изменить с помощью игнитронного или тиристорного контактора за счет изменения угла открывания игнитронов (тиристоров). Кроме того, включать и отключать сварочный ток можно электромагнитным контактором.

На основе анализа циклограммы и последовательности действии системы управления выявляются те факторы, появление которых должно приводить к изменению состояния исполнительных механизмов. Например, сварочное усилие при точечной контактной сварке нужно подавать в самом начале процесса сварки и в начале каждого последующего цикла. Новый цикл сварки начинается после окончания предыдущего. Таким образом, факторами, появление которых должно приводить к включению электропневмоклапана, являются начало процесса сварки и окончание предыдущего цикла.

Выбираются датчики,

вырабатывающие сигналы при появлении

соответствующих факторов

![]() ,

Эти сигналы служат командами на изменение

состояния исполнительных механизмов.

Если система управления выполнена на

электрических элементах, то сигналы на

выходе датчиков также должны быть

электрическими, т. Е удобными для

использования в системе. Например,

датчиком, преобразующим механическое

воздействие сварщика в электрический

сигнал, на начало сварки является кнопка

S1

«Пуск». Путевой выключатель, установленный

в конце шва, подает сигнал, если тележка

сварочного трактора, достигнув конца

шва, упрется в выключатель и нажмет на

его рычаг.

,

Эти сигналы служат командами на изменение

состояния исполнительных механизмов.

Если система управления выполнена на

электрических элементах, то сигналы на

выходе датчиков также должны быть

электрическими, т. Е удобными для

использования в системе. Например,

датчиком, преобразующим механическое

воздействие сварщика в электрический

сигнал, на начало сварки является кнопка

S1

«Пуск». Путевой выключатель, установленный

в конце шва, подает сигнал, если тележка

сварочного трактора, достигнув конца

шва, упрется в выключатель и нажмет на

его рычаг.

Команда на включение или отключение элемента может подаваться и от реле. При этом в цепь питания данного элемента вводится замыкающий контакт реле (таблица 2). При срабатывании еле его замыкающий контакт замыкается, включая элемент, а размыкающий, наоборот, отключает его.

Зная последовательность действий системы управления, наращивают схему новыми элементами, начиная кнопки S1 «Пуск». Для обеспечения выдержки времени (задержек) в устройство управления вводятся реле времени.

Одно реле может иметь несколько замыкающихся и размыкающихся контактов, При срабатывании реле его контакты, включенные в цепи питания элементов, могут выполнить сразу несколько действий: одну часть элементов включить, а другую – выключить.

Если согласно циклограмме в системе управления должно происходить включение одного реле за другим, то катушки всех реле к источнику питания подключаются параллельно. В цепь питания каждого реле последовательно включаются контакты предыдущего реле (табл.7 п.3).

При необходимости

выполнения с помощью реле логических

операций используют устройства,

представленные на схемах табл.5

![]() .

.

Если после срабатывания реле К2 (таблица 6.п.4) нужно сохранить его включенное состояние даже после размыкания включившей его кнопки (или контакта другого реле К1), то применяется элемент памяти. В нем кнопка шунтируется контактом реле К2.

Отключение реле К2 возможно кнопкой или размыкающимся контактом К3 другого реле, включенным последовательно с катушкой реле К2.

Если схема управления обеспечивает реверсирование двигателя (таблица 6, п.6,7), то в ней необходимо предусмотреть блокировку от короткого замыкания на клеммах двигателя (таблица 6, п.5). Для этого в цепь питания реле К1 нужно включить контакт реле К2, а в цепь питания реле К2 – контакт реле К1.

Для примера рассмотрим синтез релейной системы управления циклом точечной контактной сварки (циклограмма процесса приведена на рисунке 11):