- •Курсовой проект

- •2.2 Описание технологического процесса

- •3.2 Исходные данные для расчета материального баланса

- •Часть 9435,35

- •3.4 Тепловой баланс сушильной части бдм

- •I энтальпия пара, удаляемого из бумаги, при средней температуре сушки, кДж/кг.

- •1. Потери теплоты свободными участками картонного полотна определим по формуле

- •4. Потери теплоты открытой боковой поверхностью сукносушильных цилиндров

- •4. Теплота, уносимая сточными и оборотными водами, кДж/ч

- •4.2 Укрытие сушильных частей бдм на первом этаже

- •4.3 Цилиндры сушильные

- •6 Охрана природы: очистка сточных вод и газовых выбросов в проектируемом цехе

- •7 Технико-экономические показатели

- •9. Основные правила безопасности эксплуатации

Федеральное агентство по образованию (Рособразование)

Архангельский государственный технический университет

Кафедра технологии целлюлозно-бумажного производства

(наименование кафедры)

Петрушкиной Татьяны Михайловны шифр 92-ц-26

__________________________________________________________________

(фамилия, имя, отчество студента)

Факультет ___заочный____ курс __6__ группа _2603__

Курсовой проект

По дисциплине ТЕХНОЛОГИЯ ПРОИЗВОДСТВА БУМАГИ И КАРТОНА__

_______________________________________________________________________

на тему Проект бумажной фабрики производительностью 60000т/год тетрадной бумаги (с разработкой сушильной части БДМ).

Примечание: масса 1 м2 – 65 г, сухость после прессов – 42 %

Руководитель проекта ___________ ____________________ Ю.В.Севастьянова

(должность) (подпись)

Проект допущен к защите ________________________ ________________ 200__г.

(подпись руководителя) (дата)

Решением комиссии от « _____» _______________ 200__г.

признать, что проект

выполнен и защищен с оценкой _________________________________________

Члены комиссии

____________________ ___________________________ _____________________

____________________ ___________________________ _____________________

____________________ ___________________________ _____________________

(должность) (подпись) (и.,о. фамилия)

Архангельск

2007 г.

Федеральное Агентство по образованию РФ

Архангельский государственный технический университет

Химико-технологический факультет

Кафедра технологии целлюлозно-бумажного производства

ЗАДАНИЕ НА КУРСОВОЙ ПРОЕКТ

по курсу «ТЕХНОЛОГИЯ БУМАГИ И КАРТОНА»

студенту 6 курса группы 2603, факультета ЗАОЧНОГО

ПЕТРУШКИНОЙ Т.М.

ТЕМА: Проект бумажной фабрики производительностью 60000 тонн в год тетрадной бумаги (с разработкой сушильной части БДМ).

ИСХОДНЫЕ ДАННЫЕ:

масса 1 м2 – 65 г, сухость после прессов – 42 %_______________________________ ___________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Срок проектирования с 01.09.2007 г. по 20.12.2007 г.

Руководитель проекта Ю.В.Севастьянова

Зав. кафедрой

_________________________________________________________________

(подпись)

«______» ______________________ 2007 г.

Постановление комиссии по приему защиты проекта

от ______________________________ 2007 г.

признать, что студент ____________________________ выполнил и защитил курсовой проект с оценкой ________________________________

Председатель комиссии ____________________________________________

(подпись)

ЛИСТ ДЛЯ ЗАМЕЧАНИЙ

РЕФЕРАТ

Петрушкина Т.М.. Проект бумажной фабрики производительностью 60000 т/год тетрадной бумаги (с разработкой сушильной части БДМ).

Курсовой проект, Архангельск, АГТУ, 2007 г. Руководитель проекта – Ю.В.Севастьянова.

Пояснительная записка курсового проекта содержит 59 с., 12 табл.,10 использованных источников литературы, 1 лист графического материала формата А1, 9 частей пояснительной записки.

Цель работы: проект бумажной фабрики для производства тетрадной бумаги с разработкой сушильной части БДМ.

В процессе проектирования приведена характеристика готовой продукции, требования к ней, на основе расчета материального и теплового баланса проводился подбор основного и вспомогательного оборудования. Рассмотрены технико-экономические показатели.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 7

1 СТАНДАРТЫ НА ГОТОВУЮ ПРОДУКЦИЮ, СЫРЬЕ,

ХИМИКАТЫ, ВОДУ, ПАР 10

2 АНАЛИТИЧЕСКИЙ ОБЗОР ЛИТЕРАТУРЫ. ВЫБОР И

ОБОСНОВАНИЕ ПРИНИМАЕМОЙ ТЕХНОЛОГИИ,

ОБОРУДОВАНИЯ, СХЕМЫ ПРОИЗВОДСТВА 15

2.1 Аналитический обзор литературы 15

2.2 Описание технологического процесса 21

3 РАСЧЕТ МАТЕРИАЛЬНОГО БАЛАНСА 24

3.1. Предварительные расчеты 24

3.2 Исходные данные для расчета материального баланса 25

3.3 Расчет баланса воды и волокна 27

3.3.1 Накат 27

3.3.2 Сушильная часть 28

3.4 Тепловой баланс сушильной части БДМ 29

3.5 Расчет вентиляции сушильной части и зала БДМ 37

4 РАСЧЕТ КОЛИЧЕСТВА УСТАНАВЛИВАЕМОГО

ОСНОВНОГО И ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ 46

4.1 Колпак закрытый 46

4.2 Укрытие сушильных частей БДМ на первом этаже 47

4.3 Цилиндры сушильные 47

4.4 Продольно-резательный станок 48

5 ЭНЕРГЕТИЧЕСКАЯ ЧАСТЬ 50 6 ОХРАНА ПРИРОДЫ: ОЧИСТКА СТОЧНЫХ ВОД И ГАЗОВЫХ ВЫБРОСОВ В ПРОЕКТИРУЕМОМ ЦЕХЕ 52

7 ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 54

8.Автоматический контроль и регулирование процесса сушки бумаги 55

9. ОСНОВНЫЕ ПРАВИЛА БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ

ПРОИЗВОДСТВА 58

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 59

Введение.

Производство бумаги было создано незадолго до нашей эры в Китае. Сырьем для ее получения служили сначала волокна шелка, позднее луб тутового дерева, волокна конопли, бамбука и т.д. Совместное творение природы и рук человека, бумага обладает уникальным комплексом потребительских свойств, оставаясь и в XXI веке незаменимым материалом, востребованным практически во всех сферах жизни и деятельности человека.

Неизменно растущий на протяжении двух тысячелетий спрос на бумагу, многообразие ее видов и, следовательно, разнообразие свойств обусловлены двумя факторами: уникальными свойствами основного компонента бумаги — целлюлозных волокон и достижениями в области ее технологии.

Уникальность свойств волокон целлюлозы проявляется, прежде всего, в их способности к образованию прочных межволоконных связей в процессе отлива, прессования и сушки бумажного полотна.

Технология бумаги позволяет путем применения функциональных добавок и определенных правил ведения технологического процесса придавать бумаге или картону широкую гамму свойств, порой взаимоисключающих друг друга. Из бумаги и картона получают такие не похожие друг на друга изделия, как пористые воздушные фильтры и газонепроницаемые упаковки, впитывающие салфетки и водостойкую тару, диэлектрики и проводники электрического тока, и многие другие.

Упрощенно суть явлений, сопровождающих технологический процесс, состоит в следующем. Гидродинамические воздействия во время размола приводят к гидратации и фибрилляции целлюлозных волокон, в результате которых увеличивается их общая удельная поверхность и растет число свободных, т.е. не вовлеченных в водородную связь гидроксильных групп. При прессовании и сушке увеличиваются количество и площадь межволоконных контактов, волокна сближаются до расстояний, при которых реализуются механизмы их взаимодействия: образуются водородные связи, действуют силы Ван-дер-Ваальса и силы трения.

В суммарном межволоконном взаимодействии вклад отдельных типов связей зависит, в частности, от степени помола массы, однако в большинстве случаев превалируют водородные связи. Вклад в суммарное межволоконное взаимодействие сил Ван-дер-Ваальса для слабо размолотых волокон составляет 20...25 %, для сильно размолотых — не превышает 4...5 %, при повышении степени помола массы снижается и роль сил трения.

Отечественный «Словарь целлюлозно-бумажного производства» дает следующее определение бумаги как материала: «Бумага — материал в виде тонкого листа, состоящий в основном из предварительно размолотых растительных волокон, беспорядочно переплетенных и связанных между собой силами поверхностного сцепления. К волокнистой массе часто добавляют проклеивающие вещества и минеральные наполнители, придающие бумаге необходимые свойства. Кроме растительного сырья бумага вырабатывается также из синтетических, искусственных и минеральных волокон.

Бумага является капиллярно-пористым материалом с вязкоупругими свойствами...».

Согласно ISO/CD 4046-4:«бумага» — общий термин для материалов в виде сплошного листа или полотна, получаемых осаждением растительных, минеральных, синтетических волокон или их смесей из жидких суспензий на соответствующих формующих устройствах с добавлением или без добавления других веществ. На эти материалы можно наносить покрытия, их можно пропитывать в процессе изготовления или по окончании его, при этом материалы не теряют своей тождественности бумаге.

В классическом «мокром» процессе производства бумаги в качестве жидкости используют только воду.

Не существует четкого различия между понятиями «бумага» и «картон».

Как видно, международные и отечественные определения бумаги и картона идентичны по своей сути, а разграничения понятий «бумага» и «картон» весьма условны. Поэтому вполне правомерно в отдельных случаях выбирать термин с учетом свойств материала, области его применения или существующей традиции, а иногда термин «бумага» использовать для описания, как бумаги, так и картона.

В мировой и отечественной практике классификация бумаги и картона проводится по разным признакам: целевому назначению, главному потребительскому свойству, особым характеристикам продукции, специфике технологии ее получения, потребительскому спросу и т.д. В настоящее время нет единой международной системы классификации бумажной продукции.

В международном стандарте терминов и определений распределение ассортимента бумаги и картона на виды не предусматривается, в документе достаточно бессистемно перечисляются определения отдельных разновидностей продукции.

1 СТАНДАРТЫ НА ГОТОВУЮ ПРОДУКЦИЮ, СЫРЬЕ,

ХИМИКАТЫ, ВОДУ, ПАР

ГОСТ 18510-87.

1. Для школьных тетрадей и дневников должна использоваться бумага без оптически отбеливающего вещества.

2. Норма сорности для бумаги № 1 марки В устанавливается в договорах на поставку продукции

3. Для изготовления школьных, общих тетрадей и дневников масса бумаги площадью 1 м2 (номинальная) марок № 0 и № 1 – 65, 70 и 80 г. Для изготовления школьных тетрадей 12-листных степень проклейки бумаги – не менее 1,4 мм, белизна бумаги писчей – не менее 65 %.

Таблица 1 – ГОСТ 18510-87

Наименование показателей |

№ 0 |

№ 1 |

№ 2 |

Метод испытаний |

|||

А |

Б |

В |

|||||

Высший сорт |

Первый сорт |

||||||

1. Масса бумаги площадью 1м3,г

2. Степень проклейки, мм, не менее 3. Разрывная длина (в среднем по двум направлениям), м, не менее

4. Гладкость (по стороне с меньшим значением), с для бумаги каландрированной для бумаги машинной гладкости 5. Белизна (в среднем по верхней и сеточной сторонам), %, не менее без оптического отбеливателя с оптическим отбеливателем 6. Непрозрачность, %, не менее для бумаги массой площадью 1 м2 60 г, не менее 7. Сорность – число соринок на 1 м2 площадью св. 0,1 до 0,5 мм2 включ., не более соринки площадью св. 0,5 мм2

или число соринок на 1 м2 площадью св. 0,1 до 0,5 мм2 включ., не более площадью св. 0,5 до 1 мм2 включ., не более соринки площадью св. 1,0 мм2 8. Влажность, % |

60,0 + 2,0 – 3,0 65,0 + 2,0 – 3,0 70,0 + 3,0 80,0 + 4,0

1,6

3200

100 – 220 –

80,0 85,0 94,0 85,0

80

Не доп-тся

5 + 1,0 |

–

65,0 + 2,0 – 3,0 70,0 + 3,0 80,0 + 4,0

1,4

3500

100 – 220 30 – 80

79,0 85,0 94,0 –

80

Не доп-тся

5 + 1,0 |

–

65,0 + 2,0 – 3,0 70,0 + 3,0 80,0 + 4,0

1,4

3000

100 – 220 –

79,0 85,0 94,0 –

80

Не доп-тся

5 + 1,0 |

60,0 + 2,0 – 3,0 65,0 + 2,0 – 3,0 70,0 + 3,0 80,0 + 4,0

1,2

2700

100 – 220 –

77,0 83,0 94,0 85,0

100

Не доп-тся

90

5

Не доп-тся 5 + 1,0 |

60,0 + 2,0 – 3,0 –

70,0 + 3,0 80,0 + 4,0

1,2

2700

80 – 250 –

77,0 80,0 94,0 85,0

125

Не доп-тся

110

5

Не доп-тся 5 + 1,0 |

63,0 + 4,0 – 3,0 –

– –

1,2

2400

90 – 200 –

64,0 – 94,0 –

200

Не доп-тся

5 + 1,0 |

По ГОСТ 13199

По ГОСТ 8049 По ГОСТ 13525.1

По ГОСТ 12795

По ГОСТ 7690

По ГОСТ 8874

По ГОСТ 13525.4

По ГОСТ 13525.19 |

Таблица 2 - Стандарты на сырье, химикаты, воду, пар

Наименование сырья. материалов № ГОСТ (ОСТ), ТУ |

Показатели по ГОСТ (ОСТ), ТУ |

Показатели, обяза- тельные для провер- ки перед использо- ванием в произ-ве |

Примечание |

1 |

2 |

3 |

4 |

1. Смесь лиственной и хвойной сульфатной беленой целлюлозы |

1.1.Концентрация %, не менее 2,8 1.2.рН - 7,0 - 8,2 1.3. Степень помола, 0ШР , не менее 26 |

1.1.Концентрация

1.2. рН 1.3. Степень помола |

Поступает с РПО |

2. Раствор сульфата алюминия технически очищенного |

2.1.Концентрация, г/л 19-24 по Аl2O3, 2.2.Содержание свобод- ной Н2SO4 , г/л отсутствует |

2.1.Концентрация |

Поступает с РПО |

3.Мел. суспензия (мел природ. тонкодисперсный |

3.1.Концентрация, г/л 100 - 135 |

3.1. Концентрация |

Поступает из ЦПХ |

4.Флокулянт “Праестол” 852-ВС |

4.1. Концентрация рабочего раствора, г/л 0,3 - 0,4 |

4.1. Концентрация |

Поступает с РПО |

5. Клей “Сакоцелл” ТУ-2454-001-44408713-99 |

5.1.Сод-е сухих вещ-в, %, 30 + 1 5.2.Плотность кг/м3 1030 + 10 5.3. рН 6,3 + 1 5.4. Размер частиц, мкм, не более 1,5 |

5.1. Плотность |

Поступает из емкостей РПО |

6. Сода кальцинированная техническая ГОСТ 5100-85 |

6.1. Массовая доля углекислого натрия (Na2CO3), % не менее 99,0 6.2. Массовая доля хлоридов в пересчете на NaCl, % не более 0,8 6.3. Массовая доля железа в пересчете на Fe2O3, % не более 0,008

|

|

- |

7. Тринатрий фосфат ГОСТ 201-76 |

7.1. Массовая доля общего Р2О5, % не менее 18,5 7.2. РН 1%-го водного раствора 11,5 - 12,5

|

|

- |

8. Каустическая сода |

8.1. Концентрация, г/л 300 - 320 |

- |

Поступает с хлорного |

9. Вода фильтрованная |

1. Цветность в град, не более 50 2. Щелочность, мг-экв/дм3 не более 3 3. Взвешенные вещ-ва, мг/дм3, не более 20 4. рН в пределах 6,5-7,2 5. Давление, кПа не менее 300 |

|

Поступает с ФОС-1 |

10. Одежда машины: 10.1.Сетка тканная из синтетич.мононитей одинарная ТУ 13-0281151-21-89 |

1.Толщина сетки, мм, не менее 0,53 |

|

|

11. Сукно прессовое ПП-9 ТУ 8357-194-00319776-97 |

Масса 1 м2 (967+48) г |

|

|

12. Сукно сушильное Сх/бП арт.165 ОСТ Р17-03-010-94 |

Масса 1 м2 (1934+97,0)г |

|

|

13. Пар |

1.Температура,град С, не более 260 2. Давление 343.35-412.1 кПа (3,5-4,2 кгс/см2) |

1. Температура 2. Давление |

Поступает с ТЭС-1 |

14. Воздух технологический |

1. Давление, кПа не менее 500 |

1. Давление |

Поступает с ЦВЭ |

15. Воздух КИПиА |

1.Давление, кПа не менее 400 |

1. Давление |

--/-- |

2 АНАЛИТИЧЕСКИЙ ОБЗОР ЛИТЕРАТУРЫ. ВЫБОР И

ОБОСНОВАНИЕ ПРИНИМАЕМОЙ ТЕХНОЛОГИИ, ОБОРУДОВАНИЯ,

СХЕМЫ ПРОИЗВОДСТВА

2.1 Аналитический обзор литературы

Процесс сушки бумаги имеет своим назначением не только дальнейшее обезвоживание бумажного полотна путем испарения из него влаги, но и сближение волокон после прессования под влиянием происходящей при сушке усадки бумаги с установлением между волокнами связей, определяющих основных свойства бумажного полотна: механическую прочность, впитывающую способность, воздухопроницаемость и др. Кроме того, соответствующим технологическим режимом сушки бумаге могут, приданы специальные свойства, связанные с завершением проклейки, окраске, приданием влагопрочности и пр. Таким образом, сушкой бумаги заканчивается процесс ее обезвоживания на бумагоделательной машине с одновременным приданием ей необходимых свойств, которые могут быть достигнуты сразу же после сушки или же после завершающего процесса отделки бумаги.

Если принять за 100 % общее количество воды, удаляемой на бумагоделательной машине, то на сеточном столе из этого количества обычно удаляется 96 – 97,5 %, на сушильной части машины примерно 1,5 %.

Хотя широко применяемый в настоящее время способ удаления воды из бумажного полотна путем его контактной сушки является дорогостоящим и сушильная часть современной бумагоделательной машины существенно дороже других ее частей, тем не менее, этот существующий способ сушки бумаги остается наиболее эффективным по сравнению с другими известными способами сушки материалов, так как обеспечивается высокое качество бумаги, в частности ее гладкость.

Наряду с контактной сушкой используется конвективная сушка нагретым паром. Хотя при этой сушке энергетические затраты несколько выше, чем при контактной, однако она находит широкое применение на всех современных бумагоделательных машинах, так как относительно проста и позволяет интенсировать процесс сушки и легко регулировать влажность по ширине бумажного полотна. Применение колпаков скоростной сушки позволяет достигать более высокой интенсивности сушки, чем при контактной.

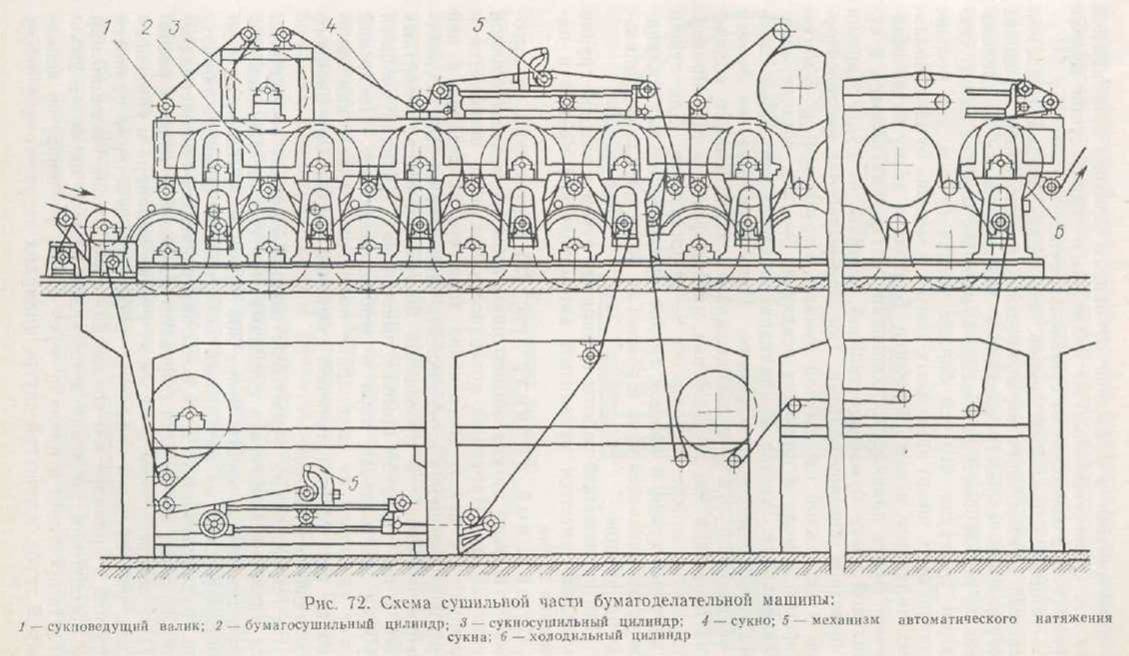

Сушильная часть бумагоделательной машины (рисунок 1) обычно состоит из двух рядов обогреваемых паром бумагосушильных цилиндров 2, расположенных в шахматном порядке. Общее число бумагосушильных цилиндров зависит от скорости машины и вида изготовляемой бумаги. При выработке тетрадной бумаги от 50 до 70 цилиндров. Бумажное полотно последовательно огибает боковую поверхность вращающихся цилиндров и проходит по ним от нижнего к верхнему, вновь к нижнему и т. д. При этом на участке соприкосновения с цилиндрами полотно прижимается сушильным сукном 4, обеспечивающим

1 – сукноведущий валик; 2 – бумагосушильный цилиндр; 3 – сукносушильный цилиндр; 4 – сукно; 5 – механизм автоматического натяжения сукна; 6 – холодильный цилиндр

Рисунок 1 - Схема сушильной части бумагоделательной машины

плотный контакт между бумагой и горячей поверхностью цилиндров. Сукно, увлажненное от бумаги, высушивается на сукносушильном цилиндре 3. Все бумагосушильные цилиндры разбиты на группы, состоящие каждая из нескольких цилиндров, охватываемых одним сукном. На приведенной схеме группа состоит из пяти бумагосушильных цилиндров и одного сукносушильного.

Каждые две расположенные рядом группы цилиндров (нижняя и верхняя) представляют собой сушильную секцию, имеющую самостоятельный привод. Бумагосушильные цилиндры в каждой группе с приводной стороны машины сцеплены между собой зубчатыми колесами, насаженными на цапфы цилиндров и приводимыми в движение от общего привода для каждой секции. Сукносушильные же цилиндры и сукноведущие валики приводятся в движение от сушильных сукон.

Наличие сушильных секций, имеющих каждая самостоятельный привод, дает возможность в определенных пределах регулировать скорость цилиндров каждой секции и, следовательно, регулировать натяжение бумажного полотна между секциями. Очевидно, что чем больше усадка бумаги, тем больше должно быть число приводных секций и меньше бумагосушильных цилиндров в каждой секции. Благодаря этому будет обеспечено более плавное регулирование натяжения полотна в сушильной части бумагоделательной машины, не будет морщин у бумаги и обрывов полотна. Для надлежащей работы сушильных сукон в каждой группе цилиндров имеются механизмы автоматической правки и натяжения сукна.

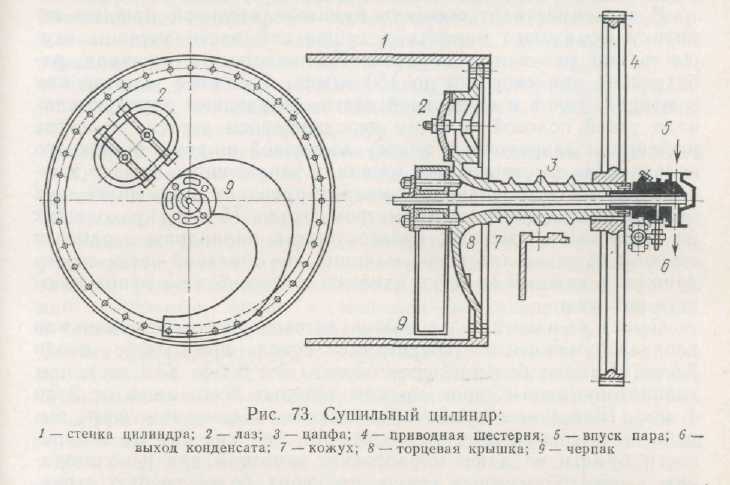

Сушильный цилиндр (рисунок 2) изготовляют из высококачественного чугуна обычно диаметром 1,5 м и с толщиной стенки 25 мм. Наружная поверхность цилиндра шлифуется и полируется с целью обеспечения хорошего прилегания к ней бумаги и повышения коэффициента теплоотдачи. Для осуществления возможности проведения внутри цилиндра ремонтных работ в его торцевой крышке имеется лаз. Цилиндр снабжен трубами для подвода пара и отвода конденсата. Последний может удаляться из цилиндра с помощью черпака, как показано на рисунке 2, неподвижной сифонной трубки или двойного вращающегося сифона.

На быстроходных бумагоделательных машинах осуществляется удаление конденсата сифонами, так как на машинах, работающих при скорости более 300 м/мин из-за большой центробежной силы на внутренней поверхности цилиндра образуется трудноудаляемый слой воды, затрудняющий теплопередачу. При удалении конденсата сифонами наконечник сифона располагают на расстоянии 2—3 мм от стенки цилиндра и конденсат выдавливается через сифонную трубку под действием разности давлений в цилиндре и в конденсационной линии. Греющий пар при абсолютном давлении в цилиндре обычно не более 290—340 кПа поступает в цилиндр через полую его цапфу по неподвижной трубе, вдвинутой внутрь цилиндра на расстояние около 1 м снабженной для равномерного

1 – стенка цилиндра; 2 – лаз; 3 – цапфа; 4 – приводная шестерня; 5 – впуск пара; 6 – выход конденсата; 7 – кожух; 8 – торцевая крышка; 9 – черпак

Рисунок 2 - Сушильный цилиндр

распределения пара отверстиями на боковой и торцевой своих поверхностях.

На наружной поверхности сушильного цилиндра устанавливают шабер, предназначенный для очистки поверхности цилиндра от приставших к нему волокон, проклеивающих веществ, наполнителей и смолы. При обрыве бумажного полотна шабер препятствует наматыванию бумаги на бумагосушильный цилиндр. Очистка поверхности цилиндра с помощью шабера осуществляется периодически по мере загрязнения цилиндра, а не непрерывно, так как шабер, прижатый к поверхности цилиндра, существенно повышает расход электроэнергии, затрачиваемой на вращение сушильных цилиндров.

Для эффективного ведения процесса сушки бумаги одним из важных условий является надлежащая система подвода в цилиндры греющего пара и отвода из них конденсата. Пар в сушильные цилиндры подается из главного паропровода и количество его регулируется запорным вентилем, установленным на главном паропроводе.

Совершенной является система с последовательным ступенчатым подводом пара, обеспечивающая циркуляцию пара в группах сушильных цилиндров. Свежий пар обычно с давлением 245—343 кПа из главного паропровода поступает в группу цилиндров, расположенную в конце сушильной части и насчитывающую до 75 % от общего числа цилиндров в сушильной части машины. Смесь конденсата и пара из этой группы цилиндров поступает в водоотделитель, откуда конденсат уходит в сборник конденсата, а вторичный пар направляется в среднюю группу цилиндров. Если этого пара оказывается недостаточно, то к нему из главной паровой магистрали добавляется некоторое количество свежего пара.

Цилиндры средней группы работают при несколько более низком давлении пара (примерно на 29 кПа) по сравнению с давлением в цилиндрах конца сушильной части машины. После отделения пара от конденсата в водоотделителе средней группы цилиндров пар поступает в первую от прессовой части машины группу цилиндров, состоящую от одного до четырех цилиндров. Из этой группы пар также отделяется в водоотделителе, проходит теплообменник, в котором он конденсируется, а воздух из системы удаляется вакуум-насосом. Конденсат от всех групп цилиндров направляется в котельную. Иногда сушильную часть бумагоделательной машины по группам ступенчатой подачи пара разделяют не на три, как описано выше, а на четыре или пять групп цилиндров. Преимущество описанной схемы подачи пара и отвода конденсата заключается в циркуляции пара и отсутствии накапливания в системе воздуха.

Сушильная часть разделена по пару на несколько групп, где поддерживается различная температура за счет различного давления пара, в зависимости от скорости и вида вырабатываемой продукции. Сушильная часть разделена на группы по приводу. Рабочее давление пара 0,3-0,5 МПа. Пар поступает в сушильный цилиндр через пароконденсатную головку, установленную на цапфе с приводной стороны. Конденсат непрерывно отводится по сифонным трубам, опущенным практически до дна цилиндра. Для периодического осмотра, цилиндры снабжены люками. Ориентировочный удельный расход пара 3,0 т/тонну готовой продукции [5].

Свежий пар подается по главному паропроводу через расходомер (диафрагма), ручную задвижку и главный клапан в паровой коллектор сушильной части. Из коллектора через регулирующие клапаны, поддерживающие заданное давление, пар подается в 1 и 2 паровые группы.

Отдавая тепло стенкам сушильных цилиндров, пар конденсируется, и через сифоны за счет перепада давлений конденсат удаляется в водоотделители, в которых происходит разделение пароводяной смеси, за счет разности давлений в водоотделителях и цилиндрах, возникновение паров вскипания из конденсата, Пары вскипания из водоотделителя направляются в теплообменник, где охлаждаются мехочищенной водой. Пары вскипания из всех водоотделителей связаны с теплообменником, подача на который для снижения нагрузок на привод сушильных групп регулируется клапанами.

Равномерность влажности полотна по ширине регулируется автоматической системой «Акватрол», которая расположена после сушильных групп и представляет собой систему увлажняющих полотно спрысков, разбитых по ширине полотна и управляемых индивидуально через персональный компьютер.

Сушильная часть предназначена для работы на синтетических сушильных сетках. Для регулирования сеток имеются пневматические сеткоправки, для натяжения сеток установлены пневматические или электромеханические сетконатяжки.

Заправка в сушильной части БДМ производится узкой лентой полотна при помощи направленных струй воздуха и капроновых канатиков, проходящих по верхнему и нижнему ряду сушильных цилиндров каждой сушильной группы.

Для очистки поверхности сушильных цилиндров установлены шаберы.