- •Раздел 1. Основы взаимозаменяемости в машиностроении

- •1. Взаимозаменяемость в машиностроении

- •1.1. Понятие о взаимозаменяемости и ее виды

- •2.1. Понятия о размерах, отклонениях, допусках и посадках

- •2.2. Обозначение посадок и предельных отклонений

- •3. Единая система допусков и посадок

- •3.1. Принципы построения Единой Системы Допусков

- •3.2. Система допусков и посадок гладких цилиндрических сопряжений

- •4. Система нормирования и обозначения шероховатости поверхности

- •4.1. Параметры шероховатости

- •4.2. Обозначение шероховатости поверхности на чертежах

- •4.3. Контроль гладких цилиндрических деталей калибрами

- •4.3.1. Назначение и классификация калибров

- •4.3.2. Допуски калибров

- •4.3.3. Расчет исполнительных размеров калибров

- •4.3.4. Маркировка калибров

- •5. Допуски и посадки типовых сопряжений

- •5.1 Система допусков и посадок подшипников

- •5.1.1. Назначение и классы точности подшипников качения

- •5.1.2. Допуски и посадки подшипников качения

- •5.1.3. Выбор посадок подшипников качения

- •5.2 Взаимозаменяемость, методы и средства

- •5.2.1. Назначение и виды резьб

- •5.2.2. Основные параметры крепежных, цилиндрических резьб

- •5.2.3. Взаимозаменяемость цилиндрических резьб

- •5.2.4. Приведенный средний диаметр резьбы

- •5.2.5. Система допусков и посадок метрических резьб

- •5.2.5.1. Посадки с зазором

- •5.2.6. Степени точности резьбы

- •5.2.7. Длина свинчивания

- •5.2.8. Классы точности резьбы

- •5.2.9. Обозначение точности и посадок метрической резьбы

- •5.3. Взаимозаменяемость, методы и средства контроля шпоночных и

- •5.3.1. Допуски, посадки и контроль шпоночных соединений

- •5.3.2. Классификация шлицевых соединений

- •5.3.3. Допуски и посадки шлицевых соединений

- •5.3.4. Обозначение шлицевых соединений

- •5.3.5. Контроль точности деталей шлицевых соединений

- •Раздел II. Теоретические основы технологии

- •6. Понятия и определения в машиностроении

- •6. 1. Основные определения в машиностроении

- •6.2. Характеристика типов производств

- •7. Базирование в машиностроении

- •7.1 Основные понятия и определения

- •7.2 Классификация баз в машиностроении

- •7.3. Выбор баз и принципы базирования

- •7.4 Погрешность базирования

- •7.5. Перерасчет размеров и допусков при смене баз

- •8. Точность в машиностроении

- •8.1. Понятие точности в машиностроении

- •8.2 Погрешность от упругих деформаций технологической

- •8.2.1 Методы определения жесткости

- •8.3. Погрешность установки заготовки в приспособление

- •8.4. Погрешность настройки технологической системы

- •8.4.3. Автоматическое получение размеров на настроенных станках

- •8.5. Погрешности, возникающие от размерного износа

- •8.6 Погрешности от температурных деформаций

- •8.6.1 Тепловые деформации станка

- •8.6.2. Тепловые деформации обрабатываемых заготовок

- •8.6.3 Температурные деформации режущего инструмента

- •10. Статистические методы исследования

- •10.1 Виды погрешностей и их характеристика

- •10.2 Законы распределения погрешностей

- •10.3 Оценка точности обработки методом

- •11. Формирование качества деталей машин

- •11.1 Показатели качества поверхностей деталей машин

- •11.2 Влияние способов и условий обработки

- •11.3 Влияние шероховатости и состояния поверхности

- •11.3.1 Влияние шероховатости поверхности на

- •11.3.2 Влияние деформационного упрочнения на износостойкость

- •11.4. Технологическая наследственность

- •11.5 Технологические методы повышения качества

- •11.5.1 Дробеструйная обработка

- •11.5.2 Наклепывание бойками

- •11.5.3 Обкатывание поверхности детали шариками или роликами

- •11.5.4 Раскатывание отверстий

- •11.5.5 Обработка стальными щетками

- •11.5.6 Наклепывание поверхности ударами шариков

- •11.5.7 Алмазное выглаживание

- •Раздел III. Проектирование технологических

- •12. Классификация технологических процессов

- •12.1 Классификация технологических процессов

- •12.2 Технологическая документация

- •12.3 Концентрация и дифференциация операций

- •12.4 Структура технологических операций

- •12.5 Исходные данные для проектирования технологического

- •13.1 Технологичность конструкции детали и проработка

- •13.3. Установление маршрута механической обработки

- •13.4 Разделение технологического процесса на этапы

- •13.5 Формирование плана операций

- •13.6 Выбор технологических баз

- •13.7 Выбор оборудования, режущего и мерительного

- •14.1 Выбор метода изготовления заготовки

- •Расчет себестоимости изготовления детали по вариантам

- •14.2 Расчет припусков на механическую обработку

- •14.2.1. Методы определения припусков

- •14.2.2 Расчет максимального припуска

- •14.3 Расчет межоперационных размеров

- •15.1 Расчет режимов резания при обработке детали

- •15.2 Нормирование технологического процесса

- •15.2.1 Задачи и методы нормирования

- •15.2.2 Классификация затрат рабочего времени

- •15.2.3 Структура нормы времени

- •15.2.4 Особенности нормирования многоинструментальной

- •16 Документирование технологических

- •16.1. Общие указания по разработке технологических процессов

- •Виды и комплектность технологических документов при разработке техпроцесса сборки (гост 3. 111983 и гост 3. 112184)

- •Виды и комплектность технологических документов при разработке техпроцесса изготовления детали (гост 3. 111983 и гост3. 112184)

- •Содержание граф основной надписи карт технологического процесса

- •16.2. Оформление технологических карт

- •16.2.1. Оформление маршрутной карты

- •16.2.2. Оформление операционной карты

- •16.2.3. Оформление карты эскизов

- •16.2.4. Оформление карты технического контроля

- •16.2.5. Оформление технологического процесса

- •16.3. Унификация технологических процессов

- •16.4. Типизация технологических процессов

- •16.5 Проектирование групповых технологических процессов

- •16.5.1. Последовательность проектирования группового технологического процесса

- •16.6 Стандартизация технологических процессов

- •Раздел IV. Методы обработки типовых

- •Обработка цилиндрических поверхностей

- •17.1 Обработка наружных цилиндрических поверхностей

- •17.2 Обработка внутренних поверхностей

- •18 Обработка плоских поверхностей

- •18.1 Фрезерование плоских поверхностей

- •18.2 Фрезерование пазов, канавок и уступов

- •18.2.1 Обработка шпоночных канавок

- •18.2.2 Обработка шлицевых поверхностей

- •19.1 Обработка фасонных поверхностей

- •19.1.1 Обработка фасонных поверхностей точением, растачиванием

- •19.1.2 Растачивание и сверление фасонных поверхностей

- •19.1.3 Обработка фасонных поверхностей фрезерованием

- •19.1.4 Обработка фасонных поверхностей шлифованием

- •Отделочная обработка

- •Шлифование поверхностей

- •20.1.1. Шлифование деталей типа тел вращения

- •20.1.2 Шлифование плоских поверхностей

- •20.2 Хонингование отверстий

- •20.3 Притирка и суперфиниширование

- •20.4 Электроэрозионная обработка

- •20.5. Ультразвуковая обработка деталей

- •Раздел V. Технология производства типовых

- •21. Технология производства валов

- •21.1 Конструктивные разновидности валов

- •21.2 Технические требования и заготовки для валов

- •21.3 Технология обработки валов

- •21.2. Технология производства втулок и дисков

- •21.2.1 Конструктивные разновидности втулок и дисков

- •21.2.2 Технические условия и заготовки для втулок и дисков

- •21.2.3 Технология обработки втулок и дисков

- •22. Технология производства деталей

- •22.1 Конструктивные разновидности деталей

- •22.1.2 Технические условия и заготовки для изготовления

- •22.1.3 Технология обработки рычагов

- •22.2 Технология производства зубчатых колес

- •22.2.1 Конструктивные разновидности зубчатых колес

- •22.2.2 Требования к зубчатым колесам, материалы

- •22.2..3 Основные этапы обработки зубчатых колес

- •22.2.4 Методы нарезания зубьев

- •22.2.5 Отделка зубчатых колес

- •23. Технология производства корпусных

- •23.1 Виды корпусов и материалы для их изготовления

- •23.1.2 Технические требования и заготовки для

- •23.1.3 Технология обработки корпусных деталей

- •23.1.3.1 Базирование корпусных деталей

- •23.1.3.2 Технология обработки корпусных деталей

- •24. Технология обработки заготовок

- •24.1 Основные сведения о станках с программным

- •24.2 Классификация станков с программным управлением

- •24.3 Классификация и виды промышленных роботов

- •24.4 Технологические возможности станков с чпу

- •24.5 Особенности достижения точности и выбор баз

- •24.6 Выбор режущего, вспомогательного инструментов

- •Раздел VI. Технологические процессы

- •25. Структурные компоненты сборки машин

- •25.1. Классификация сборочных работ

- •25 .2. Организационные формы сборки

- •25.3 Расчеты сборочных размерных цепей

- •25.3.1 Метод групповой взаимозаменяемости

- •Где ∆max и ∆min — наибольший и наименьший зазоры соединения.

- •25.3.2 Методы пригонки и регулирования

- •26. Проектирование технологических

- •26.1. Структура и содержание технологического процесса

- •26.2. Установление последовательности сборочных

- •26.3. Сборочные работы в крупном машиностроении

- •26.4. Нормирование сборочных работ

- •26.4.1 Основные показатели процесса сборки изделий

- •26.4.2 Испытания машин

17.2 Обработка внутренних поверхностей

Растачивание отверстий. Несмотря на то, что растачивание на станках токарной группы является малопроизводительным, тем не менее оно широко применяется при обработке заготовок на токарных станках. Это объясняется тем, что при растачивании можно достичь большей точности и меньшей шероховатости поверхности, чем при сверлении и зенкеровании.

При растачивании отверстий применяют расточные резцы из быстрорежущих сталей и твердых сплавов.

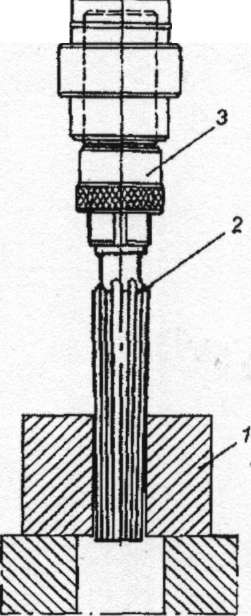

Схемы обработки различных отверстий стандартными расточными резцами приведены на рис. 17.7.

Схема растачивания сквозных отверстий диаметром до 100 … 150 мм показана на рис. 17.7, а. Обработку ступенчатых и глухих отверстий ведут по одной из схем (рис. 17.7, б, в и г). При растачивании отверстий подрезают и внутренние уступы. Эту операцию осуществляют как с поперечной (рис. 17.7, в), так и продольной (рис. 17.7, а) подачами. При подрезании с продольной подачей державку резца поворачивают на угол, равный 50.

Сквозные и глухие отверстия диаметром более 150 мм растачивают державочными резцами. При растачивании сквозных отверстий стержень резца устанавливают перпендикулярно оси державки (рис. 17.7, д), а при обработке глухих отверстий – наклоняют под углом 450 (рис. 17.7,е).

а б

в г

д е

Рис. 17.7. Обработка отверстий расточными резцами

Наиболее простая и распространенная схема растачивания это обработка отверстий резцом, консольно- закрепленным в суппорте. При этом создаются наиболее благоприятные условия для получения прямолинейной оси отверстия, совпадающей с осью вращения шпинделя станка. Для уменьшения отжатия резца при недостаточной жесткости станка, применяют резцы с углами в плане, доходящими до 900.

Сверление отверстий. Сверление является самым распространенным видом обработки сквозных и глухих отверстий в сплошном металле в условиях единичного, серийного и массового производств (рис. 17.8). В частности на обрабатывающих центрах затрачивается около 30 … 50 % технологического времени на сверление отверстий. Для неглубоких отверстий используются стандартные сверла диаметром 0,30...80 мм.

г

д

в - ружейным одностороннего резания с внешним отводом СОЖ; г – трепанирующим

(кольцевым); д - ружейным с внутренним отводом СОЖ

При сверлении заготовки совершаются два движения: главное – вращение сверла или заготовки и вспомогательное – поступательное движение (движение подачи). При сверлении на токарном станке заготовка совершает главное движение (вращается), а сверло поступательное движение (движение подачи). При обработке заготовки на сверлильном станке сверло совершает оба движения, а заготовка остается неподвижной (закреплена на столе станка). В большинстве случаев обработка отверстий производится на сверлильных станках, предназначенных для работы сверлами, зенкерами, развертками, метчиками и т. д.

Обработку отверстий диаметром до 25...40 мм осуществляют спиральными сверлами за один переход (рис. 17.8, а), при обработке отверстий больших диаметров (до 80 мм) - за два и более перехода сверлением и рассверливанием или другими методами. Для сверления отверстий диаметром свыше 80 мм применяют сверла или сверлильные головки специальных конструкций.

На многих корпусных деталях, фланцах, крышках и т.п. имеются небольшие отверстия (для крепежных болтов, шпилек и т.п.), точность и шероховатость которых определяется точностью, достигаемой сверлением. Такие отверстия обрабатывают на станках с применением кондукторов. При этом достигаемая точность диаметральных размеров составляет IТ11...IТ10.

При обработке глубоких отверстий (L/D > 12) трудно обеспечить направленность оси отверстия относительно ее внутренней цилиндрической поверхности. Чем больше длина отверстия, тем больше увод инструмента. Для борьбы с уводом сверла или искривлением оси отверстия применяются следующие способы:

применение малых подач и тщательная заточка сверла;

применение предварительного засверливания (зацентровки);

сверление с направлением спирального сверла с помощью кондукторной втулки;

сверление вращающейся заготовки при не вращающемся или вращающемся сверле. Это самый радикальный способ устранения увода сверла, так как создаются условия для самоцентрирования сверла;

сверление специальными сверлами при вращающейся или неподвижной заготовке.

К специальным сверлам относятся:

полукруглые (рис. 17.8, б) - разновидность ружейных сверл одностороннего резания, которые применяются для обработки заготовок из материалов, дающих хрупкую стружку (латунь, бронза, чугун);

ружейные сверла одностороннего резания с внешним отводом СОЖ (рис. 17.8, в) и внутренним отводом (эжекторные) (рис. 4.8, д) с пластинами из твердого сплава (припаянными или неперетачиваемыми с механическим креплением), предназначенные для высокопроизводительного сверления;

трепанирующие (кольцевые) сверла (рис. 4.8, г) для сверления отверстий диаметром 80 мм и более, длиной до 50 мм.

Они вырезают в сплошном металле кольцевую поверхность, а остающуюся после такого сверления внутреннюю часть в форме цилиндра можно использовать как заготовку для изготовления других деталей.

Согласно классификации металлорежущего оборудования сверлильные и расточные станки относятся ко второй группе, которая разделена на десять типов станков: к первому типу относятся вертикально-сверлильные, ко второму – одношпиндельные, к третьему – многошпиндельные, к четвертому типу – координатно-расточные, к пятому типу – радиально-сверлильные, к шестому – горизонтально-расточные, к седьмому – алмазно-расточные, к восьмому типу – горизонтально-сверлильные, к девятому – разные сверлильные станки. Нулевой тип станков не заполнен.

На вертикальных и радиально-сверлильных станках производят сверление, рассверливание, зенкерование, развертывание, растачивание, обкатывание, раскатывание отверстий, снятие фасок, подрезка торцов, нарезание и накатывание резьбы, центровка, закругление острых кромок и т. д.

На одношпиндельных и многошпиндельных сверлильных станках обрабатывают гладкие и ступенчатые отверстия (для крепежных винтов, болтов, шпилек и другие отверстия). На сверлильных станках специального назначения обрабатывают ответственные отверстия в корпусных деталях и глубокие отверстия (например, отверстия для шпинделей станков и пустотелых валов).

Достигнуть высокой точности обработки отверстий труднее, чем при обработке наружных цилиндрических поверхностей, поэтому допуски на размеры отверстий устанавливаются больше, на наружные поверхности тех же размеров.

Биение режущих кромок, образование нароста, несоосность сверла и шпинделя станка увеличивают диаметр отверстия сверх номинального размера сверла dс на величину примерно (0,05 … 0,13)dc. При сверлении и рассверливании обеспечивается 9 … 13 квалитеты точности, а параметр шероховатости Rа составляет 0,8 … 25 мкм.

На сверлильных станках с ЧПУ можно обеспечить точность межцентровых расстояний ± 0,1 мм без применения кондукторных втулок. Сверлильные станки с автоматической сменой инструмента, оснащенные многопозиционными револьверными головками, особенно эффективны при обработке отверстий различных диаметров, требующих дополнительных технологических переходов (сверление, зенкерование, развертывание и т. д.).

В настоящее время появились ультраскоростные шпиндели сверлильных станков, приводящиеся в действие воздушной турбиной, позволяющие получать скорости вращения шпинделя до 4000 с-1 и более. Воздушная смазка в них создается так же, как и в гидродинамических подшипниках за счет самозасасывания смазочного вещества (воздуха, масла) при быстром вращении шпинделя. Зазор гидравлических подшипников шпинделей таких станков составляет 1 … 2 мкм.

При сверлении отверстий обычно применяют стандартные сверла диаметром от 0,25 до 80 мм. Спиральные сверла изготавливают из быстрорежущих сталей Р18, Р12, Р9, Р6М5, Р6М5К5, Р6АМ5Ф3 и других Сверла выпускают четырех классов точности: АI, A – повышенной точности и ВI, В – нормальной точности.

Спиральные сверла обычно состоят из рабочей части и хвостовика. Сверла диаметром 0,25 … 20 мм выпускают с цилиндрическим хвостовиком, а от 5 до 80 мм – с коническим. Рабочая часть сверла осуществляет процесс резания, отвода стружки и формирование обрабатываемой поверхности. Углы резания (γ и α) у сверла меняются в каждой точке его режущей кромки, так как угол наклона спирали является величиной переменной. Задние поверхности сверла могут иметь различные формы, в зависимости от вида заточки. Применяют, чаще всего, коническую, спиральную, одноплоскостную и многоплоскостную заточки. Основными погрешностями при обработке отверстий являются погрешности формы в поперечном и продольном сечениях.

По направлению спиральных канавок различают левые и правые сверла. Левые сверла диаметром до 20 мм обычно используют на токарных автоматах.

Для корпусных деталей, в которых важно обеспечить точность межосевого расстояния, способ обработки зависит от заданного допуска на эти размеры. При свободном сверлении точность межосевого расстояния составляет ± 0 … 0,5 мм, с применением обычного кондуктора точность увеличивается и составляет ± 0,06 … 0,2 мм, с применением прецизионного кондуктора она составляет ± 0,04 … 0,1 мм.

Спиральными сверлами из быстрорежущей стали обработку отверстий обычно ведут со скоростью резания 0,4 … 0,6 м/с, а сверлами твердосплавными – 0,8 … 1,2 м/с. Подачу сверл для стальных заготовок выбирают обычно 0,1 … 0,6 мм/об (для сверл диаметром от 5 до 30 мм).

Обычно по диаметру и глубине отверстия выбираются сверла, а по физико-механическим свойствам обрабатываемой заготовки – форму и геометрию заточки сверла. При расчетах определяют: величину подачи, стойкость сверла, скорость, осевую силу и мощность резания. Подачу и число оборотов корректируют с учетом паспортных данных станка, при этом осевая сила и мощность резания не должны превышать допустимых пределов для принятого оборудования.

Глубина резания при сверлении равна

,

(17.1)

,

(17.1)

где d – диаметр сверла.

Мощность резания, в кВт

,

(17.2)

,

(17.2)

где Мкр – крутящий момент; n – частота вращения инструмента или заготовки.

Основную работу резания выполняют две главные режущие кромки. Под действием осевой силы дополнительное трение создается поперечной кромкой и трением ленточки о стенки отверстия (рис. 17.9).

Рис. 17.9. Схема сил, действующих вдоль оси сверла при сверлении

Осевая сила резания равна

,

(17.3)

,

(17.3)

где Рх – составляющая силы резания; Рn – радиальная сила, вызываемая трением ленточки о стенки отверстия; Рп.к – сила, действующая на поперечную кромку (перемычку) сверла (обычно Рп.к = (0,45 … 0,55)Ро).

Стойкость инструмента и его долговечность достигаются за счет оснащения режущих кромок твердосплавными пластинами. Сверла малого диаметра изготавливаются полностью из твердого сплава. Стойкость цельных твердосплавных сверл примерно в 10 раз выше, чем быстрорежущих. Для сверления отверстий диаметром до 20 мм применяют сверла, изготовленные из быстрорежущей стали. Для обработки отверстий диаметром более 20 мм применяют сверла с многогранными твердыми пластинами, что позволяет увеличить скорость резания при сверлении в 8 … 10 раз.

Для повышения производительности сверления необходимо обеспечить достаточное охлаждение цельного твердосплавного сверла, что достигается применением смазывающе-охлаждающей жидкости (СОЖ).

Нормирование операций сверления. Различают два метода сверления отверстий: последовательное и параллельное (рис. 17.10).

а б

в

Рис. 17.10. Схемы сверлений: последовательного (а), параллельного (б) и

рассверливания (в)

При обработке методом последовательного сверления заготовок, уложенных пакетом (рис. 17.10, а) или параллельного сверления несколькими сверлами одновременно нескольких заготовок (рис. 17.10, б) основное время на операцию рассчитывается по формуле

,

(17.4)

,

(17.4)

где toi – основное время обработки каждой заготовки; N – число последовательно или параллельно обрабатываемых заготовок.

При сверлении и рассверливании сквозного отверстия в одной заготовке основное время рассчитывают по формуле

,

(17.5)

,

(17.5)

где lвр – длина врезания сверла; lр – длина резания (глубина просверливаемого отверстия); lп – длина перебега сверла; n – частота вращения шпинделя сверлильного станка; S0 – осевая подача за один оборот сверла.

Длина врезания при сверлении равна

,

(17.6)

,

(17.6)

При рассверливании отверстия (рис. 4.10, в) длина врезания равна

,

(17.7)

,

(17.7)

где d – диаметр сверла; D – диаметр существующего отверстия; φ – угол при вершине сверла.

При сверлении глухого отверстия длину рабочего хода сверла определяют по формуле

.

(17.8)

.

(17.8)

Оценка основного времени для зенкерования и развертывания производится так же, как и для сверления. Стойкость сверл, зенкеров и разверток определяют как сумму основных технологических времен, затраченных на обработку отверстий, до момента, когда износ достигает допустимой величины.

Зенкерование отверстий. Обработка отверстий с целью увеличения диаметра и уменьшения шероховатости поверхности. Обработка ведется зенкером.

Зенкер – многолезвийный осевой режущий инструмент для обработки гладких цилиндрических и ступенчатых отверстий в металлических, пластмассовых и других заготовках. Обработка зенкером позволяет повышать точность обработки, уменьшать шероховатость поверхности и увеличивать диаметр отверстия. Следует различать зенкерование, зенкование и цекование.

Зенкование – обработка заготовок с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстия и снятия фасок центровых отверстий (рис. 17.11, а).

Цекование – обработка поверхности заготовки вокруг отверстия для образования плоскостей под головку винта, шайбу, упорное кольцо и другие элементы (рис. 17.11, б).

В технологическом процессе изготовления отверстий зенкерование занимает промежуточную позицию между сверлением и развертыванием.

б

а

Рис. 17.11. Схемы зенкования (а) и цекования (б)

Зенкерование используют как для окончательной, так и для предва-рительной обработки под развертывание. При черновом зенкеровании обеспечивается 13-12 квалитеты точности и величина параметра шероховатости Ra в пределах 25 мкм, после чистового зенкерования возможно достигнуть 10-8 квалитеты точности и Rа = 6,3...0,4 мкм.

Зенкеры изготавливают с тремя или четырьмя канавками. Если требуется снять большой припуск, то с целью увеличения пространства для помещения стружки применяют зенкеры с тремя и даже двумя канавками. Хотя жесткость зенкера больше, чем у сверла, подачу на зуб не следует увеличивать более чем 0,02 от диаметра зенкера (0,02 d3).

По форме режущей части различают цилиндрические и конические зенкеры. Цилиндрические зенкеры используют не только для повышения качества предварительно обработанных отверстий, но и для торцевания поверхностей. Конические зенкера можно использовать для образования конических отверстий после обработки обычными цилиндрическими сверлами.

Зенкеры диаметром более 30 мм можно изготавливать с механически закрепленными режущими пластинами, в их конструкцию целесообразно вводить дополнительное нижнее направление, входящее в нижнюю кондукторную втулку. При необходимости подачи СОЖ в зону обработки, зенкеры аналогично сверлам выполняют с отверстием расположенным в корпусе инструмента.

При обработке двух соосных отверстий различного диаметра возможно применение комбинированного зенкера, позволяющего выполнить обработ-ку, с высокой точностью, сразу двух отверстий за один рабочий ход.

Зенкеры выполняют цельными, сборными и насадными. Спиральные зенкеры диаметром до 30 мм обычно изготавливают цельными, а большего диаметра — насадными. Сборные зенкеры выполняют диаметром более 40 мм, в этом случае вставные ножи позволяют экономить дорогостоящий инструментальный материал.

При обработке высокопрочных материалов (σ > 750 МПа) на зенкерах используют твердосплавные режущие элементы, что позволяет повысить скорость резания в 2-3 раза по сравнению с быстрорежущими.

Операции развертывания отверстий. В отличие от зенкера развертка имеет большее число режущих кромок, и соответственно на каждую ее режущую кромку приходится значительно меньшая нагрузка (у сверла две режущие кромки обеспечивают съем металла, у зенкера 3-9, у развертки 5-14 режущих кромок).

Развертка является мерным инструментом, т. е. заранее заточенной на определенный размер и не требует настройки, а большее количество режущих кромок обеспечивает ей высокую производительность и износостойкость. При развертывании отверстий достигается 5-6 квалитеты точности и параметр шероховатости Ra = 3,2...0,1 мкм. Так же как и зенкеры развертки выполняют цельными, сборными и насадными. Развертками обрабатывают цилиндрические, конические и ступенчатые отверстия, аналогичной формы изготавливают и развертки. Для обработки глухих отверстий изготавливают специальные развертки, имеющие дополнительные зубья на торце (рис. 17.12, а). Развертки изготавливают для черновой, получистовой и чистовой обработки, чаще всего такие комплекты используют для обработки конических отверстий (рис. 17.12, б, в).

Часто черновые развертки изготавливают с предельными отклонениями диаметра, которые увязаны с полем до пуска отверстия IT8. Чистовые развертки применяют после обработки отверстия зенкером, предельные отклонения которого соответствуют полю допуска h8, а номинальный диаметр выполнен с учетом заданного припуска под развертывание.

Рабочая часть разверток состоит из четырех участков — заходного, режущего, калибрующего и выходного, который выполняется с обратной конусностью. Затачиваются задние поверхности на первых трех участках. Конструктивные изменения формы режущих лезвий разверток в значительной степени зависят от обрабатываемого материала.

При работе чистовыми развертками на токарных и револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки.

Самоцентрирующиеся развертки (плавающие) представляют собой свободно вставленные в державку пластины, предназначенные для удаления очень тонкого слоя металла. Ввиду того, что эти развертки направляются самим отверстием, они не могут исправлять кривизну и положение оси. Износ пластин компенсируется их регулировкой.

Развертки обычно имеют четное число режущих кромок Zp, которые определяют по формуле

Рис. 17.12. Схемы обработки глухого (а) и конического (6, в) отверстий развертками, режущая часть которых выполнена из быстрорежущей стали: 1– заготовка; 2 – развертка;

3 – патрон; 4 – кондукторная втулка

Глубину резания при развертывании выбирают в пределах 0,1... 0,4 мм.

При необходимости устранить огранку предварительно обработанного отверстия применяют развертки, как с нечетным числом зубьев, так и неравномерным шагом режущих кромок. Глубина резания при развертывании t приближенно составляет 0,005D (D – диаметр отверстия), а подачу S0 рассчитывают по формуле

,

(17.9)

,

(17.9)

где аz – толщина срезаемого слоя (аz > 0,02 мм); Z – число режущих зубьев (обычно — 6-10); φ— главный угол в плане (для пластичных материалов φ = 12...15°, для хрупких и твердых материалов φ = 3...5°).

Подача при обработке заготовок из стали составляет 0,5...2,0 мм/об, из чугуна —1,0...4,0 мм/об. Скорость резания устанавливают от 0,1 до 0,27 м/с в зависимости от диаметра развертки, аналогично сверлению и зенкерова- нию (большее значение скорости соответствует большему значению диаметра развертки).

Под черновое развертывание оставляется припуск 0,15...0,5 мм на сторону, под чистовое 0,05...025 мм. Значительно большее, чем у зенкера, число режущих кромок развертки обеспечивает высокое качество обрабатываемых поверхностей. Развертки изнашиваются по задней поверхности зуба в месте сопряжения заборного конуса и цилиндрической части. Обычно заточка разверток из быстрорежущей стали производится по ее заборной части.

ЛЕКЦИЯ № 18