- •От авторов

- •Лабораторная работа № 1 Изучение измерительных приборов

- •Теоретические сведения

- •Описание приборов

- •Порядок выполнения работы

- •Контрольные вопросы и задания

- •Лабораторная работа №2 контроль отверстий индикаторными приборами

- •Лабораторная работа №3 контроль детали рычажными скобами

- •Краткое описание рычажной скобы

- •Контрольные вопросы

- •Контроль резьбы на инструментальном микроскопе

- •Пример построения полей допусков резьбы (рисунок I)

- •Краткое описание конструкции малого инструментального микроскопа

- •Содержание отчета

- •Лабораторная работа № 5 Контроль элементов цилиндрических зубчатых колес

- •Теоретические сведения

- •Описание приборов

- •Проведение измерений и обработка результатов

- •Контрольные вопросы и задания

- •Лабораторная работа № 6 Оптиметры

- •Теоретические сведения

- •Описание прибора

- •Проведение измерений и обработка результатов

- •Контрольные вопросы и задания

- •Библиографический список

- •Оглавление

- •394000, Воронеж, пр. Революции, 19

Федеральное агентство по образованию

ГОУВПО

«Воронежская государственная технологическая академия»

Г.В. ПОПОВ, Н.Л. КЛЕЙМЕНОВА,

Б.Н. КВАШНИН, Н.А. ЕРОФЕЕВА

ВЗАИМОЗАМЕНЯЕМОСТЬ

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

Воронеж 2010

УДК 389(076)

ББК Ж10я7

М84

Научный редактор профессор Г. В. поПов

Рецензенты:

кафедра автоматизации оборудования Воронежского государственного технического университета;

проф., д.ф.-м. наук В. Н. САНИН

(Военный авиационный инженерный университет г. Воронеж)

Печатается по решению

редакционно-издательского совета

Воронежской государственной технологической академии

М84

ISBN 978 - 5 - 89448 - 8

Учебное пособие написано в соответствии с требованиями ГОС ВПО подготовки инженеров по направлению 200500 – «Метрология, стандартизация и сертификация» (специальность 200503 – «Стандартизация и сертификация»). Оно предназначено для закрепления теоретических знаний дисциплин цикла ОПД. В пособии изложены методики проведения лабораторных работ по метрологии, стандартизации и сертификации.

М |

2004010000 – 15 Без объявл. |

УДК 389(076) |

ОК2 (03) - 2009 |

ББК Ж10я7 |

|

|

|

|

ISBN 978 - 5 - 89448 - 8 |

|

Попов Г. В., Клейменова Н. Л., Квашнин Б. Н., Ерофеева Н. А. 2010 |

|

|

ГОУВПО «Воронеж. гос. технол. акад.», 2010 |

Оригинал-макет данного издания является собственностью Воронежской государственной технологической академии, его репродуцирование (воспроизведение) любым способом без согласия академии запрещается.

От авторов

Взаимозаменяемость является одной из основных общепрофессиональных дисциплин, изучаемых студентами специальности 200503 - «Стандартизация и сертификация.

Учебное пособие предназначено для закрепления теоретических знаний дисциплины и выработки практических навыков инженерной работы.

Для успешного выполнения лабораторных работ студенты обязаны перед каждым занятием изучить теоретический материал, произвести предварительно расчеты, вычертить схемы измерений, схемы приборов и построить поля допусков.

Перед началом занятий необходимо ознакомиться с правилами техники безопасности.

При изучении измерительных средств нужно усвоить назначение всех узлов и отдельных деталей прибора или инструмента.

После ознакомления с устройством прибора или инструмента надо определить его метрологические характеристики и научиться правильно снимать отсчеты, затем можно приступить к проверке прибора или к измерению деталей.

Пособие включает 6 лабораторных работ, каждая из которых снабжена краткими теоретическими сведениями, методическими указаниями по порядку ее выполнения, а также списком контрольных вопросов и заданий для проверки полученных студентами знаний.

Навыки и знания, приобретенные студентами при изучении дисциплины «Взаимозаменяемость», способствуют усвоению материала при изучении последующих дисциплин «Метрология, стандартизация и сертификация», «Методы и средства измерений, испытаний и контроля», «Автоматизация измерений, контроля и испытаний».

Лабораторная работа № 1 Изучение измерительных приборов

Цель работы: изучение устройства и особенностей основных микрометрических инструментов: микрометров, глубиномера и нутромера; усвоения принципов практических измерений данными инструментами и чтения (снятия) результата измерения по шкалам отчетных устройств.

Приборы: гладкий микрометр, нутромер, глубиномер, концевые меры.

Теоретические сведения

Посадка – характер соединения деталей, определяемый значением получающихся в ней зазоров или натягов.

Зазор (S) - разность действительных размеров отверстия и вала до сборки, если Dотв > dвала.

Натяг (N) - разность действительных размеров отверстия и вала до сборки, если dвала > Dотв.

В зависимости от возможности относительного перемещения сопрягаемых деталей или степени сопротивления их взаимному смещению посадки разделяют на: посадки с зазором, посадки с натягом и переходные посадки.

Посадка с зазором - посадка, при которой всегда образуется зазор в соединении, т. е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала.

Посадка с зазором характеризуется значением зазоров. Величина зазора изменяется в зависимости от действительных размеров сопрягаемых деталей.

Smax = Dmax - dmin ;

Smin = Dmin - dmax .

Посадка с натягом - посадка, при которой всегда образуется натяг в соединении, т. е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено под полем допуска вала.

Характеризуется значением натягов:

Nmax = dmax – Dmin ;

Nmin = dmin – Dmax .

Переходная посадка - посадка, при которой возможно получение как зазора, так и натяга в соединении в зависимости от действительных размеров отверстия и вала.

Переходные посадки используют в тех случаях, когда необходимо обеспечить центрирование деталей или проводить сборку и разборку соединения при его эксплуатации. При необходимости обеспечения неподвижности соединения применяют дополнительное крепление.

Переходная посадка характеризуется значениями максимальных зазоров и максимальных натягов.

Допуском называют допустимый интервал разброса (рассеивания) действительных размеров. Допуск определяет точность обработки. Т-допуск. TD – допуск отверстия, Td – допуск вала.

Исходя из определения допуска:

TD =Dmax – Dmin = Es- Ei ;

Td = dmax - dmin = es – ei .

Отклонения

могут быть положительными и отрицательными

Ø

![]() мм.

мм.

Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера.

Схемы расположения полей допусков показаны на рис. 1.

Рис. 1. Схемы расположения полей допусков и отклонений

Ряды точности введены для того, чтобы реализовать возможность выбора для каждого интервала размера нужного допуска из ряда возможных значений допусков. Такая возможность обеспечивается введением рядов точности – квалитетов.

Квалитет (класс точности, степень точности) –совокупность допусков, соответствующих одному уровню точности для всех номинальных размеров.

В ЕСДП установлены квалитеты 01; 0; 1; 2; 3; 4; 5….11; 12;…18.

Самые точные квалитеты (01; 0; 1; 2; 3; 4) применяются при изготовлении образцовых мер и калибров.

Квалитеты с 5 по 11 применяются для сопрягаемых элементов деталей.

Квалитеты с 12 по 18 применяются для несопрягаемых элементов деталей.

В ЕСДП для указания положения поля допуска относительно номинального размера введено понятие «основное отклонение».

Основное отклонение - одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является отклонение, ближайшее к нулевой линии.

Поле допуска образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. Например, поля допусков валов p7; g8; h6. Поля допусков отверстий H5; F9; Js8.

Предусмотрены посадки в системе отверстия и в системе вала.

Посадки в системе отверстия - посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия

Основное отверстие (Н) - отверстие, нижнее отклонение которого равно нулю.

Посадки в системе вала - посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала.

Основной вал (h) - вал, верхнее отклонение которого равно нулю.

При широком применении системы вала необходимость в мерном инструменте многократно возрастет, поэтому предпочтение отдается системе отверстия.

В некоторых случаях целесообразно применять посадки, образованные таким сочетанием полей допусков отверстия и вала, когда ни одна из деталей не является основной. Такие посадки называются внесистемными.

Посадки в системе отверстия – посадки в которых различные зазоры и натяги получают сочетанием различных полей допусков валов с основным полем допуска отверстия.

Посадки в системе вала – посадки в которых различные зазоры и натяги получают сочетанием различных полей допусков отверстий с основным полем допуска вала.

Пример обозначения посадок в системе отверстия: Ø 20 H7/g6 мм.

Пример обозначения посадки в системе вала: Ø 80 F7/h6 мм.

Микрометрические инструменты.

Работа микрометрических инструментов основана на использовании винтовой пары преобразующей вращательное движение винта в гайке корпуса с шагом резьбы 0,5 мм в поступательное движение его торца в измерительном пространстве. Цена деления микрометрического инструмента составляет 0,01 мм.

Микрометрические инструменты имеют два отсчетных устройства.

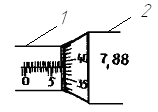

Первое отсчетное устройство состоит из шкалы с ценой деления 0,5 мм, нанесенной на стебель 1 микрометра и указателя, которым является торец конического среза барабана 2 (рис. 2).

Рис. 2. Первое отсчетное устройство

Второе отсчетное устройство состоит из шкалы с ценой деления 0,01мм, нанесенной на коническом участке поверхности барабана 2 и указателя в виде продольного штриха на стебле 1. Продольный штрих снабжен миллиметровыми делениями сверху и снизу. Верхние штрихи смещены относительно нижних на 0,5 мм и учитываются при снятии отсчета, если он имеет значение дробной части результата более 0,5 мм.

Круговая шкала на

коническом участке барабана имеет число

делений n

= 50,

следовательно, поворот барабана с

микровинтом на одно деление относительно

продольного штриха стебля будет

соответствовать величине перемещения

торца микровинта в измерительном

пространстве

![]() мм.

Для определения размера измеряемой

детали проводят отсчет по двум отсчетным

устройствам и суммируют их. Торец

конического участка барабана указывает

число целых миллиметров, а также 0 или

0,5 мм (по верхней шкале). Общий результат

будет являться суммой этих двух отсчетов.

мм.

Для определения размера измеряемой

детали проводят отсчет по двум отсчетным

устройствам и суммируют их. Торец

конического участка барабана указывает

число целых миллиметров, а также 0 или

0,5 мм (по верхней шкале). Общий результат

будет являться суммой этих двух отсчетов.

Пределы измерения микрометров зависят от размера скобы и составляют 0 – 25; 25 – 50; 50 - 75; …275 – 300; 300 - 400; 400 – 500 и 500 – 600 мм. Микрометры для размеров более 300 мм оснащены сменными или передвижными пятками, обеспечивающими диапазон измерений 100 мм.

Допустимая погрешность микрометров класса точности 1 составляет ± 4 мкм для диапазона измерений 0 – 100 мм; ±5мкм, для диапазона 200 – 300 мм; ±8 мкм для диапазона 400 – 500 мм и ±10 мкм для диапазона 500 – 600 мм. Микрометры для размера 0 – 25 мм выпускают также класса точности 0 и имеют погрешность ±2 мкм.

Диапазон измерений глубиномерами составляет 0 – 25; 25 – 50; 125 – 150.

Снятие значения результата измерения по шкале нутромера отличается от установления значения по шкале микрометра, у которых при увеличении размера торец барабана открывает цифры на стебле инструмента.

У глубиномера по мере увеличения размера торец барабана закрывает цифры на стебле инструмента.

Нутромеры изготавливают с ценой деления 0,01 мм и с пределами измерения 50 – 75; 75 – 175; 75 – 600; 150 – 1250; 200 – 1250; 1250 – 4000; 2500 – 6000; 4000 – 10000. Последние три типа нутромеров выпускаются с головками – микрометрической и индикаторной. Пределы измерения головкой без удлинителей 50 – 63 мм. Микрометрический нутромер не имеет трещотки усилия прижима измерительных наконечников к поверхностям меры или детали устанавливается по легкому защемлению сопрягаемых поверхностей.

Установка и настройка микрометров.

Микрометры перед измерением проверяются на правильность начальной установки инструмента, т. е. на начальное значение диапазона измерения настоящего инструмента: 0; 25; 50; 100; 125; 175; 200; 225; 250; 275; 300; 400; 500. Во всех случаях, кроме первого установка начального условия проводятся с помощью концевых мер в виде стержней, прилагаемых к инструменту. В первом случае установка нуля проводится при смыкании торцевых поверхностей пятки и микровинта микрометра. Концевая мера устанавливается между торцами пятки и микровинта. Соприкосновение торцов пятки, микровинта и концевой меры (кроме первого случая: 0 - 25) достигается вращением барабана, а перед контактом поверхности – трещоткой.

Нулевое деление на конусе барабана должно остановиться с 0 против продольного штриха на стебле, а торец конусного участка барабана слегка открыть начальное деление диапазона измерения. Если установка неправильная, следует изменить положение барабана относительно микровинта. Для этого следует закрепить стопорным винтом 8 положение микровинта. Далее удерживая левой рукой барабан за накатанный участок. Отвернуть правой рукой колпачок трещотки (против часовой стрелки), т.е. разъединить барабан и микровинт. Свободно расположенный на стебле барабан повернуть и совместить его нулевое деление и продольный штрих и завернуть колпачок (по часовой стрелке). Проверить правильность установки и в случае необходимости установку повторить.

Допускается настройка микрометра по концевой мере, размер которой входит в пределы диапазона измерения инструмента. В отдельных конструкциях вместо трещотки может быть установлен фрикцион, стабилизирующий усилие прижима в местах контакта.

Установка и настройка микрометрических глубиномеров.

В комплект глубиномера входят сменные измерительные стержни со сферической или плоской измерительной поверхностью и установочные меры в виде цилиндров с отверстиями и плоскими измерительными поверхностями. На сменных стержнях и на установочных мерах маркированы их размеры.

При установке на начало измерения (0; 25; 75; 100; 125) торец микровинта должен упираться в стеклянную пластину, а трещотка должна срабатывать, ограничивая усилие его прижима. Нулевое деление на барабане должно совпадать с продольным штрихом на стебле. Если начальная (нулевая) установка не правильная, то винтом стопорят микровинт, отворачивают (против часовой стрелки) правой рукой колпачок трещотки, удерживая левой рукой барабан за накатанную часть. Барабан может защемляться на конусе микровинта, даже при отвернутом колпачке. Следует его некоторым усилием вдоль стебля к основанию инструмента отсоединить (часто со щелчками) и установить нулевой штрих барабана против продольного штриха стебля и закрепить колпачком барабан (по часовой стрелке) на конусе микровинта. Погрешность измерения микрометрического глубиномера 1-го и 2-го класса соответственно ±3 и ±5 мкм при до 100 мм, и ±4 и ±6 мкм при больших измерениях.

Вместо стеклянной пластины при установке начального деления можно использовать широкую концевую меру.

Установка и настройка микрометрического нутромера.

В комплект нутромера входит установочная мера, имеющая вид скобы, по которой производится начальная установка инструмента. Установку нутромера можно проводить по концевой мере с боковинками, которые устанавливаются в специальную держалку. Упирают наконечником нутромера в боковик установочной меры, вращением барабана выдвигают микровинт до соприкосновения с другим боковиком меры. Это грубая настройка. Для точной установки отпускают микровинт и уперев одним наконечником в боковик меры, а другим наконечником описывают дуги, постепенно выдвигая микровинт с наконечником до легкого защемления нутромера в скобе по линии кратчайшего расстояния между боковиками. Стопорным винтом защемляют микровинт и проверяют совпадение нулевого деления, на барабане слегка открыв начальное деление диапазона. Если нулевая установка отсутствует, следует при застопоренном микровинте отвернуть (против часовой стрелки) гайку 6, освобожденный барабан повернуть до совпадения нулевого деления барабана с продольным штрихом (линией) на стебле и завернуть гайку 6 (по часовой стрелке). Проверить правильность установки и настройки инструмента.

Принцип измерения.

В конструкции микрометрических инструментов общим является использование винтовой пары с шагом Р = 0,5 мм (шаг Р = 1 мм используется в микровинтовой передаче инструментальных микроскопов). Таким образом, полный оборот микровинта будет соответствовать перемещению его торца на 0,5 мм в направлении продольной оси винтовой пары (осевому перемещению). Винтовая пара конструктивно оформляется в виде типового узла – микрометрической головки.

В микрометрической головке микровинт соединяется с соосным с ним барабаном на коническом участке, у торца которого по окружности наносят 50 делений (штрихов) при Р = 0,5 мм или 100 делений при Р = 1 мм.

Диаметр барабана

у стандартных микрометрических головок

может колебаться от 17 мм до 48 мм. Вследствие

этого практически не различаемое

зрительно осевое перемещение торца

микровинта на 0,01 мм будет соответствовать

легко видимый поворот барабана на

величину, равную одному делению![]() мм

мм

или

![]() мм.

мм.

В микрометрической головке барабан имеет возможность отсоединяться от микровинта с помощью колпачка трещотки (фрикциона) для установки нулевого деления круговой шкалы на продольную линию (риску) основной шкалы на стебле при настройке инструмента.

Торец скошенной части барабана имеет возможность перемещения в соответствии с ходом микровинта в пределах 0 - 25 мм.

Для измерений в работе предлагается деталь (втулка), представленная на рис. 3.

Рис. 3. Втулка

Размеры 85 и 95 (наружные диаметры) измеряются микрометром с пределом измерения 75 - 100 мм;

Размер 30 (высота втулка) измеряется микрометром с пределом измерения 25 - 50мм;

Размер 75 (внутреннее отверстие) измеряется нутромером с пределом измерения 75 – 175 мм.

Размер 10 (глубина уступа) измеряется глубиномером с пределом измерения 0 – 150 мм.