- •Испытания стали на свариваемость

- •Паяемость

- •Тестирование паяемости

- •Общие сведения о металлах и сплавах

- •Классификация и маркировка углеродистых сталей

- •Классификация стали по методу придания формы и размеров, стр.177-178

- •Сталь 15хснд Общие сведения

- •Химический состав

- •Механические свойства

- •Технологические свойства

- •Предел выносливости

- •Коррозионные свойства

- •Сталь 40х Общие сведения

- •Химический состав

- •Технологические свойства

- •Температура критических точек

- •Ударная вязкость

- •Предел выносливости

- •Прокаливаемость

- •Физические свойства

- •Стали с повышенной обрабатываемостью резанием

- •Механические свойства при низких температурах

- •Классификация инструментальных сталей

- •[Править]Применение инструментальной углеродистой стали

- •У7 Химический состав

- •Шарикоподшипниковая сталь - общие сведения

- •1.1 Назначение, виды и область применения шарикоподшипниковой стали.

- •1.2 Химический состав шарикоподшипниковой стали

- •1.3 Основные технологические и эксплуатационные свойства подшипниковой стали, влияние на них внешних параметров

- •2. Анализ способов выплавки шарикоподшипниковой стали

- •2.1 Общая характеристика способов выплавки.

- •Марганцовистое литье сталь 110г13л.

- •Рессорно-пружинные стали

- •Характеристика

- •[Править]Маркировка

- •[Править]Классификация

- •Хромистые стали ферритного класса

- •Хромокремнистые стали мартенситного класса

- •Хромоникелевые стали аустенитно-ферритного класса

- •Хромоникелевые аустенитные стали

- •Характеристика

- •Ползучесть

- •Длительная прочность

- •Характеристика химического состава

- •Материалы для изготовления мостовых кранов

- •Физико-механические свойства горных пород

- •Зависимость прочности цементов от их минерального состава, продолжительности твердения и дисперсности

- •Асфальтобетонная смесь

- •Основные типы

- •Приготовление асфальтобетонной смеси

- •Регенерация старого асфальтобетона

30

Технологические испытания имеют целью определить степень пригодности металла к тому или иному виду технологической обработки, а также пригодности его для изготовления различных деталей или изделий, исходя из конкретных условий их работы в механизме или сооружении. Основными видами таких испытаний являются: проба на загиб в холодном состоянии, проба на незакаливаемость загибом и проба на осадку в холодном состоянии. Применение одного или нескольких видов перечисленных проб для данной стали зависит от ее назначения. Проба на загиб в холодном состоянии (по ОСТ 1683) служит для определения способности листов, уголков, балок и другого проката принимать в холодном состоянии заданный по размерам и форме загиб. Плоские образцы из стали, предназначенной для изготовления конструкций, подвергаются одному из следующих видов загиба: загиб до определенного угла; загиб вокруг оправки до параллельности сторон; загиб до соприкосновения сторон образца.

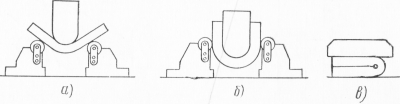

а-загиб до определенного угла; б-загиб вокруг оправки до параллельности сторон; в-загиб до соприкосновения сторон образца

Испытание образцов на загиб производится на той же машине, что и испытание образцов на растяжение. Для этого образец помещается на опоры траверсы 12 и во время работы машины прижимается к клиновидному ножу, прикрепляемому к днищу рабочего цилиндра 5. Опоры 11 сближаются в зависимости от длины образца. Образец считается выдержавшим испытание, если после изгиба он не разрушился и не дал трещин. Проба на незакаливаемость загибом (по ОСТ 1684) служит для определения способности стали не принимать закалку. Образец, изготовленный так же, как и для испытания на холодный загиб, нагревается до 650—700°, после чего охлаждается в воде, имеющей температуру 20—30°, и сгибается вокруг оправки до параллельности сторон или без оправки до соприкосновения сторон. Если после загиба на образце не обнаруживается поверхностных дефектов, то такой образец считается выдержавшим испытание. Проба на осадку в холодном состоянии (по ОСТ 1686) применяется преимущественно для круглой стали диаметром до 30 мм. Изготовленный из испытуемого металла цилиндрический образец высотой, равной двойному диаметру, в холодном состоянии осаживается под молотом до величины заданной техническими условиями. Для малоуглеродистой стали высота образца после осадки должна составлять 0,4—0,5 первоначальной высоты. Считается, что металл выдержал испытание, если на образце после осадки не образуется надрывов, трещин, расслоений и излома.

Деформируемость металла, в известной степени характеризующаяся твердостью, имеет важное значение для оценки технологических свойств металлических порошков, главным образом их прессуемости. Удобной мерой пластичности порошка является микротвердость его частиц, определение которой осуществляется измерением диагонали отпечатка при вдавливании алмазной пирамидки ( угол при вершине 136) под действием небольших нагрузок ( 0 5 - 200 г) в шлифованную поверхность зерна. Исследуемый порошок смешивают с бакелитом или орще-ментом типа АКР. Смесь прессуют под давлением 1 - 2 т / см2 в небольшие брикеты, которые затем нагревают при температуре 100 - 140 С для полимеризации наполнителя. Затем брикеты с одного из торцов шлифуют и полируют.

Деформируемость металлов определяется при технологических испытаниях. Некоторые методы технологических испыта - ] ий на деформируемость материалов ( технологические пробы) стандартизованы.

Пласти́чность — способность материала без разрушения получать большие остаточные деформации. Свойство пластичности имеет решающее значение для таких технологических операций, как штамповка, вытяжка, волочение, изгиб и др. Мерой пластичности являются относительное удлинение δ и относительное сужение ψ, определяемые при проведении испытаний на растяжение. Чем больше δ, тем более пластичным считается материал. По уровню относительного сужения ψ можно делать вывод о технологичности материала. К числу весьма пластичных материалов относятся отожженная медь, алюминий, латунь, золото, малоуглеродистая сталь и др. Менее пластичными являются дюраль и бронза. К числу слабо пластичных материалов относятся многие легированные стали.

У пластичных материалов прочностные характеристики на растяжение и сжатие сопоставляют по пределу текучести. Принято считать, что σт.р≈σт.с.

Деление материалов на пластичные и хрупкие является условным не только потому, что между теми и другими не существует резкого перехода в значениях δ и ψ. В зависимости от условий испытания многие хрупкие материалы способны вести себя как пластичные, а пластичные — как хрупкие.

Очень большое влияние на проявление свойств пластичности и хрупкости оказывают скорость натяжения и температура. При быстром натяжении более резко проявляется свойство хрупкости, а при медленном — свойство пластичности. Например, хрупкое стекло способно при длительном воздействии нагрузки при нормальной температуре получать остаточные деформации. Пластичные же материалы, такие как малоуглеродистая сталь, под воздействием резкой ударной нагрузки проявляют хрупкие свойства.

31

По результатам технологических испытаний определяют возможность изготовления качественного изделия из данного материала в условиях, соответствующих принятому на производстве технологическому процессу. К технологическим пробам относятся: пробы для испытания на изгиб, осадку, сплющивание, бортование изгиб труб.

Испытание на изгиб (ГОСТ 14019-68) служит для шределения пластичности материала. Образец / (рис. 10, а) с помощью оправки 2 изгибается усилием Р пресса между роликами 3 до заданного угла а. Пластичность материала характеризуется углом загиба а. При изгибе образца на 180° материал обладает предельной пластичностью. Образцы, выдержавшие испытание, не должны иметь трещины, надрывы, расслоения.

Испытанию на изгиб подвергают листы толщиной до 80 мм, сортовой прокат - изделия, полученные прокаткой: прутки, швеллеры, уголки в нагретом или холодном состоянии.

Испытание на осадку (ГОСТ 8817-73) служит для рпределения способности металла выдерживать заданную пластическую деформацию. Образец осаживается в горячем или холодном состоянии с помощью пресса или молота до определенной высоты h.

Испытание на загиб труб (ГОСТ 3728-66) служит для определения способности труб загибаться без трещин и надрывов на угол 90°. Перед испытанием трубу заполняют чистым, сухим речным песком. Испытание заключается в плавном загибе образца любым способом, позволяющим загнуть образец так, чтобы его наружный диаметр D ни в одном месте (как по сечинно, так и по длине) не стал меньше 85% от начальною.

Перегиб Машина для испытания проволоки на перегиб предназначена для испытания проволоки из черных и цветных металлов и их сплавов на перегиб по ГОСТ 1579-93.

Она состоит из следующих основных узлов: привода рычага, каретки, демпфера тисков, пульта управления, ограждения. Все узлы смонтированы на одной плите.

Принцип действия машины заключается в том, что зажатый между губками тисков один конец образца изгибают вправо и влево на 90° в каждую сторону до излома или до достижения числа качаний отвечающего техническим условиям на металлопродукцию. Число перегибов, которое выдержал образец, характеризует его качество.

Испытания стали на осадку, сплющивание, раздачу и отбортовку

Испытание на осадку позволяет определить способность стали подвергаться пластической деформации при сжатии. Испытания проводят на образцах, высота которых не менее чем в два раза больше их диаметра d или толщины (рис. 5.2). На образце должна сохраняться поверхность прокатки. При осадке до заданной высоты Н на боковой поверхности образца не должны появляться трещины, надрывы, расслоения или другие дефекты. В зависимости от технологических требований проводятся холодные (при комнатной температуре) или горячие (при 900 °С) испытания. Испытанием труб на сплющивание определяют способность материала труб деформироваться до предела, установленного техническими условиями. Испытывают отрезки труб длиной, равной 1,5 внутреннего диаметра трубы, но не более 100 мм (рис. 5.3, а). Признаком пригодности материала труб к сплющиванию является отсутствие в деформированном образце трещин или разрывов. Испытание на раздачу позволяет определить предел увеличения диаметра трубы (степень ее деформации без образования трещин или надрывов). Испытанию подвергаются трубы с наружным диаметром до 150 и толщиной стенки до 9 мм. Требуемой степени раздачи вырезанного из трубы образца достигают вдавливанием конической оправки в направлении оси трубы (рис. 5.3, б). Угол конусности оправки а может быть равен 30, 45, 60 или 120°. Длину образца L выбирают равной 2d при угле конусности оправки 30° и 1,5 d при а = 45,60 или 120°, но во всех случаях не менее 50 мм. Испытанию на растяжение подвергаются кольца, вырезанные из труб с наружным диаметром 110—508 мм при толщине стенки не более 30 мм. Образцы, подвергаемые этому виду испытаний, представляют собой кольцеобразные отрезки трубы длиной 10—15 мм, у которых отношение толщины стенки а к наружному диаметру d не более 0,13 (рис. 5.3, в). Длина образца, изготовленного из труб с толщиной стенки 15—30 мм, может быть равна толщине стенки. К испытываемому образцу с помощью двух оправок прикладывают плавно повышающуюся нагрузку Р, которая должна вызвать его разрушение. В процессе испытания на кольцеобразном образце не должны выявляться дефекты, исключающие использование труб по назначению. Испытания на отбортовку позволяют оценить способность материала трубы выдерживать без трещин и надрывов плавное отгибание фланца на 90° (рис. 5.3, г).

32

Испытания стали на свариваемость

Высокая свариваемость является важнейшим технологическим требованием к судокорпусной стали, так как она обеспечивает получение сварных соединений высокого качества в любых климатических условиях. Даже незначительный дефект сварного шва может привести к хрупкому разрушению и потере работоспособности всей сварной конструкции. Поэтому при испытаниях на свариваемость выявляют горячие и холодные трещины, подваликовые трещины (водородное растрескивание), расслоения, а также оценивают общую и усталостную прочность сварного соединения, хрупкость металла шва и в зоне термического влияния, склонность его к старению. Сопротивляемость сталей образованию горячих трещин при сварке оценивают по результатам испытаний образцов с приложением внешней нагрузки (машинные методы) и технологических испытаний образцов с естественной жесткостью (ГОСТ 26389—84). Сущность методов состоит в оценке допустимой высокотемпературной деформации металла после сварки до образования трещин под действием внешних сил, создаваемых испытательной машиной, или под действием внутренних напряжений. Методы испытаний сопротивляемости образованию холодных трещин (ГОСТ 26388—84) также делятся на машинные и технологические. Известно, что склонность к трещинообразованию при сварке в большой степени зависит от химического состава основного металла, присутствия в расплавленном металле водорода, скорости охлаждения металла после сварки и уровня остаточных напряжений в соединении. Химический состав основного металла определяет выбор параметров режима сварки, целесообразность применения предварительного или последующего подогрева материала околошовной зоны, склонность к охрупчиванию в зоне термического влияния вследствие структурных превращений и т.д. Поэтому Правила Регистра СССР устанавливают определенные требования к химическому составу судостроительной стали. Так, для стали нормальной прочности (с пределом текучести не ниже 235 МПа) суммарное содержание углерода и 1/6 содержания марганца не должно превышать 0,4 %, т. е. Сэкв = С + Mn/6, где Сэкв — углеродный эквивалент; С и Mn — количество углерода и марганца, %. Углеродный эквивалент для сталей повышенной прочности (с пределом текучести 315—390 МПа) определяется по формуле. Количественные нормы Сэкв устанавливают экспериментально. Однако известно, что если Сэкв≥0,45 %, то сталь следует считать чувствительной к образованию холодных трещин, и ее необходимо сваривать с подогревом, а для многих корпусных конструкций применять нецелесообразно. Прилегающий к сварному шву участок основного металла, в котором при тепловом воздействии происходят структурные превращения (их характер зависит от максимальной температуры нагрева и скорости охлаждения), называют зоной термического влияния. Структурные превращения в металле зоны термического влияния сопровождаются изменением его твердости и воздействуют на склонность стали к трещинообразованию. Если твердость превышает HV=350-=-400, то это свидетельствует о присутствии в структуре сравнительно твердых и хрупких структурных составляющих (мартенсита, бейнита). Как правило, температура перехода металла зоны термического влияния в хрупкое состояние выше, чем за ее пределами. Поэтому естественно, что в этой зоне возрастает опасность образования холодных трещин под воздействием остаточных растягивающих напряжений после сварки. В Японии для оценки склонности металла сварного шва к трещинообразованию предложен показатель Рс, учитывающий влияние не только химического состава (включая концентрацию водорода), но также жесткость изготовляемой конструкции.