- •I. Металлургическое производство.

- •II. Обработка давлением: прокатка, прессованиее (редко) и волочение.

- •III. Обработка давлением: ковка, объемная штамповка, листовая штамповка

- •IV, Сварка

- •I. Производство чугуна

- •Горение топлива.

- •Восстановление железа в доменной печи.

- •Науглероживание железа

- •Восстановление примесей

- •Образование шлака

- •II.Производство стали

- •Окисление железа и примесей.

- •Кипение металлической ванны - основной этап.

- •Раскисление стали (удаление кислорода)

- •Легирование стали

- •III. Получение стальных слитков.

- •1. Углеродистые стали

- •1.1 Углеродистые конструкционные стали

- •Углеродистые конструкционные стали обыкновенного качества

- •Углеродистые качественные конструкционные стали

- •1.2 Углеродистые инструментальные стали

- •1.3. Углеродистые стали специального назначения

- •2. Легированные стали

- •По количеству легирующих элементов:

- •По химическому составу:

- •По назначению:

- •I. Прокатка

- •1. Дефекты нагрева металла:

- •2. Дефекты проката:

- •II. Волочение

- •III. Прессование

- •IV. Ковка

- •Штамповка

- •V. Объемная штамповка

- •VI. Листовая штамповка

- •Теория обработки металлов давлением

- •Атомно-кристаллическое строение металлов

- •1. Точечные дефекты

- •2. Линейные дефекты

- •Механизм пластической деформации монокристалла

- •Дислокационная теория пластической деформации.

- •Особенности деформации поликристаллических тел.

- •Влияние обработки давлением на свойства металла

- •Влияние нагрева на структуру и свойства деформированного металла.

- •I Сварка плавлением

- •1.1 Электрическая дуговая сварка

- •Физические основы процесса сварки

I Сварка плавлением

Атомно-молекулярные связи между примыкающими кромками деталей создаются путем их оплавления, образования общей сварочной ванны и ее затвердевания при охлаждении.

Как правило, в жидкую ванну вводят дополнительный металл, чтобы полностью заполнить зазор между деталями, но возможна сварка и без него.

Сварка плавлением классифицируется в зависимости от способа нагрева.

1.1 Электрическая дуговая сварка

В настоящее время электрическая дуговая сварка занимает первое место среди многочисленных способов сварки материалов.

Сварочная дуга - мощный электрический разряд между электродами, находящимися в среде ионизированных газов и паров.

Физические основы процесса сварки

Известно несколько способов возбуждения дугового разряда. По способу В.В. Петрова два электрода, соединенные с источником тока, сближают до соприкосновения и сразу же разводят на небольшое расстояние. В этот момент между ними вспыхивает дуга.

Рис.

Схема дуги постоянного тока пририсовать

фигур. скобки к иону+электрону, нарисовать

вспышку![]() и подписать фотон, а также катодное и

анодное пятна

и подписать фотон, а также катодное и

анодное пятна

Электродом 1 (катод) и изделием 3 (анод). В межэлектродном (дуговом промежутке) находится электропроводный канал 2, называемый столбом дуги.

Дуга может питаться как постоянным, так и переменным током, одно- или многофазным, низкой или высокой частоты. Очевидно, что при питании дуги переменным током полярность электрода будет постоянно меняться с периодом, равным частоте переменного тока.

При постоянном токе имеет значение полярность электрода. Чаще к электроду присоединяют отрицательный полюс источника тока, а к изделию — положительный (прямая или нормальная полярность).

Разновидности дуговой сварки

В зависимости от материала электродов:

1.1 Сварка неплавящимся электродом (графитовым (угольным) или вольфрамовым)

Происходит расплавление только основного и, иногда, присадочного металла.

1.2.Сварка плавящимся электродом (металлическим)

Происходит одновременные расплавление основного металла и электрода.

В зависимости от наличия покрытия на электроде:

2.1. Сварка непокрытым (голым) электродом

непокрытого, голого (или покрытого тонким слоем мела для стабилизации дугового разряда) прутка-электрода

Не обеспечивает получения сварных швов высокого качества из-за насыщения металла кислородом и азотом из атмосферы воздуха.

Сварка покрытым электродом

Толщина покрытия современных качественных электродов составляет 1—3 мм.

Покрытие - тонкоизмельченную смесь частиц сложного состава (различных минералов, рудных продуктов, горных пород, ферросплавов, органических и других веществ), скрепленных между собой и электродом (металлическим прутком) водным раствором жидкого стекла. В зависимости от того, для сварки каких металлов предназначаются электроды, прутки, на которые наносится покрытие, могут быть из различных металлов или сплавов.

В электродах общего назначения, широко применяемых для сварки разнообразных стальных конструкций, прутки изготавливаются из стальной малоуглеродистой, почти бескремнистой, холоднотянутой проволоки, для которой характерна повышенная чистота металла, ограничение содержания вредных примесей — серы и фосфора.

Функции покрытия:

- защит от воздействия воздуха (кислорода и азота) на жидкий металл,

- облегчение зажигания дуги и устойчивости ее горения;

- раскисление (освобождение в той или иной мере от кислорода) расплавленного металла;

- рафинирование - очищение металла от вредных примесей — серы и фосфора;

- измельчение размеров кристаллов в процессе затвердевания металла.

По способу защиты дуги и расплавленного металла от воздуха (окисления)

3.1. Сварка под флюсом

Флюс — это сыпучий, зернистый (гранулированный), с величиной зерен (гранул) 1-2 мм.

3.2 Сварка в защитных газах

Струя газа защищает электрод, зону дуги и сварочную ванну от контакта с воздухом вместо флюса. Защитный газ подавается в зону сварки под небольшим избыточным давлением. Выбор защитного газа определяется особенностями свариваемого металла, требованиями к свойствам сварных соединений, эффективностью процесса и другими соображениями.

Применяют три группы газов:

- активные (углекислый газ, водород, азот и др.)

Происходит окисление ряда элементов, входящих в состав стали и определяющих ее свойства (железо, углерод, кремний, марганец, легирующие элементы).

При нагреве: 2СО2= 2СО + О2 – Q (пузыри + окислитель)

1. 2Mn + О2 (обеднение металла элементом, снижение прочности шва)=2MnO (пленка шлака на поверхности металла) (хорощо это или плохо?

Si + О2=SiO2 (аналогично)

2. После связывания основных раскислителей

2С + О2 (снижение прочности шва)= 2СО (пористость шва)

- инертные (аргон, гелий),

-смеси

газов (![]() ,

,

![]() ,

,

![]() ,

,

![]() и др.).

и др.).

По степени механизации сварки.

4.1. ручная

4.2. автоматическая.

Ручная дуговая сварка.

В настоящее время является основным способом сварки, что объясняется простотой и универсальностью этого способа сварки.

Используется только покрытый электрод.

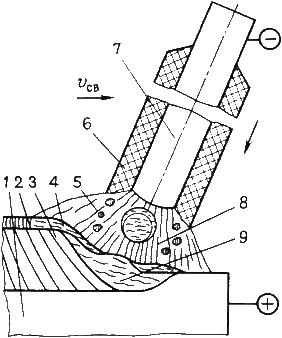

Ручную дуговую сварку выполняют сварочными электродами, которые подают вручную в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом дуга 8 горит между стержнем 7 электрода и основным металлом 1.

Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя защитную газовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак образует твердую шлаковую корку 2.

Рис. Схема ручной дуговой сварки плавящимся металлическим электродом с покрытием

Достоинства:

1. универсальность и большая маневренность (главное);

Может осуществляться не только в любом пространственном положении, но и в любом, недоступном для других способов сварки, месте изделия, при любой толщине свариваемого металла, обеспечивая выполнение швов самой различной протяженности.

2. Возможность высококачественной сварки любых сталей и сплавов, чугунов, цветных металлов (за счет варьирования типа и марки покрытых электродов)

3. Простота процесса, применение несложного в устройстве и работе оборудования для питания дуги.

Позволяет использование в любых условиях (вплоть до сельских мастерских).

Недостатки:

1. использование ручного труда рабочих высокой квалификации,

2. низкая производительность процесса

Используются небольшие величины сварочного тока (чтобы не перегревался пруток электрода), процесс прерывается из-за необходимости замены электродов по мере того, как они расплавляются.

Автоматическая дуговая сварка под флюсом.

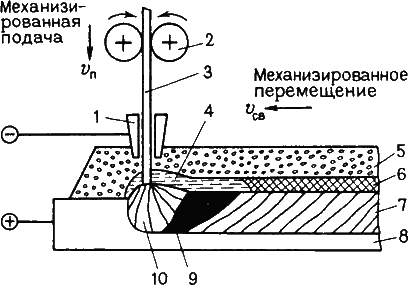

Для сварки используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха.

Создан в 1939—1940 гг. под руководством академика Е.О. Патона способа «скоростной автоматической сварки голым электродом под слоем флюса». Этот способ и сегодня остается самым экономичным и высокопроизводительным процессом, обеспечивающим получение сварных швов высокого качества.

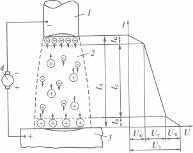

Рис. Схема автоматической дуговой сварки под флюсом

При сварке под флюсом вместо штучных электродов применяется электродная проволока 1 большой длины, свернутая в виде кассеты. Ее подача в зону дуги по мере плавления, а также перемещение самой дуги вдоль свариваемых кромок механизированы и осуществляются сварочным автоматом, имеющим устройство 2 для внесения в зону сварки флюса и отсоса нерасплавившейся его части со шва для возврата в бункер.

Автоматизированы процессы зажигания дуги и заварки кратера в конце шва. Возбуждению дуги предшествует засыпка флюса вдоль свариваемых кромок в виде валика толщиной 50-60 мм. Дуга 3 возникает при включении автомата между торцом электродной проволоки 1 и свариваемым изделием 4. Дуга и металлическая ванна жидкого металла оказываются изолированными слоем флюса толщиной 30…50 мм. Часть флюса плавится и образуется жидкий шлак 5,. Дуга горит в закрытой полости, в своеобразном газовом пузыре 6. Возникающее статическое давление слоя флюса на жидкий металл сварочной ванны 7 предотвращают разбрызгивание жидкого металла и нарушения в формировании шва.

Расплавленный флюс-шлак, обладая небольшой плотностью, всплывает на поверхность жидкого металла сварочной ванны. По мере поступательного движения электрода металлическая и шлаковая ванны затвердевают с образованием сварного шва 9, покрытого легко удаляемой шлаковой коркой 8. образуя в процессе затвердевания шлаковую корку 8, со шва 9. Нерасплавленная же часть флюса 10 отсасывается пневмоустройством 11 автомата в бункер 2 для повторного использования.

Преимущества способа:

высокая производительность процесса, обусловленная возможностью применять значительный по величине ток (в сравнении с открытой дугой больше в 5…20 раз);

Следствие Глубокое проплавление свариваемого металла (за счет использования закрытой и мощной дуги). Позволяет уменьшать разделку кромок (или вообще ее не делать).

Следствие Существенное сокращение расхода электродного металла и электроэнергии.

Уменьшение потерь металла на угар, разбрызгивание, огарки (неизбежные при ручной сварке);

стабильное, хорошее качество сварных швов;

высокий уровень механизации и возможность комплексной автоматизации сварочного процесса;

улучшение условий труда (нет необходимости в защите глаз и лица сварщика от вредного действия дуги)

Недостатки:

возможность сварки только в нижнем положении при наклоне изделия не более, чем на 10-15° от горизонтали (для предупреждения стекания расплавленного металла и флюса, нарушающего правильное формирование шва);

невозможность (или нецелесообразность) сварки тонколистового металла толщиной менее 3 мм, швов малого калибра;

сложность и громоздкость сварочного оборудования, уменьшающих маневренность способа;

необходимость более тщательной (в сравнении с ручной сваркой) подготовки кромок и более точной сборки деталей под сварку.

Дуговая сварка в защитных газах.

Ряд перечисленных недостатков и ограничительных факторов, присущих сварке под флюсом, могут быть полностью или частично устранены при использовании такого важного вида дуговой сварки, как сварка в защитных газах. В настоящее время дуговая сварка в защитных газах занимает одно из ведущих мест в сварочном производстве и продолжает развиваться и совершенствоваться.

Сварка в защитных газах плавящимся электродом намного опережает по объему применения сварку неплавящимся электродом (примерно 90 % объема — сварка плавящимся электродом).

1. Сварка в инертных газах.

Можно выполнять электродами:

- неплавящимся (пруток вольфрама);

- плавящимся (проволока из основного или близкого по химсоставу металла).

Область применения: для высоколегированных и специальных сталей, цветных (алюминия, магния, меди) и тугоплавких (титана, ниобия, ванадия, циркония) металлов и их сплавов; ответственных изделий (узлы летательных аппаратов, элементы атомных установок, сосудов и аппаратов для химической промышленности, различных вакуумных камер, соединения трубопроводов для агрессивных жидкостей.

Из активных защитных газов наиболее широко применяют для сварки плавящимся электродом углекислый газ.

2. Сварка в углекислом газе

Выполняется только плавящимся электродом. Применяют сварочную проволоку с повышенным содержанием раскислителей (кремния и марганца), они, будучи сильными раскислителями, затормаживают взаимодействие углерода с кислородом. Хорошее качество сварного шва получается при использовании специальной порошковой проволоки.

Область применения: для углеродистых и низколегированных сталей (строительные конструкции, трубопроводы и т.п.). При сварке меди, алюминия, титана и редких металлов невозможно связать свободный кислород введением раскислителей.

Преимущества:

- низкая стоимость углекислого газа;

- высокая производительность.

Основной недостаток – разбрызгивание металла (на зачистку расходуется 30…40% времени сварки).

Преимущества сварки в защитных газах:

возможность выполнять швы в любом пространственном положении, «на весу», т.е. без каких-либо предварительных подварок или применения подкладок (почему?);

открытость зоны сварки, можно контролировать образование шва,

Отсутствие шлаковой корки на шве, а значит и затраты времени на ее удаление.

Недостатки процесса:

При выполнении больших по размерам швов производительность меньше, чем при сварке под флюсом (≈ в 2 раза).

Затруднена сварка на открытом воздухе при ветре - из-за сдувания защитного газа;

Разбрызгивание металла, требующее по окончании сварки удаления брызг с поверхности металла;

Необходимость применения защитных средств против светового и теплового излучения дуги.

Область применения: для изготовления изделий из металла небольшой толщины (до 10 мм), когда применение сварки под флюсом оказывается невыгодным или невозможным.

Низкоуглеродистые стали (до 0,25 % С) обладают хорошей свариваемостью. Снижения прочности шва при сварке (при уменьшении содержания С) избегают дополнительным легированием кремнием и марганцем

Среднеуглеродистые стали (до 0,45 % С) свариваются хуже. Углерод усиливает дендритную ликвацию, при этом сера концентрируется по границам кристаллов в виде легкоплавких сульфидов, вызывает трещины. Также образуются малопластичные хрупкие структуры (мартенсит) в зоне шва. Следует снижать С % в зоне шва применением соответствующих сварочных материалов, замедлять охлаждение для предотвращения трещин (подогрев заготовки), назначать термообработку после сварки.

По способу производства для сварки лучше стали спокойные мартеновские.

Характерные зоны в сварных соединениях и особенности

их образования, структуры и свойств

Особенности кристаллизации металла при сварке:

Металл ванны находится под одновременным воздействием как источника тепла, так и охлаждающих стенок ванны. Фронт кристаллизации связан с перемещением источника тепла.

Распределение температуры по объему ванны неравномерно.

Кристаллизация осуществляется с большими скоростями роста кристаллов.

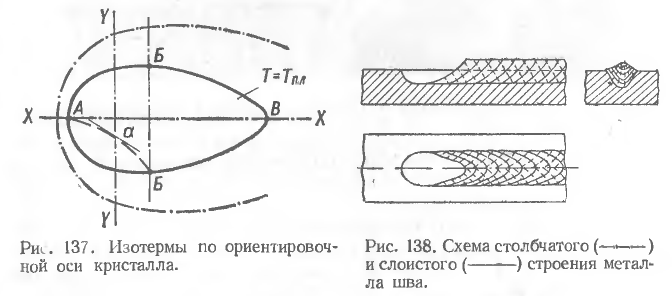

Установлено, что кристаллизация металла ванны имеет прерывистый характер. Это основная причина слоистости шва.

Структура шва: тонкое столбчатое слоистое строение

Термический цикл сварки (также как и любая термическая обработка) представляет собой изменение температуры сварного соединения во времени. Условились режимы сварки, при которых скорости нагрева и охлаждения очень большие, называть «жесткими». Под «мягким» режимом понимают такие режимы, при которых металл нагревается и охлаждается медленно.

Сварное соединение состоит из следующих зон.

I. Металл шва. Это та зона, в которой свариваемый металл расплавлялся в процессе сварки, перемешивался с металлом электрода и затем кристаллизовался. Структура шва характеризуется столбчатой формой кристаллов.

Как известно, литая структура металла шва обладает меньшей прочностью и повышенной хрупкостью по сравнению с основным металлом, который, как правило, имеет более высокую прочность и ударную вязкость за счет обработки его давлением (прокатка, ковка и т.п.).

II. Зона сплавления Переходная зона, или зона сплавления (иногда ее называют границей сплавления), отмечена на схеме цифрой 1. У низкоуглеродистых сталей она невелика. Обычно она имеет ширину 0,08-0,1 мм при дуговой сварке и 0,15-0,20 мм при газовой и электрошлаковой сварке.

Присутствуют одновременно жидкая и твердая фазы, что облегчает образование крупного зерна. зона определяет качества сварного соединения.

III. Зона термического влияния представляет тот объем основного металла, который при сварке нагревался ниже температуры плавления, и вызвал изменение структуры и свойств. разделяется на ряд участков.

Участок перегрева (2) у низкоуглеродистой стали включает металл, нагретый от температур 1000-1100 °C до температур, близких к температуре плавления. В связи с этим здесь развивается крупное зерно; перекристаллизация при охлаждении его не измельчает. Характерным признаком перегрева является повышенная хрупкость. Иногда в участке перегрева встречается так называемая видманштеттова структура. Участок отличается пониженными механическими свойствами, поэтому чем он меньше, тем лучше.

Участок нормализации (3) Благодаря процессу перекристаллизации при нагреве и охлаждении и оптимальной температуре этого нагрева имеет место мелкая равноосная структура. Механические свойства этого участка весьма высокие по сравнению со свойствами других участков зоны термического влияния.

Участок неполной перекристаллизации (4) Металл этого участка в процессе нагрева и охлаждения подвергается только частичной перекристаллизации. Отличительной чертой структуры этого участка будет наличие колоний мелких зерен вокруг зерен, имеющих характерные для основного металла размер и форму. Механические свойства этого участка хуже , чем участка нормализации.

Участок рекристаллизации (5) может иметь разную структуру в зависимости от предшествовавшей обработки. У горячекатаной или отожженной перед сваркой стали структура металла не меняется.

Если металл перед сваркой был наклепан (путем холодной прокатки, штамповки, гибки, обработки резанием), то при нагреве происходит процесс рекристаллизации, заключающийся в том, что из деформированных, вытянутых зерен вырастают новые, равноосные зерна.

Участок синеломкости (6) по структуре совершенно не отличается от основного металла. Температура нагрева этого участка 200-500 °С. Характерным для него является снижение ударной вязкости, пластичности из-за выделения примесей по границам зерен в виде субмикроскопических частиц.

Резких границ между зонами нет. Чем протяженнее зона термического влияние, тем хуже качество шва, так как хорошими свойствами обладает из 5 участков только участок нормализации.