- •I. Металлургическое производство.

- •II. Обработка давлением: прокатка, прессованиее (редко) и волочение.

- •III. Обработка давлением: ковка, объемная штамповка, листовая штамповка

- •IV, Сварка

- •I. Производство чугуна

- •Горение топлива.

- •Восстановление железа в доменной печи.

- •Науглероживание железа

- •Восстановление примесей

- •Образование шлака

- •II.Производство стали

- •Окисление железа и примесей.

- •Кипение металлической ванны - основной этап.

- •Раскисление стали (удаление кислорода)

- •Легирование стали

- •III. Получение стальных слитков.

- •1. Углеродистые стали

- •1.1 Углеродистые конструкционные стали

- •Углеродистые конструкционные стали обыкновенного качества

- •Углеродистые качественные конструкционные стали

- •1.2 Углеродистые инструментальные стали

- •1.3. Углеродистые стали специального назначения

- •2. Легированные стали

- •По количеству легирующих элементов:

- •По химическому составу:

- •По назначению:

- •I. Прокатка

- •1. Дефекты нагрева металла:

- •2. Дефекты проката:

- •II. Волочение

- •III. Прессование

- •IV. Ковка

- •Штамповка

- •V. Объемная штамповка

- •VI. Листовая штамповка

- •Теория обработки металлов давлением

- •Атомно-кристаллическое строение металлов

- •1. Точечные дефекты

- •2. Линейные дефекты

- •Механизм пластической деформации монокристалла

- •Дислокационная теория пластической деформации.

- •Особенности деформации поликристаллических тел.

- •Влияние обработки давлением на свойства металла

- •Влияние нагрева на структуру и свойства деформированного металла.

- •I Сварка плавлением

- •1.1 Электрическая дуговая сварка

- •Физические основы процесса сварки

Кипение металлической ванны - основной этап.

Обеспечивает:

- удаление серы в шлак,

- окисление углерода,

- удаление углерода, газов и неметаллических включений с пузырями СО.

При повышении температуры:

FеS + СаО=СаS + FеО

FeS+ MnO= MnS+FeO

Образующиеся сульфиды СaS и MnS практически не растворяются в металле, но хорошо растворяются в шлаке, поэтому сера удаляется в шлак.

Повышение температуры позволяет интенсивно протекать реакции окисления углерода, происходящая с поглощением теплоты:

C+FeO=CO+Fe - Q

«Кипение ванны» - выделение пузырков СO из жидкого металла.

Раскисление стали (удаление кислорода)

Обеспечивает:

- восстановление оксида железа путем введения растворимых раскислителей (ферромарганца, ферросилиция, алюминия)в жидкую сталь или шлак.

При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах. Его содержание необходимо снизить. Раскислители обладают бóльшим сродством к кислороду, чем железо, поэтому оно восстанавливается.

FeSi+2FeO=3Fe+ SiO2

Fe Mn+FeO=2Fe+ MnO

2Al+3FeO=3Fe+ Al2O3

Оксиды SiO2, MnO, Al2O3 имеют меньшую плотность, чем сталь, и удаляются в шлак.

Легирование стали

Обеспечивает:

- получение сталей с особыми свойствами.

Осуществляется введением ферросплавов или чистых металлов в необходимом количестве в расплав.

III. Получение стальных слитков.

Кристаллизация

Схема: Печь – Ковш – Изложницы

- Кристаллизаторы (НРС)

Изложницы — чугунные формы для изготовления слитков.

Сталь затвердевает в виде кристаллов древовидной формы – дендритов. Размеры и форма кристаллов зависят от условий от условий их роста: в основном, от скорости и направления отвода теплоты.

Общая схема строения слитка

Нарисовать деление на зоны (общий вид слитка без кристаллов)

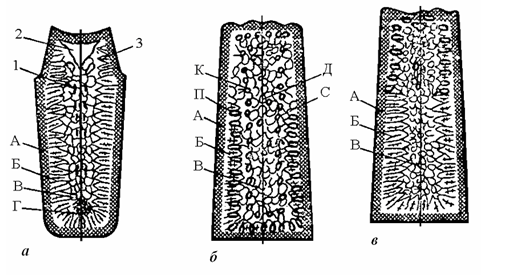

Рис. Схема строения стального слитка

А - наружная зона мелких равноосных кристаллов;

Б - зона крупных столбчатых кристаллов (дендритов);

1 - зона крупных равноосных кристаллов

2 - усадочная раковина

3 – пузыри

а - спокойная сталь

б - кипящая сталь

в - полуспокойная сталь

Влияние степени раскисленности стали на кристаллическое строение слитка.

Стали подразделяют по степени раскисленности:

1. Спокойная сталь (полностью раскисленная).

Раскислена полностью в печи и ковше. Затвердевание слитка происходит без выделения газов.

Слиток:

- плотный, содержит малое количество газовых пузырей,

- химически однороден,

- имеет выраженную усадочную раковину,

Преимущества: большая прочность.

Недостатки: малая пластичность, выход годного металла снижен из-за наличия усадочной раковины.

.Для устранения дефектов слитки отливают с прибыльной частью (относительный объём последней может достигать 14%), которая образуется прибыльной надставкой со стенками, футерованными огнеупорной массой малой теплопроводности. Вследствие этого сталь долгое время остается в жидком состоянии и питает усадку слитка, а усадочная раковина образуется в его прибыльной части.

2. Кипящая сталь (слабо раскисленная)

Раскислена в печи не полностью (восстановление FeO - Fe прошло не до конца). Затвердевание слитка происходит с выделения газов (кипением), т.к. продолжает протекать реакция FeO + С = Fe + СО.

Слиток:

- пористый, содержит большое количество газовых пузырей по всему объему (завариваются при прокатке слитка),

- химически неоднороден (из-за кипения С, Р, S скапливаются в головной части)

Преимущества: высокая пластичность

Недостатки: малая прочность, высокий порог хладноломкости, выход годного металла снижен из-за скопления в головной части неметаллических включений,

При прокатке эту часть слитка отрезают (отходы металла составляют 5…8 %, а для качественных сталей достигают 13%).

3. Полуспокойная сталь (частично раскисленная) .

Раскисляется частично в печи и в ковше, а частично – в изложнице (т.е. имеет промежуточную раскисленность между спокойной и кипящей).

Слиток имеет в нижней части структуру спокойной стали, а в верхней – кипящей.

Обладает преимуществами спокойной и кипящей сталей:

- слитки не имеют концентрированной усадочной раковины (обрезь головных частей слитков при прокатке составляет 5…6 %)

- химическая неоднородность слитка резко не выражена

Дефекты стальных слитков

1. Ликвация - неоднородность сплава, образующаяся при кристаллизации слитка.

Дендритная ликвация – неоднородность в пределах одного кристалла (дендрита). Приводит к появлению в стали полосчатой структуры при прокатке, что вызывает анизотропию свойств стали: пластические свойства в направлении, поперечном прокатке, значительно ниже, чем в продольном.

Зональная ликвация – неоднородность состава стали в различных частях слитка. Ухудшает качество слитка и может привести к отбраковке металла вследствие отклонения его свойства от заданного. Наибольшей склонностью к зональной ликвации обладают сера, фосфор и углерод. В верхней части слитка за счет конвекции жидкого металла содержание этих элементов увеличивается в несколько раз, а в нижней уменьшается.

2. Усадочные раковины

3. Осевая рыхлость – скопление мелких усадочных пустот в осевой зоне слитка,

Ухудшает макроструктуру прокатанных изделий;

4. Заворот корки – образование на поверхности зеркала металла пленки окислов, неметаллических и шлаковых включений, которая потоком металла заносится в его объем.

При прокатке в месте заворота корки возникают дефекты – раковины, ухудшающие качество изделий.

5. Горячие трещины, образующиеся вследствие торможения усадки слитка в изложнице.

6. Подкорковые газовые пузыри, возникающие вследствие чрезмерной смазки рабочей поверхности изложниц.

Приводят к образованию при прокате мелких трещин – волосовин.

IV. КЛАССИФИКАЦИЯ СТАЛЕЙ

Стали являются основными и наиболее распространенными сплавами для изготовления деталей конструкций, инструмента.

Стали подразделяются:

По способу выплавки:

- мартеновская (МСт3)

- электросталь (выплавлена в электродуговых печах и еще Э50 – не видела, придумала, примера не было),

- конверторная (выплавлена в кислородно-конверторных печах К50 - аналогично).

По способу придания формы и размеров:

- литая (стальное фасонное литье),

- катаная (прокат различного профиля: пруток, лента, лист и др.),

- кованая (поковки свободной ковки и штамповки).

По способу раскисления при выплавке:

- кипящая (кп),

- спокойная (сп),

- полуспокойная (пс).

По назначению:

- конструкционные,

- инструментальные,

- стали специального назначения.

По химическому составу:

- углеродистые,

- легированные.

По качеству:

- стали обыкновенного качества (в начале марки буквы Ст: Ст 0), (содержание до 0.06% серы и до 0,07% фосфора), (Могут быть только углеродистые и обозначаются только Ст)

- качественные (нет специальных обозначений: 30), (до 0,035% серы и фосфора каждого отдельно) (Могут быть и легированные. Если на конце нет А или –Ш (см. ниже) говорить при расшифровке «качественная»)

- высококачественные (в конце марки буква А: У11А), (до 0.025% серы и фосфора)

- особовысококачественные (в конце марки буква Ш через тире: 30ХГС−Ш). К особовысококачественным сталям относятся стали электрошлакового переплава. (до 0,025% фосфора и до 0,015% серы)

Качество стали определяется количеством вредных примесей.

Вредные примеси:

Фосфор (0,05-0,015 %).

Вызывает хладноломкость - охрупчивание при низких температурах, уменьшая пластичность стали (склонен к ликвации на границах зерен).

Сера (0,04-0,025 %).

Вызывает красноломкость - хрупкость при горячей обработке давлением (причина: сера нерастворима в железе и образует с ним химическое соединение FeS). Сера снижает пластичность и вязкость стали, а также приводит к

Относятся к наиболее вредным примесям, поэтому их содержание регламентируется стандартами. Их основным источником является исходное сырье – чугун.

Кислород.

Азот.

Снижают вязкость и пластичность стали, так как загрязняют ее хрупкими неметаллическими включениями.

Водород.

Вызывает охрупчивание стали и приводит к образованию внутренних трещин – флокенов.

Вывод: все вредные примеси в той или иной степени охрупчивают сталь, снижая прочность.

Полезные примеси (технологические добавки) (обычно не более 1 %):

марганец,

Увеличивает прокаливаемость (возможную глубину закаленного слоя) сталей, уменьшает вредное влияние серы.

кремний,

Упрочняют железо. Марганец и кремний вводят в сталь при раскислении.

хром.