- •ТЕПЛОВЫЕ ЭЛЕКТРОСТАНЦИИ

- •Экономические показатели котла ТПП-210А при сжигании АШ в нестационарных режимах

- •Некоторые особенности диагностики вылета лопаток, расположенных в средней части роторов

- •ГИДРОЭЛЕКТРОСТАНЦИИ

- •Прогнозирование базы годовой выработки энергии ГЭС

- •Микропроцессорная система комплексного управления и контроля гидроагрегатов Чебоксарской ГЭС

- •ЭНЕРГОСИСТЕМЫ И ЭЛЕКТРИЧЕСКИЕ СЕТИ

- •Договорные условия электроснабжения и правила присоединения потребителей к электрическим сетям в части качества электроэнергии

- •Визуальные средства обеспечения надежной работы диспетчерского персонала энергосистем

- •Оценка технологии регистрации и обработки информации

- •Математическое моделирование цифровой обработки осциллограмм токов и напряжений аварийных режимов

- •О проверке кабелей на термическую стойкость

- •Перенапряжения в высокочастотных заградителях

- •Опыт эксплуатации опорных изоляторов

- •ОБОРУДОВАНИЕ СТАНЦИЙ И ПОДСТАНЦИЙ

- •Измеритель потери напряжения во вторичной цепи трансформатора напряжения

- •Критерии оценки правильной работы реле обратной мощности

- •ХРОНИКА

- •60 лет Энергомашиностроительному факультету Московского энергетического института (технического университета)

Выводы

1.Среднегодовой сток рек в многолетнем плане является процессом, состоящим из трех составляющих: детерминированного, компонента, отчасти подчиняющегося известным причинно-следст- венным связям, и случайного.

2.Для выявления детерминированной составляющей многолетние наблюдения в качестве сигналов подвергаются обработке специальным цифровым фильтром.

3.Использование подобной методики позволяет повысить точность прогноза годовой выработки ГЭС, что существенно для планирования бюджета энергокомпаний в условиях рынка энергии.

4.Для прогнозирования месячной энергии ГЭС используется обработка данных на основе корреляционно-регрессионного анализа.

Список литературы

1. Brückner E. Klimaschwankungens. 1700, W.-Olmutz, 1890.

2.Глазачева Л. Циклический характер колебаний стока рек и уровня озер средней Прибалтики. – Тр. Главной геофизической обсерватории им. А. И. Воейкова. Л.: Гидрометиздат, 1976.

3.Barkans J., Bazbauere J. Can the Water Flow in the Daugava be Forecasted? – Energy and Society, Riga, 1999, ¹ 4.

4.Глазачева Л., Федорович Ф. Цикличность и тренды в колебаниях годового стока р. Даугавы. – International Conference on Hydropower, Kaunas, 2001.

5.Barkans J., Zicmane I. The Spectral Analisys of Long Time Water Flow Process in Daugava. – International Scientific Conference, Riga, 2001.

6.Баркан Я., Зицмане И. Реки и солнце. – Наука и жизнь, 2002, ¹ 2.

7.Discharge of selected rivers in the World. Paris: UNESCO press 1969 – 1980.

8.Природа многолетних колебаний речного стока / Под ред. Дружинина И. П. Наука, СО АН СССР, 1976.

9.Hathaway D. H., Wilson R. M., Reichmann E. J. A synthesis of solar cycle prediction techniques. – Journal of geophysical research, 1999, October.

10.Цветков Е. В., Алябышева Т. М., Парфенов Л. Г. Оптимальные режимы гидроэлектростанций в энергетических системах. М: Энергоатомиздат, 1984.

Микропроцессорная система комплексного управления и контроля гидроагрегатов Чебоксарской ГЭС

Кузнецов А. Н., èíæ., Орлов В. Н., êàíä. òåõí. íàóê,

Титов А. М., Шарапов Д. В., Русинов А. М., инженеры

ВЭИ – Чебоксарское научно-производственное приборостроительное предприятие “ЭЛАРА” – Чебоксарская ГЭС

Актуальность разработки микропроцессорной системы комплексного управления и контроля гидроагрегатов (МСУК) определялась необходимостью модернизации на Чебоксарской ГЭС (Че- ГЭС) физически изношенной существующей системы управления гидроагрегатами, в состав которой входят:

электрогидравлический регулятор скорости вращения турбины (ЭГР);

автоматика пуска-останова гидроагрегата; гидромеханические защиты гидроагрегата; автоматика управления вспомогательным обо-

рудованием.

В работе по созданию МСУК для ЧеГЭС принимали участие: ВЭИ (разработка технических средств, технологического и общесистемного программного обеспечения), ОАО ЧНППП “ЭЛАРА” (разработка конструкторской документации, изготовление и поставка микропроцессорных

устройств) и АО “Фирма ОРГРЭС” (разработка технологических алгоритмов и специальной аппаратуры).

ЧеГЭС осуществляла проектные работы по привязке системы к объекту управления, конструирование кроссового шкафа, выполнение работ по демонтажу существующих панелей и монтажу новых устройств, подбор, установку и настройку преобразователей (датчиков) электрических и неэлектрических параметров.

Исходными данными для разработки явилась предложенная ЧеГЭС концепция реконструкции систем управления гидроагрегатами и создания двухуровневой, распределенной АСУ ТП ЧеГЭС.

Согласно этой концепции развитие АСУ ТП ГЭС должно строиться на базе создаваемой МСУК, при этом замена существующих систем управления должна производиться в несколько этапов.

2003, ¹ 9 |

21 |

|

|

|

|

Начальник |

||||||||

|

|

|

|

|||||||||

|

|

|

|

|||||||||

|

|

|

|

|||||||||

ËÊÑ Bitbus |

|

ÄÓÊ |

|

|||||||||

|

|

смены |

|

|

||||||||

|

|

|

|

|

||||||||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

ÊÓÀ1 |

ÊÓÀ2 |

ÑÎÈ |

ÀÐ× |

ÀÐ× |

ÑÎÈ |

ÒÀ |

ÒÀ |

|

Местные органы управления и индикации

( кросс-панель)

ÌÓÊ Дежурный машинист

Персонал ЭТЛ

Гидроагрегат |

Гидроагрегат |

Традиционные средства |

|

||

À1 |

À2 |

управления и индикации |

|

4 " " " " ; " < * @ #A4

На первом этапе осуществляется замена устройств автоматики на двух гидроагрегатах, работающих в паре на один выключатель 13,8 кВ (“жесткий” блок). При этом полной замене подлежат панели, содержащие автоматику пуска-оста- нова гидроагрегатов, гидромеханические защиты, автоматику турбины, автоматику маслонапорной установки и регулятор скорости вращения “Ритм-1”. Для контроля за работой вновь введенных устройств в помещении начальника смены машзала должна устанавливаться инженерная станция на базе IBM-совместимой персональной ЭВМ (ПЭВМ).

На втором и последующих этапах выполняется замена устройств автоматики на всех остальных агрегатах ГЭС, разрабатываются и устанавливаются микропроцессорные системы контроля и диагностики гидроагрегатов, блочных трансформаторов, автотрансформаторов и реакторов на подстанции 500/220 кВ и другие технологические подсистемы АСУ ТП, а также получает развитие система передачи данных. На станционном уровне [центральный пульт управления (ЦПУ), помещения административно-технического и эксплуатационного персонала] устанавливаются операторские и архивные станции на базе ПЭВМ. Вновь

создаваемые подсистемы АСУ ТП интегрируются

âсуществующую на станции АСУ ТП.

Ñцелью реализации предложенной концепции

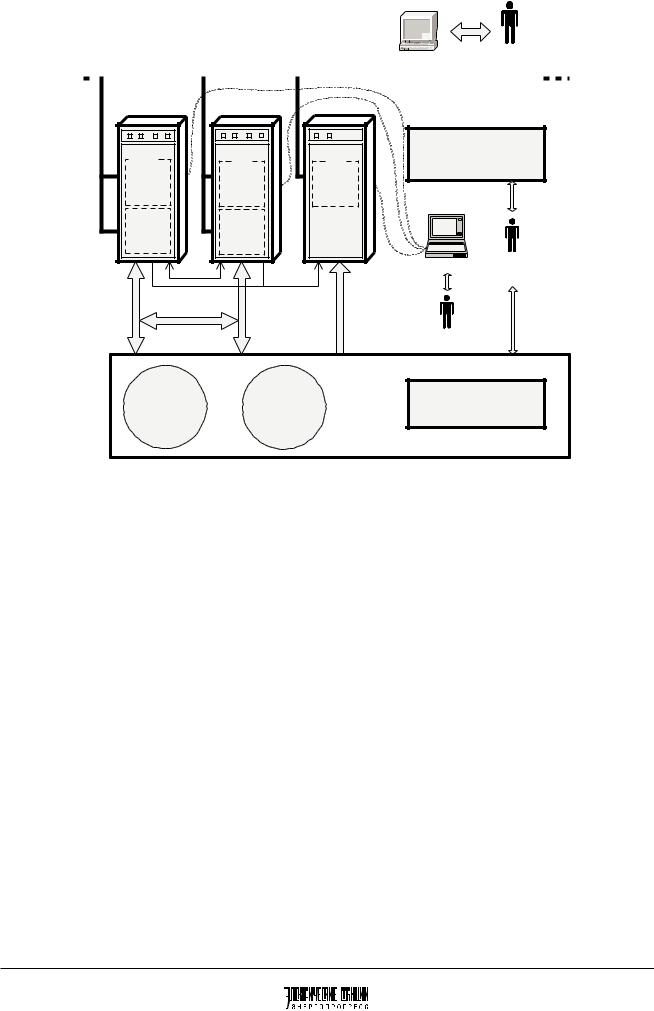

âВЭИ разработана типовая микропроцессорная система комплексного управления и контроля гидроагрегатами для двух гидроагрегатов “жесткого” блока, которая имеет двухуровневую иерархиче- скую структуру (рисунок).

На нижнем агрегатном уровне располагаются: подсистема комплексного управления первым

гидроагрегатом (А1) “жесткого” блока (КУА1); подсистема комплексного управления вторым

гидроагрегатом (А2) “жесткого” блока (КУА2); подсистема сбора и обработки информации от

оборудования “жесткого” блока (СОИ); местные органы управления и индикации “же-

сткого” блока (МОУИ); подсистема местного оперативного управления

и контроля гидроагрегатов “жесткого” блока (МУК).

На верхнем общеагрегатном уровне располагается подсистема дистанционного оперативного управления и контроля гидроагрегатов (ДУК).

Технические средства подсистем КУА1, КУА2, СОИ, МУК и МОУИ предназначены для замены

22 |

2003, ¹ 9 |

на агрегатном щите управления “жесткого” блока существующих панелей гидроавтоматики и ЭГР.

Подсистема комплексного управления гидроагрегатом КУА1 (КУА2) должна обеспечить реализацию технологических функций существующей системы автоматики и регулирования гидроагрегата А1 (А2). Функционально подсистема КУА состоит из двух подсистем: технологической автоматики (ТА) и автоматического регулирования частоты вращения турбины (АРЧ).

Подсистема ТА реализует следующие технологические функции:

выполнение операций по пуску, нормальному и аварийному остановам гидроагрегата с учетом переходных режимов и принятой технологии управления;

непрерывный контроль за состоянием гидромеханической части гидроагрегата и формирование команд на его автоматический останов при возникновении режимов и неисправностей, угрожающих повреждением оборудования;

управление тремя насосами маслонапорной установки по специальному алгоритму равномерной наработки насосов с возможностью перехода на ручное управление по месту;

поддержание нормального уровня масла в лекажном баке путем управления соответствующим насосом;

управление двумя дренажными насосами для удаления протечек воды с крышки турбины;

контроль системы уплотнения вала турбины; контроль системы смазки подшипника турби-

ны; контроль положения стопоров сервомоторов

направляющего аппарата; контроль сдвига фрикционов (целостности

срезных пальцев) лопаток направляющего аппарата.

Подсистема АРЧ выполняет функции регулирования частоты и активной мощности гидроагрегата с помощью гидромеханической колонки регулятора типа ЭГРК-200-6, а также функции управления открытием направляющего аппарата турбины в переходных режимах (пуск, останов, сброс нагрузки).

Подсистема АРЧ реализует следующие технологические функции:

управление открытием регулирующих органов турбины в переходных режимах работы гидроагрегата при пуске, останове и сбросе нагрузки;

автоматическая подгонка с заданным скольжением частоты вращения гидроагрегата на холостом ходу в соответствии с заданной уставкой частоты;

астатическое и со статизмом регулирование ча- стоты в энергосистеме при работе агрегата под нагрузкой;

регулирование мощности гидроагрегата от нуля до максимальной;

автоматическое ограничение максимальной мощности в соответствии с линией ограничения максимальной мощности на эксплуатационной характеристике гидроагрегата или в соответствии с установленным вручную индивидуальным технологическим ограничением;

возможность задания уставки мощности как от индивидуальных устройств управления, так и от устройства группового регулирования мощности ГЭС;

поддержание оптимальной комбинаторной зависимости для поворотно-лопастных турбин.

Подсистема сбора и обработки информации СОИ предназначена для сбора и предварительной обработки аналоговой и дискретной информации от оборудования “жесткого” блока, необходимой персоналу ГЭС для контроля за ходом протекания технологического процесса. К такой информации относятся: электрические параметры гидроагрегата; дискретные сигналы от панелей сигнализации агрегатного щита управления (АЩУ); положения коммутационной аппаратуры, измерительных дат- чиков вибрации, уровней, давления, расхода, электрических параметров и др.

Местные органы управления и индикации “жесткого” блока содержат ту часть органов управления и индикации на существующих панелях гидроавтоматики “жесткого” блока, которая после замены старых панелей на микропроцессорные устройства останется на АЩУ в традиционном исполнении. К таким органам относятся показывающие приборы (частота вращения гидроагрегатов), ключи и тумблеры (“МИЧ – МИМ”, “Автоподгонка”, режим насосов маслонаполненной установки “прерывистый – непрерывный” и др.), а также оперативные накладки. Размещаются МОУИ в специально смонтированной панели.

Все остальные органы управления, показывающие приборы и лампы индикации, расположенные на заменяемом оборудовании, по своим функциям заменяются техническими средствами подсистем ДУК и МУК.

Кроме МОУИ для проведения операций пускаостанова агрегатов с АЩУ и контроля за работой агрегатного оборудования в распоряжении начальника смены машзала и дежурного машиниста остаются традиционные средства управления и индикации. Они являются внешними по отношению к разрабатываемой системе.

Подсистема ДУК выполнена на базе IBM-со- вместимой ПЭВМ и располагается в помещении начальника смены машзала. Она призвана обеспе- чить реализацию со стороны дежурного персонала машзала функций дистанционного контроля и управления за ходом протекания технологического процесса в контролируемом оборудовании в нормальных и аварийных режимах и при проведении операций пуска и останова гидроагрегатов.

2003, ¹ 9 |

23 |

Программное обеспечение (ПО) подсистемы ДУК базируется на программных продуктах графической SCADA-системы Trace Mode фирмы AdAstra (Москва).

Подсистема МУК выполнена на базе переносной (портативной) ПЭВМ и может использоваться оперативным или эксплуатационным персоналом для временного подключения на АЩУ к подсистемам КУА1, КУА2 и СОИ. Функциональные возможности МУК в части оперативного управления

èвизуального контроля за работой подсистем соответствуют подсистеме ДУК. Дополнительно МУК поддерживает функции тестового контроля

èпроверки аппаратных и программных средств микропроцессорных устройств.

Для реализации функций связанного управления гидроагрегатами “жесткого” блока связь между подсистемами КУА1 и КУА2 осуществляется передачей друг другу аналоговых и дискретных сигналов.

Обмен информацией ДУК с подсистемами КУА1, КУА2 и СОИ осуществляется средствами локальной контроллерной сети (ЛКС) Bitbus в последовательном коде.

Информация о состоянии (неисправность/отказ) микропроцессорных устройств, реализующих функции подсистем КУА1, КУА2 и СОИ, выводится на панели сигнализации АЩУ.

При разработке подсистемы ДУК учитывалась возможность ее дальнейшего развития в части взаимодействия с аналогичными подсистемами СОИ и КУА для других гидроагрегатов ЧеГЭС.

Подсистемы СОИ, КУА1 и КУА2 выполнены на базе микропроцессорных средств автоматизации энергетических комплексов (МС АЭК) разработки ВЭИ и производства ОАО ЧНППП “ЭЛАРА”.

Конструктивно АРЧ, ТА, СОИ представляют собой идентичные устройства, выполненные на основе базового комплекта технических средств (БКТС) из состава МС АЭК. Различие заключается в составе модулей, необходимых для реализации функций конкретного устройства.

Âсостав БКТС входят две кассеты для установки модулей, модули вычислителя, связи с объектом (УСО), системного контроля и сетевых средств, жгуты связи, клеммные блоки. Монтаж БКТС выполняется в шкафу ЕВРОМЕХАНИКА с

габаритными размерами 600 800 2060 мм. В одном шкафу могут быть одновременно размещены два БКТС.

В состав шкафа входят блоки шкафной индикации, система бесперебойного питания, кабельные каналы и клеммные блоки. Применены конструктивные элементы ведущих мировых фирм – производителей электротехнической продукции (WAGO, HARTING и др.).

Основные технические характеристики БКТС представлены далее.

Вычислитель: |

|

|

процессор, тип |

INTEL 86 |

|

ОЗУ, кбайт |

Äî 512 |

|

ПЗУ, кбайт |

Äî 512 |

|

FLASH, кбайт, не менее |

64 |

|

контроль по четности памяти, обра- |

Åñòü |

|

щения к магистрали, тайм-аут |

||

|

||

сигналы последовательной связи с |

6 |

|

гальванической развязкой до 500 В |

||

|

||

Устройства связи с объектом: |

|

|

входные аналоговые сигналы |

|

|

–5/0/+5 мA с гальванической развяз- |

32 |

|

êîé äî 500 Â |

|

входные дискретные сигналы с галь- |

128 |

|

ванической развязкой до 1000 В |

||

|

выходные релейные сигналы постоянного напряжения 220 В с гальванической развязкой до 1500 В:

80 ìÀ |

80 |

|

7 A |

10 |

|

Контроллерная сеть Bitbus: |

|

|

скорость передачи, кбит/с |

375 |

|

длина одного сегмента (витая пара) |

Äî 300 |

|

ïðè 375 êáèò/ñ, ì |

||

|

||

число сегментов при 375 кбит/с |

Äî 4 |

|

число узлов: |

|

|

в сегменте |

Äî 28 |

|

â ñåòè |

Äî 250 |

|

Система питания шкафа: |

|

|

основной источник, В |

220/ 3 380 |

|

резервный источник, В |

= 220 |

|

установленная мощность блока вход- |

500 |

|

ных напряжений (БВН), Вт |

||

|

||

Источник питания в кассете: |

|

|

установленная мощность, Вт |

80 |

|

выходные напряжения, В |

+5, +15, –15, +24 |

|

Условия эксплуатации: |

|

|

вид климатического исполнения и |

ÓÕË 4.2 |

|

категория размещения |

||

|

||

в части воздействия механических |

Ì6 |

|

факторов, группа |

||

|

||

в части помехозащищенности |

ÌÝÊ 255 |

|

степень защиты и безопасности |

IÐ30 |

|

|

|

Дополнительно к техническим средствам, входящим в состав МС АЭК, для обеспечения требуемых функций по связи устройств с объектом и местным пультом управления разработано специализированное оборудование:

измеритель частоты вращения гидроагрегата в полном диапазоне изменения частоты;

блок управления регулятором клина комбинатора по напору;

модуль формирования сигнала управления катушкой электрогидравлического преобразователя и определения положения направляющего аппарата;

24 |

2003, ¹ 9 |

коммутатор последовательных каналов связи для организации местного пульта управления и контроля на агрегатном уровне.

Надежность разработанных технических средств достигается:

использованием технических средств, обеспе- чивающих наименьшие значения интенсивности отказов при высокой степени интеграции модулей;

выбором структуры устройств; составом и количеством ЗИП; удобством эксплуатации и ремонта;

соблюдением технологии, режимов испытаний, контроля дефектности на этапе производства; соблюдением требований условий эксплуатации, контроля технического состояния, порядка

обслуживания и ремонта на этапе эксплуатации. Средства контроля устройств обеспечивают

диагностику и индикацию неисправностей до элемента замены. Для контроля использованы дополнительные каналы ввода/вывода и специальные модули контроля. Объем аппаратуры и связей, реализующих систему контроля, не превышает 15% общего объема аппаратуры устройства.

Обеспечение надежности неконтролируемых элементов осуществляется за счет частичного дублирования этих цепей и периодических проверок эксплуатационным персоналом.

Возникновение неисправностей или пропадание питания приводит к снятию выходных аналоговых сигналов и переводу контактов выходных сигналов управления и сигнализации в их нормальное положение (нормально замкнутое или нормально разомкнутое).

Структурно система обеспечения надежности (СОН) состоит из:

средств выявления отказов (индикаторы отказов), контролирующих элементы или группы однотипных элементов устройства;

блока управления сигнализацией, который управляет внешней сигнализацией и сигнализацией в шкафу;

внешней сигнализации, которая выдает контактные сигналы на устройства сигнализации и верхнюю панель шкафа и информацию в цифровом виде по каналам связи другим устройствам.

Индикаторы отказов определяют катастрофи- ческие отказы элементов и реализуются програм- мно-аппаратными средствами, контролируя следующие части устройства:

вычислитель; группы входных дискретных сигналов;

группы входных аналоговых сигналов; средства СОН; установку необходимых модулей кассет.

Вычислитель выполняет самоконтроль заложенными аппаратными и программными средствами, проверяя отдельные составляющие.

Входные дискретные сигналы контролируются кратковременной подачей на входы устройства

специальных тестовых сигналов, источником которых являются модули реле, входящие в состав устройства. Схема контроля организована таким образом, что при проверках полностью контролируются тракты входных дискретных сигналов, включая клеммник шкафа. Контроль выполняется под управлением ПО.

Выходные дискретные сигналы имеют дублированные контакты, по которым и осуществляется контроль срабатывания выходного реле.

Входные аналоговые сигналы, как и дискретные, контролируются путем кратковременной подачи на входы устройства специальных тестовых сигналов.

Контроль стыковки модулей выполняется аппаратно. При установке всех используемых модулей в кассеты формируется контрольная цепь. Выход из сочленения с кассетой любого модуля приводит к выдаче сигнализации о неисправности устройства.

Программное обеспечение включает в себя системное, технологическое и дистанционное.

Системное ПО:

диспетчер реального времени; управление режимами, системный контроль и

диагностика аппаратных средств; ввод, контроль и обработка входных аналого-

вых и дискретных сигналов; формирование и контроль выходных контакт-

ных и аналоговых сигналов; тестовое и сервисное ПО; сетевое ПО.

Технологическое ПО:

ПО для реализации функций АРЧ, ТА, СОИ с учетом возможности управления “жестким” блоком из двух гидроагрегатов.

ПО дистанционного и местного пультов управления и контроля:

отображение текущего состояния и режима работы основного и вспомогательного оборудования, а также схемы электрических соединений ГЭС в целом и отдельных элементов схемы;

контроль за проведением пуска и останова гидроагрегата;

контроль значений технологических параметров;

протокол событий; архивирование и документирование информа-

ции; оперативное изменение параметров настройки

устройств управления; автоматический контроль за работой и диагно-

стика отдельных устройств и системы в целом; тестовый контроль программно-аппаратных

средств устройств управления при проведении регламентных и пусконаладочных работ (только на агрегатном уровне).

На базе разработанной МСУК на ОАО ЧНППП “ЭЛАРА” (г. Чебоксары) организовано серийное

2003, ¹ 9 |

25 |

изготовление микропроцессорной системы комп- |

луатации гидроагрегатов. Руководство и техниче- |

||

лексного управления и контроля гидроагрегатов |

ский персонал ЧеГЭС признали опытно-промыш- |

||

“Волна”, которая может использоваться не только |

ленную эксплуатацию МСУК “Волна” на гидроаг- |

||

на Чебоксарской, но и на других ГЭС. |

|

регатах ¹ 3 и 4 успешно завершенной и, учитывая |

|

С момента своего образования в 1970 г. ОАО |

положительный опыт эксплуатации системы, ре- |

||

ЧНППП “ЭЛАРА” известно как одно из ведущих |

шили продолжить дальнейшую замену действую- |

||

российских предприятий – производителей раз- |

щего оборудования по управлению гидроагрегата- |

||

личной электронной техники. Если раньше это |

ми на комплекс “Волна”. |

||

было в основном оборудование для ВПК, то с |

|

|

|

1996 г. предприятие все активнее работает на рын- |

Выводы |

|

|

ке гражданской продукции, осваивая все новые и |

|

|

|

новые направления деятельности. |

1. Разработана, изготовлена, внедрена и успеш- |

||

Изготовленная на ОАО “ЧНППП ЭЛАРА” |

но прошла годовую опытно-промышленную эксп- |

||

МСУК “Волна” введена в опытно-промышленную |

луатацию микропроцессорная система комплекс- |

||

эксплуатацию на гидроагрегатах ¹ 3 и 4 Чебок- |

ного управления и контроля гидроагрегатов “Вол- |

||

сарской ГЭС в январе 2002 г. |

на” на Чебоксарской ГЭС. |

||

Благодаря использованию новой системы поч- |

2. Организовано серийное изготовление МСУК |

||

ти вдвое уменьшилось время пуска гидроагрегатов |

“Волна” на ОАО ЧНППП “ЭЛАРА”. |

||

(до 40 – 50 с вместо 1,5 – 2 мин), а также решена |

3. МСУК “Волна” является гибкой системой и |

||

проблема пуска гидроагрегатов при больших коле- |

может быть использована как базовая при созда- |

||

баниях действующего напора (от 5,5 до 14 м) без |

нии микропроцессорных систем комплексного |

||

перестройки характеристик регулятора скорости |

управления гидроагрегатов, а также при построе- |

||

турбины. Значительно повысилось удобство эксп- |

нии интегрированных АСУ ТП различных ГЭС. |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

26 |

2003, ¹ 9 |