- •Содержание

- •Введение

- •2.10. Редуктор мундштучной стержневой машины

- •Нормирование точности гладких соединений

- •Подбор посадки методом подобия

- •Карта исходных данных по d1

- •Определение типа посадки

- •Определение предельных отклонений сопрягаемых деталей

- •Определение предельных размеров отверстия и вала

- •Расчет характеристик посадки

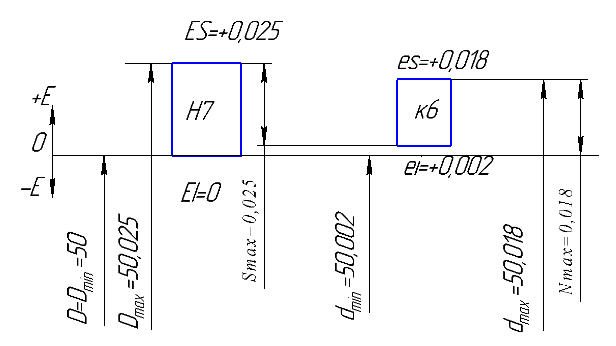

- •Построить схему расположения полей допусков

- •Назначение шероховатости и допуска формы поверхностей

- •Подбор посадки методом подобия для диаметра d2

- •Карта исходных данных по d2

- •Выбор системы посадки

- •Определение типа посадки

- •Определение предельных отклонений сопрягаемых деталей

- •Определение предельных размеров отверстия и вала

- •Расчет характеристик посадки

- •Назначение шероховатости и допуска формы поверхностей

- •Назначение посадки расчетным методом

- •Карта исходных данных по d3

- •Выбор системы посадки

- •Расчет относительной точности посадки и определение квалитета точности

- •Определение предельных отклонений сопрягаемых деталей

- •Расчет характеристик посадки

- •Назначение шероховатости и допусков формы поверхностей

- •Нормирование точности, размеров и посадок подшипника качения

- •Карта исходных данных для подшипников качения

- •Расшифровать условное обозначение подшипника

- •Определение вида нагружения колец подшипника

- •Назначение посадок и полей допусков

- •Нормирование точности посадочных поверхностей

- •Нормирование точности типовых соединений

- •Нормирование точности шпоночных соединений

- •Карта исходных данных шпоночного соединения

- •Определение размеров соединения с призматической шпонкой

- •Назначение посадки для заданного диметра

- •Выбор посадок шпонки в пазы валы и втулки

- •Расчет допусков взаимного расположения шпоночного паза

- •Нормирование точности шлицевых соединений

- •Карта исходных данных шлицевого соединения

- •Определение параметров шлицевого соединения.

- •Выбор вида центрирования, назначение посадок.

- •3.3 Нормирование точности метрической резьбы

- •Карта исходных данных для метрической резьбы

- •Назначить степень точности и поля допусков на детали резьбового соединения

- •Поля допусков и значения отклонений метрической резьбы м16×1

- •Рассчитать приведённый средний диаметр резьбы болта и сделать заключение о годности резьбы

- •Нормирование точности цилиндрических прямозубых зубчатых передач

- •Карта исходных данных

- •Определить геометрические характеристики зубчатого колеса

- •Определение степени точности зубчатой передачи

- •Определить исполнительный размер длины общей нормали

- •Определить требования к базовым поверхностям зубчатого колеса

- •Выбираем контрольный комплекс зубчатого колеса

- •Контрольный комплекс для зубчатого колеса 7–6–6–b гост 1643

- •Выбор универсальных средств измерения

- •Карта исходных данных по выбору средств измерения

- •Выбрать универсальное средство измерения для цехового контроля

- •Определить значения параметров разбраковки

- •Выполнить расчет производственного допуска

- •Выбор средств измерения для арбитражной перепроверки

- •Список литературы Основная

- •Дополнительная

Подбор посадки методом подобия для диаметра d2

Таблица 1.1.2

Карта исходных данных по d2

Наименования исходных данных |

Значения исходных данных |

Номинальный размер соединения и его значение |

D2=50 мм |

Название деталей, входящих в соединение |

Вал 18 и зубчатое колесо 19 |

Требования, предъявляемые к работе соединения (из описания к рисунку) |

Зубчатое колесо соединено с валом шпонкой по D12 в посадке преобладает натяг |

Выбор системы посадки

В соединение входит вал 18 (вал) и зубчатое колесо 19 (отверстие). Так как внутренние поверхности более сложны в обработке, то выбираем систему отверстия СН с основным отверстием в корпусе.

Определение типа посадки

Тип посадки определяем методом подобия. При соединении колеса с валим с помощью шпонки, когда колесо от продольного смещения зубчатое колесо 4 закреплено втулками, применяются переходные посадки с преобладающим натягом.

В соответствии с табл.1.6 для данного соединения используют переходную посадку H7/к6. Эта посадка относится к напряженным, имеет примерно одинаковые зазоры и натяги, и применяется при необходимости облегчить сборку.

Определение предельных отклонений сопрягаемых деталей

По табл.1.1 и 1.2 выбираем допуски для вала и отверстия.

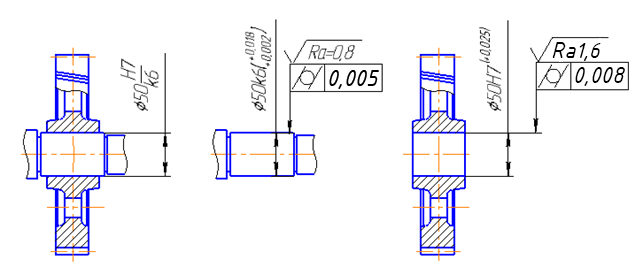

Для отверстия: D1=50H7; TD=0,025 мм; EI=0, ES=0,025 мм, D1=50H7+0,025.

Для

вала: d1=50к6; Td

=0,016 ei=+0,002 мм, es=+0,018

мм;

.

.

Назначена

посадка

.

.

Определение предельных размеров отверстия и вала

Предельные размеры отверстия: Dmax=D+ES=50+0,025=50,025 мм,

Dmin=D-EI=50-0=50,0 мм,

Dm=Dmin+TD/2=50+0,025/2=50,0125 мм.

Предельные размеры вала: dmax=d+es=50+0,018=50,018 мм,

dmin=d-ei=50+0,002=50,002 мм,

dm=dmin+Td/2=50,002+0,016/2=50,010 мм.

Расчет характеристик посадки

Определение величины зазоров (натягов) производим по формулам.

Максимальный зазор: Smax=Dmax-dmin=50,025 -50,002 =0,023 мм.

Минимальный зазор Smin=Dmin-dmax=50,0 -50,018 =-0,018 мм.

Максимальный натяг: Nmax=dmax-Dmin=50,018 -50,0=0,018 мм.

Минимальный натяг: Nmin=dmin-Dmax=50,002 -50,025 =-0,023 мм.

Средневероятный зазор: Sm=(Smax-Nmax)/2=(0,023-0,018)/2=0,0025 мм

или Sm=Dm-dm=50,0125 -50,010 =0,0025 мм.

Минимальный зазор равен максимальному натягу с обратным знаком.

Определяем допуск посадки

TSN=TD+Td=0,025 +0,016 =0,041 мм,

TSN=Smax+Nmax=0,023 +0,018 =0,041 мм.

Рис.

1.1.3 Схема расположения полей допусков

вала и отверстия посадки по D2

.

.

Назначение шероховатости и допуска формы поверхностей

Значение шероховатости поверхностей сопрягаемых деталей определяем методом подобия. Для соответствующих квалитетов при нормальном уровне относительной геометрической точности (А) шероховатости назначаем по табл.2.3 и 2.4:

— для отверстия 7-го квалитета Ø50: допуск радиального биения принимается по 6 степени точности (табл.2.4) Ra =1,6 мкм (табл.2.5);

— для вала 6-го квалитета допуск радиального биения принимается по 5 степени точности шероховатость поверхности составляет Ra =0,8 мкм.

Допуск формы поверхности − цилиндричности (круглости и допуск профиля продольного сечения) назначаем по табл.2.9:

— для отверстия диаметром 50H7 рекомендуется 6-я степень, при относительной геометрической точности, а допуск формы имеет значение: Tф=8 мкм,

— для вала Ø50к6 требуется 5-я степень, при относительной геометрической точности, а допуск формы имеет значение − Tф =5 мкм.

Рис 1.1.4 Эскиз соединения зубчатого колеса с валом