- •Содержание

- •Введение

- •2.10. Редуктор мундштучной стержневой машины

- •Нормирование точности гладких соединений

- •Подбор посадки методом подобия

- •Карта исходных данных по d1

- •Определение типа посадки

- •Определение предельных отклонений сопрягаемых деталей

- •Определение предельных размеров отверстия и вала

- •Расчет характеристик посадки

- •Построить схему расположения полей допусков

- •Назначение шероховатости и допуска формы поверхностей

- •Подбор посадки методом подобия для диаметра d2

- •Карта исходных данных по d2

- •Выбор системы посадки

- •Определение типа посадки

- •Определение предельных отклонений сопрягаемых деталей

- •Определение предельных размеров отверстия и вала

- •Расчет характеристик посадки

- •Назначение шероховатости и допуска формы поверхностей

- •Назначение посадки расчетным методом

- •Карта исходных данных по d3

- •Выбор системы посадки

- •Расчет относительной точности посадки и определение квалитета точности

- •Определение предельных отклонений сопрягаемых деталей

- •Расчет характеристик посадки

- •Назначение шероховатости и допусков формы поверхностей

- •Нормирование точности, размеров и посадок подшипника качения

- •Карта исходных данных для подшипников качения

- •Расшифровать условное обозначение подшипника

- •Определение вида нагружения колец подшипника

- •Назначение посадок и полей допусков

- •Нормирование точности посадочных поверхностей

- •Нормирование точности типовых соединений

- •Нормирование точности шпоночных соединений

- •Карта исходных данных шпоночного соединения

- •Определение размеров соединения с призматической шпонкой

- •Назначение посадки для заданного диметра

- •Выбор посадок шпонки в пазы валы и втулки

- •Расчет допусков взаимного расположения шпоночного паза

- •Нормирование точности шлицевых соединений

- •Карта исходных данных шлицевого соединения

- •Определение параметров шлицевого соединения.

- •Выбор вида центрирования, назначение посадок.

- •3.3 Нормирование точности метрической резьбы

- •Карта исходных данных для метрической резьбы

- •Назначить степень точности и поля допусков на детали резьбового соединения

- •Поля допусков и значения отклонений метрической резьбы м16×1

- •Рассчитать приведённый средний диаметр резьбы болта и сделать заключение о годности резьбы

- •Нормирование точности цилиндрических прямозубых зубчатых передач

- •Карта исходных данных

- •Определить геометрические характеристики зубчатого колеса

- •Определение степени точности зубчатой передачи

- •Определить исполнительный размер длины общей нормали

- •Определить требования к базовым поверхностям зубчатого колеса

- •Выбираем контрольный комплекс зубчатого колеса

- •Контрольный комплекс для зубчатого колеса 7–6–6–b гост 1643

- •Выбор универсальных средств измерения

- •Карта исходных данных по выбору средств измерения

- •Выбрать универсальное средство измерения для цехового контроля

- •Определить значения параметров разбраковки

- •Выполнить расчет производственного допуска

- •Выбор средств измерения для арбитражной перепроверки

- •Список литературы Основная

- •Дополнительная

Назначение посадки расчетным методом

Таблица 1.2.1

Карта исходных данных по d3

Наименования исходных данных |

Значения исходных данных |

Номинальный размер соединения и его значение |

D3=80 мм |

Название деталей, входящих в соединение |

Вал 11, втулка 10 |

Заданные характеристики для расчетного метода назначения посадок, мкм: Smax; Smin |

Smax=88 мкм Smin=10 мкм |

Выбор системы посадки

В корпусе 8 между подшипниками установлена втулка по D3 с зазором, величина которого оговорена заданием.

Так как внутренние поверхности более сложны в обработке и измерении, выбираем систему отверстия СН.

Расчет относительной точности посадки и определение квалитета точности

Определяем допуск посадки: TS=Smax-Smin=88-10=78 мкм.

По номинальному размеру Ø80 находим единицу допуска [1, табл.1.1]:

і=1.9

Средняя точность по числу единиц допуска посадки:

as =TS/i=78/1.9 =41,1 мкм.

Так как as=aD+ad, то принимаем ad =16 мкм что соответствует точности 7 квалитета, тогда aD=as-ad=41,1-16=25,1 мкм, что соответствует точности 8 квалитета aD =25 мкм.

Определение предельных отклонений сопрягаемых деталей

Принята система отверстия, следовательно, отверстие во втулке будет выполнено по посадке Ø80Н8+0,046.

Для посадки с натягом Nmax =es–EI; Nmin=ei – ES.

Для отверстия, выполненного по Н8 EI=0, верхнее отклонение по модулю для вала равно минимальному зазору

es=Sinx+EI=10-0=10 мкм,

что соответствует основному отклонению - g [1, табл.1.2]

,

следовательно, вал имеет поле допуска

,

следовательно, вал имеет поле допуска

Нижнее отклонение вала определим по формуле:

Посадка

будет иметь вид:

Расчет характеристик посадки

Предельные размеры отверстия:

мм;

мм;

мм;

мм;

мм.

мм.

Предельные размеры вала:

мм;

мм;

мм;

мм;

мм.

мм.

Максимальный зазор:

мм.

мм.

Минимальный зазор:

мм.

мм.

Средний зазор:

мм.

мм.

Расчетный допуск посадки

мм.

мм.

мм.

мм.

Проверка правильности расчета посадки производится путем сравнения табличных (стандартных) значений предельных натягов с заданными:

,

,

.

.

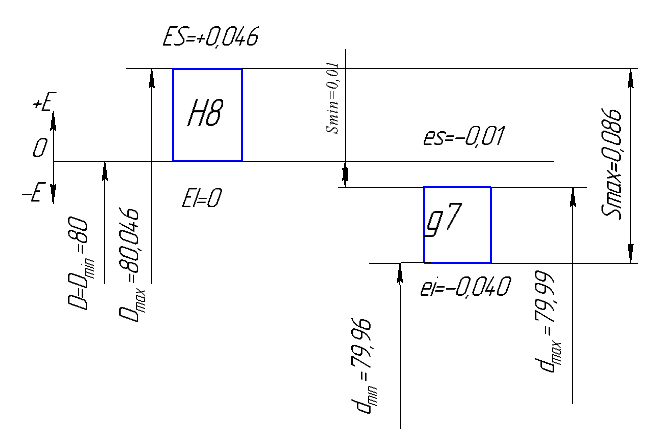

Схема расположения полей допусков посадки по диаметру D3=80 мм представлена на рис 1.2.1.

Рис.

1.2.1 Схема расположения полей допусков

вала и отверстия посадки D3

.

.

Назначение шероховатости и допусков формы поверхностей

Технические требования на рабочие чертежи деталей определяем расчетным методом для нормального уровня относительной геометрической точности (А). При установлении соотношения между допуском размера и допуском формы для цилиндрических деталей принят диаметр рассматриваемой поверхности. Для цилиндрических деталей допуск формы задан в радиусном выражении, поэтому наибольшая погрешность формы принята равной 50 % от допуска на диаметр.

Расчет допусков формы и шероховатости поверхности производится с учетом коэффициентов соотношения допусков размеров к допускам шероховатости и формы поверхностей: формы Кф=0,3 и шероховатости Кr=0,05. по следующим зависимостям: Тф = Kф Т; Ra = Кr Т.

Для отверстия допуск размера TD=46 мкм.

Тогда значение шероховатости поверхности будет равно

Ra= Кr × Td=0,05×46=2,3 мкм.

принимаем для отверстия: Ra=2.5 мкм по табл. 2.2.

Для вала допуск на размер равен 30 мкм, значение шероховатости равно

Ra = Kr × Td =0,05×30 =1,5 мкм,

принимаем для вала: Ra =1,6 мкм по табл. 2.2.

Расчет допуска формы (допуска цилиндричности)

Tф =Кф × Тd=0,3×0,03 = 0,009 мм,

округляем до Tф = 10 мкм (табл.2.9).

Рис. 1.2.1 Эскиз соединения втулки и вала.