- •Санкт-Петербург

- •Введение

- •Основные понятия и определения процесса упаковывания

- •1.1. Общие понятия [1]

- •1.2. Виды и типы тары и упаковки

- •1.3. Параметры и характеристики тары и упаковки

- •1.4. Маркировка

- •1.5. Укупорочные средства

- •1.6. Вспомогательные упаковочные средства

- •2. Виды упаковочных материалов

- •2.1. Упаковочные материалы на основе целлюлозы

- •2.1.2. Целлофан

- •2.1.2. Эфиры целлюлозы

- •2.1.3. Бумага и картон

- •2.2. Стеклообразующие материалы

- •2.2.1. Химия стекла

- •2.2.2. Цвет стекла

- •2.2.3. Механические свойства стекла

- •2.3. Металлы

- •2.3.1. Сталь

- •2.3.2. Алюминий

- •2.3.3. Сплавы

- •2.4. Характеристика основных полимеров, используемых в производстве тары и упаковки

- •2.4.1. Полиэтилен

- •2.4.2. Полипропилен

- •2.4.3. Виниловые полимеры и его сополимеры

- •2.4.5. Полиэтилентерефталат

- •2.4.6. Полиамиды

- •2.4.7. Полистирол и его сополимеры

- •2.4.8. Поликарбонат (пк)

- •2.5. Комбинированные и многослойные материалы

- •3. Основные функции упаковки

- •4. Требования к упаковке

- •5. Способы производства тары и упаковки

- •5.1. Производство мягкой тары и упаковки

- •5.1.1. Пакеты

- •5.1.2. Сумки

- •5.1.3. Мешки

- •5.2. Полужесткая тара и упаковка

- •5.2.1. Коробки

- •Группа а

- •5.2.3. Тубы

- •5.2.4. Стаканы и банки

- •5.3. Производство жесткой тары и упаковки

- •5.3.1. Ящики деревянные и фанерные

- •5.3.2. Жесткая картонная тара

- •5.3.3. Ящики пластмассовые

- •5.3.4. Металлические банки

- •5.3.5. Стеклянная тара

- •14. Химические составы тарных промышленных стекол

- •5.3.6. Полимерные бутылки

- •6. Методы упаковывания

- •6.1. Упаковывание жидкой и пастообразной продукции

- •6.2. Упаковывание сыпучей продукции

- •6.3. Специальные методы упаковывания

- •6.3.1. Упаковывание в вакууме

- •6.3.2. Упаковывание в газовой среде

- •6.3.3. Асептическое упаковывание

- •6.3.4. Упаковывание в термоусадочную и растягивающуюся пленки

- •7. Сварка пластмасс

- •7.1. Основные методы сварки

- •8. Укупоривание.

- •9. Этикетирование и маркировка.

- •2.1. Экомаркирорка

- •10. Групповая и транспортная упаковка.

- •11. Поддонный и бесподдонный способы.

- •12. Контроль качества.

2.1.3. Бумага и картон

Упаковка на основе бумаги и картона (в России принято называть ее «картонно-бумажная упаковка») занимает доминирующее положение среди всех видов упаковки как по тоннажу, так и по объемам продаж. С другой стороны, в общемировом объеме потребления бумаги и картона тароупаковочные виды занимают свыше 40%, а в Китае на их долю приходится около 60%. Использованная тара и упаковка является основным поставщиком вторичного волокна для ЦБП, и поэтому во всем мире тароупаковочная индустрия неразрывно связана с целлюлозно-бумажной промышленностью.

Бумагу и картон выпускают во всем мире, и объем их производства постоянно растет.

Бумага и картон используется для производства газет, книг, рекламной продукции, товаров санитарно-гигиенического назначения, бумажно-беловых товаров, фотографий, банкнот, почтовых марок и т. д. Крупной областью их применения является производство упаковки, основы для гипсокартона и кроющей бумаги для мебели. В 2000 г. выпуск бумаги и картона для упаковки составил 47% общего производства бумаги и картона.

В настоящее время примеры использования бумаги и картона для упаковки можно встретить повсеместно — в супермаркетах, в традиционных магазинах, на почте, в торговых автоматах, в аптеках и больницах, в системе общественного питания и на предприятиях быстрого питания, в армии, в образовательных учреждениях, при занятиях спортом и на отдыхе.

В частности, бумага и картон применяются для упаковки:

сухих пищевых продуктов (хлопьев, печенья, хлебобулочных изделий, чая, кофе, сахара, муки, сухих пищевых смесей);

замороженных и охлажденных продуктов, мороженого;

жидких продуктов и напитков (молока, вина, крепких алкогольных напитков);

шоколада и кондитерских изделий;

снэков;

свежих продуктов (фруктов, овощей, мяса, рыбы);

парфюмерии, косметики и туалетных принадлежностей;

фармацевтических товаров и изделий медицинского назначения;

товаров для спорта и отдыха;

промышленных и электротоваров;

продукции сельского хозяйства, в частности, овощей и фруктов;

военных грузов.

Существует много видов бумаги и картона. Их внешний вид, прочность и многие другие свойства зависят от вида и количества волокнистого полуфабриката, от способа варки целлюлозы и приготовления бумажной массы, а также от технологии производства бумаги и картона.

Помимо вида бумаги или картона они характеризуются также массой (на единицу площади) и толщиной листа.

К основным видам упаковки на основе бумаги и картона относятся:

бумажные пакеты и мешки, оберточная и влагопрочная бумага (для изготовления пакетов для чая и кофе, пакетиков-саше, внешней обертки, пакетов для сахара и муки), а также бумажные пакеты с ручками;

многослойные бумажные мешки;

складные и жесткие картонные коробки;

тара из гофрированного и коробочного картона, включая транспортные гофрокороба;

тубы и комбинированная тара на основе бумаги;

картонные бочки;

упаковка для жидкостей;

формованная ячеистая тара;

этикетки;

упаковочная лента;

амортизационные материалы (всякого рода прокладки);

прокладки для винтовых колпачков и мембраны.

БУМАГА (от итал. bambagia - хлопок), тонколистовой волокнистый материал. Бумага с массой 1 м2 более 250 г называется картоном. Различают бумагу общего назначения (массовую и немассовую) и специальную. Принято также разделять бумагу на ряд классов: для печати (газетная, офсетная и др.); для письма, машинописи, чертежно-рисовальная; для аппаратов (перфокарточная, телеграфная лента и др.); электротехническая (кабельная, конденсаторная и т.д.); оберточная и упаковочная и т.п. []

Бумагу изготавливают из волокнистых полуфабрикатов.

Сырье для производства волокнистых полуфабрикатов

В настоящее время существует три основных вида волокнистого сырья из которых производятся полуфабрикаты для целлюлозно-бумажной промышленности:

древесное сырье;

недревесное сырье;

вторичное волокно – макулатура.

Древесное сырье. Это преимущественно древесина, заготовленная в естественных лесах. За последние десятилетия отмечается устойчивый рост использования древесины, выращенной на специальных плантациях. В 1980 году объем заготовок плантационной древесины составил 105 млн м3, а к 2000 году возрос в два раза и достиг примерно 25% мировых заготовок промышленного значения. Качество целлюлозы, изготовленной из плантационной древесины, как правило, уступает качеству целлюлозы из древесины, выращенной в естественных условиях. Тем не менее, прогнозируется дальнейший рост заготовок древесины, выращенной на плантациях.

Недревесное сырье. Это преимущественно однолетние растения:

солома,

стебли тростника,

хлопок,

лен,

химические волокна и др.

Его доля в общем балансе волокнистого сырья за последние 30 лет снизилась с 10 до 3%.

Вторичное волокно – макулатура. Ее доля за последние тридцать лет в общем балансе волокнистых полуфабрикатов возросла почти в два раза и достигла 44%.

Примечательно, что в ряде случаев рост потребления макулатуры в бумажном производстве был вызван не только и не столько дефицитом древесного сырья, а в значительной степени необходимостью решения проблем уменьшения количества бытовых отходов, особенно в больших городах и густонаселенных странах.

Как бы то ни было, но технология подготовки макулатуры является в настоящее время самостоятельным высокотехнологичным направлением бумажного производства. Некоторые сорта облагороженной и отбеленной макулатурной массы по цене сопоставимы с ценой лиственной беленой целлюлозы.

Древесное сырье и его характеристика. Главным видом сырья является древесина хвойных и лиственных пород. Отличие химического состава древесных пород также существенно сказывается на выходе и свойствах получаемых из них волокнистых полуфабрикатов.

В качестве сырья для производства волокнистых полуфабрикатов могут применяться почти все древесные породы, произрастающие в Российской Федерации. Из хвойных пород основное значение в производстве полуфабрикатов имеют:

сосна обыкновенная (Pinus silvestris L.);

сосна кедровая сибирская (Pinus sibirica М.);

сосна корейская (Pinus koraiensis S.):

ель европейская (Picea excelsa L.);

ель сибирская (Picea obovata L.);

ель аянская (Picea ajanensis Г.);

ель Глена (Picea Glehni М.);

пихта сибирская (Abies sibirica L.);

пихта белокорая (Abies nephrolepis М.);

пихта сахалинская (Abies sachalinensis М.);

лиственница сибирская (Larix sibirica L.);

лиственница даурская (Larix dahurica Т.).

Из лиственных пород в производстве волокнистых полуфабрикатов используется:

береза пушистая (Betula pubesces E.);

береза бородавочная (Betula verrucosa E.);

бук лесной (Fagus Sllavtica L.);

дуб черешчатый (Quercus robur L.);

осина или тополь дрожащий (Populus tremula L.).

Изготовление бумаги и картона из волокнистых полуфабрикатов складывается из следующих этапов: приготовление бумажной массы и отлив бумаги и ее отделка.

Сущность производства бумаги состоит в формировании листа из волокнистого материала. Это происходит на сетке бумагоделательной машины в результате удаления воды из бумажной массы, представляющей собой сильно разбавленную водой суспензию волокнистого материала. Вода отфильтровывается через сетку, волокна смыкаются и переплетаются между собой. Чтобы лист был прочным, плотным и гладким, волокнистый материал специально подготавливают.

Приготовление бумажной массы

Приготовление бумажной массы включает: размол волокнистых материалов; их проклейку; введение в бумажную массу наполнителей, красителей и других веществ согласно составу данного вида бумаги; регулировку концентрации.

После каждой операции массу очищают от посторонних включений

Размол заключается в механической обработке волокнистого материала в водной среде. В результате волокнам придается способность к формированию структуры бумаги и образованию межволоконных связей. Для размола используют высокопроизводительное оборудование непрерывного действия — дисковые или конические мельницы. Все составные части полуфабрикатов размалывают отдельно, каждую по своему режиму, и смешивают в соответствии с составом данного вида бумаги.

Проклейка — физико-химическая обработка волокна для снижения гидрофильности бумаги (гидрофобизующая проклейка) и для улучшения связей между волокнами в бумаге (связывающая проклейка). Для этого применяют разные гидрофобизующие и связывающие проклеивающие вещества. Существуют два способа проклейки — проклейка в массе (проклеивающие вещества вводятся в бумажную массу до отлива бумаги) и проклейка поверхностная (проклеивающие вещества наносятся на поверхность готовой бумаги во время ее отделки).

Наполнители. Для повышения белизны, гладкости и снижения светопроницаемости бумаги в бумажную массу вводят наполнители — белые порошкообразные, нерастворимые в воде минеральные вещества: каолин, сернокислый барий, тальк, диоксид титана и др. Частицы наполнителя механически и адсорбционно удерживаются волокнами бумаги. Наполнители снижают прочность бумаги и делают ее более мягкой, легко деформируемой, потому что их частицы затрудняют контакты между волокнами и уменьшают количество связей в структуре бумаги. Кроме того, наполнители увеличивают массу бумаги, в результате уменьшается расход волокнистого материала.

Отлив бумаги. Отлив заключается в формировании структуры листа при отфильтровывании воды из бумажной массы. На современных бумагоделательных машинах формирование листа происходит на непрерывно движущейся бесконечной сетке. Перед подачей бумажной массы на сетку ее разбавляют водой для равномерного распределения волокна. В зависимости от толщины бумаги, скорости работы машины, степени помола и других факторов содержание волокна доводят до концентрации 1,2—0,1%. После этого массу окончательно очищают от примесей и подают на бумагоделательную машину.

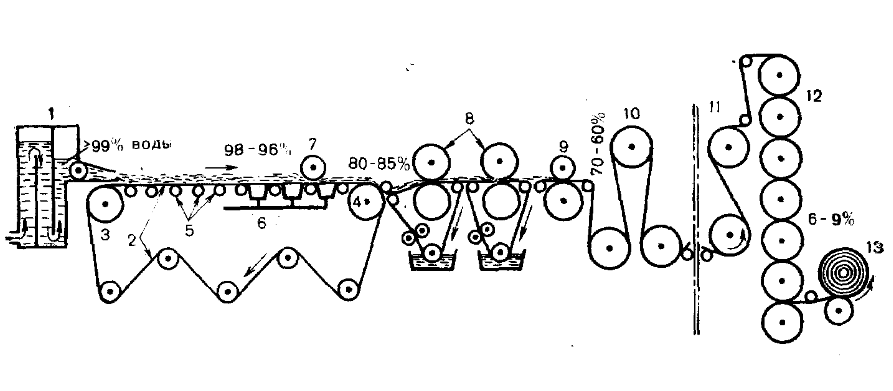

Бумагоделательная машина - агрегат непрерывного действия приготовления бумаги (картона) из бумажной массы. В ней последовательно выполняются операции влагоотделения, прессования, сушки и отделки бумаги. Она состоит из четырех частей: сеточной, прессовой, сушильной и отделочной (рис. 1).

Сеточная часть представляет собой непрерывно движущуюся сетку (2) до 8—10 м, натянутую между грудным валом (3). Сетка поддерживается от провисания регистровыми планками или валиками (5), а ее натяжение регулируется натяжными валиками. Прессовая часть бумагоделательной машины состоит из двух-трех прессов (8), каждый из которых представляет собой два металличееских вала, один из которых покрыт резиной. Между валами проходит бесконечная суконная лента, по которой проводится бумажное полотно. В конце прессовой части установлен офсетный, или сглаживающий пресс (9), через который бумага проводится без сукна. Он сглаживает бумагу, частично устраняя следы сетки и сукон, что повышает качество бумаги и улучшает ее контакт и теплообмен с поверхностью сушильных цилиндров. В прессовой части влажность бумажного полотна снижается до 60—70%. Затем полотно поступает в сушильную часть, в которой оно огибает ряд сушильных металлических цилиндров, обогреваемых паром (10).

Рис. 1 Схема бумагоделательной машины

1 – напорно-распределительное устройство; 2 – сетка; 3 – грудной вал; 4 – отсасывающий гауч-вал; 5 – регистровые валики; 6 – отсасывающие ящики; 7 – ровнительный валик; 8 – прессы; 9 – офсетный пресс; 10 – сушильные цилиндры; 11 – холодильные цилиндры; 12 – каландр; 13 – накат готовой продукции.

Окончательно высушенная бумага содержит 5—6% влаги. В сушильной части машины заканчивается формирование бумаги. Но для повышения ее качества, придания ей соответствующих свойств, товарного вида и обеспечения сохранности при пользовании ею ее подвергают отделке. Некоторые операции отделки можно рассматривать как процесс изготовления специальных видов бумаги. Как правило, все виды бумаги подвергаются каландрированию непосредственно в бумагоделательной машине — в ее отделочной части. Для этого в машину после сушильной части встраивают так называемый «машинный каландр». Он состоит из нескольких металлических полированных валов, расположенных друг над другом. Проходя между валами, бумага сжимается под их давлением. Волокна сближаются, наполнитель проникает между ними и заполняет неровности поверхности. В результате уменьшается толщина и выравнивается поверхность бумаги, повышаются ее однородность по толщине, гладкость, плотность и снижается пористость. Полученная бумага наматывается в рулон, иногда отделывается для еще большего увеличения гладкости (суперкаландрируется), а затем режется на листы или рулоны заданного размера. В бумагоделательных машинах с автоматическим управлением производительностью до 500-1000 т/сут скорость полотна бумаги шириной 10 м достигает 1000-1500 м/мин.

Значительная часть бумаги подвергается дальнейшей обработке и переработке. Например, для улучшения печатных свойств бумаги ее подвергают мелованию, нанося на поверхность покрытие, содержащее обычно каолин и связующее (латекс, модифицированный крахмал, карбоксиметилцеллюлозу или др.); для получения водостойкой упаковки поверхность бумаги покрывают пленкой полиэтилена; для получения мягких кровельных и гидроизоляционных материалов бумаги пропитывают растворами битума.

Тароупаковочные виды бумаги

Тонкие виды бумаги

Тонкие виды бумаги имеют массу 1 м2 от 12 до 30 г/м2. Самую тонкую бумагу (для пакетиков с чаем или кофе, которые должны быть прочными и пористыми) изготавливают из целлюлозы с длинными волокнами (например, из манильской пеньки). Пакетики с самой низкой массой 1 м2 типа Constanta складывают и скрепляют. Пакетики для чая и кофе, запечатываемые термосваркой, требуют наличия термосвариваемых волокон (например, полипропилена). Бумага для порционных пакетиков с чаем характеризуется массой 1 м2 от 12 до 17 г/м2, а бумага для пакетиков большего размера должна иметь более высокую массу 1 м2.

Виды бумаги с нейтральным значением pH и с низким содержанием остаточных хлоридов и сульфатов покрывают алюминиевой фольгой и используют для упаковки ювелирных изделий, одежды и т. п. Тонкие виды упаковочной бумаги не следует путать со «впитывающей бумагой» — основой для санитарно-гигиенической бумаги (СГБ-основой), изготавливаемой на бумагоделательных машинах другого типа с использованием иных видов целлюлозы.

Жиронепроницаемая бумага

В производстве жиронепроницаемой бумаги размол волокон, их фибриллирование на стадии приготовления бумажной массы проводят значительно дольше, чем обычно. Волокна обрабатываются так, что они становятся почти гелеобразными. Диапазон массы 1 м2 такой бумаги — от 30 до 70 г/м2.

Пергамин

Пергамин — это суперкаландрированная жиронепроницаемая бумага. В результате каландрирования получается очень плотный лист с высокой гладкостью и лоском (глянцем). В пергамине практически отсутствуют поры, он жиронепроницаем и может быть использован для ламинирования картона. Его можно пластифицировать глицерином, выполнять на нем рельефное тиснение, покрывать полиэтиленом, ламинировать алюминиевой фольгой, металлизировать или покрывать силиконом, облегчая тем самым извлечение продукта из упаковки. Пергамин выпускают неокрашенным и цветным (например, шоколадно-коричневого цвета). Диапазон массы единицы площади пергамина — от 30 до 80 г/м2.

Пергамент растительного происхождения

Из беленой целлюлозы получают бумагу традиционным способом, после чего ее пропускают через ванну с концентрированной серной кислотой, в результате чего волокна целлюлозы, находящиеся в поверхностных слоях бумаги, подвергаются частичному растворению и гидролизу. Одновременно происходит растворение продуктов гидролиза целлюлозы и некоторой части гемицеллюлозы. Во время промывки бумаги водой часть из них высаждается, желатинизируется, заполняет промежутки между волокнами и формирует непроницаемый слой, закупоривающий поры в структуре бумаги. Этот процесс останавливают химической нейтрализацией, после чего лист тщательно промывают водой.

Такая бумага характеризуется высокой жиронепроницаемостью и прочностью во влажном состоянии. Ее используют для упаковки продуктов глубокой заморозки, а также для разогрева пищевых продуктов в традиционных и микроволновых печах. Для облегчения извлечения продукта из упаковки ее иногда покрывают силиконом. Диапазон массы 1 м2 — от 30 до 230 г/м2.

Этикеточная бумага

Этикеточная бумага может быть мелованная, обработанная на лощильном цилиндре или каландрированная на машинном каландре. Масса 1 м2 этикеточной бумаги составляет 70–90 г/м2. Нанесение меловального покрытия может осуществляться на меловальной установке, встроенной в бумагоделательную машину, или на отдельно стоящей установке — например, «литое мелование», обеспечивающее получение глянцевой мелованной бумаги.

Термин «отделка» в бумажной промышленности используется для описания способа обработки поверхности и включает:

машинное каландрирование (MF) — поверхность гладкая, но не глянцевая;

влажное каландрирование (WF) — одна или обе стороны полотна увлажняются водой и каландрируются; в результате получается более гладкая и глянцевая бумага, чем при машинном каландрировании;

обработка на лощильном цилиндре (MG) — высокий лоск придается только одной стороне полотна за счет обработки на лощильном цилидре;

суперкаландрирование (SC) — каландрирование увлажненной бумаги проводится вне бумагоделательной машины на суперкаландре, что позволяет обеспечить высокий лоск (глянец) с обеих сторон листа.

Бумага для пакетов и мешков

«Имитация крафт-бумаги» — термин, не имеющий общепринятого определения. Это может быть смесь крафт-целлюлозы (сульфатной целлюлозы) со вторичным волокном или бумага из 100% вторичного волокна. Обычно бумагу для пакетов окрашивают в коричневый цвет и применяют для обертывания изделий и изготовления пакетов (в последнем случае ее могут подвергать обработке на лощильном цилиндре или подвергать рифлению). Более тонкие сорта такой бумаги иногда покрывают алюминиевой фольгой и полиэтиленом для последующего использования на формующих и фасовочно-упаковочных машинах. Для изготовления пакетов под сахар и муку применяют беленую крафт-бумагу (как с покрытием, так и без него) с массой 1 м2 от 90 до 100 г/м2.

Мешочная бумага

Для производства мешочной бумаги используют небеленую крафт-целлюлозу (90–100% сульфатную), однако применяется также беленая крафт-целлюлоза. Диапазон массы 1 м2 мешочной бумаги — от 70 до 100 г/м2.

Бумага, используемая в условиях повышенной влажности, при насыщении водой должна сохранять значительную остаточную прочность (не менее 30%). Чтобы добиться прочности во влажном состоянии, в бумажную массу добавляют смолы влагопрочности (мочевино- и меламино-формальдегидные), которые адсорбируются на поверхности целлюлозных волокон и в процессе сушки образуют поперечные химические связи, препятствующие поглощению волокнами целлюлозы влаги.

При микрокрепировании, в сушильной части бумагоделательной машины, на бумаге формируются почти невидимые складки, что придает ей способность растягиваться в машинном направлении до 7% (по сравнению с обычными 2%). При использовании такой бумаги для изготовления мешков это свойство повышает способность бумаги противостоять динамическим напряжениям, возникающим при падении мешков.

Пропитанная бумага

Бумагу подвергают пропитке вне бумагоделательной машины на специальных пропиточных машинах — например, парафином, ингибитором коррозии (для упаковки металла) или ингибитором плесени (для упаковки мыла). Пропитывание бумаги на бумагоделательной машине было прекращено по техническим и экономическим соображениям.

Ламинированная бумага

Мелованную и немелованную бумагу на основе сульфатной и сульфитной целлюлозы можно ламинировать (соединять) алюминиевой фольгой и покрывать полиэтиленом методом экструзии. Бумага с большей массой квадратного метра может ламинироваться с заранее полученными полимерными пленками (например, полиэтиленом) и при помощи воска или клея ламинироваться с неклеенным макулатурным картоном. Диапазон массы единицы площади ламинированных видов бумаги — от 40 до 80 г/м2.

Бумага для гофрирования (ГОСТ 7377–85) предназначена для изготовления гофрированного слоя гофрированного картона. Стандартом предусмотрены следующие марки бумаги для гофрирования: Б-0, Б-1, Б-2, Б-3. Бумага для гофрирования выпускается в рулонах шириной от 950 до 2650 мм. Испытания качества бумаги для гофрирования проводятся по ГОСТ 28686–90 – Бумага для гофрирования. Методы определения торцевому сжатию гофрированного образца.

При изготовлении бумажных мешков используется очень много разновидностей мешочной бумаги, основные из них перечислены ниже.

Тароупаковочные виды картона

Картон для плоских слоев гофрированного картона. Картон вырабатывается по ГОСТ 7420–89 следующих марок: К-0, К-1, К-2, К-3, К-4, в зависимости от требований к прочностным показателям картонной тары и условиям ее эксплуатации. Картон марок К-0, К-1в соответствии с ГОСТ должен изготавливаются из 100%-ной сульфатной целлюлозы. В картоне марки К-2 сульфатная целлюлоза используется только для покровного слоя картона. Марки К-3, К-4 по составу волокна не нормируются.

Картон тарный сплошной склеенный вырабатывается по ГОСТ 9421–80 следующих марок: КС, КС-1, КС-2, КС-3, КСВ, КСВ-1, КСВ-2. Применяется для производства картонных ящиков, решеток и перегородок.

Картон коробочный вырабатывается по ГОСТ 7933–89. Марки А и Б в основном предназначены для производства потребительской тары. Вместе с тем отдельные марки этого картона могут применяться для производства картонных барабанов, а также для изготовления прокладок и решеток в картонные ящики, особенно, при упаковке мелких изделий. Для этих целей используются более низкие марки коробочного картона В, Г и Д.

Производство гофрокартона

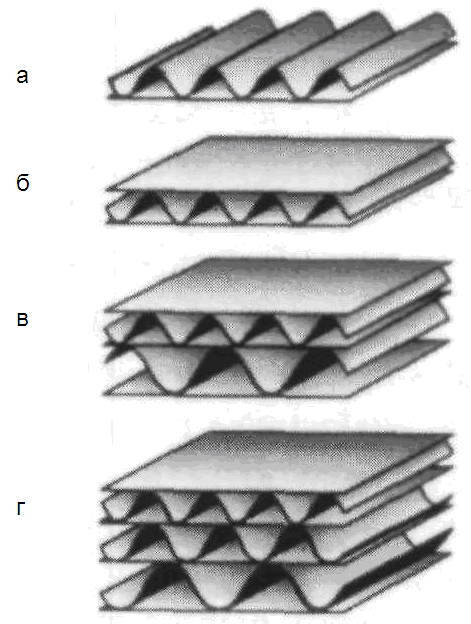

Гофрокартон представляет собой пространственную многослойную конструкцию, состоящую из внутреннего слоя бумаги («флютинга»), сформированного на гофроагрегате с помощью нагревания, влаги и приложения давления так, что бумаге придается волнистая (гофрированная) форма, и из 1–2 (и более) плоских слоев картона, называемого лайнером11, приклеенных к вершинам гофров. По числу образующих его слоев гофрокартон разделяют на одно-, двух-, трех-, пяти- и семислойный гофрокартон. При этом слойность картона определяется числом гофрированных слоев, а тип — числом слоев лайнера. При использовании одного слоя лайнера и гофра картон называют однослойным односторонним (рис. 2, а), при использовании двух слоев лайнера и одного слоя гофра — однослойным двухсторонним (рис. 2,б). При комбинации двух слоев гофра и трех слоев лайнера гофрокартон называют двухслойным двухсторонним (рис. 2, в), а при комбинации трех слоев гофра и четырех слоев лайнера — трехслойным двухсторонним (рис. 2, г).

Гофрокартон может иметь различный профиль и размеры гофрированного слоя. Каждый профиль имеет буквенное обозначение — D, K, A, C, B, E, F, GиO,которое определяются шагом гофра — количеством гофров на единицу длины и коэффициентом гофрирования. Шаг — это расстояние между двумя ближайшими вершинами гофров, а при помощи коэффициента гофрирования можно рассчитать длину бумаги (флютинга) для гофрированного слоя по сравнению с длиной слоев картона-лайнера (табл. 3).

Рис. 2. Виды гофрокартона по российской и западной (в скобках) терминологии:

а — двухслойный (однослойный односторонний);

б— трехслойный (однослойный двухсторонний);

в— пятислойный (двухслойный двухсторонний);

г— семислойный (трехслойный двухсторонний).

Таблица 3. Тип и размеры гофрокартона

|

Тип гофра |

Среднее число гофров на метр |

Шаг гофра, мм |

Коэффициент гофрирования |

|

D |

75 |

14,96 |

1,48 |

|

K |

95 |

11,70 |

1,50 |

|

A |

110 |

8,66 |

1,53 |

|

C |

129 |

7,95 |

1,42 |

|

B |

154 |

6,50 |

1,31 |

|

E |

295 |

3,50 |

1,24 |

|

1 |

310 |

2,40 |

1,22 |

|

G |

350 |

1,80 |

1,21 |

|

0 |

360 |

1,25 |

1,14 |

Для изготовления гофрокартона используется картон для плоских слоев из беленой и небеленой целлюлозы (как первичных, так и вторичных волокон); для бумаги, предназначенной для гофров (флютинга), используется вторичное (макулатурное) волокно или полуцеллюлоза.

Основная классификация упаковочной бумаги была разработана Европейской ассоциацией производителей гофротары в 1990 г. Эта классификация включает два класса картона для плоских слоев — тест-лайнер и крафт-лайнер — и два варианта бумаги для гофрирования (из полуцеллюлозы и макулатуры).

Тест-лайнер — это бумага преимущественно из вторичного макулатурного волокна. Европейская классификация представлена в табл. 4, а в табл. 5 приведены виды крафт-лайнера для небеленого и беленого верха. Флютинг классифицируется по показателям CMT30(табл. 6).

Таблица 4. Виды тест-лайнера

|

|

Тест-лайнер 1 |

Тест-лайнер 2 |

Тест-лайнер 3 | ||||||

|

Масса 1 м2 |

125 |

150 |

200 |

125 |

150 |

200 |

125 |

150 |

200 |

|

Индекс продавливания |

3,0 |

3,0 |

2,9 |

2,5 |

2,5 |

2,4 |

2,0 |

2,0 |

1,8 |

Таблица 5. Крафт-лайнер (беленый и небеленый)

|

|

Индекс продавливания | |

|

Масса 1 м2 |

< 250 |

> 250 |

|

Небеленый |

> 3,5 |

> 2,9 |

|

Беленый |

> 3,5 |

> 2,9 |

Таблица 6. Флютинг

|

Материал для гофра |

Индекс CMT30 |

|

Полуцеллюлоза |

> 1,8 |

|

Вторичное макулатурное волокно |

> 1,6 |

Для достижения удовлетворительных эксплуатационных свойств гофрокартона важно знать ориентацию волокон картона и бумаги, поскольку прочностные свойства зависят от машинного или поперечного направления ориентации волокон.

Коробки из гофрокартона производятся на предприятиях по изготовлению гофрокартона или на производстве листового картона. Для производства гофрокартона используют гофроагрегат, выпускающий плоские листы гофрокартона, и установку по производству гофрокоробок, где наносится печать, производится вырубка, биговка (рицовка) и оклейка (иногда также заклеивание лентой или сшивка скобами). Эти операции называют переработкой.

Листовой гофрокартон может также поступать на небольшие фабрики по его переработке, где из листового материала изготавливают небольшие серии упаковки по заказам. Такую заказную упаковку можно быстро доставить заказчику и удовлетворить потребности небольших местных рынков.

Производство гофрокартона введется в линии и состоит из нескольких этапов.

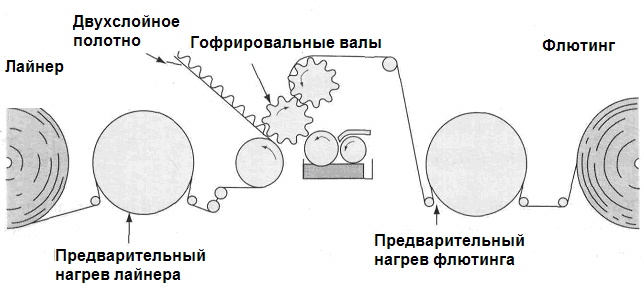

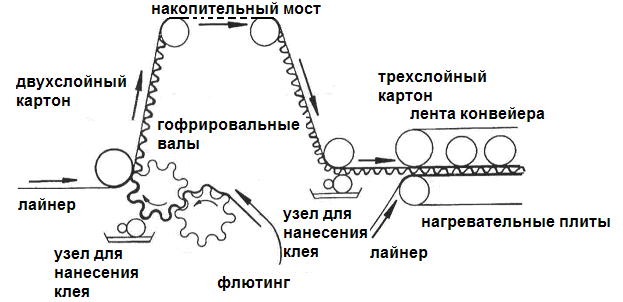

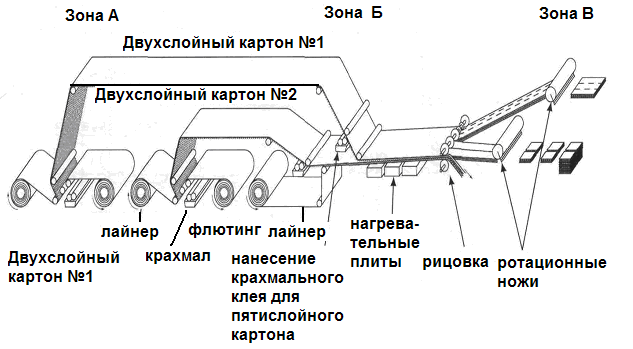

Производство двухслойного гофрокартона (рис. 3). Материал для гофра (флютинга) нагревают и обрабатывают паром, после чего он становится достаточно гибким для осуществления гофрирования и сохранения приданной формы. Форма гофра задается двумя рифлеными гофрировальными валами или по «беспальцевой» технологии, когда придание формы гофру осуществляется одним рифленом валом под вакуумом. После гофрирования материала на вершины гофров наносится крахмальный клей, и гофр соединяют с картоном для плоских слоев, который предварительно доводят до той же температуры и влажности, что и материал для гофра. На установке для производства трехслойного гофрокартона наносится второй плоский слой, после чего получается двусторонний гофрокартон (рис. 4).

Рис.3. Производство двухслойного гофрокартона.

Рис. 4. Производство трехслойного (двустороннего) гофрокартона

После секции сушки перед резкой на требуемую ширину и длину картон охлаждается. Картон также может подвергаться рилевке (биговке) в продольном направлении гофроагрегата.

К основным технологическим параметрам относятся:

профиль рифленых валов (A, B, C и т. д.);

температура и давление валов;

вязкость клея;

относительная скорость предварительного нагревания картона для плоских слоев (флютинга);

условия предварительного нагревания картона для плоского слоя и материала для гофра.

Скорость машины для склеивания двух слоев выше, чем машины для приклеивания третьего слоя, и для компенсации разности скоростей избыток материала накапливается на мосту-накопителе, располагаемом между станциями приклеивания плоских слоев.

Для изготовления пятислойного гофрокартона в установку включают дополнительные секции (рис. 5). Два двухслойных полотна гофрокартона формируются в зоне A. Гофры двухслойного полотна 1 приклеиваются к плоскому слою двухслойного полотна 2 в зоне Б. К ним приклеивается плоский слой для гофров двухслойного полотна 2, и склеенный картон высушивается между нагревательными плитами в зоне В.

Рис. 5. Производство пятислойного гофрокартона

Приготовление крахмального клея — важный элемент надлежащего технологического процесса. Крахмальный клей для склеивания гофрокартона состоит из четырех основных компонентов — клейстеризованного крахмала, водной суспензии крахмала, едкого натра (каустической соды) и буры (тетраборат натрия). Все ингредиенты перемешиваются в смесителе на так называемой «кухне».

Клейстеризованный крахмал служит носителем для неклейстеризованного при нанесении его на вершины гофров, и под действием тепла и воды неклейстеризованный крахмал разбухает в процессе нанесения клея и склеивает вершины гофров флютинга с плоским слоем картона. Едкий натр способствует растворению крахмала и регулирует точку начала гелеобразования, или разбухания, неклейстеризованного крахмала.

Бура (декагидрат тетрабората натрия) добавляется в форме пента- или дека-гидрата, то есть в гидратированном виде (соответственно с 5 или 10 молекулами кристаллизационной воды). Обработка едким натром и бурой предназначена для ускорения существенных химических изменений в структуре крахмала, меняющих его физические свойства.

Бура модифицирует крахмал в полимер с более разветвленной структурой цепи, обеспечивающей большую вязкость и липкость клея. Она обеспечивает необходимые реологические свойства для эффективного захвата клея наносящим валиком и его переноса с валика на вершины сформированных гофров.

Здесь может возникнуть вопрос — каковы же необходимые свойства хорошего промышленного крахмального клея для гофрокартона? Выделяют четыре основные требования к адгезиву, которым должна удовлетворять система на основе крахмала:

воспроизводимость свойств от партии к партии;

стабильность вязкости при хранении и транспортировке к гофроагрегату;

необходимые реологические или пленкообразующие свойства , позволяющие обеспечить перенос клея на валик и далее с валика на вершины гофров;

формирование прочных адгезионных связей, удовлетворяющих требованиям последующих технологических операций.

Если какое-либо из перечисленных условий не выполняется, то говорить о хорошем промышленно выпускаемом адгезиве не приходится.

Плоские листы гофрокартона, поступающие с гофроагрегата, передаются на операции переработки, где в зависимости от типа производимого гофрированного изделия основными установками являются печатная и просекально-рилевочная машины (слоттер), высекальный (штанцевальный) пресс и фальцевально-склеивающие машины.

Заготовки для четырехклапанных коробок (RSC), поступающие из гофроагрегата, собирают на флексо-фальцевально-склеивающих машинах. Высекание и рилевание особых конструкций заготовок выполняется на просекально-рилевочных машинах.

Виды упаковки из гофрокартона

Наиболее широко применяемый вид упаковки из гофрокартона — это коробка прямоугольного поперечного сечения с верхними и нижними клапанами. Такую коробку называют коробкой с равновеликими клапанами и обозначают RSC(Regular Slotted Container) (рис. 6). Между соседними клапанами такого ящика делают прорези для облегчения складывания клапанов при закрывании коробки. При рассмотрении тары из гофрокартона биговку зачастую называют рилевкой. Соединения могут быть клеевыми, ленточными или с помощью проволочных скоб. Склеивание обеспечивает прочность соединения и может выполняться на высоких скоростях. Сшивание скобами при упаковке пищевых продуктов обычно не используется или запрещено.

Рис. 6. Коробка RSCс четырьмя клапанами

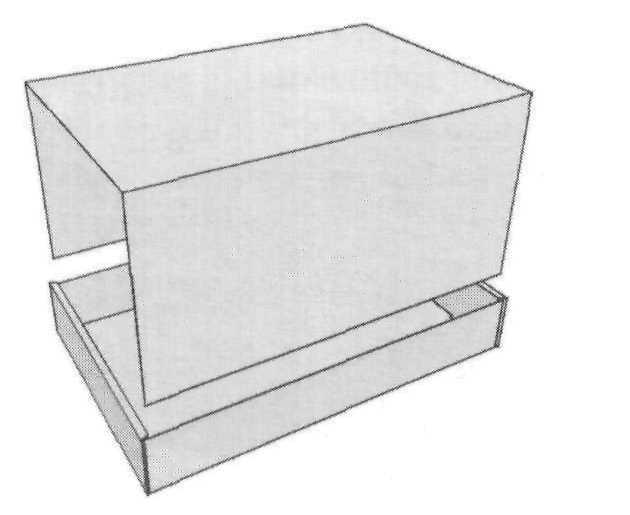

Альтернативой коробкам RSCслужит «оборачиваемая конструкция», при использовании которой производитель поставляет упаковщику плоскую заготовку, которую складывают вокруг изделия, а места перекрытий клапанов герметизируют (рис. 7).

Рис. 7. Коробка для «оборачивания» вокруг изделия

В транспортной упаковке широко применяют стретч- или усадочную пленку (обычно полиэтиленовую). Такая пленка экономически эффективна и обеспечивает видимость продукта при хранении и сбыте (условие видимости изделия является важным требованием к упаковке в системе оптово-розничной торговли «кэш-энд-керри» без доставки. Многие изделия, однако, по-прежнему требуют использования мелких лотков для первичных упаковок (рис. 8), которые помимо прочего также облегчают паллетизацию.

Рис. 8. Лоток из гофрокартона

Рис. 9. Лоток с П-образной опорой

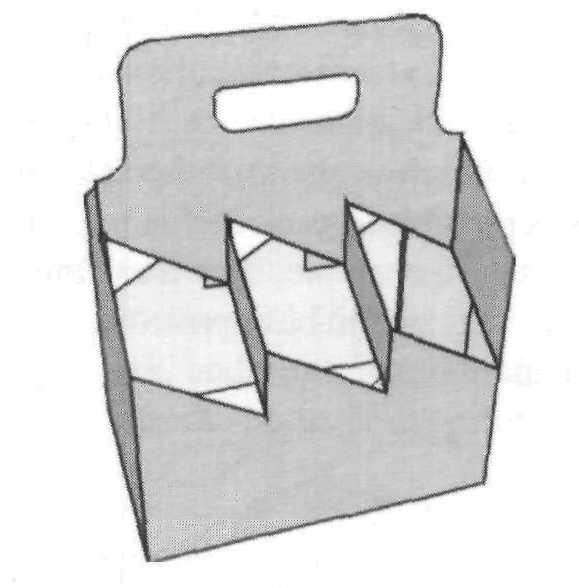

Рис. 10. Потребительская упаковка на 6 бутылок

вина

В сочетании с лотками и обертыванием в стретч- или термоусадочную пленку могут использоваться П-образные опоры, увеличивающие сопротивление сжатию (рис. 9).

Упаковка из гофрокартона может быть весьма сложной конструкции. На рис. 10 показана потребительская групповая упаковка на 6 бутылок вина. Такая упаковка поставляется предприятию-упаковщику в сложенном виде и по мере необходимости ее собирают вручную.

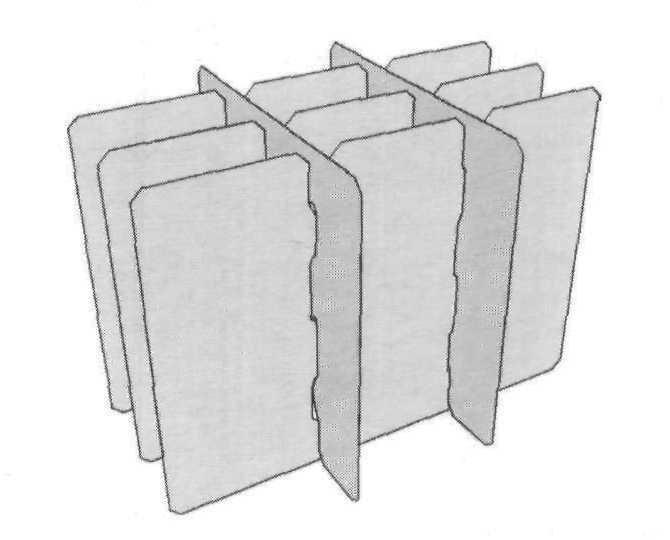

Гофрокартон различной формы применяют также для смягчения соударений упакованных изделий — например, в виде решеток на полную глубину коробки или гнезд для защиты бутылок в гофрокоробке (рис. 11). Гофрокартон также используют в качестве подкладок и дополнительных деталей для фиксации и защиты легко повреждаемых компонентов изделий.

В местах реализации изделий из гофрокартона изготавливают торгово-демонстрационные стойки (рис. 12), которые могут сочетаться с пластиковыми деталями.

Рис. 11. Решетчатый разделитель бутылок на высоту

коробки

Рис. 12. Торгово-демонстрационная стойка в месте

реализации

Широкое применение нашла упаковка для вина типа «пакет-в-коробке» емкостью 2–3 л, в которой сочетается:

защита продукта от действия кислорода и света (благодаря использованию металлизированных полимерных ламинатов, соединяемых термосваркой);

герметизация, исключающая утечку продукта (благодаря выбору полимерного материала);

использование пакета, сжимающегося при розливе вина (благодаря чему внутрь не поступает воздух, вызывающий порчу продукта);

высокое сопротивление сжатию и удобство при транспортировке (благодаря применению гофрокартона);

наличие индикации несанкционированного вскрытия и удобство при использовании (благодаря крану и колпачку);

высокое качество печати на упаковке.

Поставщики такой упаковки (типа «пакет-в-коробке») обеспечивают своих заказчиков всеми необходимыми компонентами и оборудованием для розлива.

Для крупных тяжелых изделий, особенно автомобильной, химической, машиностроительной и электротехнической промышленности, используют усиленную упаковку из гофрокартона. Вес груза на поддоне (паллете) может достигать тонны, а поддоны штабелируют по 2–3 в высоту. В таких случаях в упаковке зачастую используют комбинацию гофрокартона с другими материалами — вспененными пластиками, фанерой и древесиной (например, для угловых стоек). Усиленную гофротару изготавливают на основе 5- и 7-слойного гофрированного картона, облицовочной бумаги с высокой массой 1 кв. м (например, 400 или 440 г/м2), и адгезивов, обеспечивающих прочность упаковки в мокром состоянии. Для соединений, выполняемых производителем упаковки, применяют также сшивку металлическими скобками и усиленную ленту.

Как правило, для нанесения печати на упаковку из гофрокартона используют флексографию (как после изготовления гофрокартона, так и в процессе его производства — в этом случае печать выполняют по принципу «с рулона на рулон» до гофроагрегата). Тем не менее, в некоторых случаях используют и другие печатные процессы, в частности, офсетную печать, обеспечивающую высокое качество, необходимое для определенных дорогих видов упаковки, или шелкографию для небольших партий упаковки, используемых для торгово-демонстрационных стендов. Применяют также самоклеящиеся этикетки с высококачественной печатью.