ОСНОВЫ ПРОЕКТИРОВАНИЯ ГЕНЕРАЛЬНОГО ПЛАНА И ТРАНСПОРТА

Основными требованиями при проектировании генерального плана являются:

поточность технологического процесса и рациональные транспортные связи;

зонирование территории;

очередность строительства;

возможность расширения предприятия, компактность размещения;

учет климатических и инженерно-геологических условий площадки;

обеспечение безопасных условий труда.

Поточность технологического процесса обеспечивается технологической последовательностью расположения производственных цехов и объектов завода, начиная от поступления сырья и топлива, включая все переделы металлургического производства, и заканчивая выдачей готовой продукции. Цехи должны быть размещены на минимально необходимом расстоянии между собой и обеспечены рациональными транспортными связями без возвратных и излишне сложных перемещений грузов.

Поточность предусматривает применение рациональных видов транспорта, обеспечивающих непрерывность технологического процесса, оптимальное вписывание транспорта в производственный процесс. Основные транспортно-технологические связи не должны пересекаться друг с другом в одном уровне.

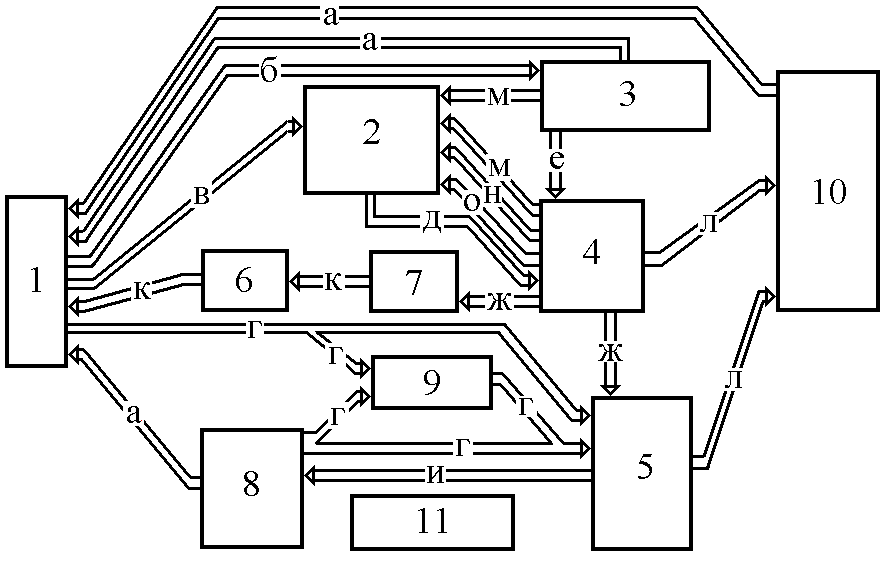

Развитие и совершенствование технических решений по генеральному плану и транспорту с соблюдением принципа поточности должно учитывать тенденцию укрупнения единичной мощности металлургических агрегатов и развитие непрерывных процессов в металлургии, в первую очередь непрерывного литья заготовок. В качестве примера обеспечения принципа поточности может служить компоновка сооружений аглококсодоменного блока, являющегося основным потребителем массовых грузов (рис. 7).

|

Рис. 7. Схема основных транспортно-технологических связей металлургического завода; 1 ‑ станция «Заводская»; 2 ‑ агломерационная фабрика; 3 ‑ коксохимическое производство; 4 ‑ доменный цех; 5 ‑ сталеплавильный цех; 6 ‑ склад чугуна; 7 ‑ отделение разливочных машин; 8 ‑ прокатный цех; 9 ‑ скрапоразделочный цех; 10 ‑ шлакоперерабатывающее производство; 11 ‑ ремонтно-вспомогательные цехи; а ‑ готовая продукция; б‑ уголь коксующийся; в ‑ руда, концентрат, известняк; г ‑ скрап; д ‑ агломерат; е ‑ кокс; ж ‑ чугун жидкий; и ‑ слитки; к ‑ чугун чушковый; л ‑ шлаки доменный и сталеплавильный; м ‑ коксик; н ‑ колошниковая пыль; о ‑ отсев агломерата |

В последних проектах, строительство по которым уже осуществлено (Карагандинский и Западно-Сибирский металлургические заводы), разгрузочный комплекс с вагоноопрокидывателями располагается на периферийной части завода.

Система ленточных транспортеров связывает приемные устройства, склады сырья, агломерационную фабрику, коксовые батареи и бункерную эстакаду доменного цеха в единый транспортно-технологический комплекс.

На некоторых заводах в составе этого блока может отсутствовать агломерационная фабрика.

Транспортировка конвейерами железорудного сырья и кокса в бункера доменного цеха позволила ликвидировать железнодорожные пути на бункерной эстакаде, а также полностью механизировать и частично автоматизировать процесс транспортировки сырья, начиная от выгрузки его на приемных устройствах и кончая загрузкой в бункерную эстакаду.

Применение конвейерного транспорта взамен железнодорожного позволило изменить решения по генеральному плану района доменного цеха и всего завода в целом и ликвидировать массовые перевозки сырья, прибывающего с внешней сети по внутризаводским путям.

Конвейерная подача шихты из бункеров на колошник доменных печей позволяет устранить существующую «жесткую» связь доменных печей с бункерной эстакадой, обеспечивает возможность комплексной автоматизации на всем участке от приемных устройств до колошника доменных печей и дает возможность по-новому решить схему компоновки сооружений района доменного цеха. Впервые, еще в СССР, конвейерная подача шихты на колошник осуществлена на доменной печи № 9 Криворожского металлургического завода.

При наличии в блоке агломерационной фабрики и коксохимического цеха предпочтение в более близком к доменной печи расположении следует отдавать агломерационной фабрике из-за большего количества железорудного сырья по сравнению с коксом.

Принципиально новые компоновочные решения района сталеплавильных и прокатных цехов обусловлены появлением машин непрерывного литья заготовок (МНЛЗ). Сталеплавильный цех с отделением МНЛЗ обычно проектируется в блоке с цехом горячей прокатки. При этом литая заготовка передается в прокатный цех средствами, специального внутрицехового транспорта. Такое решение впервые осуществлено на Новолипецком металлургическом заводе, где межцеховые транспортные связи между сталеплавильным и прокатным цехами превратились в автоматизированные внутрицеховые связи. Образовался единый блок: конверторный цех с МНЛЗ — прокатный цех.

До настоящего времени не решена задача создания автоматизированных транспортных связей между доменным и сталеплавильным цехами. В различных проектах рассматривались возможные способы транспортировки жидкого чугуна: подачи чугуна от доменных печей в сталеплавильные агрегаты по трубопроводу с применением электромагнитной индукции; подачи ковшей с помощью фуникулера и поворотных кругов и т.п.

В связи с новой конструкцией доменной печи большого объема, имеющей по две чугунной летки с каждой стороны, заслуживает внимания вариант с самостоятельной работой поперечно фронту доменных печей самоходных тележек с ковшами емкостью 250 ‑ 300 т или точнее с емкостью, соответствующей количеству чугуна, заливаемого в каждый конвертор (рис. 8).

Обеспечение автоматизированных транспортных связей на этом участке создает предпосылки для создания блочной системы трех основных переделов.

Блочная система обеспечивает не только поточность технологического процесса с кратчайшими производственными связями и применением прогрессивных видов транспорта, но и значительное сокращение площади завода, уменьшение капитальных затрат и эксплуатационных расходов, сокращение штатов транспортных рабочих, возможность механизации и автоматизации производственных процессов, улучшение условий техники безопасности и повышение производительности и культуры труда.

Для обеспечения поточности технологического процесса и рациональных транспортных связей рекомендуется также:

заводские склады сырья и топлива размещать на периферийной части завода с учетом организации разгрузки массовых сыпучих грузов в сырьевом парке входной станции завода;

общезаводское складское хозяйство размещать здесь же, в обособленном районе;

установки по первичной переработке доменного шлака на новых заводах при строительстве печей большого объема размещать непосредственно в районе печей с передачей продукции шлакопереработки непрерывным транспортом на склады отгрузки, расположенные в районе станций с массовой выгрузкой вагонов МПС, а для реконструируемых заводов в условиях сложившейся застройки объекты шлакоперерабатывающего производства размещать на периферийной части заводской площадки, исходя из требования обеспечения надежной транспортировки жидкого шлака и удобства отправки готовой продукции;

|

Рис. 8. Схема подачи ковшей в конверторный цех с помощью самоходных тележек: а ‑ план; б ‑ разрез; 1 ‑ доменная печь; 2 ‑ ковши на самоходных тележках; 3 ‑ конверторы |

объекты по первичной переработке сталеплавильного шлака размещать в непосредственной близости от цеха с использованием средств внутрицехового транспорта для передачи горячего шлака;

располагать цехи четвертого передела (термические, отделочные, метизные, трубные и др.) с учетом удобства транспортировки металла к ним из прокатных цехов;

предусматривать комплектовочные склады готовой продукции при отправлении ее мелкими партиями.

Зонирование территории

Соблюдение санитарных условий, удобство эксплуатации и возможность дальнейшего расширения жилищного и промышленного строительства обеспечиваются зонированием территории. Зонирование должно предусматриваться как в масштабе промышленного узла, в увязке со схемой районной планировки, так и при разработке генерального плана каждого предприятия. При зонировании следует учитывать направление господствующих ветров, характер и специфику производств, транспортные и энергетические связи, вопросы кооперации и специализации.

Размер санитарно-защитной зоны определяется «Санитарными нормами проектирования промышленных предприятий» и составляет для предприятий черной и цветной металлургии 1 км. При необходимости и надлежащем технико-экономическом и гигиеническом обосновании этот размер может быть увеличен, но не более чем в три раза.

Следует иметь в виду, что требования по обеспечению чистоты воздушного бассейна вызывают необходимость проверки предельно допустимых концентраций вредных веществ, что и определяет по согласованию с органами санитарной инспекции окончательный размер между промышленными площадками и жилыми районами.

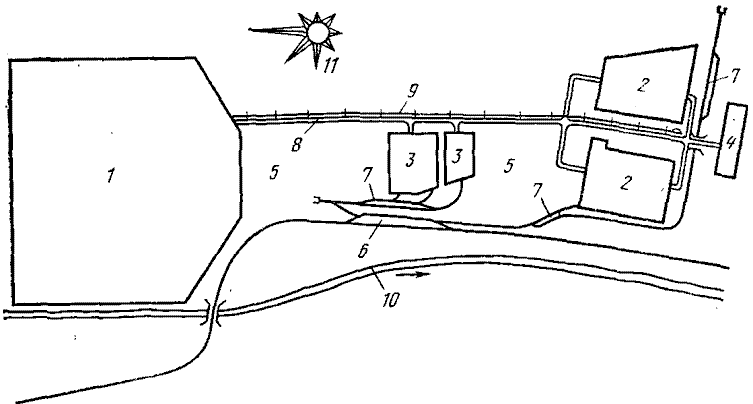

Как показывает практика, несмотря на соблюдение санитарных разрывов и размещение жилых районов с наветренной стороны, все же нередки случаи задымления и загазованности территории городов. Поэтому следует располагать жилые районы вблизи зеленых массивов и открытых водоемов и предусматривать размещение жилых районов и промышленных площадок на значительных расстояниях (в ряде случаев до 20—25 км), обеспечивая удобный и скоростной пассажирский транспорт, например, скоростной трамвай (рис. 9).

|

Рис. 9. Схема зонирования промышленных и жилых районов с учетом розы ветров; 1 ‑ зона расположения жилья; 2 ‑ зона промышленности; 3 ‑ зона строительных предприятий; 4 ‑ зона очистных и утилизационных сооружений; 5 ‑ санитарно-эащитная зона; 6 ‑ станция примыкания; 7 ‑ промышленные станции; 8 ‑ автодорога; 9 трамвай; 10 ‑ река; 11 ‑ роза ветров |

При зонировании территории предприятия необходимо исходить из однородности технологических процессов, обслуживания одинаковыми видами транспорта, противопожарных и санитарных требований, очередности строительства и однородности подземного хозяйства. Рациональное зонирование обеспечивает в значительной мере оптимальные объемно-планировочные решения.

Основные зоны металлургического завода приведены на рис. 10. Объекты энергетического хозяйства в зависимости от своего назначения размещаются в соответствующих зонах.

Зону ремонтных цехов целесообразно размещать на периферийной части заводской площадки вне территории металлургических цехов завода со стороны главных подходов пассажирского транспорта из города к заводу.

В связи со строительством на заводах в последнее время значительного числа цехов четвертого передела (холодной прокатки, покрытий, термокалибровочных, гнутых профилей и др.) зонирование прокатных цехов приобретает особое значение. Необходимо предусматривать в этой зоне удобные технологические связи, базирующиеся в основном на системах непрерывного транспорта, возможность расширения отдельных производств и сооружений новых, а также выделения отдельных цехов в самостоятельные предприятия. Это также достигается размещением и концентрацией их на периферийной части площадки завода.

Зонирование обеспечивает благоприятное размещение бытовых помещений и столовых, эффективность работы грузового и пассажирского транспорта, условия пожарной безопасности.

Очередность строительства

Схема генерального плана должна предусматривать возможность осуществления первой очереди строительства с минимально необходимыми затратами и быстрейший ввод в эксплуатацию первоочередных объектов. Последующее строительство не должно оказывать отрицательного влияния на нормальную работу действующих цехов.

|

Рис. 10 Зонирование территории металлургического завода (стрелками показано направление возможного расширения основных цехов): 1 ‑ станция сырьевая; 2 ‑ коксохимическое производство; 3 ‑ агломерационная фабрика; 4 ‑ доменный цех; 5 ‑ сталеплавильный цех; 6 ‑ прокатные цеха; 7 ‑ ремонтные цеха; 8 ‑ склады сырья; 9 ‑ бщезаводские склады; 10 ‑ ТЭЦ, ПВС; 11 ‑ огнеупорные и известково-обжигательные цехи |

Транспортные и энергетические коммуникации должны проектироваться со стороны действующих агрегатов, а не со стороны последующего строительства.

Наилучшие условия ввода предприятия по очередям обеспечиваются компоновкой схемы генплана, предусматривающей возможность строительства новых цехов за пределами действующих, блочностью и зонированием пусковых комплексов и тщательной разработкой строительно-эксплуатационной части пусковых комплексов, особенно для реконструируемых объектов.

Возможность расширения производства

Генеральный план металлургических предприятий, являющихся весьма капиталоемкими, должен предусматривать возможность для развития как отдельных производств, так и всего предприятия в целом. Необходимость непрерывного развития металлургических предприятий определяется требованием постоянного расширения сортамента и улучшения качества продукции. Заводы непрерывно наращивают производство как за счет модернизации оборудования и внедрения новой технологии, так и за счет строительства новых дополнительных агрегатов.

Практика проектирования и анализ работы предприятий показывают, что ни один из ранее запроектированных заводов не остановился на первоначальной производительности. Так, например, по сравнению с первыми проектами мощности предприятий по последним проектам увеличиваются по ММК в 15 раз, по КМК — в 4 раза, по Ждановскому металлургическому заводу им. Ильича — в 10 раз, по Челябинскому — в 6 раз, по Карагандинскому — в 4 раза и т. д.

В связи с этим обеспечение возможного расширения производства должно являться одним из основных показателей правильности запроектированного генерального плана завода.

Резервирование территории для развития должно предусматриваться в основном на периферии завода, как для расширения отдельных основных цехов, так и для возможности строительства новых. Это обеспечивается соблюдением следующих основных условий:

площадка для строительства завода должна выбираться с учетом возможности расширения в будущем при соответствующем технико-экономическом обосновании в 1,5—2 раза;

расположение завода на выбранной площадке должно предусматривать резервные площади со стороны, целесообразной для расширения (см. рис. 10);

зоны расположения складов сырья, коксовых батарей, доменных печей должны оставаться свободными от застройки за пределами последних сооружений в направлении будущего развития;

район сталеплавильных цехов не должен застраиваться сооружениями, ограничивающими возможность расширения;

сторона прокатного цеха, обращенная к периферии завода, должна быть свободной для возможности расширения.

Эффективным является резервирование площадей для полного использования производительности агрегатов, а также для пропорционального развития мощности цехов на основе непрерывного совершенствования техники и технологии. Неоднократно проводившийся анализ эффективности расширения показывает, что развитие и реконструкция существующих заводов оказываются во всех случаях выгоднее постройки новых.

Компактность размещения

Требование компактности размещения предусматривает наилучшее использование отведенной для строительства территории, обеспечивающее возможность производства максимального объема продукции на каждом гектаре площади завода и сокращающее затраты на освоение и подготовку территории, а также на сооружение различных энергетических и транспортных коммуникаций.

Компактность обеспечивается в основном применением агрегатов и цехов большой производительности, блокировкой зданий, специализацией производств в масштабе района и кооперированием на самом заводе, применением конвейерного, специального и автомобильного транспорта, совмещенной прокладкой коммуникаций, а также расположением объектов перспективного строительства вне площадки первой очереди строительства завода.

Металлургические предприятия относятся к категории капиталоемких предприятий. Если принять общие капитальные затраты на один гектар площади в ограде за 100%, то около 10% этой суммы составляют затраты на подготовку площадки, земляные работы, межцеховые энергетические и транспортные коммуникации и прочие затраты, т.е. составляющие, которые непосредственно зависят от площади завода.

Блокировка зданий и сооружений различного производственного назначения значительно сокращает число отдельно стоящих объектов и способствует не только уменьшению общей площади завода, но и более компактному размещению основных производственных цехов и сокращению энергетических и транспортных коммуникаций. При проектировании необходимо критически рассматривать каждое сооружение с точки зрения целесообразности его блокировки с одним или несколькими другими сооружениями.

Специализация производства в масштабе промышленного узла или района способствует исключению из состава завода ряда производств, что также обеспечивает компактность основных сооружений завода и уменьшение занятых территорий.

Изменения в технологии производства влияют на компактность застройки и величину требуемых площадей. Применение машин непрерывного литья заготовок взамен блюмингов и слябингов значительно сокращает площади, отводимые под размещение нагревательных колодцев, обжимных средств, вспомогательных отделений по подготовке составов и парков железнодорожных путей.

Сопоставление решений по различным предприятиям показывает эффективность применения высокопроизводительных агрегатов. Например, конверторный цех с проектной производительностью 8 млн. т с машинами непрерывного литья заготовок занимает площадь около 130 га, а цех с конверторами меньшей емкости производительностью 4 млн. т с разливкой стали в изложницы и цехом подготовки составов занимает площадь в 100 га. Таким образом, на 1 млн. т требуется соответственно 16 и 25 га территории.

Площадь доменного цеха с доменными печами объемом 5000 м3 составляет 15 га на 1 млн. т чугуна против 28 га на заводе с печами малого объема.

При стоимости освоения 1 га заводской территории в 140 тыс. руб. экономическая эффективность новых решений в расчете на 1 млн. т производительности цеха составит 1,2 млн. руб. для конверторного цеха и 1,8 млн. руб. для доменного цеха.

На экономии площадей и компактном расположении цехов сказывается применение автомобильного, конвейерного и специальных видов транспорта взамен железнодорожного. Если железнодорожные пути занимают от 10 до 16% площади завода, то автомобильные дороги требуют всего 2—4% площади за счет меньших радиусов и больших уклонов.

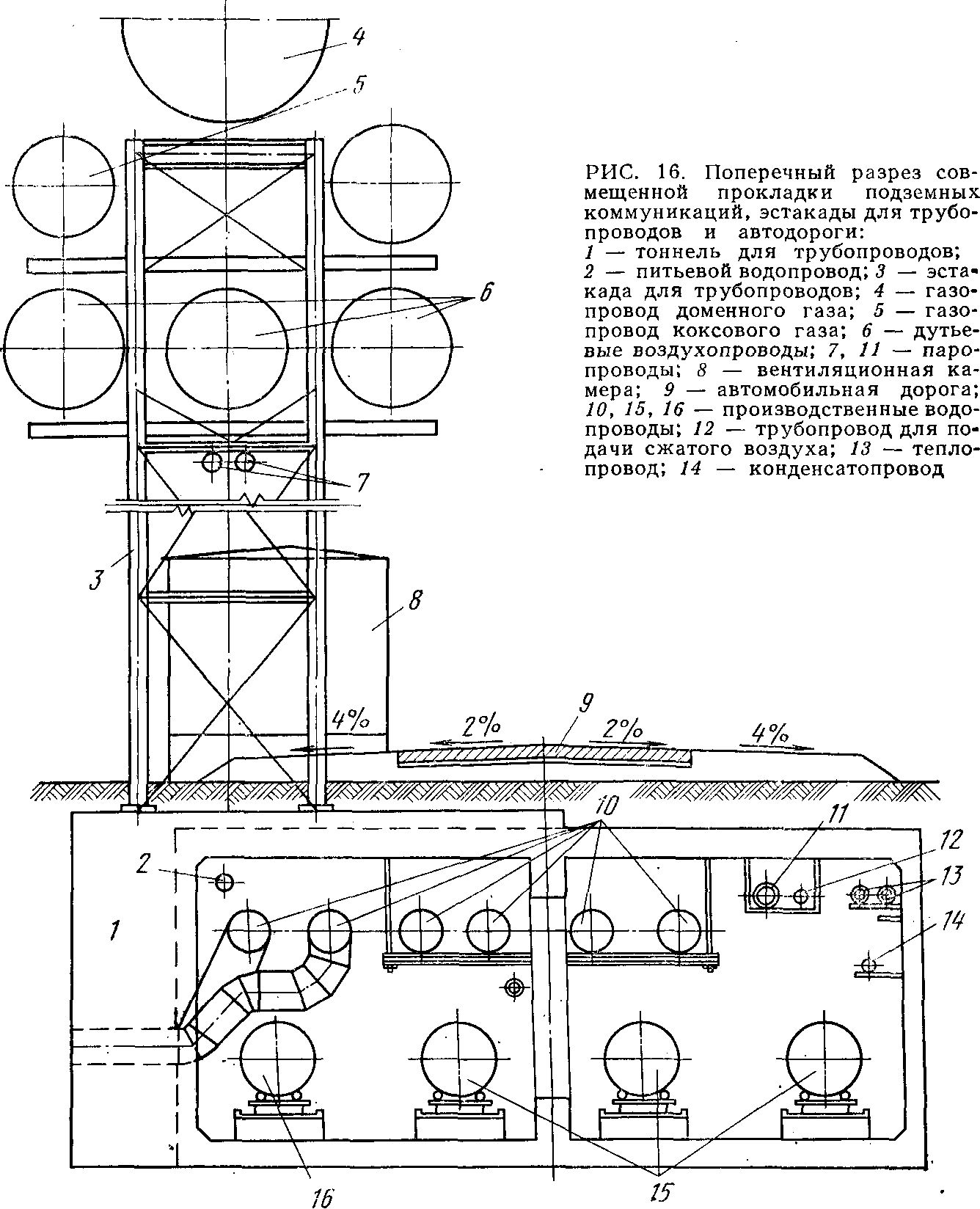

При проектировании сетевого хозяйства необходимо предусматривать объединение сетей на эстакадах и в тоннелях, что позволяет улучшить использование заводской территории и облегчает эксплуатацию сетей.

В проектах генеральных планов новых и реконструируемых металлургических предприятий предусматривается объединенная прокладка коммуникаций в наиболее насыщенных энергетическими сетями районах основных производств — доменном, сталеплавильном и прокатном. При этом часто проектируется объединение сетей в тоннелях и каналах, а в наиболее стесненных условиях — совмещение тоннелей с надземными эстакадами и автодорогами, укладка трубопроводов на конвейерных галереях и другие решения. Пример совмещения коммуникаций приведен на рис. 11.

|

Рис. 11. Поперечный

разрез совмещенной прокладки подземных

коммуникаций, эстакады для трубопроводов

и автодороги:

1 ‑ тоннель

для трубопроводов; 2 ‑ питьевой

водовод; 3 – эстакада для

трубопроводов; 4 – газопровод

доменного газа; 5 – газопровод

коксового газа; 6 – дутьевые

воздухопроводы; 7, 11 ‑ паропроводы;

8 ‑ вентиляционная камера;

9 ‑ автомобильная дорога;

10, 15, 16 ‑ производственные

водопроводы; 12 ‑ трубопровод

для подачи сжатого воздуха;

13 ‑ теплопровод;

14 ‑ конденсатопровод |

Однако объединенная прокладка коммуникаций предусматривается лишь на отдельных участках, составляющих небольшую часть от общей площади завода. На остальной, значительно большей части, проектируется раздельная траншейная прокладка водопроводных, канализационных и кабельных сетей. Анализ проектных решений ряда заводов показывает, что увеличение площади из-за траншейной прокладки коммуникаций составляет значительную величину, достигающую 5‑7% от общей площади завода.

Показателями компактности являются плотность застройки и площадь завода в ограде, отнесенная к годовому объему производства стали. Плотность застройки площадки промышленного предприятия определяется в процентах как отношение площади застройки к площади предприятия в ограде.

Показатели минимальной площади застройки площадок различных промышленных предприятий даются в СНиП.

Увеличение плотности застройки и уменьшение площади в ограде, отнесенной к годовому производству стали, в определенной степени свидетельствуют об экономичном использовании территории и рациональной застройке.

Анализ показателей ряда проектов крупнейших отечественных заводов показывает, что на относительно новых металлургических заводах (Новолипецком, Череповецком, Карагандинском, Западно-Сибирском) на 1 млн. т стали приходится 130—150 га площади. Колебания в величине этого показателя объясняются значительными различиями в составе заводов за счет строительства цехов холодной прокатки листа, термокалибровочных, отделочных и трубных, шлакоперерабатывающих производств и др. Поэтому при сравнении необходимо анализировать не только территорию, но и площади застройки как в целом по заводу, так и по отдельным зонам.

Совершенно неправильным является обычно применяющийся метод сравнения только по трем показателям — производительность, площадь в ограде и площадь на 1 млн. т стали. Без учета состава завода, что особенно важно при сопоставлении с зарубежными заводами, где обычно отсутствуют ремонтные цехи, ТЭЦ, кислородные станции и другие цехи и хозяйства, можно сделать ошибочный вывод о рациональном использовании территории.

Необходимо наряду с компактностью планировочных решений по генеральному плану стремиться к сокращению площадей застройки за счет лучшего использования производственных площадей и экономичных технологических решений. Обеспечение компактных планировочных решений является одним из основных путей эффективного использования земельных ресурсов.

Учет климатических и инженерно-геологических условий.

Расположение нового металлургического предприятия или отдельных новых производств реконструируемого предприятия не должно ухудшать санитарное состояние района и оказывать вредное влияние на жилые районы и смежные предприятия.

Рост производительности отдельных агрегатов с увеличением выбросов вредных веществ в атмосферу и объема сточных вод ставят серьезные задачи по обеспечению нормальных условий для работы и отдыха всех трудящихся. Взаимное расположение жилья и промышленных предприятий должно быть увязано с направлением преобладающих ветров и обеспечивать достаточные разрывы между различными зонами района.

При размещении сооружений необходимо учитывать требования инсоляции, проветриваемости и освещенности, удобных связей бытовых помещений с производственными цехами.

Инженерно-геологические условия налагают определенные требования на решения по планировке площадки. Проект должен учитывать уровень грунтовых вод, стоимость возведения фундаментов в различных геологических условиях, возможность террасного расположения производственных цехов и обеспечения экономичного заглубления самотечных сетей. Эти требования приобретают особо важное значение в условиях роста мощности предприятий при необходимости использовать малопригодные для сельскохозяйственного производства земли.

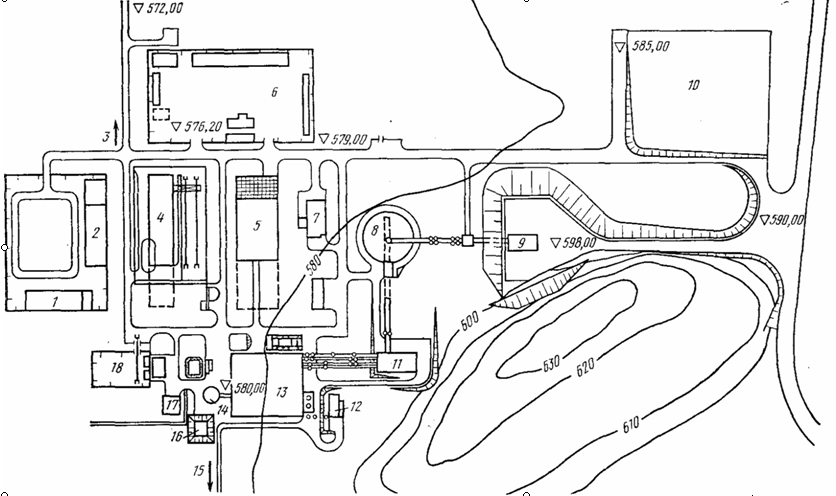

Для уменьшения объемов земляных работ здания и сооружения следует располагать с учетом вписывания их в естественный рельеф, что достигается террасной планировкой площади.

Для отдельных металлургических предприятий планировка осуществляется на нескольких террасах с перепадами между террасами в 7—9 м и с общей разницей планировочных отметок верхней и нижней террасы до 33 мм.

На рис. 12 представлена схема обогатительной фабрики, отдельные цехи и хозяйства которой вписываются в сложный рельеф местности.

|

Рис. 12. Схема генерального плана обогатительной фабрики, учитывающая использование естественного рельефа: 1 – административный центр; 2 – бытовой корпус; 3 – дорога в поселок; 4 – складские помещения; 5 – центральные ремонтные мастерские; 6 – автомобильный гараж; 7 – литейный цех; 8 – склад дробленой руды; 9 – корпус крупного дробления; 10 – резервный склад руды; 11 – корпус среднего и мелкого дробления; 12 – компрессорная станция; 13 – главный корпус; 14 – открытый сгуститель 15 – дорога на хвостохранилище; 16 – аварийный бассейн; 17 ‑ аварийная емкость концентрата; 18 ‑ главная понизительная подстанция |

В проекте вертикальной планировки необходимо выбирать планировочные отметки, которые бы обеспечивали равенство объемов насыпей и выемок для всего объекта при минимальном общем объеме работ. В баланс земляных работ должны быть включены работы не только по планировке площадки, но и по сооружению железнодорожных путей и автодорог, замене непригодного грунта и сооружению котлованов. При строительстве завода по очередям следует стремиться обеспечить баланс земляных работ для каждой очереди строительства.

Проектный уклон спланированной поверхности должен быть не менее 0,003 и не более 0,05 для глинистых грунтов, 0,03 для песчаных и 0,01 для легкоразмываемых грунтов (лесс, мелкие пески). Уровень полов первого этажа для металлургических предприятий проектируется в основном выше планировки площадки на высоту верхнего строения железнодорожных путей, но не менее чем на 15 см.

Безопасные условия труда и бытовое обслуживание трудящихся

В современных условиях при увеличении емкости и производительности агрегатов вопросы безопасности, создания нормальных условий труда и обеспечения хорошего отдыха имеют важнейшее значение как при решении вопросов районной планировки, так и при компоновке генерального плана и выборе средств транспорта.

Необходимо точное и полное соблюдение всех правил и норм, изложенных в соответствующих Строительных нормах и правилах, Правилах безопасности, Санитарных нормах, отраслевых и ведомственных инструкциях.

Комплекс мероприятий по размещению зданий и сооружений с учетом преобладающего направления ветра, условий для естественного освещения, аэрации и борьбы с излишней инсоляцией, создание санитарно-защитных зон вокруг предприятий, уменьшение загрязнения воздушного и водного бассейнов, выполнение требований технической эстетики, благоустройство и озеленение заводских территорий — все это обеспечивает улучшение санитарно-гигиенических условий и повышение производительности труда.

Для обеспечения безопасности движения необходимо предусматривать раздельное движение людей и средств транспорта, развязки в разных уровнях пешеходных дорожек с железнодорожными путями на перегонах и путями интенсивного движения или перевозок горячих грузов, а также с главными и магистральными автомобильными дорогами. Организация движения трудящихся должна решаться комплексно во всех частях, включая внешний пассажирский транспорт, организацию пешеходного движения, внутризаводской пассажирский транспорт, размещение заводских проходных и бытовых помещений, пунктов питания и объектов медицинского обслуживания.

Важное значение для создания нормальных условий труда имеет комплекс мероприятий по благоустройству, включающий архитектурное оформление территории завода, микропланировку, озеленение, организованный водоотвод, организацию зон отдыха трудящихся.

Архитектурно-строительные решения оказывают существенное влияние на генеральный план, компоновку цехов и сооружений.

Территория завода должна быть освещена. Повышенная освещенность предусматривается на переездах, в местах пересечения пешеходных дорожек с железнодорожными путями, автодорогами и районах повышенной опасности.

Приложение

Структура промышленного предприятия

В Гражданском кодексе РФ предприятием как объектом прав признается имущественный комплекс, используемый для осуществления предпринимательской деятельности. Отсюда слова «организация» и «предприятие» равнозначные по своему значению синонимы.

С позиции системного подхода предприятие является экономической системой, отличающейся сложностью, вероятностью и динамизмом.

В то же время предприятие образует социально – экономическую систему. Главной особенностью социально – экономической системы является то, что в ее основе лежат интересы людей, поскольку главный ее элемент-человек. Совокупность общественных коллективных и личных интересов также влияет на состояние системы.

Предприятие как система состоит из двух подсистем: управляемой системы – подсистемы, являющейся объектом управления, и управляющей подсистемы – подсистемы, осуществляющей управление в системе.

Управляемая и управляющая подсистемы взаимосвязаны каналами передачи информации, рассматриваемыми абстрактно, независимо от физической природы.

Объектом управления предприятием (объектом менеджмента предприятия) является коллектив предприятия в процессе производственно – хозяйственной деятельности, заключающейся в выполнении работ, изготовлении продукции, оказании услуг.

Субъектом управления (субъектом менеджмента предприятия) выступает административно – управленческий персонал (аппарат), который посредством взаимосвязанных методов управления обеспечивает эффективную деятельность предприятия. Объект управления представляет собой систему, состоящую из элементов. Под элементом системы понимается такая подсистема, которая в данных условиях представляется неделимой, не подлежит дальнейшему расчленению на составляющие. Элемент всегда является структурной частью системы. Элемент выполняет только ему присущую функцию, которая не повторяется другими элементами данной системы. Элемент обладает способностью взаимодействовать с другими элементами и интегрировать с ними, что является признаком целостности системы. Элемент тесно связан с другими элементами своей системы.

Воздействие субъекта на объект управления, то есть сам процесс управления может осуществляться только при условии циркулирования определенной информации между управляющей и управляемой подсистемами. Процесс управления независимо от его содержания всегда предполагает получение, передачу, переработку и использование информации.

Функции, уровни и общие принципы организации управления предприятием

Организация управления предприятием – это всесторонне его упорядочение, определяющее четкость, последовательность и доступные границы осуществления деятельности; целесообразное построение во времени и пространстве в соответствии с деятельностью в социально – экономической системе и задачами повышения эффективности работы предприятия.

Организация управления предприятием выполняет следующие функции:

образование системы управления,

обеспечение функционирования предприятия в соответствии с поставленными целями,

совершенствование организационной структуры, взаимосвязей элементов социально – экономической системы в соответствии с меняющейся внешней и внутренней средой предприятия.

Объектом организации управления является социально – экономическая система. Она создается из совокупности функциональных элементов: людей, предметов и средств труда, финансовых и информационных ресурсов.

Организация управления предприятием проявляется в последовательности использования организационных воздействий на участников производства.

Каждое воздействие предполагает, что руководители всех уровней должны обозначить проблемы и четко сформулировать задачи для их решения, временной интервал, пределы допустимых отклонений, указать лиц, ответственных за исполнение решения.

В многоуровневой системе управления организация управления проявляется в порядке взаимодействия различных звеньев и уровней системы управления. Порядок взаимодействия определяется стоящей целью, особенностями ситуации.

Аппарат управления на крупных организациях можно разбить на три основных уровня управления:

высший уровень, включающий совет директоров, комитеты, правление;

средний уровень, представленный центральными службами;

низовой уровень – оперативно-хозяйственные подразделения.

Существенной особенностью современной структуры управленческого аппарата крупного предприятия является отделение стратегических и координационных задач управления от оперативной деятельности.

Произошло четкое разграничение функций между тремя уровнями управления.

Высший уровень управления ориентирован на разработку целей и стратегий развития, координацию деятельности в масштабе предприятия, принятие важнейших производственно – хозяйственных и технических решений.

Средний уровень обеспечивает эффективность функционирования и развития предприятия путем координации деятельности всех подразделений.

Низовой уровень сосредоточен на оперативном решении задач по организации хозяйственной деятельности в рамках отдельных структурных подразделений, главной задачей которых является выполнение установленных заданий по выпуску продукции и получению прибыли.

Высшее руководство предприятия, представленное советом директоров и правлением, имеет следующее распределение функций: совет директоров осуществляет выработку общей политики, правление – ее практическую реализацию. Совет директоров выступает как организующее и направляющее звено, а принимаемые им решения служат основой для оперативной деятельности. Совет директоров играет роль координирующего органа. Он осуществляет согласование и увязку между собой деятельности различных служб управления на разных уровнях, обеспечивает проведение единой линии в руководстве предприятием.

В функции совета директоров входят:

выработка генеральной стратегии и долгосрочных планов развития предприятия;

определение структуры капитала, распределение ресурсов, диверсификация производственных программ;

слияния и поглощения;

осуществление внутрифирменной координации деятельности всех подразделений;

контроль за выполнением решений.

Главные функции правления предприятия:

осуществление текущего планирования;

руководство научно – исследовательскими работами, производством и сбытом;

разработка программ для реализации главных целей предприятия и руководство по их выполнению;

принятие решений по организационным формам управления;

делегирование полномочий должностным лицам на более низкие уровни управления;

проведение кадровой политики;

контроль за состоянием финансового положения предприятия.

Правление призвано разрабатывать текущую хозяйственную политику предприятия и следить за ее выполнением.

Основным в деятельности центральных служб предприятия является обеспечение координации работы соответствующих функциональных подразделений в производственных подразделениях. Она осуществляется по трем направлениям связей: связи по линии организации и обслуживания производственного процесса в рамках предприятия в целом; связи между центральными службами и аналогичной функциональной службой в производственном подразделении; связи по линии учета и контроля.

К общим принципам организации управления предприятием относятся:

обеспечение максимально возможной управляемости предприятия;

ориентированность на потребности рынка, запросы конкретных потребителей, достижение целей предприятия;

обеспечение оптимального соотношения централизации и децентрализации управления;

оавномерность распределения объемов работ по уровням управления и исполнителям;

обеспечение своевременной, достоверной и в необходимом объеме информацией системы управления предприятием;

обоснованная необходимость управленческих процедур;

упрощение системы управления предприятием;

максимальное исключение влияния субъективных факторов на процесс управления;

согласование процесса управления в пространстве и времени;

использование современных технических средств в организационных формах управления;

корректировка целей и программ в зависимости от изменений рынка;

постоянное стремление к повышению эффективности управления предприятием.