- •Метрология, стандартизация и сертификация

- •1. Четыре посадки

- •Максимальный диаметр отверстия

- •Минимальный диаметр отверстия

- •Максимальный диаметр вала

- •Минимальный диаметр вала

- •Максимальный диаметр отверстия

- •Минимальный диаметр отверстия

- •Максимальный диаметр вала

- •Минимальный диаметр вала

- •Максимальный диаметр отверстия

- •Минимальный диаметр отверстия

- •Максимальный диаметр вала

- •Минимальный диаметр вала

- •Минимальный диаметр отверстия

- •Максимальный диаметр вала

- •Минимальный диаметр вала

- •2. Форма и расположение поверхностей

- •3. Шероховатость поверхности

- •2. Охарактеризовать заданные поверхности (поверхности 1 и 2).

- •3. Расшифровать обозначение шероховатости поверхностей и в том числе указать размерность числового значения шероховатости [2, с. 547, табл. 2.61].

- •4. Указать: предпочтительные или нет числовые значения шероховатости поверхностей [2, с. 544, табл. 2.59].

- •5. Указать метод обработки для получения шероховатости заданных поверхностей.

- •6. Назначить и описать метод и средства для контроля (измерения) шероховатости поверхностей.

- •4. Расчет посадок подшипников качения

- •5. Назначение и обоснование посадок шпоночного соединения и его контроль

- •6. Назначение посадок шлицевых соединений и их контроль

- •7. Расчет точности зубчатых колес и их контроль

- •Межосевое расстояние определяется по формуле

- •Отклонение температуры корпуса редуктора от 20 ºС

- •Наружный диаметр зубчатого колеса определяется по формуле

- •47Список литературы

- •Курсовая работа

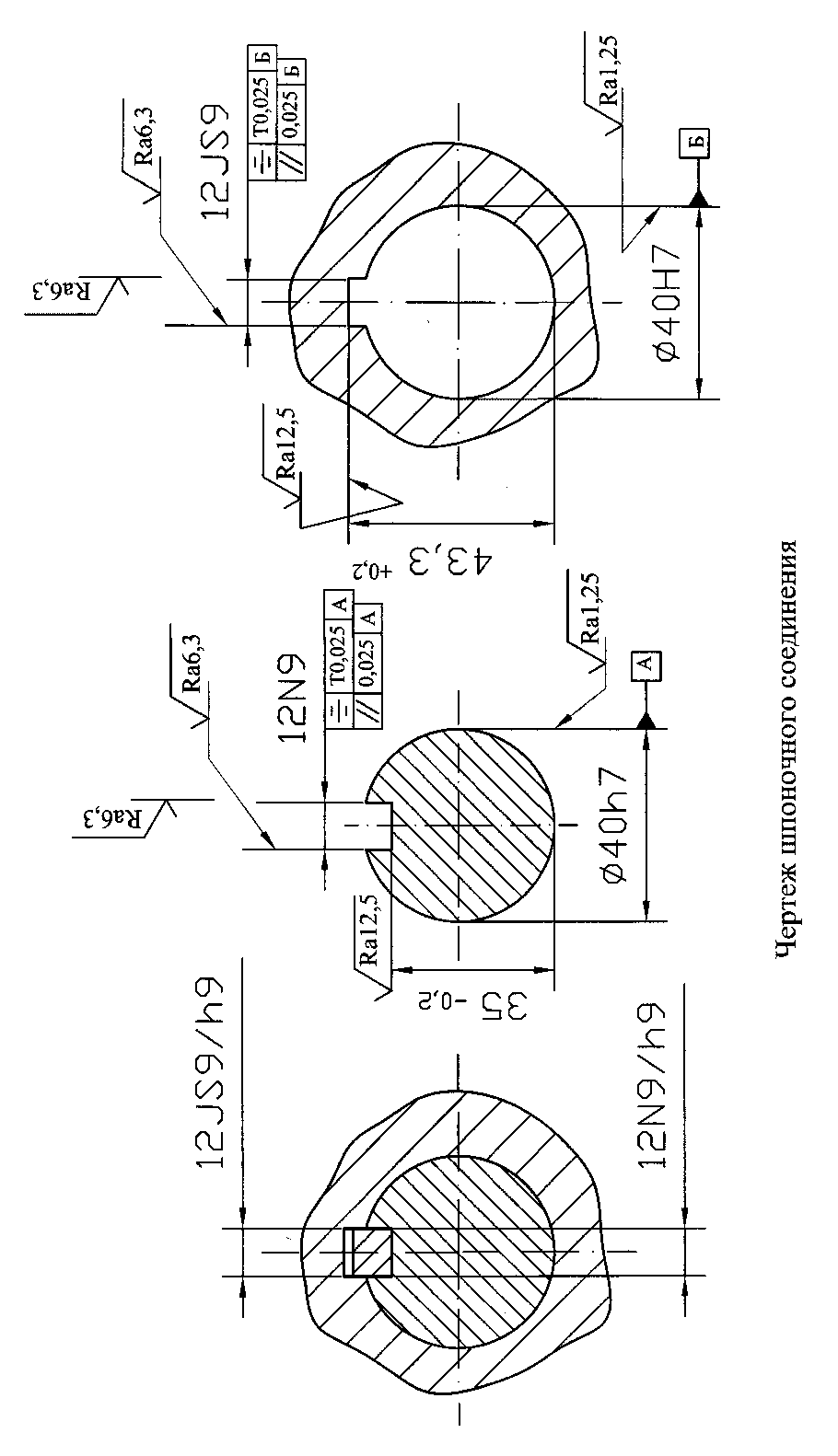

5. Назначение и обоснование посадок шпоночного соединения и его контроль

Задание выполняется в соответствии с вариантом, приведенным в [6, с. 9; 7].

Исходные данные [7, с.17, вариант 45, часть 4]:

чертеж редуктора изображен в [7, рис. 5];

номер позиции шпонки (обозначение) в [7, рис. 5 – 15];

номинальный размер соединения (ширина шпонки) – 12 мм;

контролируемая деталь (контроль размеров шпоночного паза) – вал;

метод контроля – комплексный.

По справочнику [10, с. 271, табл. 4.64] определяем основные размеры шпоночного соединения:

ширина шпонки (b) – 12 мм;

высота шпонки (h) - 8 мм;

интервал размеров вала, соответствующий номинальному размеру шпонки 12х8 мм, - «Св. 38 до 44 мм» (принимаем диаметр вала d = 40 мм);

глубина паза на валу (t1) – 5 мм;

глубина паза во втулке (t2) – 3,3 мм;

размер (d - t1) – 35 мм (предельное отклонение размера – (-0,2) мм [9, с. 719, табл. 3]);

размер (d + t2) – 43,3 мм (предельное отклонение размера – (+0,2) мм [9, с. 719, табл. 3]);

длину шпонки (l) принимаем равной размеру диаметра вала – 40 мм.

1. Устанавливаем и обосновываем тип шпоночного соединения.

Заданное шпоночное соединение применяется в коробке скоростей фрезерного станка [7, с. 16, рис.5]. Производство фрезерных станков – серийное. По рекомендациям, приведенным в справочнике [10, с. 273, табл. 4.65], тип шпоночного соединения для серийного и массового производства соответствует нормальному соединению.

2. Назначаем поля допусков и квалитеты для деталей, входящих в соединение.

2.1. Ширина шпонки

– 12![]() [10, с. 273, табл. 4.65].

[10, с. 273, табл. 4.65].

2.2. Паз вала – 12![]() [10, с. 273, табл. 4.65].

[10, с. 273, табл. 4.65].

2.3. Паз втулки –

12![]() [10, с. 273, табл. 4.65].

[10, с. 273, табл. 4.65].

П

24

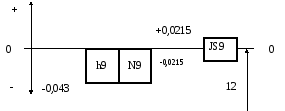

2.4. Схема полей допусков.

h9 -

поле

допуска на ширину шпонки.

N9 -

поле допуска на ширину паза вала.

JS9 -

поле допуска на ширину паза втулки.

3. Вычерчиваем в масштабе (поперечный разрез) общий вид шпоночного соединения, вал и втулку с указанием номинального размера по ширине шпоночных пазов, основного отклонения, квалитета и предельных отклонений, а также шероховатости, допусков формы и расположения поверхностей.

4. Назначаем средства для контроля шпоночного паза вала.

4.1. Контроль шпоночных соединений в серийном и массовом производстве осуществляется специальными предельными калибрами - ширина паза вала и втулки (b) проверяется пластинами, имеющими проходную и непроходную стороны [10, с. 288].

4.2. Контроль глубины паза вала (размер t1) осуществляется кольцевыми калибрами, имеющими стержень с проходной и непроходной ступенью [10, с. 289].

25

4.3. Симметричность

паза вала относительно осевой плоскости

проверяют комплексными калибрами –

накладной призмой с контрольным стержнем

[10, с. 289].

4.4. Определяем

допуск для знаков “отклонение от

симметричности” и “отклонение от

параллельности” (допуск составляют

60% от допуска размеров

Допуск размера

TD12JS9

= ES

– EI

= 0,0215 – (- 0,0215) = 0,043 мм.

Допуск размера

TD12N9

= ES

– EI

= 0 – (- 0,043) = 0,043 мм.

Допуск для знаков

“отклонение от симметричности” и

“отклонение от параллельности”

Т÷

= Т=

= 0,6TD12JS9

= 0,6·0,043 = 0,0258 мм.

Принимаем Т÷

= Т=

= 0,025 мм (см. чертеж шпоночного соединения).

![]() и

и

![]() ).

).![]()

![]()

26

27