Расчет режимов резания

Режим резания, устанавливаемый для обработки деталей, является одним из главных факторов технологического процесса. Режим резания металла включает в себя следующие основные элементы: глубина резания, подача, скорость резания и число оборотов шпинделя станка.

Элементы режимов резания выбираются таким образом, чтобы была доступна наибольшая производительность труда при наименьшей себестоимости данной технологической операции. Это требование выполняется при работе инструментом рациональной конструкции, а также, если станок не ограничивает полного использования режущих свойств инструмента.

Режимы обработки назначаются на все технологические операции по общемашиностроительным нормативам времени и режимов резания для соответствующего вида обработки и типа производства.

Элементы режимов резания устанавливаются в следующем порядке:

- глубина резания t: при черновой обработке принимается наибольшая из возможных глубина резания, равная большей части припуска на обработку; при чистовой обработке - в зависимости от требуемой точности размеров и требований к шероховатости поверхности;

- подача s: при черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности технологической системы, мощности привода станка, прочности инструмента; при чистовой обработке – в зависимости от требуемой точности размеров и шероховатости поверхности. Выбранная подача согласовывается с паспортными данными станка;

- скорость резания Vрассчитывается по эмпирическим формулам;

- частота вращения шпинделя nопределяется, исходя из рассчитанной скорости резания, и корректируется по паспортным данным станка;

- определяется фактическое значение скорости резания с использованием скорректированного значения частоты вращения шпинделя;

- определяются силы резания, мощность резания, крутящий момент на шпинделе станка. Мощность резания не должна превышать мощность привода станка.

Все режимы резания были посчитаны с помощью справочника [2]

Расчет режимов резания для токарной операции:

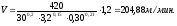

Скорость резания при точении определяется по формуле:

,

,

где T– стойкость инструмента, мин;

t– глубина резания, мм,

s– подача, мм/об,

Расчет поправочного коэффициента:

где КМv– коэффициент, учитывающий качество обрабатываемого материала;

КNv- – коэффициент, отражающий состояние поверхности заготовки;

КИv- – коэффициент, учитывающий качество материала инструмента.

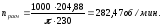

Частота вращения шпинделя определяется по формуле:

,

,

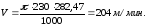

Уточнение скорости резания определяется по формуле:

.

.

Пример расчета скорости при точении в операции 010 на переходе А2.

Выбираем коэффициентыпри наружном продольном сечении проходным резцом:

Cv = 350; x = 0,15; y = 0,35; m = 0,20;

КМv = 1,5; КNv = 0,8; КИv = 1;

Остальные расчеты приведены в таблицах 4-7.

Таблица 4. Режимы резания токарной операции 010.

|

Переход |

D, мм |

t, мм |

S, мм/об |

NФАКТ., об/мин |

VФАКТ., м/мин |

|

А2 |

230 |

1,8 |

1 |

260 |

188,3 |

|

А3 |

182,8 |

4,6 |

1 |

255 |

149,4 |

|

А4 |

192 |

2,5 |

1,1 |

290 |

172,9 |

|

А5 |

90 |

8 |

0,9 |

565 |

159,8 |

|

А6 |

106 |

8 |

1 |

455 |

151 |

Таблица 5. Режимы резания токарной операции 015.

|

Переход |

D, мм |

t, мм |

S, мм/об |

NФАКТ., об/мин |

VФАКТ., м/мин |

|

А2 |

90 |

2,8 |

1,1 |

600 |

170 |

|

А3 |

61,8 |

1,3 |

0,5 |

1390 |

269,2 |

|

А4 |

63,1 |

0,7 |

0,5 |

1435 |

283,8 |

|

А5 |

66 |

2 |

0,6 |

1190 |

246,2 |

Таблица 6. Режимы резания фрезерной операции 020.

|

Переход |

B, мм |

t, мм |

S, мм/мин |

NФАКТ., об/мин |

VФАКТ., м/мин |

|

А2 |

20 |

2 |

0,18 |

830 |

52 |

Таблица7. Режимы резания для сверлильной операции 025.

|

Переход |

D, мм |

t, мм |

S, мм/об |

NФАКТ., об/мин |

VФАКТ., м/мин |

|

А2 |

17 |

8,5 |

0,35 |

540 |

29 |