Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

«Уральский федеральный университет

имени первого Президента России Б.Н. Ельцина»

Кафедра «Металлорежущие станки и инструменты»

Курсовая работа по «Выбору режима резания»

по дисциплине «Резание материалов»

Выполнил: Бабраков А.И.

гр. М-300201

Проверил: Ничков А.Г.

Екатеринбург

2013

СОДЕРЖАНИЕ

1.Введение (Последовательности расчета) ………………………………………….3

2.Точение ………………………………………………………………………………4

3.Сверление …………………………………………………………………………...11

4.Фрезерование………………………………………………………………………..15

5.Шлифование…………………………………………………………………………20

6.Вывод……………. ...………………………………………………………….…….23

7.Список литературы …………………………………………………………………24

1.Введение.Обоснование последовательности расчета элементов режима резания

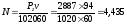

Параметры режима резания – скорость резания V, подача S и глубина резания t в одинаковой степени влияют на объем металла, срезаемого в единицу времени (Q = VSt). Однако они по-разному влияют на стойкость режущего инструмента

,

где

,

где

СТ, n, yT, xT – эмпирический коэффициент и показатели степени. При этом

n > yT > xT

Таким образом, наибольшее влияние на стойкость и износ инструмента оказывает скорость резания и наименьшее – глубина резания, поэтому скорость рассчитывается после назначения глубины резания и подачи.

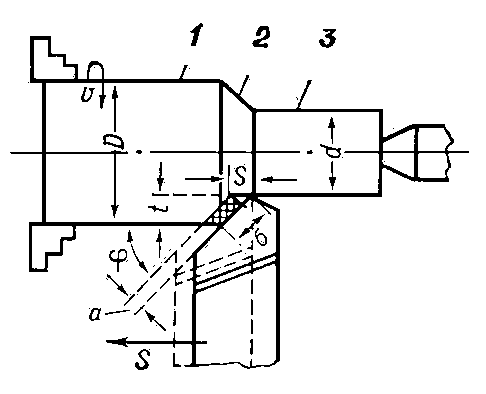

2. Точение

На

токарно-винторезном станке модели 16К20

обрабатываются шейки вала диаметром

до

до

на

длине

на

длине .

Длина вала

.

Длина вала

.

Способ крепления трех кулачковый патрон

с поджатием торца центром.

.

Способ крепления трех кулачковый патрон

с поджатием торца центром.

Сталь

40 ХГТ

.

.

Шероховатость

.

.

Точность

.

.

Паспортные данные токарно-винторезного станка 16К20.

Высота

центров,

215

215

Расстояние

между центрами,

до

2000

до

2000

Мощность

двигателя,

11

11

КПД

станка  .

.

Частота вращения шпинделя, об/мин: 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600.

Продольные подачи, мм/об: 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,36; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8.

Поперечные подачи, мм/об: 0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4.

Максимальная осевая сила резания, допускаемая механизмом подачи.

.

.

1. При назначении элементов режимов резания учитываем характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режима резания обычно устанавливают в следующем порядке:

а) глубина резания;

б) подача;

в) скорость резания;

г) стойкость;

д) сила резания.

2. Выбор режущего инструмента

Для

обтачивания шеек вала из стали 40ХГТ

принимаем токарный проходной резец

прямой правый с пластиной из твердого

сплава Т15К6, (толщина пластинки твёрдого

сплава

;

сечение державки

;

сечение державки

,

,

[4,

стр. 45]; вылет резца

[4,

стр. 45]; вылет резца

[4,

стр. 45]).

[4,

стр. 45]).

Форма

передней поверхности радиусная с фаской;

геометрические параметры режущей части

резца:

.

.

3. Выбор параметров режима резания.

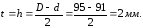

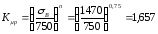

Глубина резания.

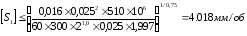

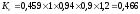

Подача, допустимая прочностью державки резца, рассчитывается по формуле

где

‑ поправочный коэффициент

‑ поправочный коэффициент

‑поправочные

коэффициенты учитывающие влияние

соответственно механических свойств

обрабатываемого материала, главного

угла в плане, переднего угла, радиуса

при вершине угла, угла наклона главной

режущей кромки [6, стр. 430, табл. 9, 10 ,23].

‑поправочные

коэффициенты учитывающие влияние

соответственно механических свойств

обрабатываемого материала, главного

угла в плане, переднего угла, радиуса

при вершине угла, угла наклона главной

режущей кромки [6, стр. 430, табл. 9, 10 ,23].

,

,

,

, ,

,

–допустимое

напряжение на изгиб материала державки

резца, МПа [3, стр. 86];

–допустимое

напряжение на изгиб материала державки

резца, МПа [3, стр. 86];

,

,

,

, –

эмпирические коэффициенты и показатели

степеней в

–

эмпирические коэффициенты и показатели

степеней в

формуле

[6, стр. 273];

[6, стр. 273];

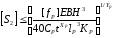

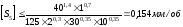

Подача, допускаемая жесткостью державки определяется, по формуле

‑допускаемая

величина прогиба резца, для чистовой

обработки

‑допускаемая

величина прогиба резца, для чистовой

обработки

;

;

Е – модуль упругости материала державки;

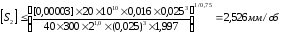

Подача, допустимая твердостью твердосплавной пластины.

При черновой обработке резцами, оснащенными пластинками из твердого сплава, подача часто ограничивается прочностью этой пластинки:

.

.

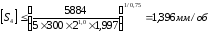

Подача, допустимая прочностью механизма подач станка, рассчитывается по формуле:

мм/об,

(9)

мм/об,

(9)

где

– максимально–допустимое усилие подачи

по паспорту станка, Н.

– максимально–допустимое усилие подачи

по паспорту станка, Н.

.

.

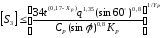

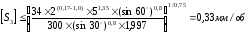

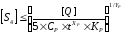

Подача, допустимая заданной шероховатостью обработанной поверхности, определяется по формуле:

мм/об

(12)

мм/об

(12)

где

– высота

микронеровностей, мкм;

– высота

микронеровностей, мкм;

–радиус

при вершине резца в плане, мм;

–радиус

при вершине резца в плане, мм;

,

,

,

, ,

, ,

, – эмпирические коэффициент и показатели

степеней (табл. 5).

– эмпирические коэффициент и показатели

степеней (табл. 5).

Подача, допустимая заданной точностью обработки, вычисляется из выражения:

где

– жесткость станка (D

– жесткость станка (D –

максимальный диаметр обрабатываемой

детали по паспорту станка);

–

максимальный диаметр обрабатываемой

детали по паспорту станка);

–жесткость

детали;

–жесткость

детали;

–диаметр

детали, м;

–диаметр

детали, м;

–коэффициент,

определяющий жесткость закрепления

детали (консольно в патроне с поджимом

задним центром – А = 110);

–коэффициент,

определяющий жесткость закрепления

детали (консольно в патроне с поджимом

задним центром – А = 110);

–длина

детали, м;

–длина

детали, м;

–жесткость

резца;

–жесткость

резца;

–величина

поля допуска выполняемого размера, мм;

–величина

поля допуска выполняемого размера, мм;

–коэффициент,

определяющий допустимую долю погрешности

обработки (

–коэффициент,

определяющий допустимую долю погрешности

обработки ( );

);

Подача не должна превышать ни одну из рассчитанных выше подач. Она подбирается из ряда подач, имеющихся на выбранном станке.

В

соответствии с паспортными данными

станка принимаем

.

.

Стойкость

инструмента:

.

.

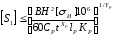

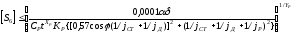

Скорость резания, допускаемая материалом резца

где

;

; ;

; ;

; .

[6. стр. 269, табл. 17].

.

[6. стр. 269, табл. 17].

Поправочный коэффициент для обработки резцом с твердосплавной пластиной

где

,

, ;

; [6.

стр. 262, табл. 2].

[6.

стр. 262, табл. 2].

;

;

;

; ;

; [6. стр. 263-271, табл. 5, 6, 18],

[6. стр. 263-271, табл. 5, 6, 18],

тогда

.

.

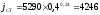

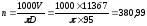

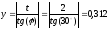

Частота вращения, соответствующая найденной скорости резания

.

.

Корректируем частоту вращения шпинделя по паспортным данным станка

.

.

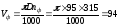

Действительная скорость резания

.

.

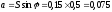

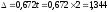

Элементы срезаемого слоя

;

;

.

.

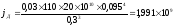

4 .Сила резания.

Мощность резания.

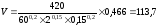

Вычислим требуемую мощность, затрачиваемую на обработку заготовки детали по формуле:

.

.

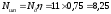

Вычислим

мощность на шпинделе

.

и сопоставим с затрачиваемой мощностью

на обработку заготовки,

.

и сопоставим с затрачиваемой мощностью

на обработку заготовки,

.

.

.

.

Следовательно, станок не лимитирует выбранного режима резания.

5. Основное время

где

- длина рабочего хода, мм;

- длина рабочего хода, мм;

- количество проходов.

- количество проходов.

где

- размер обрабатываемой поверхности в

направлении подачи;

- размер обрабатываемой поверхности в

направлении подачи;

-

величина врезания;

-

величина врезания;

-

величина перебега.

-

величина перебега.

.

.