- •ЦЕЛЬ РАБОТЫ

- •РАЗДЕЛ I. КУСРОВАЯ РАБОТА ПО ТЕМЕ «ЛИТЕЙНОЕ ПРОИЗВОДСТВО»

- •1. ОБЩИЕ СВЕДЕНИЯ ПО МЕТОДИКЕ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ОТЛИВКИ

- •2. ПОРЯДОК ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ

- •2.1. ОЦЕНКА ТЕХНОЛОГИЧНОСТИ ДЕТАЛИ, ВЫБОР СПОСОБА ФОРМОВКИ И ФОРМОВОЧНЫХ СМЕСЕЙ.

- •2.2. НАЗНАЧЕНИЕ ПРИПУСКОВ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ.

- •2.2.1. Общие положения.

- •2.2.2 Последовательность назначения припусков

- •2.2.3. Выбор класса точности отливки и ряда припусков

- •2.2.4. Определение допусков на размеры отливок

- •2.2.5. Назначение припусков

- •2.2.6. Оформление назначенных припусков в курсовой работе

- •2.3. ВЫПОЛНЕНИЕ ЧЕРТЕЖА ЭЛЕМЕНТОВ ЛИТЕЙНОЙ ФОРМЫ И ОТЛИВКИ.

- •2.4. ОФОРМЛЕНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ.

- •РАЗДЕЛ II. КУРОВАЯ (РАСЧЕТНО-ГРАФИЧЕСКАЯ) РАБОТА ПО ТЕМЕ «ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ»

- •1. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

- •2. ОБЩИЕ СВЕДЕНИЯ ПО МЕТОДИКЕ КОНСТРУИРОВАНИЯ ПОКОВКИ И РАЗРАБОТКЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРИМЕНИТЕЛЬНО К ШТАМПОВКЕ НА МОЛОТАХ

- •2.1. ВЫБОР ИСХОДНЫХ МАТЕРИАЛОВ

- •2.2. ОПРЕДЕЛЕНИЕ ПЛОСКОСТИ РАЗЪЁМА ШТАМПА

- •2.3. ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ ХАРАКТЕРИСТИК

- •2.4. РАСЧЁТ ОРИЕНТИРОВОЧНОЙ МАССЫ ПОКОВКИ

- •2.5. ОПРЕДЕЛЕНИЕ ИСХОДНОГО ИНДЕКСА

- •2.6. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

- •2.7. ШТАМПОВОЧНЫЕ НАПУСКИ, УКЛОНЫ, ДОПУСКИ.

- •2.8. РАДИУСЫ ЗАКРУГЛЕНИЙ И ПЕРЕХОДОВ

- •2.9. РАЗМЕРЫ ЗАУСЕНЕЧНОЙ КАНАВКИ

- •2.10 ПОЛОСТИ И НАМЕТКА ОТВЕРСТИЙ В ПОКОВКАХ

- •2.11 РАСЧЕТ РАЗМЕРОВ ИСХОДНОЙ ЗАГОТОВКИ.

- •2.12 НАЗНАЧЕНИЕ ТЕМПЕРАТУРНОГО ИНТЕРВАЛА ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ

- •4.13 ОПРЕДЕЛЕНИЕ МАССЫ ПАДАЮЩИХ ЧАСТЕЙ МОЛОТА.

- •2.14 ОФОРМЛЕНИЕ ЧЕРТЕЖА ПОКОВКИ

- •СПИСОК ЛИТЕРАТУРЫ

- •ПРИЛОЖЕНИЯ

- •П1. Варианты заданий на курсовую (расчетно-графическую) работу

- •Рис. П.2. Литниковая система

- •Рис. П.3. Эскиз литейной формы (пример)

- •Таблица П.4. Песчано-глинистые формовочные смеси для чугунных отливок

- •Таблица П.6. Классы точности размеров и ряды припусков на механическую обработку отливок для различных способов литья

- •Таблица П.7. Допуски размеров отливок для классов точности

- •Таблица П.8. Припуски размеров отливок.

- •Таблица П.9. Классы точности размеров отливок.

- •Таблица П.10. Формовочные уклоны основных формообразующих поверхностей модельного комплекта для применения песчано-глинистых смесей

- •Таблица П.11. Длина горизонтальных знаков для сырых форм.

- •Таблица П.12. Высота нижних вертикальных знаков для сырых форм

- •Таблица П.13. Зазоры между знаками формы и стержня

- •Таблица П.14. Литейная усадка основных литейных сплавов

- •Таблица П15. Назначение материала и его пластичность.

- •Таблица П.16. Содержание углерода и легирующих компонентов в сталях.

- •Таблица П.17. Конструктивные характеристики.

- •Таблица П.19. Исходный индекс поковки

- •Таблица П.20. Основные припуски на механическую обработку

- •Таблица П.21. Штамповочные уклоны.

- •Таблица П.22. Допуски и допускаемые отклонения линейных размеров поковки.

- •Таблица П.23. Минимальная величина радиусов закруглений.

- •Таблица П.24. Допуски радиусов закруглений.

- •Таблица П.25. Радиусы для отливок из цветных сплавов.

- •Таблица П.26. Размеры заусенечной канавки

- •Таблица П.27. Толщина перемычек в выемках

- •Таблица П.29.

- •Таблица П.30. Температурные интервалы ковки и штамповки некоторых углеродистых и легированных сталей и безоловянных бронз.

- •Таблица П.31. Напряжение деформирования некоторых сталей и сплавов при температурах штамповки

- •Таблица П.32. Необходимая масса частей молота в зависимости от массы поковок

- •Приложение П.33. Пример оформления титульного листа курсовой работы

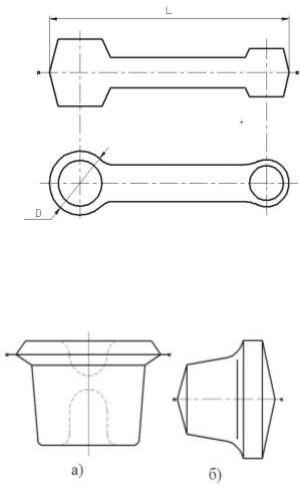

Плоскость разъѐма должна быть расположена так, чтобы полости штампа имели минимальную глубину и максимальную ширину сечения. Обычно разъѐм делают в плоскости максимальных взаимно перпендикулярных размеров поковки (D и L) (рис. 2.2.), однако от этого правила следует отступать, если при ином разъѐме достигается значительное снижение массы поковки за счѐт штампованной полости (рис. 2.3,а).

Расположение линии разъѐма, удовлетворяющее вышеперечисленным требованиям, обеспечивает возможность контроля за смещением половин штампа, проектирование поковки для полного изготовления в одной половине штампа полностью исключает возможность смещения и снижает стоимость штампа.

Окончательное решение по назначению линии разъѐма принимают после назначения припусков и штамповочных уклонов.

Рис.2.2. К определению плоскости разъема штампа.

Рис. 2.3. Линия разъема штампа: а) - рекомендуемая; б) – не рекомендуемая

2.3. ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ ХАРАКТЕРИСТИК

Класс точности поковки устанавливается в зависимости от вида оборудования и технологии изготовления, а также от требований к точности размеров.

По ГОСТ 7505-89 [14] поковки разделены на пять классов точности.

22

Наивысшие требования предъявляются к поковкам первого класса точности, которые изготовляются прецизионной штамповкой и объѐмной калибровкой.

Штамповка на молотах обеспечивает 4-5-й класс точности поковок, которые используются в качестве заготовок для последующей механической обработки.

Группа стали (M1, М2, МЗ) определяется для M1 по содержанию углерода и суммарной массовой доле легирующих элементов. Для групп М2, МЗ - или по содержанию углерода, или по суммарной массовой доле легирующих элементов (состав сталей см. в табл. П13).

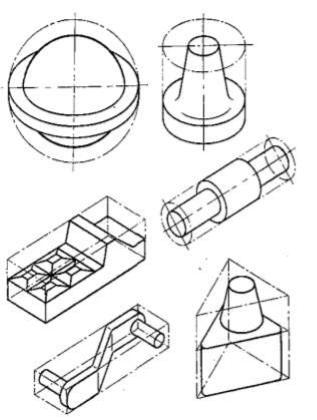

Степень сложности поковки определяют, находя отношение объѐма Vn поковки к объѐму Vф геометрического тела, в которое вписывается поковка. Геометрическое тело может быть шаром, параллелепипедом, цилиндром с перпендикулярными к его оси торцами или прямой правильной призмой.

Справочные данные для определения конструктивных характеристик поковок приведены в табл. П.17. Взаимосвязи конструктивных характеристик нет.

Рис.2.4. Поковки, вписанные в геометрические тела.

2.4. РАСЧЁТ ОРИЕНТИРОВОЧНОЙ МАССЫ ПОКОВКИ

Для определения расчѐтной массы поковки Мп.р. необходимо разбить деталь на тела простой геометрической формы, рассчитать ее объѐм. Плотность стали принять 7,8 г/см3, бронзы - 8,8 г/см3.

23

Пользуясь табл. 4 и формулой

Мп.р.=Мд*Кр,

где Мд - масса детали, кг; Кр - расходный коэффициент, находим массу поковки.

2.5. ОПРЕДЕЛЕНИЕ ИСХОДНОГО ИНДЕКСА

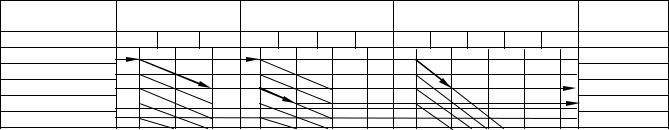

Исходный индекс используется при назначении припусков, допусков и допускаемых отклонений. Его определяют по табл. П.19. В зависимости от массы поковки, группы стали, степени сложности и класса точности поковки.

На рис. 2.5 показана последовательность нахождения исходных индексов. Поковка массой 0,5 кг, с группой стали МЗ, степенью сложности С2 и классом точности Т1 имеет исходный индекс 4, а с группой стали Ml, степенью сложности С1 и классом точности Т2 - исходный индекс 3.

Для определения исходного индекса по табл. П19 находят строку, соответствующую расчѐтной массе поковки, и, смещаясь вправо до пересечения наклонной с вертикальными линиями, задающими группу стали, степень сложности и класс точности, устанавливают исходный индекс.

Если же заданы M1, C1, T1, то смещаться по утолщѐнным наклонным линиям не надо.

Масса поковки, |

Группа стали |

|

Степень сложности |

|

Класс точности |

|

Исходный |

|||||

кг |

|

|

|

|

|

|

|

|

|

|

|

индекс |

|

М1 |

М2 |

М3 |

С1 |

С2 |

С3 |

С4 |

Т1 |

Т2 |

Т3 |

Т4 |

Т5 |

До 0,5 включ. |

|

|

|

|

|

|

|

|

|

|

|

1 |

Св. 0,5-1,0 |

|

|

|

|

|

|

|

|

|

|

|

2 |

Св. 1,0-1,8 |

|

|

|

|

|

|

|

|

|

|

|

3 |

Св. 1,8-3,2 |

|

|

|

|

|

|

|

|

|

|

|

4 |

Св. 3,2-5,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.2. 5 Пример определения исходного индекса. |

|

|

|

|

||||

2.6. ПРИПУСКИ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Припуски на механическую обработку назначаются в том случае, если шероховатость поверхности и точность размеров поковки не удовлетворяют требованиям, предъявляемым к готовой детали. Размер припуска зависит от вида механической обработки и определяется глубиной дефектного слоя

поковки. |

|

|

|

|

|

|

Припуск |

на |

механическую |

обработку |

включает |

в |

себя |

основной и дополнительные припуски, которые учитывают отклонения формы поковки. Величины припусков назначаются на одну сторону номинального размера поковки.

Основные припуски в зависимости от исходного индекса и шероховатости поверхности назначаются по табл. П.20.

Дополнительные припуски учитывают смещение поковки, изогнутость, отклонения от плоскостности и прямолинейности, межцентрового и межосевого расстояний, угловых размеров. Их назначают, исходя из формы поковки и технологии еѐ изготовления, и устанавливают в зависимости от класса точности Т по ГОСТ 7505-89 [15].

24

Линейные размеры поковки разрешается округлять до 0,5 мм.

При назначении величины припуска на поверхность, положение которой задано несколькими размерами поковки, устанавливается наибольшее значение припуска.

Значения дополнительных припусков см. [14, табл. 4-6].

2.7. ШТАМПОВОЧНЫЕ НАПУСКИ, УКЛОНЫ, ДОПУСКИ.

Напуски. В случае если отдельные части поковки проштамповать невозможно, делаются напуски сверх требуемого припуска на механическую обработку, что упрощает конфигурации поковки.

Уклоны. Для облегчения удаления готовых поковок из полостей штампа делаются штамповочные уклоны боковых поверхностей поковки. Порядок назначения уклонов регламентирован ГОСТ 7505-89 [14],.

В целях унификации режущего и мерительного инструментов, и упрощения изготовления ручьѐв штампа обычно делают уклоны в 3,5,7,10,12 градусов, причѐм для наружных боковых поверхностей принят номинальный уклон в 7 градусов, для внутренних 10 градусов.

Данные о штамповочных уклонах для поковок из стали и медных сплавов в зависимости от соотношения их размеров (рис. 2.6) приведены в сопутствующей табл. П.21.

|

|

|

Рис2..6 . Штамповочные уклоны (град) для стальных поковок.

Допуски – это величина допустимого отклонения от номинальных размеров поковки, проставляемых на чертеже, ввиду невозможности получения абсолютно точных размеров. На величину допуска влияют многие причины, например, точность изготовления и конструктивные особенности штампа, степень его износа, температура конца штамповки и др. Допуски назначаются по табл. П.22.

2.8. РАДИУСЫ ЗАКРУГЛЕНИЙ И ПЕРЕХОДОВ

Для предотвращения поломки (появления трещин) и улучшения заполнения полости штампа у поковки выполняются внешние радиусы

25