- •Рыбинск 2009г. Удк 620.10

- •Расчеты при растяжении-сжатии

- •1.1. Статически неопределимая система

- •Решение

- •1.2. Статически определимый брус

- •Решение

- •Решение

- •Решение

- •Статически неопределимая плоская рама

- •Порядок решения задачи

- •Расчет вала на выносливость

- •Порядок решения задачи

- •Приложения

- •Нормальные линейные размеры. Гост 6636 – 69 (Из установленных стандартом рядов (Ra5, Ra10, Ra20, Ra40) приведен ряд Ra20).

- •Механические свойства материалов

- •Шпонки призматические по гост 8790-79

- •Эффективные коэффициенты концентрации

- •Коэффициент влияния асимметрии цикла напряжений

- •Литература

Расчет вала на выносливость

Для эвольвентной зубчатой передачи с углом зацепления (расчетные схемы приведены на рис. 25) заданы: передаваемая мощность N, частота вращения ведущего зубчатого колеса 1 1, интервал для коэффициента запаса по выносливости n, диаметры зубчатых колес D1, D2, D3, размеры по длине l1, l2, l3, материал и способ обработки поверхности вала АВ, способ крепления зубчатых колес на валу АВ. Циклы изменения нормальных и касательных напряжений заданы коэффициентами асимметрии R и R.

Факторами концентрации напряжений являются:

а) шпоночный паз под зубчатым колесом – ШП;

б) установка зубчатого колеса по прессовой посадке – ПП;

в) поперечное отверстие в вале при штифтовом соединении зубчатого колеса – ШТ;

г) на опорах вала – шарикоподшипники с напрессованными внутренними кольцами по прессовой посадке.

Требуется: найти наиболее опасное сечение вала АВ и подобрать его диаметр, удовлетворяющий требованиям по запасу прочности.

Цифровые данные – в табл. 7 и 8. Номер варианта и соответствующие исходные данные из таблицы 7 для каждой группы назначаются преподавателем. Остальные исходные данные берут из табл. 8 по номеру строки, совпадающему с порядковым номером студента в рабочем журнале преподавателя.

|

Таблица 7 | |||

|

№ варианта |

N, кВт |

1, с-1 |

n |

|

1 |

72 |

105 |

1,6 – 2,0 |

|

2 |

25 |

50 |

1,2 – 1,6 |

|

3 |

45 |

150 |

1,8 – 2,2 |

|

4 |

30 |

70 |

2,0 – 2,4 |

|

5 |

17 |

110 |

1,1 – 1,5 |

|

6 |

50 |

90 |

1,3 – 1,7 |

|

7 |

64 |

140 |

1,9 – 2,3 |

|

8 |

38 |

80 |

1,7 – 2,1 |

|

9 |

55 |

200 |

2,2 – 2,6 |

|

10 |

29 |

60 |

2,5 – 2,9 |

|

11 |

15 |

170 |

3,0 – 3,4 |

|

12 |

45 |

145 |

2,5 – 2,9 |

Порядок решения задачи

По заданной мощности вала и числу оборотов ведущего зубчатого колеса определить величину передаваемого крутящего момента

![]()

где

![]() – угловая скорость вращения валаАВ.

– угловая скорость вращения валаАВ.

Определить действующие на вал АВ усилия и их проекции на горизонтальную х и вертикальную у оси из соотношений

![]() .

.

Составить расчетные схемы для вала АВ в горизонтальной и вертикальной плоскостях, определить реакции опор и построить эпюры изгибающих и крутящих моментов.

Вычислить по IV теории прочности эквивалентные изгибающие моменты Мэкв. Определить наиболее опасное сечение, где Мэкв максимально.

|

| ||||||||||||||

|

№ вар. |

D1, м |

D2, м |

D3, м |

, … |

l1, м |

l2, м |

l3, м |

№ схемы |

R |

R |

Способ крепления |

Материал |

Обработка поверхности | |

|

D2 |

D3 | |||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

1 |

0,15 |

0,40 |

0,34 |

15 |

0,10 |

0,15 |

0,20 |

1 |

-1 |

0,3 |

ПП |

ШП |

Ст.45 |

Шлифовка + упр.дроб. |

|

2 |

0,10 |

0,35 |

0,25 |

17 |

0,08 |

0,20 |

0,14 |

2 |

-0,5 |

0,5 |

ШП |

ПП |

20Х |

Чист. точ. + обк. рол. |

|

3 |

0,17 |

0,29 |

0,37 |

24 |

0,05 |

0,25 |

0,18 |

3 |

-0,8 |

0,2 |

ШТ |

ШП |

40ХН |

Шлифовка + обк. рол. |

|

4 |

0,20 |

0,42 |

0,28 |

20 |

0,07 |

0,19 |

0,24 |

4 |

-1 |

0,4 |

ЩП |

ПП |

Ст.35 |

Чист. точ. + упр.дроб. |

|

5 |

0,18 |

0,38 |

0,35 |

18 |

0,05 |

0,20 |

0,15 |

5 |

-0,9 |

0,3 |

ПП |

ШТ |

12ХН3А |

Чист. точ. + обк. рол. |

|

6 |

0,14 |

0,34 |

0,30 |

20 |

0,12 |

0,15 |

0,17 |

6 |

-0,5 |

0,7 |

ШП |

ШТ |

25ХН3А |

Полировка + упр.дроб. |

|

7 |

0,16 |

0,25 |

0,35 |

22 |

0,28 |

0,09 |

0,22 |

1 |

-0,7 |

0,3 |

ШП |

ПП |

30ХГСА |

Полировка |

|

8 |

0,19 |

0,40 |

0,26 |

23 |

0,09 |

0,17 |

0,20 |

2 |

-0,4 |

0,2 |

ПП |

ШП |

Ст.45 |

Шлифовка + упр.дроб. |

|

9 |

0,25 |

0,37 |

0,32 |

15 |

0,06 |

0,21 |

0,19 |

3 |

-0,9 |

0,5 |

ШТ |

ПП |

40Х |

Чист. точ. + обк. рол. |

|

10 |

0,14 |

0,29 |

0,38 |

16 |

0,12 |

0,10 |

0,20 |

4 |

-0,6 |

0,1 |

ШП |

ШТ |

20ХНЗА |

Полировка + обк. рол. |

|

11 |

0,21 |

0,15 |

0,28 |

21 |

0,09 |

0,14 |

0,25 |

5 |

-1 |

0,4 |

ПП |

ШП |

Ст.35 |

Шлифовка |

|

12 |

0,30 |

0,35 |

0,25 |

19 |

0,12 |

0,15 |

0,17 |

6 |

-0,4 |

0,1 |

ШП |

ШТ |

30ХГСНА |

Чист. точ. + упр.дроб. |

|

13 |

0,25 |

0,30 |

0,37 |

20 |

0,07 |

0,21 |

0,14 |

1 |

-0,6 |

0,6 |

ШП |

ШП |

20Х |

Полировка + обк. рол. |

|

14 |

0,15 |

0,29 |

0,32 |

25 |

0,22 |

0,14 |

0,27 |

2 |

-0,8 |

0,5 |

ПП |

ШП |

Ст.20 |

Груб. точ. + упр.дроб. |

|

15 |

0,12 |

0,18 |

0,24 |

17 |

0,10 |

0,21 |

0,25 |

3 |

-0,5 |

0,2 |

ШТ |

ШП |

40ХН |

Шлифовка + обк. рол. |

|

16 |

0,21 |

0,22 |

0,33 |

21 |

0,12 |

0,24 |

0,17 |

4 |

-0,7 |

0,4 |

ШТ |

ШТ |

12ХНЗА |

Полировка + упр.дроб. |

|

17 |

0,16 |

0,29 |

0,40 |

22 |

0,05 |

0,25 |

0,17 |

5 |

-0,9 |

0,3 |

ПП |

ШП |

30ХГСА |

Полировка |

|

18 |

0,24 |

0,37 |

0,25 |

18 |

0,14 |

0,19 |

0,25 |

6 |

-0,6 |

0,1 |

ШП |

ШТ |

Ст.45 |

Груб. точ. + обк. рол. |

|

19 |

0,12 |

0,19 |

0,28 |

20 |

0,10 |

0,15 |

0,05 |

1 |

-1 |

0,5 |

ПП |

ШП |

40ХН |

Шлифовка + упр.дроб. |

|

20 |

0,17 |

0,25 |

0,31 |

19 |

0,07 |

0,20 |

0,15 |

2 |

-0,5 |

0,2 |

ШТ |

ШТ |

12ХН3А |

Чист. точ. + обк. рол. |

|

| ||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|

21 |

0,21 |

0,14 |

0,24 |

23 |

0,05 |

0,10 |

0,15 |

3 |

-0,8 |

0,4 |

ПП |

ПП |

30ХГСА |

Шлифовка + обк. рол. |

|

22 |

0,27 |

0,12 |

0,30 |

22 |

0,12 |

0,17 |

0,16 |

4 |

-0,6 |

0,2 |

ШП |

ШТ |

Ст.45 |

Груб. точ. + упр.дроб. |

|

23 |

0,14 |

0,26 |

0,18 |

24 |

0,14 |

0,09 |

0,21 |

5 |

-0,4 |

0,1 |

ШТ |

ШП |

40Х |

Полировка + упр.дроб. |

|

24 |

0,31 |

0,17 |

0,24 |

15 |

0,06 |

0,18 |

0,17 |

6 |

-0,9 |

0,3 |

ШП |

ШТ |

25ХН3А |

Шлифовка + обк. рол. |

|

25 |

0,19 |

0,25 |

0,33 |

20 |

0,10 |

0,14 |

0,20 |

1 |

-0,7 |

0,5 |

ПП |

ШП |

40ХН |

Чист. точ. |

|

26 |

0,25 |

0,35 |

0,32 |

18 |

0,15 |

0,17 |

0,18 |

2 |

-0,5 |

0,6 |

ШП |

ШП |

12ХНЗА |

Полировка + обк. рол. |

|

27 |

0,16 |

0,28 |

0,24 |

23 |

0,08 |

0,12 |

0,20 |

3 |

-0,8 |

0,1 |

ШТ |

ПП |

Ст.35 |

Шлифовка |

|

28 |

0,23 |

0,15 |

0,27 |

24 |

0,12 |

0,17 |

0,21 |

4 |

-1 |

0,3 |

ШП |

ШТ |

30ХГСНА |

Груб. точ. + обк. рол. |

|

29 |

0,15 |

0,28 |

0,32 |

21 |

0,20 |

0,15 |

0,14 |

5 |

-0,6 |

0,4 |

ШТ |

ШТ |

25ХН3А |

Полировка + упр.дроб. |

|

30 |

0,18 |

0,24 |

0,37 |

25 |

0,09 |

0,17 |

0,21 |

6 |

-0,8 |

0,2 |

ШП |

ШТ |

Ст.45 |

Шлифовка + обк. рол. |

Задаваясь допускаемым напряжением

,

гдеnср

– среднее значение из заданного

интервала коэффициентов запаса

прочности, из условия прочности при

изгибе с кручением определить начальную

величину диаметра вала АВ

и скорректировать ее в соответствии с

нормальным рядом линейных размеров

(Приложение 1). Механические свойства

материалов приведены в Приложении 2.

,

гдеnср

– среднее значение из заданного

интервала коэффициентов запаса

прочности, из условия прочности при

изгибе с кручением определить начальную

величину диаметра вала АВ

и скорректировать ее в соответствии с

нормальным рядом линейных размеров

(Приложение 1). Механические свойства

материалов приведены в Приложении 2.Определить коэффициент запаса прочности по выносливости вала в опасном сечении.

6.1. Для этого необходимо найти следующие величины.

– наибольшие и наименьшие напряжения циклов

![]()

![]() ,

,

где

![]() – в опасном сечении;

– в опасном сечении;![]()

Если в опасном сечении зубчатое колесо крепится с помощью шпонки, то нужно учесть ее влияние на величину моментов сопротивления сечения (Приложение 3):

![]()

Если в опасном сечении зубчатое колесо крепится с помощью штифта, то нужно учесть влияние отверстия под штифт в вале на величину моментов сопротивления сечения:

![]()

где отношение

![]() выбирается в соответствии с Приложением

4.

выбирается в соответствии с Приложением

4.

6.2. Параметры циклов напряжений

![]()

![]()

6.3. Пользуясь справочным материалом из Приложения 2 и из пособия [2], определить коэффициенты влияния конструктивно-технологических факторов на предел выносливости:

– размеров детали – Кd [2, с.454, рис. 2];

– шероховатости поверхности – КF [2, с.454, рис. 3];

– качества поверхностного слоя – КV (Приложение 5);

– асимметрии цикла – и ; (Приложение 6);

– эффективные коэффициенты концентрации напряжений – К и К. (Приложение 4, 7).

При наличии в

опасном сечении прессовых посадок

вместо Кd,

К

и К

определить (приложение 8) коэффициенты

снижения предела выносливости

![]() .

.

6.4. Коэффициенты снижения предела выносливости:

![]() ,

,

![]() .

.

6.5. Определяем коэффициенты запаса прочности по нормальным и касательным напряжениям и общий коэффициент запаса по выносливости и текучести:

![]()

![]()

![]()

![]() где

где

![]()

Если коэффициент

не входит в заданный интервал, то в

зависимости от его величины необходимо

уменьшить или увеличитьd,

в соответствии с Приложением 1 и сделать

повторный расчет.

не входит в заданный интервал, то в

зависимости от его величины необходимо

уменьшить или увеличитьd,

в соответствии с Приложением 1 и сделать

повторный расчет. Построить диаграммы предельных амплитуд по нормальным и касательным напряжениям, определить графически n и n и сравнить их с расчетными величинами.

Диаграммы предельных амплитуд строят следующим образом:

в системе координат m – a откладывают точки, соответствующие -1 и

на осиa

и Т

на оси m

(для касательных напряжений строят

аналогично, заменив

на );

на осиa

и Т

на оси m

(для касательных напряжений строят

аналогично, заменив

на );из точки -1 проводят луч в соответствии с уравнением

,

а из точкиТ

проводят луч под углом 45

к оси m;

,

а из точкиТ

проводят луч под углом 45

к оси m;из точки

проводят линию, параллельную лучу

исходящему из точки

проводят линию, параллельную лучу

исходящему из точки ;

;на полученной диаграмме откладывают точку К с координатами m и a, соответствующими рабочему циклу, и через точки О и К проводят луч до пересечения с верхней линиями исходящими из

иТ.

Тогда

иТ.

Тогда

,

, .

.

Пример

Исходные данные

|

N, квт |

, с-1 |

n |

D1, м |

D2, м |

D3, м |

, град |

l1, м |

l2, м |

l3, м |

|

72 |

108 |

1,6-2,0 |

0,28 |

0,58 |

0,26 |

20 |

0,18 |

0,20 |

0,20 |

|

Материал |

В, МПа |

Т, МПа |

-1, МПа |

Т, МПа |

-1, МПа |

Поверхность |

R |

R |

Способ крепления на валу | |

|

D2 |

D3 | |||||||||

|

Ст. 45 |

600 |

320 |

250 |

220 |

150 |

Шлифовка + упрочнение дробью |

-1 |

0,8 |

ПП |

ШП |

Решение

1. Определяем величину крутящего момента ТК, действующего на вал АВ.

![]()

2. Определяем усилия, действующие на вал АВ.

Из выражения

![]()

находим

![]()

Аналогично

![]()

3. Находим проекции Р2 и Р3 на вертикальную у и горизонтальную х оси.

Рх2 = Р2cos = 50700,94 = 4766 Н;

Рх3 = Р3cos = 113000,94 = 10620 Н;

Ру2 = Р2sin = 50700,34 = 1734 Н;

Ру3 = Р3sin = 113000,34 = 3840 Н.

4. Составляем расчетную схему в вертикальной плоскости (рис. 26, а). Определяем реакции опор. Для этого записываем уравнения равновесия:

![]()

![]()

Решая уравнения, находим:

![]()

![]()

5. Строим эпюру изгибающих моментов. Для этого определяем величины изгибающих моментов в точках С и D.

![]()

![]()

6. Составляем расчетную схему в горизонтальной плоскости (рис. 26, б). Определяем реакции опор. Для этого записываем уравнения равновесия:

![]()

![]()

Решая уравнения, находим:

![]()

![]()

Следовательно, Сх действует в противоположную сторону. Меняем её направление на противоположное.

7. Строим эпюру изгибающих моментов. Для этого определяем величины изгибающих моментов в точках С и D.

![]()

![]()

8. Строим эпюру крутящего момента (рис. 26, в).

9. По IV-й

теории прочности вычисляем

![]() .

.

![]()

![]()

![]()

![]()

![]()

Наиболее опасным

сечением является сечение С,

![]() .

.

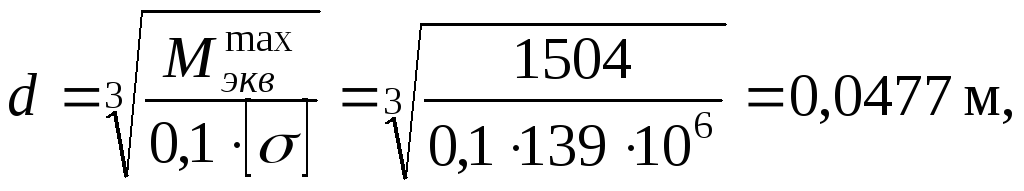

10. Определяем начальную величину диаметра вала в сечении С.

![]()

где

![]()

Из условия прочности находим

принимаем d = 48 мм = 0,048 м.

11. Определяем коэффициент запаса по выносливости вала на опоре С, где внутреннее кольцо шарикового подшипника посажено по прессовой посадке.

11.1 Определяем наибольшие и наименьшие напряжения циклов. Поскольку R = –1, R = 0,8, то

![]()

где

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

11.2 Определяем параметры цикла.

![]()

![]()

11.3 Определяем коэффициенты влияния конструктивно-технологических факторов:

коэффициент влияния размеров детали Кd по [2, с.454, рис. 2], сталь углеродистая, гладкая шлифовка, при d = 48 мм Кd = 0,82;

коэффициент влияния шероховатости поверхности КF по [2, с.454, рис. 3], тонкая шлифовка, в = 600 МПа, принимаем КF = 0,83;

коэффициент влияния качества поверхностного слоя КV (Приложение 5), с учетом концентрации напряжений КV = 1,4 – 2,5, принимаем КV = 2;

коэффициент влияния асимметрии цикла (Приложение 6), при в = 600 МПа = 0,05; = 0,00;

поскольку в рассматриваемом сечении концентратором напряжения является прессовая посадка кольца подшипника, то вместо эффективных коэффициентов концентрации напряжений (Приложение 4, 7), находим коэффициенты снижения выносливости (Приложение 8); при d = 48 мм,

Тогда

Тогда

![]()

![]() .

.

11.4 Определяем коэффициенты запаса:

по нормальным напряжениям

![]()

по касательным напряжениям

![]()

общий коэффициент запаса

![]()

Поскольку коэффициент запаса по выносливости меньше требуемых величин, то диаметр вала увеличиваем и принимаем d = 50 мм = 0,05 м и повторяем расчеты на выносливость.

![]()

![]()

![]()

![]()

![]()

![]()

Коэффициенты остаются прежними.

![]()

![]()

![]() (n

= 1,6 – 2,0).

(n

= 1,6 – 2,0).

В качестве окончательного принимаем d = 50 мм.

Определяем

коэффициент запаса по текучести

![]()

где

![]()

![]()

Диаграммы предельных амплитуд:

по нормальным напряжениям

К

= 1,93; -1

= 250 МПа;

= 1,93; -1

= 250 МПа;

![]() ;Т

= 320 МПа; m

= 0; а

= 73 МПа;

;Т

= 320 МПа; m

= 0; а

= 73 МПа;

![]()

по касательным напряжениям

К

= 1,36; -1

= 150 МПа;

![]() ;Т

= 220 МПа;

;Т

= 220 МПа;

m

= 49,7 МПа; а

= 5,6 МПа;

![]()

Таблица

8

Таблица

8 Продолжение

табл.

8

Продолжение

табл.

8