- •Министерство образования и науки Российской Федерации

- •Предисловие

- •Введение

- •Часть 1. Современные представления о строении различных групп материалов

- •Глава 1. Основные различия в свойствах групп материалов

- •Типы химической и физической связей в материалах

- •В материалах:

- •1.2. Материалы с различным типом химической связи

- •1.2.1. Металлы и сплавы (металлический тип связи)

- •1.2.2. Полимеры (ковалентный и молекулярно - ковалентный типы связи)

- •1.2.3. Керамика (ковалентный и ионный типы связи)

- •1.2.4. Карбиды и интерметаллиды (ковалентно - металлический тип связи)

- •1.2.5. Композиционные материалы (смешанный тип связей)

- •Pис. 1.2. Схематическое представление вклада разных типов связи в материалах

- •Вопросы для самопроверки

- •Часть 2. Металлические материалы

- •Глава 2. Строение и свойства металлов и сплавов

- •2.1. Кристаллическое строение металлов и сплавов

- •Кристаллические структуры переходных металлов 4-го периода*

- •Внедрения; б – твердый раствора замещения со статистическим распределением атомов; в – упорядоченный твердый раствор замещения

- •Из сплавов (деформируемых)

- •2.2. Несовершенства кристаллической структуры

- •Линейные и точечные несовершенства кристаллической структуры

- •2.3. Основные свойства и характеристики металлов и сплавов

- •Характеристики механических свойств

- •Характеристики физических свойств

- •Характеристики химических свойств

- •Характеристики технологических свойств.

- •2.4. Пластическая деформация

- •Пластической деформации [с.В. Грачев, в.Р. Бараз и др.]

- •В зависимости от степени холодной деформации: ρ – удельное электросопротивление; Ηс – коэрцитивная сила; μ – магнитная проницаемость;

- •Температуры отжига холоднодеформированного металла

- •Температура начала рекристаллизации, интервал температур рекристаллизационного отжига и горячей обработки давлением

- •2.5. Термическая обработка

- •Технологические параметры термообработки

- •Время нагрева τн, температура выдержки tв, время выдержки τ в, скорость охлаждения V охл

- •Скорости охлаждения при различных видах термической обработки

- •Скорость охлаждения при каждом виде термообработки предопределяет равновесность или неравновесность получаемых продуктов фазовых превращений.

- •И отпуске (б). Исходное состояние: пересыщенный при закалке твердый раствор (а); мартенсит углеродистый (б)

- •Термообработка – отжиг

- •Типы отжигов для сплавов разного состава

- •Отжиги первого рода

- •Типы отжигов первого рода

- •Отжиги второго рода

- •Отжиги второго рода. Отжиги углеродистых сталей

- •Общепринятые обозначения линий и критических точек на диаграмме железо-цементит

- •Эвтектоид носит название перлит (п). Перлит – это структура, состоящая из двух фаз: феррита и цементита, частицы которых имеют пластинчатое строение (рис. 2.22, а).

- •Фазовый состав сталей после отжига в зависимости от содержания углерода

- •Технологические параметры специальных отжигов сталей

- •Микроструктура пластинчатого (б) и сферического(зернистого) (в) цементита

- •Для доэвтектоидной стали с 0,45 % углерода; скорости охлаждения: V 1 – с печью; v2 – на воздухе; v3 – в масле; v4 – в воде

- •Продукты диффузионного распада переохлажденного аустенита

- •Перлит может быть получен при охлаждении с печью, сорбит – при охлаждении на воздухе, а троостит–при больших скоростях охлаждения и даже при закалке.

- •Упрочняющая термическая обработка: закалка и старение

- •От температуры (а) и времени (б) старения: t1 ‹ t2 ‹ t3; о – максимум твердости;

- •Закалка и отпуск сталей

- •Закалка сталей на мартенсит

- •Технология закалки

- •Образца(Vц), перлитную структуру на поверхности(Vп) – мартенситную

- •Отпуск сталей

- •От температуры отпуска (и.И. Новиков) Виды отпуска и применение

- •Виды отпуска и структуры сталей

- •2.6. Термомеханическая обработка сталей

- •Рекристаллизации

- •2.7. Поверхностная обработка сталей и сплавов

- •Химико-термическая обработка сплавов.

- •Хто с диффузионным насыщением углеродом и азотом

- •Нитроцементация (азотонауглероживание)

- •Параметры процессов хто, характеристики слоя и свойства сталей

- •Химико-термическая обработка с диффузионным насыщением металлами (диффузионная металлизация)

- •Поверхностная закалка сталей

- •Поверхностная лазерная обработка

- •Виды поверхностной лазерной обработки

- •Поверхностное пластическое деформирование

- •Способы ппд

- •2.8. Обеспечение служебных характеристик и повышение технико-экономической эффективности применения металлических материалов

- •2.8.1. Статическая прочность сплавов

- •Обеспечение статической прочности сплавов композиционных и гетерофазных материалов

- •2.8.2. Циклическая прочность

- •Факторы, влияющие на предел выносливости

- •2.8.3. Контактная выносливость

- •Способы обеспечения контактной выносливости:

- •Коэффициент вязкости разрушения различных материалов

- •2.8.5. Износостойкость

- •Стали и сплавы для работы в контакте с рабочей средой

- •Твердость и модуль упругости карбидов

- •2.8.6. Жаропрочность

- •2.8.7. Термостойкость

- •2.8.8. Поверхностная стойкость

- •Обеспечение жаростойкости

- •Вопросы для самопроверки

- •Глава 3. Сплавы на основе железа

- •3.1. Машиностроительные конструкционные стали

- •3.1.1. Классификация конструкционных сталей

- •Классификация сталей по химическому составу

- •Классификация и маркировка в зависимости от качества стали

- •3.1.2. Углеродистые стали

- •3.1.3. Легированные стали

- •Влияние легирующих элементов на структуру и свойства сталей

- •Влияние легирующих элементов на феррит

- •Влияние легирующих элементов на аустенит и мартенсит

- •Цементуемые легированные стали

- •Улучшаемые легированные стали

- •Механические свойства некоторых улучшаемых сталей

- •Критический диаметр легированных сталей

- •Характеристика высокопрочных сталей

- •Комплекс механических свойств среднеуглеродистых легированных сталей, упрочняемых закалкой с последующим низким отпуском

- •Н18к9м5т от температуры старения

- •Механические свойства мартенситно-стареющих сталей системы Fe–Ni–Co–Mo–Ti

- •3.1.4. Стали для подшипников качения

- •Требования к подшипниковым сталям и пути обеспечения необходимых свойств

- •Термическая обработка подшипниковых сталей типа шх

- •3.1.5. Стали рессорно-пружинные

- •Предел текучести рессорно-пружинных сталей общего назначения*

- •Марки и применение рессорно-пружинных сталей

- •3. 2. Стали специального назначения

- •3.2.1. Коррозионностойкие стали

- •3.2.2. Жаростойкие стали

- •3.2.3. Жаропрочные стали

- •Двс и пути их обеспечения

- •Условия эксплуатации:

- •3.3. Чугуны

- •Химический состав конструкционных чугунов

- •Форма графита и названия чугунов

- •Зависимость механических свойств чугунов от формы графита и структуры металлической части

- •3.3.1. Серые чугуны

- •Применение серых чугунов

- •3.3.2. Высокопрочные чугуны

- •Применение высокопрочных чугунов

- •Применение чугунов с вермикулярным графитом

- •3.3.4.Ковкие чугуны

- •Применение ковких чугунов

- •Применение специальных чугунов

- •3.4. Порошковые конструкционные и легированные стали

- •3.4.1. Классификация порошковых сталей

- •Марки и применение пористых конструкционных материалов

- •3.4.2. Применение порошковых сталей

- •Вопросы для самопроверки

- •Глава 4. Цветные металлы и сплавы

- •4.1. Алюминиевые сплавы

- •Удельная прочность конструкционных сплавов

- •4.1.1. Классификация и маркировка алюминиевых сплавов

- •Соответственно

- •Условные обозначения видов термической обработки деформируемых сплавов

- •4.1.2. Деформируемые сплавы

- •Разрыву и относительное удлинение в мягком состоянии

- •Подготовленная для плакировки

- •Характеристики надежности сплава в95

- •Механические свойства алюминиевых деформируемых сплавов, упрочняемых термообработкой

- •4.1.3. Литейные алюминиевые сплавы Сплавы на основе системы Al – Si

- •Сплавы на основе системы Al – Cu

- •Сплавы на основе системы Al – Mg

- •4.2. Медь и медные сплавы

- •И зависимость механических свойств от содержания цинка (б)

- •(Кроме бериллиевых бронз)

- •4.2.1. Латуни

- •Механические свойства *и назначение литейных латуней

- •4.2.2. Бронзы

- •Механические свойства*деформируемых (гост 5017–74) и литейных (гост 613–79) оловянных бронз

- •Механические свойства* деформируемых и литейных алюминиевых бронз

- •Механические свойства бериллиевой бронзы БрБ2 в зависимости от состояния сплава

- •4.3. Титановые сплавы

- •4.3.1. Легирующие элементы титановых сплавов

- •4.3.2.Фазовые превращения в титановых сплавах

- •Сплавов (легированных β - стабилизаторами)

- •4.3.3. Термическая обработка титановых сплавов

- •4.3.4. Классификация промышленных титановых сплавов

- •4.3.5. Деформируемые сплавы

- •Химические составы и свойства после отжига титановых деформируемых сплавов

- •Применение и свойства титановых деформируемых сплавов

- •4.3.6.Литейные сплавы

- •4.4. Магниевые сплавы

- •4.5. Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой и цинковой основах

- •Критериями оценки антифрикционных материалов являются:

- •Требуемые свойства сплавов для подшипников скольжения

- •Темное поле – твердый раствор сурьмы в олове; светлые крупные частицы – химическое соединение SnSb, мелкие частицы – Cu3Sn (справа – схематическое изображение микроструктуры)

- •Вопросы для самопроверки

- •Часть 3. Неметаллические материалы

- •Глава 5. Общая характеристика неметаллических материалов

- •5.1. Классификация, строение и способы получения полимеров

- •5.2. Фазовые состояния и надмолекулярная структура полимеров

- •Надмолекулярная структура аморфных полимеров

- •5.3. Физические состояния полимеров

- •Термомеханические кривые кристаллических полимеров

- •Термомеханические кривые сетчатых полимеров

- •5.4. Способы управления структурой и свойствами полимерных материалов

- •Вопросы для самопроверки

- •Глава 6. Основные свойства неметаллических материалов

- •6.1. Механические свойства

- •6.2. Теплофизические свойства

- •6.3. Диэлектрические свойства

- •Классификация диэлектриков по диэлектрической проницаемости

- •Классификация диэлектриков по диэлектрическим потерям

- •Вопросы для самопроверки

- •Глава 7. Пластические массы

- •7.1. Основные виды модифицирующих добавок

- •7.2. Термопластичные полимеры и материалы на их основе

- •Полиэтилен

- •Полипропилен

- •Полиизобутилен

- •Полистирол

- •Политетрафторэтилен (ф-4)

- •Политрифторхлорэтилен (ф-3)

- •Поливинилхлорид

- •Полиакрилаты

- •Полиамиды

- •Полиуретаны

- •Поликарбонаты

- •Полиимиды

- •Полиэтилентерефталат

- •Полиформальдегид

- •Пентапласт

- •Марочный ассортимент и области применения термопластов

- •7.3. Термореактивные полимеры и материалы на их основе

- •Фенолоформальдегидные смолы

- •Эпоксидные смолы

- •Полиэфирные смолы

- •Кремнийорганические смолы

- •Марочный ассортимент и области применения основных термореактивных пресс-материалов и литьевых пм

- •7.4. Термоэластопласты

- •7.5. Методы получения изделий из пластических масс

- •7.5.1. Прессование

- •7.5.2. Литье под давлением

- •7.5.3. Экструзия

- •7.5.4. Термоформование

- •7.5.5. Механическая обработка пластмасс

- •7.6. Газонаполненные пластики

- •Вопросы для самопроверки

- •Глава 8. Волокнистые полимерные композиционные материалы

- •Типичные классификационные модели ап

- •8.1. Стеклопластики

- •8.2. Углепластики

- •8.3. Органопластики

- •Свойства элементарных волокон

- •8.4. Базальтопластики

- •8.5. Термопластичные композиционные материалы

- •8.6. Методы формования изделий из армированных пластиков

- •8.6.1. Контактное формование и напыление

- •8.6.2. Формование под давлением

- •8.6.3. Формование прессованием и пропиткой в замкнутой форме

- •8.6.4.Формование намоткой

- •8.6.5. Пултрузия

- •Вопросы для самопроверки

- •Глава 9. Природные полимеры и их производные Эфиры целлюлозы

- •Вопросы для самопроверки

- •Глава 10. Резиновые материалы

- •10.1. Классификация каучуков

- •10.2. Компоненты резиновых смесей

- •10.3. Способы получения резинотехнических изделий

- •10.4. Прорезиненные ткани

- •10. 5. Применение резинотехнических изделий

- •Вопросы для самопроверки

- •Глава 11. Клеевые материалы

- •11.1.Клеи на основе термопластичных полимеров

- •11.2. Клеи на основе эластомеров

- •11.3. Клеевые (липкие) ленты

- •11.4. Клеи на основе термореактивных смол

- •Вопросы для самопроверки

- •Глава 12. Герметики

- •Вопросы для самопроверки

- •Глава 13. Лакокрасочные материалы

- •13.1. Требования к лакокрасочным материалам

- •13.2. Классификация и виды лакокрасочных материалов

- •13.3. Полимерные порошковые композиции и покрытия на их основе

- •Способы нанесения порошковых покрытий

- •Вопросы для самопроверки

- •Глава 14. Обивочные, прокладочные, уплотнительные и электроизоляционные материалы

- •Вопросы для самопроверки

- •Глава 15. Неорганические материалы

- •15.1. Технические керамики

- •Гексагональными слоями ( а и в) атомов кислорода

- •15.2. Неорганические стекла

- •Стекла с особыми свойствами

- •Стекла в автомобилестроении

- •15.3. Стеклокристаллические материалы

- •15.4. Слюда и слюдяные материалы

- •15.5. Асбест и материалы на его основе

- •Вопросы для самопроверки

- •Глава 16. Жидкокристаллические материалы

- •16.1. Классификация, структура и свойства жидких кристаллов

- •16.2. Жидкокристаллические композиты

- •Вопросы для самопроверки

- •Список литературы Основные литературные источники

- •Дополнительные литературные источники

8.6.4.Формование намоткой

Формование изделий намоткой наиболее современный и перспективный метод формования изделий из АП, так как позволяет создавать ориентируемую структуру наполнителя в изделиях с учетом их формы и особенностей эксплуатации. Высокая прочность изделий, полученных намоткой, достигается благодаря ориентированной укладке наполнителя и, как следствие, реализуются высокие прочностные свойства наполнителя в изделии.

Детали, изготавливаемые методом намотки, как правило, должны иметь форму тел вращения. В сочетании с другими приемами этим методом можно получать детали, не имеющие форму тел вращения, например, детали коробчатой формы, пластины и плиты, заготовки рабочих и статорных лопаток и даже панелей крыла.

Наибольшее применение метод намотки нашел в ракетной технике и авиации для формирования корпусов ракет и ракетных двигателей, а также элементов фюзеляжей самолетов и вертолетов.

Детали формуют с помощью технологической системы, состоящей из намоточного станка, технологической оправки для формования детали, приспособления для раскладки материала, материала из длинномерных армирующих волокон и полимерного связующего.

Давление формования создается в результате технологического натяжения наматываемого материала.

Оборудование для намотки можно разделить на две группы: машины периодического действия, которые предназначены в основном для формования оболочек самых различных форм, и машины непрерывного действия для производства труб.

а б в

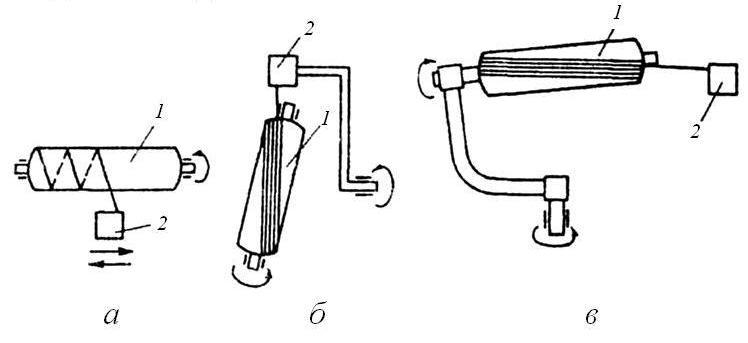

Рис. 8.4. Типы намотанных станков: а – с возвратно-поступательным движением раскладчика; б – с вращением раскладчика; в – с неподвижным раскладчиком и оправкой, вращающейся в двух плоскостях

Наиболее просты по устройству станки (рис. 8.4, а) с вращающейся оправкой 1 и возвратно-поступательно движущимся раскладчиком 2, с которого наполнитель подается на оправку.

В станках планетарного типа (рис. 8.4, б) раскладчик вращается в плоскости, составляющей небольшой угол с осью оправки. На таких установках оправки вращаются в основном с малыми скоростями. Наконец, станки третьей группы, применяемые для формования небольших изделий, имеют оправку, вращающуюся в двух плоскостях (рис. 8.4, в). В этом случае раскладчик неподвижен.

Формование деталей методом намотки обладает рядом преимуществ перед другими методами: высокий коэффициент использования прочности и жесткости армирующих волокон, возможность механизации и автоматизации процесса, хорошая воспроизводимость свойств деталей.

В зависимости от способа нанесения полимерного связующего на армирующий наполнитель различаются два способа намотки: мокрый (жидкофазный) и сухой (твердофазный).

Мокрый метод позволяет совместить операцию приготовления АП с техпроцессом изготовления изделия. По этому способу непрерывный волокнистый наполнитель поступает в ванну с жидким связующим, пропитывается им, а потом укладывается на оправку по заданной программе. Достоинством метода является большая степень достигаемой анизотропии. Ограничение – скорость намотки определяется скоростью пропитки, а недостатком является неоднородность распределения наполнителя и связующего по толщине изделия (3 – 4 %).

Сухой метод предполагает намотку заранее пропитанного полимерным связующим армирующего наполнителя (препрега). Этот метод более прогрессивен и технологичен. Достоинства метода – более однородное распределение связующего и наполнителя по толщине (1 %), возможность применения больших скоростей намотки, использование связующих с высокой вязкостью. Недостатки – повреждение волокон на промежуточных операциях приготовления препрега и ограниченная длина лент препрега.

В зависимости от структуры наматываемого слоя армирующего наполнителя различают поперечную (кольцевую) и спиральную намотки.

Поперечная намотка характеризуется укладкой армирующего наполнителя вокруг оправки с шагом смещения вдоль оси на каждый оборот не свыше ширины наматываемой пряди. Кольцевая намотка является наиболее простым методом и не требует сложного оборудования. Пропитанные нити в виде одинарной пряди или множества прядей накладывают на оправку под углом 90 к оси вращения оправки. Кольцевая намотка применяется для усиления тонкостенных металлических труб или баллонов в тангенциальном направлении. Изделия имеют высокую прочность в тангенциальном (окружном) направлении и низкую в осевом направлении.

Способ спиральной намотки характеризуется шагом смещения траектории укладываемого наполнителя на каждый оборот оправки свыше ширины наматываемой пряди.

Как правило, шаг намотки многократно превышает ширину пряди. Необходимое соотношение прочности изделия в осевом и окружном направлениях обеспечивается назначением соответствующего угла намотки. Способ позволяет изготавливать изделия типа труб, цилиндров с овальными днищами, шаровых оболочек, конусов, торов.

Для намотки изделий из АП используются специальные или модернизированные токарные станки. В зависимости от технологического варианта намотки кинематическое исполнение станков подразделяется на два типа: токарное и планетарное.

Формование и отверждение, а иногда и механическая доработка изделий выполняются на оправках, которые должны удовлетворять конструкторско-технологическим требованиям: точность размеров изделий, прочность оправки, механическая извлекаемость изделия, возможность установки нагревателя в оправке.

Оправки многократного использования выпоняются из стали или сплавов алюминия. Для большинства изделий конструкция оправки разборная. Для фасонных изделий и оболочек крупных размеров экономически оправданным бывает изготовление оправок однократного использования из гипса, алебастра, солей, легкоплавких сплавов. Единственно возможным условием изготовления ряда изделий замкнутого контура является использование расплавляемой или растворяемой внутри него оправки. В некоторых случаях оправка не извлекается и образует совместно с намотанным материалом единое изделие.