- •Министерство образования и науки Российской Федерации

- •Предисловие

- •Введение

- •Часть 1. Современные представления о строении различных групп материалов

- •Глава 1. Основные различия в свойствах групп материалов

- •Типы химической и физической связей в материалах

- •В материалах:

- •1.2. Материалы с различным типом химической связи

- •1.2.1. Металлы и сплавы (металлический тип связи)

- •1.2.2. Полимеры (ковалентный и молекулярно - ковалентный типы связи)

- •1.2.3. Керамика (ковалентный и ионный типы связи)

- •1.2.4. Карбиды и интерметаллиды (ковалентно - металлический тип связи)

- •1.2.5. Композиционные материалы (смешанный тип связей)

- •Pис. 1.2. Схематическое представление вклада разных типов связи в материалах

- •Вопросы для самопроверки

- •Часть 2. Металлические материалы

- •Глава 2. Строение и свойства металлов и сплавов

- •2.1. Кристаллическое строение металлов и сплавов

- •Кристаллические структуры переходных металлов 4-го периода*

- •Внедрения; б – твердый раствора замещения со статистическим распределением атомов; в – упорядоченный твердый раствор замещения

- •Из сплавов (деформируемых)

- •2.2. Несовершенства кристаллической структуры

- •Линейные и точечные несовершенства кристаллической структуры

- •2.3. Основные свойства и характеристики металлов и сплавов

- •Характеристики механических свойств

- •Характеристики физических свойств

- •Характеристики химических свойств

- •Характеристики технологических свойств.

- •2.4. Пластическая деформация

- •Пластической деформации [с.В. Грачев, в.Р. Бараз и др.]

- •В зависимости от степени холодной деформации: ρ – удельное электросопротивление; Ηс – коэрцитивная сила; μ – магнитная проницаемость;

- •Температуры отжига холоднодеформированного металла

- •Температура начала рекристаллизации, интервал температур рекристаллизационного отжига и горячей обработки давлением

- •2.5. Термическая обработка

- •Технологические параметры термообработки

- •Время нагрева τн, температура выдержки tв, время выдержки τ в, скорость охлаждения V охл

- •Скорости охлаждения при различных видах термической обработки

- •Скорость охлаждения при каждом виде термообработки предопределяет равновесность или неравновесность получаемых продуктов фазовых превращений.

- •И отпуске (б). Исходное состояние: пересыщенный при закалке твердый раствор (а); мартенсит углеродистый (б)

- •Термообработка – отжиг

- •Типы отжигов для сплавов разного состава

- •Отжиги первого рода

- •Типы отжигов первого рода

- •Отжиги второго рода

- •Отжиги второго рода. Отжиги углеродистых сталей

- •Общепринятые обозначения линий и критических точек на диаграмме железо-цементит

- •Эвтектоид носит название перлит (п). Перлит – это структура, состоящая из двух фаз: феррита и цементита, частицы которых имеют пластинчатое строение (рис. 2.22, а).

- •Фазовый состав сталей после отжига в зависимости от содержания углерода

- •Технологические параметры специальных отжигов сталей

- •Микроструктура пластинчатого (б) и сферического(зернистого) (в) цементита

- •Для доэвтектоидной стали с 0,45 % углерода; скорости охлаждения: V 1 – с печью; v2 – на воздухе; v3 – в масле; v4 – в воде

- •Продукты диффузионного распада переохлажденного аустенита

- •Перлит может быть получен при охлаждении с печью, сорбит – при охлаждении на воздухе, а троостит–при больших скоростях охлаждения и даже при закалке.

- •Упрочняющая термическая обработка: закалка и старение

- •От температуры (а) и времени (б) старения: t1 ‹ t2 ‹ t3; о – максимум твердости;

- •Закалка и отпуск сталей

- •Закалка сталей на мартенсит

- •Технология закалки

- •Образца(Vц), перлитную структуру на поверхности(Vп) – мартенситную

- •Отпуск сталей

- •От температуры отпуска (и.И. Новиков) Виды отпуска и применение

- •Виды отпуска и структуры сталей

- •2.6. Термомеханическая обработка сталей

- •Рекристаллизации

- •2.7. Поверхностная обработка сталей и сплавов

- •Химико-термическая обработка сплавов.

- •Хто с диффузионным насыщением углеродом и азотом

- •Нитроцементация (азотонауглероживание)

- •Параметры процессов хто, характеристики слоя и свойства сталей

- •Химико-термическая обработка с диффузионным насыщением металлами (диффузионная металлизация)

- •Поверхностная закалка сталей

- •Поверхностная лазерная обработка

- •Виды поверхностной лазерной обработки

- •Поверхностное пластическое деформирование

- •Способы ппд

- •2.8. Обеспечение служебных характеристик и повышение технико-экономической эффективности применения металлических материалов

- •2.8.1. Статическая прочность сплавов

- •Обеспечение статической прочности сплавов композиционных и гетерофазных материалов

- •2.8.2. Циклическая прочность

- •Факторы, влияющие на предел выносливости

- •2.8.3. Контактная выносливость

- •Способы обеспечения контактной выносливости:

- •Коэффициент вязкости разрушения различных материалов

- •2.8.5. Износостойкость

- •Стали и сплавы для работы в контакте с рабочей средой

- •Твердость и модуль упругости карбидов

- •2.8.6. Жаропрочность

- •2.8.7. Термостойкость

- •2.8.8. Поверхностная стойкость

- •Обеспечение жаростойкости

- •Вопросы для самопроверки

- •Глава 3. Сплавы на основе железа

- •3.1. Машиностроительные конструкционные стали

- •3.1.1. Классификация конструкционных сталей

- •Классификация сталей по химическому составу

- •Классификация и маркировка в зависимости от качества стали

- •3.1.2. Углеродистые стали

- •3.1.3. Легированные стали

- •Влияние легирующих элементов на структуру и свойства сталей

- •Влияние легирующих элементов на феррит

- •Влияние легирующих элементов на аустенит и мартенсит

- •Цементуемые легированные стали

- •Улучшаемые легированные стали

- •Механические свойства некоторых улучшаемых сталей

- •Критический диаметр легированных сталей

- •Характеристика высокопрочных сталей

- •Комплекс механических свойств среднеуглеродистых легированных сталей, упрочняемых закалкой с последующим низким отпуском

- •Н18к9м5т от температуры старения

- •Механические свойства мартенситно-стареющих сталей системы Fe–Ni–Co–Mo–Ti

- •3.1.4. Стали для подшипников качения

- •Требования к подшипниковым сталям и пути обеспечения необходимых свойств

- •Термическая обработка подшипниковых сталей типа шх

- •3.1.5. Стали рессорно-пружинные

- •Предел текучести рессорно-пружинных сталей общего назначения*

- •Марки и применение рессорно-пружинных сталей

- •3. 2. Стали специального назначения

- •3.2.1. Коррозионностойкие стали

- •3.2.2. Жаростойкие стали

- •3.2.3. Жаропрочные стали

- •Двс и пути их обеспечения

- •Условия эксплуатации:

- •3.3. Чугуны

- •Химический состав конструкционных чугунов

- •Форма графита и названия чугунов

- •Зависимость механических свойств чугунов от формы графита и структуры металлической части

- •3.3.1. Серые чугуны

- •Применение серых чугунов

- •3.3.2. Высокопрочные чугуны

- •Применение высокопрочных чугунов

- •Применение чугунов с вермикулярным графитом

- •3.3.4.Ковкие чугуны

- •Применение ковких чугунов

- •Применение специальных чугунов

- •3.4. Порошковые конструкционные и легированные стали

- •3.4.1. Классификация порошковых сталей

- •Марки и применение пористых конструкционных материалов

- •3.4.2. Применение порошковых сталей

- •Вопросы для самопроверки

- •Глава 4. Цветные металлы и сплавы

- •4.1. Алюминиевые сплавы

- •Удельная прочность конструкционных сплавов

- •4.1.1. Классификация и маркировка алюминиевых сплавов

- •Соответственно

- •Условные обозначения видов термической обработки деформируемых сплавов

- •4.1.2. Деформируемые сплавы

- •Разрыву и относительное удлинение в мягком состоянии

- •Подготовленная для плакировки

- •Характеристики надежности сплава в95

- •Механические свойства алюминиевых деформируемых сплавов, упрочняемых термообработкой

- •4.1.3. Литейные алюминиевые сплавы Сплавы на основе системы Al – Si

- •Сплавы на основе системы Al – Cu

- •Сплавы на основе системы Al – Mg

- •4.2. Медь и медные сплавы

- •И зависимость механических свойств от содержания цинка (б)

- •(Кроме бериллиевых бронз)

- •4.2.1. Латуни

- •Механические свойства *и назначение литейных латуней

- •4.2.2. Бронзы

- •Механические свойства*деформируемых (гост 5017–74) и литейных (гост 613–79) оловянных бронз

- •Механические свойства* деформируемых и литейных алюминиевых бронз

- •Механические свойства бериллиевой бронзы БрБ2 в зависимости от состояния сплава

- •4.3. Титановые сплавы

- •4.3.1. Легирующие элементы титановых сплавов

- •4.3.2.Фазовые превращения в титановых сплавах

- •Сплавов (легированных β - стабилизаторами)

- •4.3.3. Термическая обработка титановых сплавов

- •4.3.4. Классификация промышленных титановых сплавов

- •4.3.5. Деформируемые сплавы

- •Химические составы и свойства после отжига титановых деформируемых сплавов

- •Применение и свойства титановых деформируемых сплавов

- •4.3.6.Литейные сплавы

- •4.4. Магниевые сплавы

- •4.5. Антифрикционные (подшипниковые) сплавы на оловянной, свинцовой и цинковой основах

- •Критериями оценки антифрикционных материалов являются:

- •Требуемые свойства сплавов для подшипников скольжения

- •Темное поле – твердый раствор сурьмы в олове; светлые крупные частицы – химическое соединение SnSb, мелкие частицы – Cu3Sn (справа – схематическое изображение микроструктуры)

- •Вопросы для самопроверки

- •Часть 3. Неметаллические материалы

- •Глава 5. Общая характеристика неметаллических материалов

- •5.1. Классификация, строение и способы получения полимеров

- •5.2. Фазовые состояния и надмолекулярная структура полимеров

- •Надмолекулярная структура аморфных полимеров

- •5.3. Физические состояния полимеров

- •Термомеханические кривые кристаллических полимеров

- •Термомеханические кривые сетчатых полимеров

- •5.4. Способы управления структурой и свойствами полимерных материалов

- •Вопросы для самопроверки

- •Глава 6. Основные свойства неметаллических материалов

- •6.1. Механические свойства

- •6.2. Теплофизические свойства

- •6.3. Диэлектрические свойства

- •Классификация диэлектриков по диэлектрической проницаемости

- •Классификация диэлектриков по диэлектрическим потерям

- •Вопросы для самопроверки

- •Глава 7. Пластические массы

- •7.1. Основные виды модифицирующих добавок

- •7.2. Термопластичные полимеры и материалы на их основе

- •Полиэтилен

- •Полипропилен

- •Полиизобутилен

- •Полистирол

- •Политетрафторэтилен (ф-4)

- •Политрифторхлорэтилен (ф-3)

- •Поливинилхлорид

- •Полиакрилаты

- •Полиамиды

- •Полиуретаны

- •Поликарбонаты

- •Полиимиды

- •Полиэтилентерефталат

- •Полиформальдегид

- •Пентапласт

- •Марочный ассортимент и области применения термопластов

- •7.3. Термореактивные полимеры и материалы на их основе

- •Фенолоформальдегидные смолы

- •Эпоксидные смолы

- •Полиэфирные смолы

- •Кремнийорганические смолы

- •Марочный ассортимент и области применения основных термореактивных пресс-материалов и литьевых пм

- •7.4. Термоэластопласты

- •7.5. Методы получения изделий из пластических масс

- •7.5.1. Прессование

- •7.5.2. Литье под давлением

- •7.5.3. Экструзия

- •7.5.4. Термоформование

- •7.5.5. Механическая обработка пластмасс

- •7.6. Газонаполненные пластики

- •Вопросы для самопроверки

- •Глава 8. Волокнистые полимерные композиционные материалы

- •Типичные классификационные модели ап

- •8.1. Стеклопластики

- •8.2. Углепластики

- •8.3. Органопластики

- •Свойства элементарных волокон

- •8.4. Базальтопластики

- •8.5. Термопластичные композиционные материалы

- •8.6. Методы формования изделий из армированных пластиков

- •8.6.1. Контактное формование и напыление

- •8.6.2. Формование под давлением

- •8.6.3. Формование прессованием и пропиткой в замкнутой форме

- •8.6.4.Формование намоткой

- •8.6.5. Пултрузия

- •Вопросы для самопроверки

- •Глава 9. Природные полимеры и их производные Эфиры целлюлозы

- •Вопросы для самопроверки

- •Глава 10. Резиновые материалы

- •10.1. Классификация каучуков

- •10.2. Компоненты резиновых смесей

- •10.3. Способы получения резинотехнических изделий

- •10.4. Прорезиненные ткани

- •10. 5. Применение резинотехнических изделий

- •Вопросы для самопроверки

- •Глава 11. Клеевые материалы

- •11.1.Клеи на основе термопластичных полимеров

- •11.2. Клеи на основе эластомеров

- •11.3. Клеевые (липкие) ленты

- •11.4. Клеи на основе термореактивных смол

- •Вопросы для самопроверки

- •Глава 12. Герметики

- •Вопросы для самопроверки

- •Глава 13. Лакокрасочные материалы

- •13.1. Требования к лакокрасочным материалам

- •13.2. Классификация и виды лакокрасочных материалов

- •13.3. Полимерные порошковые композиции и покрытия на их основе

- •Способы нанесения порошковых покрытий

- •Вопросы для самопроверки

- •Глава 14. Обивочные, прокладочные, уплотнительные и электроизоляционные материалы

- •Вопросы для самопроверки

- •Глава 15. Неорганические материалы

- •15.1. Технические керамики

- •Гексагональными слоями ( а и в) атомов кислорода

- •15.2. Неорганические стекла

- •Стекла с особыми свойствами

- •Стекла в автомобилестроении

- •15.3. Стеклокристаллические материалы

- •15.4. Слюда и слюдяные материалы

- •15.5. Асбест и материалы на его основе

- •Вопросы для самопроверки

- •Глава 16. Жидкокристаллические материалы

- •16.1. Классификация, структура и свойства жидких кристаллов

- •16.2. Жидкокристаллические композиты

- •Вопросы для самопроверки

- •Список литературы Основные литературные источники

- •Дополнительные литературные источники

Типы отжигов первого рода

|

Вид отжига |

Объект |

Цель |

|

Гомогенизационный (диффузионный) |

Слиток, отливка |

Устранение междендритной ликвации |

|

Рекристаллизационный

|

Деформированный полуфабрикат |

Устранение наклепа: разупрочнение, повышение пластичности |

|

Отжиг для уменьшения напряжений |

Полуфабрикаты после прокатки, ковки, правки,механической обработки, сварные соединения |

Снятие остаточных упругих напряжений |

Отжиги второго рода

Отжиг цветных сплавов разупрочняющий (гетерогенизационный) проводится для получения структуры с однородным распределением частиц промежуточных фаз и разупрочнения.

В этих сплавах в процессе изготовления изделия при технологических операциях, включающих высокотемпературный нагрев (литье, горячая деформация или сварка), возможен неконтролируемый распад твердого раствора. Это может приводить как к частичному упрочнению, так и к неравномерному распределению частиц промежуточных фаз (ПФ). Особенно неблагоприятным является образование частиц по границам зерен.

Для устранения неблагоприятного структурного состояния необходим нагрев сплава, чтобы произошло два фазовых превращения – растворение частиц ПФ и выделение этих частиц при медленном охлаждении в виде крупных равномерно распределенных частиц. Результатом отжига являются равномерное распределение частиц ПФ, снижение прочности, повышение пластичности. Гетерогенизационный отжиг широко применяют для алюминиевых, медных, магниевых, никелевых и других сплавов.

Отжиги второго рода. Отжиги углеродистых сталей

Сплавы железа с углеродом при содержании его до 2,14 % без других легирующих элементов носят название «углеродистые стали».

К сталям применяют как универсальные отжиги (отжиги I рода), так и отжиги II рода: перекристаллизационный (полный), сфероидизирующий (неполный), нормализацию. При отжигах II рода в сталях происходят равновесные фазовые превращения.

Равновесные фазовые превращения в сплавах обычно изображаются графически на диаграммах состояния. Диаграммы состояния (или фазовые диаграммы) двойных сплавов строятся в координатах «температура – концентрация второго компонента».

Диаграмма состояния отражает равновесные фазовые превращения, потому что строится для условия очень медленного охлаждения сплавов из жидкого состояния до комнатной температуры.

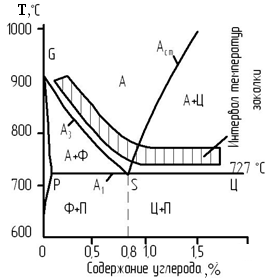

Фазовые превращения в сталях можно проследить на части диаграммы «железо – углерод». Эта диаграмма показывает фазовый состав сплавов железа с углеродом с концентрацией от чистого железа до первого промежуточного соединения – карбида железа Fe3C, который традиционно называется «цементит». Цементит образуется при концентрации углерода 6,67 % (рис. 2.20).

Рис. 2.20. Фрагмент диаграммы состояния «железо-цементит»

На диаграмме «железо-цементит» (Fe - Fe3C) изображены:

– линии, они являются границами фазовых областей; «пересечение» фазовой границы при изменении температуры (при нагреве или охлаждении) означает фазовое превращение одной фазы в другую;

– линия ликвидуса – самая верхняя линия на диаграмме, при пересечении которой во время охлаждения сплава начинается образование твердой фазы;

– линия солидуса, показывает температуры, при которых заканчивается образование твердой фазы;

– фазовые области; двухфазные области соседствуют с однофазными.

Компонентами данной системы являются железо и углерод.

Железо – металл с температурой плавления 1539°С. Железо полиморфно, имеет три модификации: α, γ, δ. Модификации α и δ имеют объемноцентрированную решетку (ОЦК). Высокотемпературная модификация δ - Fe существует от температуры 1392°С до температуры плавления. Она не играет роли в твердофазных превращениях железоуглеродистых сплавов. Модификация α - Fe (или Feα) существует при температурах до 911°С. До температуры 768°С (точка Кюри) оно ферромагнитно, выше – парамагнитно. Модификация γ - Fe (Feγ) существует в интервале температур 911 - 1392°С. Кристаллическая решетка γ - железа – гранецентрированная (ГЦК); оно парамагнитно.

Углерод – металлоид. В сталях и чугунах углерод присутствует либо в твердых растворах внедрения, либо в виде химического соединенияFe3C.

Фазами системы Fe – Fe3C в твердом состоянии являются: твердые растворы – феррит (Ф или α) и аустенит (А или γ), и промежуточная фаза, химическое соединение – цементит Fe3C (Ц).

Феррит (Ф) – твердый раствор внедрения углерода в α-железе. Различают низкотемпературный α-феррит с растворимостью углерода до 0,02 % и высокотемпературный δ-феррит с предельной растворимостью углерода 0,1 %. В дальнейшем будет рассматриваться только α - феррит, который обозначается просто «феррит» (Ф). Протяженность ферритной области на диаграмме Fe-Fe3C, обозначенная точкамиGPQ, по концентрации незначительна: содержание углерода в феррите при комнатной температуре составляет всего 0,006 %.

Механические свойства (феррит подобен чистому железу) – это мягкая, пластичная фаза со следующими характеристиками: σв = 250 - 300 МПа; δ = 45 - 50 %; НВ 80 - 90.

Аустенит (А) – твердый раствор внедрения углерода в γ - железе. Нижняя часть аустенитной области ограничена точками GSE. Фазовая область аустенита существенно больше феррита как по концентрации, так и по температуре. Предельная растворимость углерода в аустените составляет 2,14 % (при температуре 1147ºС).

Механические свойства: при повышенной температуре аустенит имеет высокую пластичность (δ = 40 – 50 %); при охлаждении до комнатной температуры его твердость составляет 170 - 200 НВ.

Цементит (Ц) – это химическое соединение железа с углеродом (при 6,67 % С), карбид железа с формулой Fe3C; имеет сложную ромбическую решетку. Температура плавления цементита 1250°С.

Механические свойства. Цементит – соединение с ковалентно-металлической связью, имеет высокую твердость (800 НВ) и почти нулевую пластичность, а также высокую хрупкость. Влияние цементита на свойства железоуглеродистых сплавов зависит от его количества в структуре и формы его частиц. В общем случае, чем больше цементита содержит сплав, тем большую твердость он имеет.

Цементит, в зависимости от реакции образования при охлаждении сплавов системы Fe - Fe3C, подразделяют на первичный, вторичный и третичный. Первичный ЦI образуется из жидкой фазы ниже линии DC. Вторичный ЦII выделяется из аустенита (ниже линии ES). Третичный ЦIII выделяется из феррита.

Точка Р показывает предельную концентрацию углерода при температуре 727 ºС – 0,02 % С. Точка Q соответствует растворимости углерода при комнатной температуре – 0,006 %. Сплавы, содержащие менее 0,02 % С (левее точки Р), называюттехническим железом.

На рис. 2.21 показан фрагмент диаграммы Fe - Fe3C в области с сталей.

Рис. 2.21. Часть диаграммы, область сталей

Фазовые области в стальной части диаграммы:

– однофазные: феррит – область GPQ; аустенит – областьNJESG;

– двухфазные: аустенит + цементит – область SEFK; феррит + аустенит – областьGPS; феррит + цементит – область ниже линииPSK.

При выборе температур отжигов ориентируются на линии этой диаграммы, ограничивающие однофазные и двухфазные области. В практике термообработки сталей эти линии имеют специальное обозначение (табл. 2.6). Эти линии являются геометрическим местом критических точек сталей. Критические точки на диаграмме железо - цементит – температуры, при которых в сталях устанавливается фазовое равновесие.

Таблица 2.6