- •Проектирование

- •Введение

- •1. Состав заготовительно-штамповочной оснастки

- •2. Основные требования к заготовительно- штамповочной оснастке

- •3. Классификация штампов

- •Классификация конструктивных элементов штампа

- •4. Проектирование штамповой оснастки

- •5. Прочностные расчеты основных конструктивных элементов штампов

- •5.1.Пуансоны для вырубки-пробивки

- •5.2. Условия работы вырубной матрицы

- •5.3. Расчет плит штампов

- •5.4. Определение диаметра направляющих колонок

- •5.6. Подбор пружин для съемников, сбрасывателей, выталкивателей и прижимов

- •5.8. Расчет потребного количества крепежных деталей в штампе

- •6. Материалы деталей штампа

Классификация конструктивных элементов штампа

Все детали штампов могут быть разделены на две основные группы: Рабочие детали — детали технологического назначения, непосредственно участвующие в выполнении производимой операции и находящиеся во взаимодействии с изделием. К деталям технологического назначения относятся:

Формоизменяющие детали: пуансоны, матрицы, пуансон-матрицы,

ножи, складкодержатели;

Устанавливающие детали: упоры, ловители, трафареты, направляющие линейки, прижимы боковые;

Удаляющие детали: съемники, выталкиватели, сбрасыватели.

Несущие детали — детали конструктивного характера, имеющие

монтажно-сборочное назначение в конструкции штампа. Детали конструктивного характера выполняют:

Опорные функции (плиты, хвостовики, пуансонодержатели, матрицедержатели, подкладные пластины, ограничители хода).

Направляющие функции и движение (колонки и втулки, плиты, планки, клинья, ползушки, кулачки, шарниры).

Крепежные функции (болты, винты, гайки, штифты).

4. Проектирование штамповой оснастки

Штамповая оснастка проектируется на основе рабочего чертежа детали и технологического процесса ее изготовления. Чертеж детали, как главный документ, сопутствует всем стадиям подготовки производства, в том числе и на завершающем этапе (при изготовлении оснастки в металле). При проектировании вырубных штампов исходным материалом в дополнение к чертежу и техпроцессу служит карта раскроя.

Состав данных с чертежа детали:

конфигурация и размеры штампуемого (вырубаемого или деформируемого) контура;

технологичность контура;

класс точности;

наименование и состояние материала готовой детали.

Состав данных с технологического процесса:

наименование и последовательность операций;

потребное усилие, необходимое для выполнения операций;

наименование оснастки;

наименование и размеры исходной заготовки: марка материала, размер листа, ленты или полосы для вырубного штампа; размер и конфигурация заготовки для вытяжного, гибочного и др. штампа; состояние материала (нагартованный, отожженный и т.д.);

—сведения об оборудовании;

схемы расположения штампов (или детали по переходам), если на один пресс устанавливается несколько штампов;

средства механизации, автоматизации (если они необходимы);

указания по технике безопасности.

Состав данных с карты раскроя:

раскрой листа, если он является первичной заготовкой;

раскрой полосы или ленты (направление проката, схемы расположения деталей с указанием перемычек и шага).

Имея перечисленные исходные данные, можно переходить к выбору конструкции и определению размеров рабочих деталей штампов.

Выбор конструкции рабочего контура матрицы и пуансона

Рассмотрим выбор конструкции рабочего контура инструмента на примере процесса вырубки (пробивки).

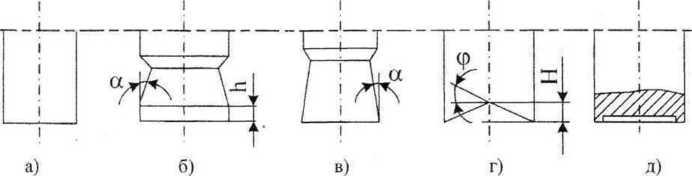

Конструкция рабочей части вырубных и пробивных матриц и пуансонов выбирается в зависимости от толщины и конфигурации штампуемых деталей. На рис. 6 даны типы рабочих отверстий вырубных матриц, а в табл.1 указана их применяемость и выбор конструктивных параметров в зависимости от толщины штампуемого материала.

Рис. 6. Типы рабочих отверстий вырубных и пробивных матриц: а - с прямой шейкой; б - с наклонной шейкой; в - без шейки; г - с шейкой и прямой провальной частью

Таблица 1

|

Тип |

Применяемость |

|

а |

Любая конфигурация и толщина |

|

б |

Любая конфигурация и толщина, но применяется реже |

|

в |

Для вырубки мягких и тонких материалов |

|

г |

Для вырубки круглых деталей с обратным выталкиванием |

|

Конструктивные параметры для разных толщин | |||||

|

S |

αº |

h,мм |

Δ |

β |

k,мм |

|

0,1÷0,5 |

2º÷3º |

3÷5 |

10ʹ |

10ʹ÷15ʹ |

3÷10 |

|

0,5÷1,0 |

3º÷5º |

5÷10 |

20ʹ |

15ʹ÷20ʹ |

3÷10 |

|

1,0÷2,0 |

3º÷5º |

5÷10 |

20ʹ |

20ʹ÷30ʹ |

3÷10 |

|

2,0÷4,0 |

3º÷5º |

5÷10 |

20ʹ |

30ʹ÷45ʹ |

3÷10 |

|

4,0÷6,0 |

5º ÷8º |

10÷15 |

30ʹ |

45ʹ÷1º |

3÷10 |

|

6,0÷10,0 |

5º ÷8º |

10÷15 |

30ʹ |

|

|

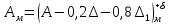

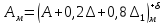

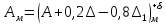

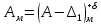

Размеры рабочих контуров матриц и пуансонов должны соответствовать размерам чертежа штампуемой детали с учетом допуска на ее изготовление. Исполнительные размеры строятся с учетом износа инструмента (пуансона и матрицы) во время эксплуатации (табл. 2).

Таблица 2

|

Задание детали |

Формулы | |

|

4-9 класс |

2-3 класс | |

|

|

| |

|

А−Δ1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А - номинальный размер;

величина

отклонения от номинального размера;

величина

отклонения от номинального размера;

δм

допуск

на изготовление матрицы, выбирается по

таблице в зависимости от диаметра

матрицы;

допуск

на изготовление матрицы, выбирается по

таблице в зависимости от диаметра

матрицы;

nин

припуск на износ инструмента;

припуск на износ инструмента;

nд

поле допуска детали.

поле допуска детали.

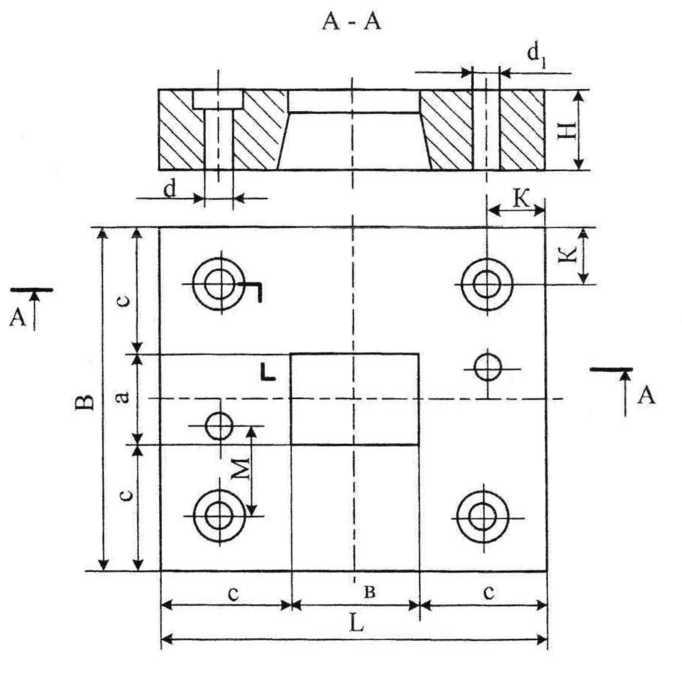

В вырубных штампах применяются плитовые матрицы, которые крепятся к плите штампа при помощи винтов и штифтов (рис. 7) и матри- цы-вставки, которые крепятся запрессовкой, буртиком и т.д. в матрице- держателе. Наружный контур плитовых матриц рассчитывают по эмпирическим зависимостям с учетом обеспечения наименьших возможных расстояний расположения отверстий под винты и штифты (см. табл. 3) [4].

Матрицы-вставки крепятся в матрицедержателе запрессовкой, буртиком (см. ГОСТ 16637-16647-84), а также заливкой легкоплавкими сплавами.

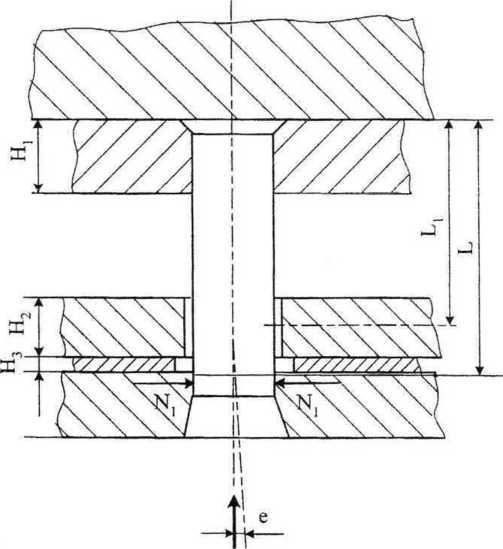

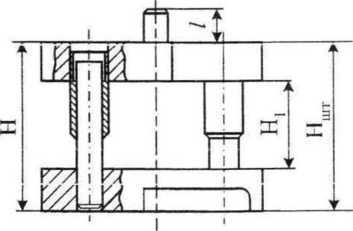

Контур пуансона соответствует контуру детали, и длину вырубных пуансонов определяют в зависимости от характеристик пресса, размеров деталей штампа и условий штамповки. Например, для штампа с жестким съемником (рис. 8) длину пуансона можно предварительно определить по формуле:

L = H1 + H2 + H3 + (10 -r 20) мм,

где L - длина пуансона, мм;

H1 - толщина иуансонодержателя, мм;

Н2- толщина съемника (или направляющей плиты) в мм;

Н3 - толщина направляющих планок, мм.

Таблица 3

|

Конструк- тивные элементы |

Рекомендуемые формулы или размеры в мм |

|

| ||||||

|

H толщина матрицы |

Н = 10 + (5s + 0,7%/а + Ь ) к1 где s - толщина вырубаемой детали а и b - см. эскиз |

d |

d = 6,5 при L × В < 80 х 60 d = 8,5 при L × В < 120 × 100 (4 отв) d = 10,5 при L × В < 170 × 140 d = 12,5 при L × В < 300 × 200 (6 отв) d = 16,5 при L× В < 600 × 300 (8 отв) | ||||||

|

|

0,6 |

0,8 |

1,0 |

1,3 |

|

| |||

|

ов кг/мм2 |

12 |

25 |

40 |

80 |

|

| |||

|

| |||||||||

|

с расстояние от края матрицы до раб. отверстия |

с = (10 ÷ 20) + 0,8Н |

d1 |

| ||||||

|

L |

L = b + 2с |

k |

k = l,2d при d < 8,5 к = l,4d при d > 8,5 | ||||||

|

В |

В = а + 2с |

М |

M=0,8d+ | ||||||

Следует применять возможно более короткие пуансоны, однако чрезмерное укорочение их усложняет настройку пресса.

При вырубке деталей основным рабочим инструментом служит матрица (от размеров зависит размер штампуемой детали), а размеры пуансона являются функцией размеров матрицы и технологических зазоров.

При пробивке, наоборот, основным рабочим инструментом служит пуансон, а размеры матрицы назначаются с учетом технологических зазоров.

Рис.

8.

Определение длины пуансона

Выбор рабочего контура пуансона зависит от конфигурации, толщины и габаритных размеров детали.

На рис. 9 даны типы рабочих контуров вырубных пуансонов, их применяемость и выбор конструктивных параметров - в табл. 4.

Рис.

9. Типы режущих контуров вырубных и

пробивных пуансонов

Исполнительный размер пуансона является функцией размеров и технологических зазоров

An = (AM-Z)-6n,

где Z - номинальный (наименьший) зазор между пуансоном и матрицей;

δ-допуск на изготовление пуансона.

Таблица 4

|

Тип |

Применяемость |

|

а |

Наиболее распространен |

|

б |

Для вырубки деталей из толстого материала |

|

в |

Для вырубки деталей из тонкого материала |

|

г |

В случае уменьшения усилия вырубки |

|

д |

Для вырубки крупных деталей |

|

Конструктивные параметры | |

|

а = (2 ÷ 3)° | |

|

h= (1,5 2)S(S- толщина детали) | |

|

H=(1+3)Sφ= 3 + 80 | |

Величина зазора Zвлияет на усилие вырубки, работу резки, качество поверхности среза, точность получаемой детали, износ и стойкость инструмента. Величина зазора зависит от толщины материала и его свойств и выбирается по таблице [2]. Допуски на изготовление матриц и

пуансонов δни δмвыбираются по таблице [2] в зависимости от размеров вырубаемой детали и толщины штампуемого материала.

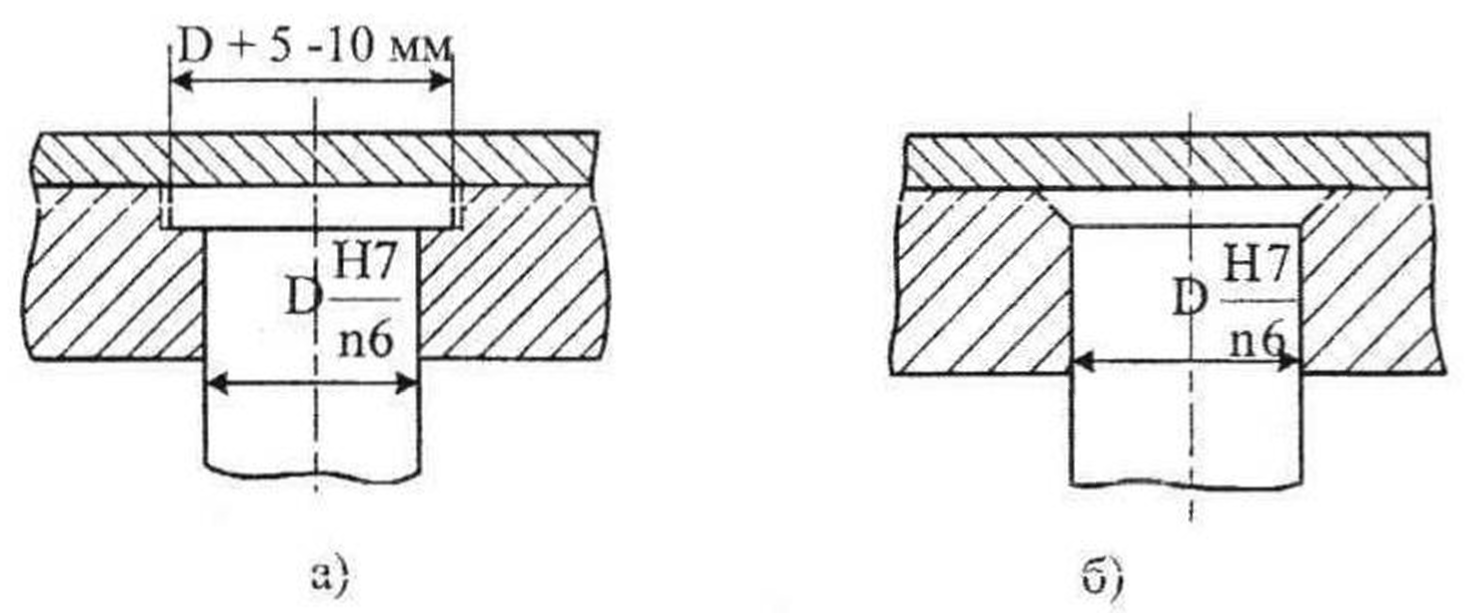

Конструктору штампа необходимо решить вопрос крепления пуансона к верхней части штампа. Крепление пуансона можно осуществлять непосредственно к плите винтами и штифтами, если позволяет опорная поверхность пуансона или если в пуансоне для крепления предусмотрен фланец. Крепление пуансона может быть осуществлено вставкой в

пуансонодержатель с помощью запрессовки, буртиком, расклепкой (ГОСТ 16621 ... 16625-84). Варианты крепления пуансонов даны на рис. 10. Для крепления быстросменных пуансонов применяются в конструкции шариковые замки (ГОСТ 16626-71 ...16629-84).

Рис. 10. Варианты крепления вырубных пуансонов (примеры): а - запрессовкой с буртиком; б - расклепкой; в - винтами и штифтами или винтами и врезным (по посадке) фланцем; г - быстросъемный (шариком и

винтом)

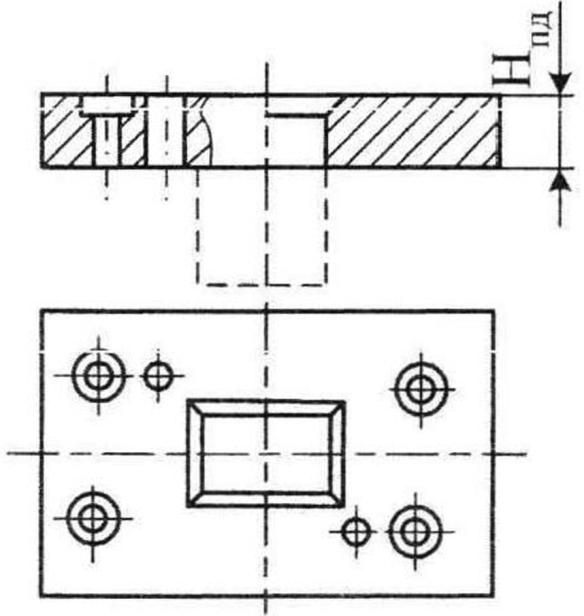

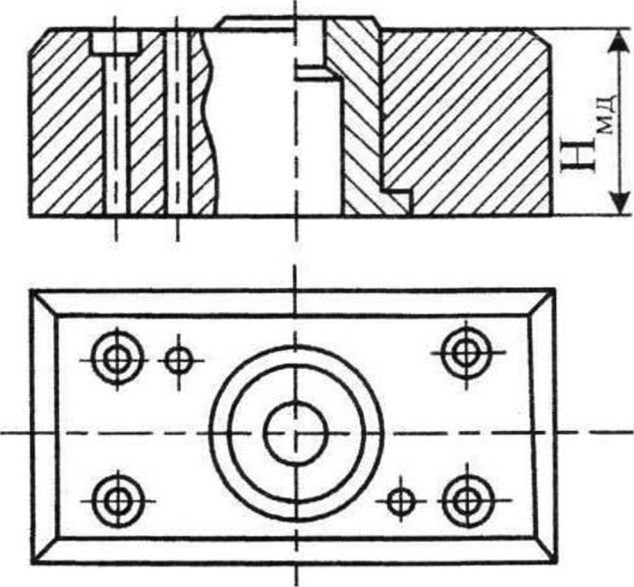

Конфигурация и размеры пуансоно- и матрицедержателей применяются исходя из условия расположения в них пуансонов и матриц и размещения фиксирующих и крепежных деталей (рис. 11, 12).

Толщина нуансонодержателя может быть взята равной

Нпд=(0,6 ÷ 0,8) Нм,

где Нм- толщина матрицы.

Толщина матрицедержателя обычно равна толщине матрицы

Нмд=Нм.

В целях упрощения конструкции следует проектировать вырубку «на провал», при которой отпадает необходимость в применении выталкивателя.

Рис.11. Пример конструктивного исполнения пуансонодержателя

В вырубных штампах простого действия предпочтительнее применять жесткий съемник (рис. 136), так как он упрощает пакет штампа в целом и безотказен в работе. Жесткий съемник применяется при штамповке материалов толщиной свыше 0,7 мм.

Рис.12. Пример конструктивного исполнения матрицедержателя

Подвижный (резиновый или пружинный) съемник позволяет производить вырубку из заготовок любого профиля и размеров (рис. 13а).

Рис. 13. Конструкции съемников: а - подвижный; б – жесткий

Толщина жесткого съемника, если он служит и направляющей для пуансонов, принимается равной:

Нс= (0,8- 1,0) Нм,

где Нм- высота матрицы.

Ширину и длину жесткого съемника следует брать равными соответствующим размерам матрицы (или матрицедержателя).

Если в жестком съемнике сделан вырез для направления штампуемой полосы, то высота выреза подсчитывается в зависимости от толщины полосы и вида упора в штампе:

h= к ·s,

где к − коэффициент, принимаемый равным 1,4-2 для подвижных упоров

и 2-3 - для штифтовых;

s- толщина материала полосы.

Ширина выреза «b»принимается:

b= В +Z,

где

В

номинальная ширина полосы, мм;

номинальная ширина полосы, мм;

Z гарантийный зазор между направляющими

стенками выреза и наибольшей возможной

шириной. ВеличинуZможно

взять из табл. 5.

гарантийный зазор между направляющими

стенками выреза и наибольшей возможной

шириной. ВеличинуZможно

взять из табл. 5.

Таблица 5

|

|

Способ направления | ||

|

Ширина полосы |

без бокового прижима |

для встречного раскроя без боко- вого прижима |

с боковым прижимом |

|

до 100 |

0,5- 1,0 |

2,0 |

5,0 |

|

свыше 100 |

1,0- 1,5 |

3,0 |

8,0 |

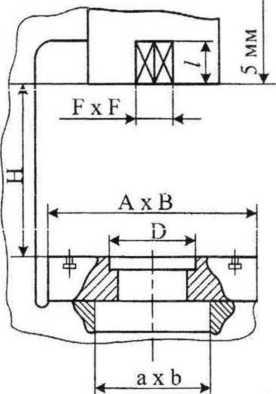

Аналогично определяется высота планок и расстояние между ними. Следующим вопросом, который решает конструктор, является выбор блока. Комплекты верхних и нижних плит штампов, связанных

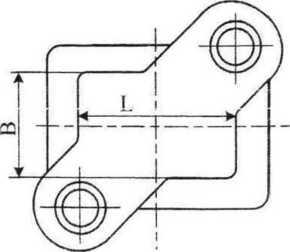

направляющими устройствами (колонками, планками, цилиндрами) называют блоком. Блоки подразделяются на индивидуальные (ГОСТ 13124- 83 - 13129-83), предназначенные для отдельных штампов, и универсальные (ГОСТ 17662-83 - 17671-83), предназначенные для установки различных сменных пакетных штампов.

Тип

блока выбирается в зависимости от

устройства стола или ползуна пресса

и особенностей конструктивного исполнения

штампа. Блоки подбираются по размерам

рабочей плоскости L

×

В (рис. 14), соответственно усилиям

штамповки, габариту штампуемой детали,

размерам стола и провального отверстия

в столе пресса или подштамповой плите

Рис. 14. Выбор блока и увязка с размерами пресса

При подборе блока следует учесть расстояние при нижнем положении верхней плиты и увязать этот размер с характеристиками (минимальная закрытая высота пресса, ход, регулировка хода) пресса. Основные размеры стандартизованных блоков приведены в приложении (табл. 1), размеры направляющих узлов скольжения в приложении (табл. 3). Ориентировочно, в случае отсутствия подходящих плит в ГОСТе, толщина нижней плиты определяется по условию:

Нпн=(1,0— 1,5) Нм,

где Нм- толщина матрицы.

Толщину верхней плиты принимают равной толщине нижней плиты или равной

Hпн = (0,8−1,2) Нм.

Провальное отверстие в плите для удаления отхода (детали) делается больше провального отверстия матрицы на 3-10 мм в зависимости от толщины штампуемой детали. Для осуществления центровки и закрепления (или только центровки) верхней части штампа к ползуну пресса

служит хвостовик.

Тип и размеры хвостовика выбираются в зависимости от толщины верхней плиты, габаритов и конструкции штампа, типа операции, а также от размеров гнезда в ползуне пресса.

Хвостовик с фланцем (ГОСТ 16718-84) рекомендуется применять в крупных штампах с направляющими колонками; хвостовик с буртиком (ГОСТ 16715-84) - для всех типов блочных штампов; хвостовик с резьбой (ГОСТ 16716-84) - для штампов гибочных, формовочных, вытяжных. При установке такого хвостовика на вырубной штамп необходимо ставить стопор от проворота. Плавающие хвостовики (ГОСТ 16719-84) рекомендуется применять в универсальных штампах, где меняется периметр и форма штампуемой детали, и соответственно смещается центр давления.

Вильчатые хвостовики (ГОСТ 16721-84) применяются в штампах без верхних плит и служат для крепления непосредственно пуансона к ползуну пресса.

Основные размеры стандартизованных хвостовиков даны в приложении (табл. 2).