- •Проектирование

- •Введение

- •1. Состав заготовительно-штамповочной оснастки

- •2. Основные требования к заготовительно- штамповочной оснастке

- •3. Классификация штампов

- •Классификация конструктивных элементов штампа

- •4. Проектирование штамповой оснастки

- •5. Прочностные расчеты основных конструктивных элементов штампов

- •5.1.Пуансоны для вырубки-пробивки

- •5.2. Условия работы вырубной матрицы

- •5.3. Расчет плит штампов

- •5.4. Определение диаметра направляющих колонок

- •5.6. Подбор пружин для съемников, сбрасывателей, выталкивателей и прижимов

- •5.8. Расчет потребного количества крепежных деталей в штампе

- •6. Материалы деталей штампа

5.2. Условия работы вырубной матрицы

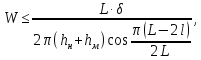

В процессе вырубки на матрицу действуют: усилие вырубки, распирающее усилие, силы трения (рис. 16).

I

Рис. 16. К расчету круглых матриц

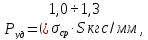

Усилие вырубки:

Рвыр = (1,0 ÷ 1,3)σср·S·F кгс, (11)

где S− толщина, мм;

F− периметр реза, мм;

-

напряжение среза для вырубаемого

материала, кгс/мм2.

-

напряжение среза для вырубаемого

материала, кгс/мм2.

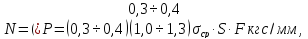

Тогда

|

|

(12) |

т.е усилие вырубки на единицу длины контура.

Распирающее усилие, как уже установлено выше, равно:

|

|

(13) |

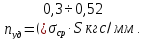

а удельное:

|

|

(14) |

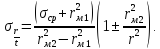

Будем рассматривать матрицу как толстостенный цилиндр, находящийся под внутренним давлением Nи осевой нагрузкойр.Причем считаем, что давлениеnдействует на пояске высотойS/2, т.е. на половине толщины вырубаемого материала. Для определения напряжений, возникающих в матрице от этих усилий, воспользуемся формулами Ляме [9].

Тогда

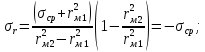

|

|

(15) |

При r=rм1

|

|

(16) |

|

|

(17) |

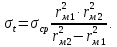

При г = гм2

|

|

|

|

|

(18) |

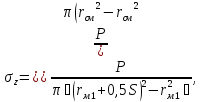

Картина распределения

и

и напряжений дана на рис. 16. Напряжение

на контактной поверхности в осевом

направлении зависит от продольной

силыР

напряжений дана на рис. 16. Напряжение

на контактной поверхности в осевом

направлении зависит от продольной

силыР

|

|

(19) |

где

-

наибольший

радиус пояска на отходе (при вырубке)

или детали (при пробивке), образованный

в результате смятия материала инстру-

-

наибольший

радиус пояска на отходе (при вырубке)

или детали (при пробивке), образованный

в результате смятия материала инстру-

ментом, в мм.

Ширина пояска зависит от рода материала и его толщины, принимается ориентировочно равной 0,5S. Матрица будет удовлетворять условиям прочности, если

|

|

(20) |

где

и

и − допускаемые

напряжения для материала матрицы

(например, для стали У10А в закаленном

состоянии

− допускаемые

напряжения для материала матрицы

(например, для стали У10А в закаленном

состоянии

= 160 кгс/мм2,

= 160 кгс/мм2,

=

50

кгс/мм2).

=

50

кгс/мм2).

Если учитывать, что в матрице возможно застревание деталей, то удельное п следует увеличить на величину q·m·S, т.е.

n с учетом застр= n+q·m·S, (21)

где q − удельное давление проталкивания застрявших деталей;

m − количество застрявших деталей;

S −толщина детали.

Например, q= 630 кгс/см2при штамповке деталей из алюминиевых сплавов,q= 1040 кгс/см2при штамповке стальных деталей.

Матрицы цельные и секционные в направлении деформирующей силы в большинстве случаев не проверяют на изгиб (хотя некоторые авторы предлагают формулы), так как они чаще всего опираются на плиту всей поверхностью основания.

Если матрица не имеет сплошной опоры, то расчет на изгиб следует произвести.

5.3. Расчет плит штампов

Долговечность штампов (особенно вырубных) определяется во многих случаях жесткостью плит и износом направляющих деталей. При деформировании верхних и нижних плит под действием усилия штамповки происходит поворот направляющих колонок и втулок и их изгиб, что вызывает появление высоких кромочных давлений, приводящих к износу направляющих деталей и снижению точности направления пуансона относительно матрицы. В свою очередь неравномерность зазора приводит к более быстрому износу инструмента, т.е. пуансона и матрицы. Особенно чувствителен в таких случаях твердосплавный инструмент.

Определение необходимой толщины плит, обеспечивающих достаточную жесткость всей системы штампа, можно вести по следующей методике [3]. Прежде всего, устанавливается характер основной деформации плиты - сжатие или изгиб. При этом можно исходить из следующих соображений: если плита штампа устанавливается на подштамповую плиту пресса, не имеющую отверстия, или если разность между диаметром провального отверстия в подштамповой плите и диаметром отверстия в плите штампа не превышает 10 мм, − в этом случае плита штампа работает в основном на сжатие; при опирании плиты на подкладку с наличием в ней паза для удаления отходов и разности между диаметром провальных отверстии в плите штампа и подштамповой плите больше 10 мм плита в основном работает на изгиб. Толщина плиты, работающей на изгиб, выбирается из необходимости не только достаточной прочности, но и жесткости.

В большинстве случаев габаритные размеры плит штампов имеют отношение длины к ширине, близкое к единице, и расчет их по формулам для балок может привести к большим погрешностям в сторону уменьшения жесткости и прочности.

Для определения прогибов плит вообще

недопустимо использовать зависимости

для расчета балок, так как ошибка может

достигать 300 % и больше в сторону уменьшения

действительной деформации. Исследования

[3] по изучению работы плит штампов

подтверждают необходимость расчета

их как плит и притом опертых на упругие

опоры. Упругое сжатие кромок провальных

отверстий в подштамповой плите или

столе пресса существенным образом

сказывается на работе плит, в особенности

при малых отношениях диаметра отверстия

в подштамповой плите к толщине плиты

штампа

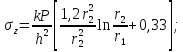

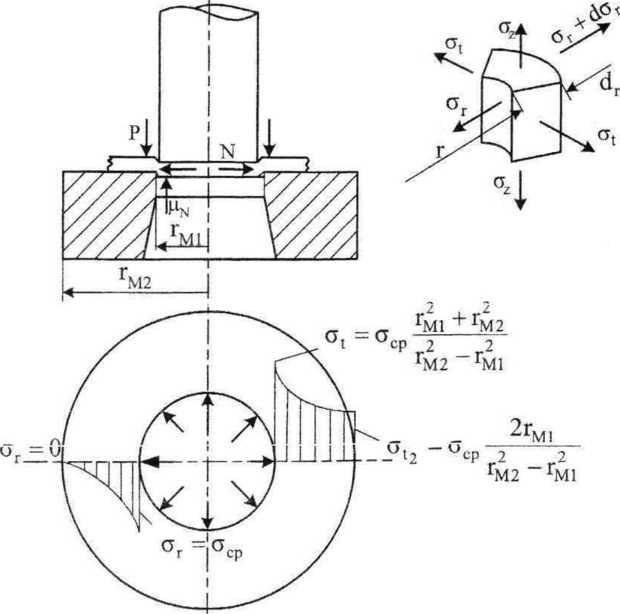

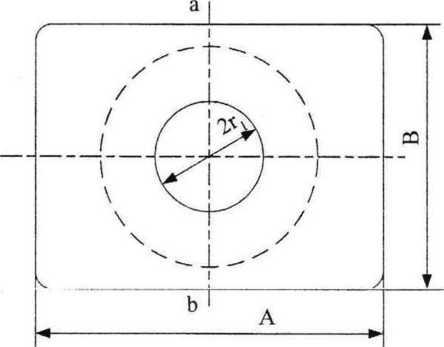

Для определения максимальных напряжений и прогибов плит штампов, имеющих центральное отверстие и устанавливаемых на подштамповую плиту пресса с отверстием (рис. 17) в результате экспериментальных исследований и использования теории расчета плит [5] получены следующие зависимости:

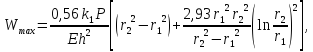

|

|

(22)

|

|

|

(23) |

где

иWmax− максимальные напряжения и прогибы

(на кромке отверстия);

иWmax− максимальные напряжения и прогибы

(на кромке отверстия);

Р − полное усилие, действующее на плиту, распределенное по кромке отверстия;

−

радиус отверстия в плите штампа;

−

радиус отверстия в плите штампа;

−

радиус отверстия в подштамповой плите;

−

радиус отверстия в подштамповой плите;

Е − модуль упругости материала плиты.

Рис.

17. Расчетная схема нижней плиты штампа

Коэффициенты k и k1 учитывающие упругое сжатие опор, а также форму плиты, выбираются из табл. 6 и 7.

Таблица 6

|

Плиты |

Значения коэффициента k

| |||||

|

3,5 |

4,0 |

4,5 |

5,0 |

5,5 |

6,0 | |

|

Круглые |

0,7 |

0,81 |

0,86 |

0,91 |

0.95 |

1,0 |

|

Квадратные |

0,4 |

0,45 |

0,55 |

0,62 |

0,66 |

0,75 |

|

Плиты |

Значения коэффициента k

| |||||

|

3,5 |

4,0 |

4,5 |

5,0 |

5,5 |

6,0 | |

|

Круглые |

3,0 |

2,5 |

1,7 |

1,5 |

1,45 |

1,35 |

|

Квадратные |

2,5 |

1,8 |

1,45 |

1,24 |

1,15 |

1,1 |

Таблица 7

Порядок назначения требуемой толщины плиты можно предложить следующий:

По имеющимся РТМ или ГОСТам 13110-84, 13130-84 и др. выбирают предварительно толщину h плиты, руководствуясь конструктивными соображениями.

По зависимости (22) и принятой толщине h плиты определяют напряжения σmax в материале плиты, и если полученное напряжение больше или меньше допустимого, соответственно корректируют толщину h плиты.

По зависимости (23) находят прогиб плиты.

Вычисляют величину допустимого прогиба :

|

|

(24) |

где L − диаметр провального отверстия в подштамповой плите или столе пресса (2r2) или расстояние между противоположными кромками отверстия прямоугольной формы:

δ − допустимая величина изменения одностороннего зазора между матрицей и пуансоном;

hн − расстояние от нейтральной оси плиты до верхней плоскости плиты;

hм − высота матрицы;

l−расстояние от центра плиты до наиболее удаленной матрицы.

5. В том случае, если прогиб, полученный по зависимости (23), оказывается меньшим, чем допустимый, толщина плиты определяется по зависимости (22). В случае, если прогиб оказывается больше допустимого, необходимо толщину плиты увеличить и расчет повторить.

Величину допустимых напряжений для стальных плит не стоит принимать больше 1000 кг/см2(кроме особо оговоренных случаев), так как наличие в них различных мелких отверстий приводит к концентрации напряжений, что отрицательно сказывается при пульсирующей нагрузке.