- •Проектирование

- •Введение

- •1. Состав заготовительно-штамповочной оснастки

- •2. Основные требования к заготовительно- штамповочной оснастке

- •3. Классификация штампов

- •Классификация конструктивных элементов штампа

- •4. Проектирование штамповой оснастки

- •5. Прочностные расчеты основных конструктивных элементов штампов

- •5.1.Пуансоны для вырубки-пробивки

- •5.2. Условия работы вырубной матрицы

- •5.3. Расчет плит штампов

- •5.4. Определение диаметра направляющих колонок

- •5.6. Подбор пружин для съемников, сбрасывателей, выталкивателей и прижимов

- •5.8. Расчет потребного количества крепежных деталей в штампе

- •6. Материалы деталей штампа

6. Материалы деталей штампа

Правильный выбор материалов для изготовления деталей штампа и рациональный режим их обработки влияют на срок службы штампа.

Материалы для рабочих деталей штампа необходимо выбирать в соответствии с характером операции, толщиной и свойствами штампуемого материала, конфигурацией и размерами получаемых деталей.

К рабочим частям (пуансонам и матрицам) штампов для резки предъявляются определенные требования, основными из которых являются следующие: способность материала противостоять большому давлению и ударам, хорошо сопротивляться износу от трения, сохранять острые режущие кромки без разрушения и затупления возможно больший период времени, а также иметь сравнительно небольшую стоимость.

Учитывая условия работы и стоимость сталей различных марок, идущих на изготовление пуансонов и матриц штампов для резки, при выборе материала для них в условиях массового производства можно руководствоваться следующими данными.

При вырубке (пробивке, обрезке) деталей простой конфигурации из материала толщиной до 3−4 мм для пуансонов с успехом можно применять инструментальную углеродистую сталь марок У8А и У10А. Для вырубки деталей сложной конфигурации, а также при толщине материала свыше 4 мм следует применять инструментальную легированную сталь марок XI2, Х12М, 9ХВГ при твердости после закалки HRC 56 −58.

Для матриц в первом случае можно рекомендовать стали У8А, У10А; во втором случае − Х12, Х12М, 5ХВ2СДХВГ, Х12ТФ, Х12Ф1, а также 7ХГ2ВФМ. Твердость после закалки I1RC 58 − 60.

В разделительных штампах твердость подвижного инструмента выполняется на 2 − 4 единицы ниже (по шкале RC) по отношению к неподвижному. Чаще таким инструментом является пуансон. Исключением является твердосплавный инструмент, при котором пуансон и матрица выполняются одинаковой твердости.

В табл. 8 приведены основные марки сталей и их заменители для рабочих частей вырубных и других штампов, а также режим их термической обработки.

Материалы и данные о термической обработке различных деталей штампов приведены в табл. 9.

|

Примечание |

Для пуансонов Для матриц

Для пуансонов Для матриц |

Азотировать |

− |

Азотировать | |||||||||

|

Твердость по Роквелу HRC |

56−58 58−60 |

54−56 |

56−58 |

58 −60 |

58 −60 |

60−62 |

58-60 |

58−60 |

60−62 | ||||

|

Марки материалов |

заменяющие |

У10, 7Х3 |

9ХВГ, 5ХВ2С, Х12ТФ, 7ХГ2ВФМ |

У8, У10; Модифицированный Чугун МСЧ 32-52

|

ШХ15, 9ХС, ХВГ, Х12ТФ |

Х12ТФ, графитизи- рованная сталь ЭИ293 или ЭИ366 |

Х12, 9ХС, ХВГ, ЭИ293, ЭИ366, ВК8 |

Х12ТФ, 9ХС,ХВГ, ЭИ293, ЭИ366 |

Х12ТФ, ВК15 | ||||

|

рекомендуемые |

У8А, У10А |

Х12М Х12Ф1 |

У8А, У10А |

У10А, Х12 |

Х12М, Х12Ф1 |

У8А, У10А; МСЧ32-52; низколегированный чугун |

У10А, Х12, Х12М; ВК15; специальный никелевый чугун |

Х12М, Х12Ф1, ВК8 | |||||

|

Детали штампов |

Пуансоны и матрицы простой формы для материалов толщиной до 3 мм; Режущие секции с простым контуром резания; ножи для резки отходов |

Пуансоны и матрицы сложной форм, а также для материалов толщиной свыше 3 мм |

Пуансоны и матрицы простой формы |

Пуансоны и матрицы сложной формы |

Пуансоны и матрицы с повышенной износоустойчивостью |

Пуансоны, матрицы, прижимы простой формы |

Пуансоны, матрицы, прижимы Сложной формы |

Пуансоны, матрицы, прижимы с повышенной износоустойчивостью | |||||

|

Тип штампа |

Вырубные, Пробивные, обрезные |

Гибочные |

Вытяжные и формовочные | ||||||||||

Детали штампов

Марки материалов

Т вердость по

Роквеллу HRC

Примечание

рекомендуемые

заменяющие Плиты

штампов - верхние и нижние литые

Чугун СЧ 21-40,

или СЧ 22-44, стальное литье ЗОЛ, 40Л

Стальное литье

ЗОЛ, 40Л

-

- Плиты

пакетных штампов - верхние и нижние

(прокат)

Сталь 35; 40

Ст. 5 ; Ст 3

-

- Хвостовики

простые

Сталь 35; 40 Ст.

5

-

— Хвостовики

плавающие

У8 Сталь 40; 45

45 - 50

Сферическую

часть головки калить Направляющие

кол он к и

Сталь 20 Сталь

15

55-60

Цементировать

на глубину 0,5-1,0 мм и калить Втулки

Сталь 20 Сталь

15

55-60

То же Втулки

для шариковых направляющих

ШХ15 ШХ9

58-60

Калить Пуансоно-

и матрицедержатели

Сталь 35; 40 Ст.

5

-

- Прокладки

под пуансон

У8AСталь 10; 15; Ст.2

45-50

Сталь 10; 15; Ст

2 цементировать и калить Направляющие

плиты для пакетных штампов, съемники

Сталь 40; 45 Ст.

5; Ст. 6

-

- Прижимы,

направляющие линейки

Сталь 40; 45 Ст.

5; Ст. 6

-

-

Продолжение табл

и цы

Детали штампов

Марки материалов

Т вердость по

Роквеллу HRC

Примечание

заменяющие

рекомендуемые

Клинья и

ползушки: для штампов малых и средних

размеров

для штампов

больших размеров литые с закаленными

планками

У 0А: Х12Ф1 Сталь

45; 50 СЧ 24-44

Х12ТФ Сталь 40

56-58 и выше

Азотировать

Упоры

У8А,

Сталь 10; 15

Сталь 45; 50 Ст.2

50 - 55

Сталь 10; 15; Ст2

цементировать и калить

Ловители

У8А

У ЮЛ

50 - 55

Рабочую часть

калить

Штифты

У8А (сталь

серебрянка)

Сталь 45; Ст.6

45 - 50

-

Толкатели,

шпильки буферные

Сталь 40; 45

Ст. 5; Ст. 6

-

-

Винты,болты

Сталь 35; 40

Ст. 2; Ст. 3

40-45

Цемен тировать

и калить головку винтов для стали

Ст. 2 и Ст. 3

11 ру жимы

65Г; 60С2

Рояльная

проволока

40-45

-

Для гибочных, вытяжных и формовочных штампов самым важным является способность материала сопротивляться истиранию при значительных давлениях, т.е. обладать хорошей износоустойчивостью, а для формовочных штампов - также стойкостью ударному воздействию при работе в упор.

При штамповке деталей простой формы рабочие детали штампа изготовляют из инструментальной стали марок У8Л и У10А. При этом для штамповки из материала толщиной до 1 мм применяют сталь марки У8А, а при толщине до 3 - 4 мм - У10А.

При штамповке деталей сложной формы при массовом производстве, а также в тех случаях, когда рабочие части штампа испытывают большие напряжения во время работы, следует применять легированные стали марок 9ХС, ХВГ, XI2М, Х12ТФ и Х12Ф1 (см. табл. 8); твердость после закалки при этом должна составлять HRC 58-62. Рабочие части штампов рекомендуется азотировать.

При изготовлении крупных деталей и для формоизменяющих операций широкое применение находят штампы, изготовленные из специальных чугунов, примерно следующего химического состава (в %): 3,0- 3,3 С; 1,6-2,2 Si; 1,6-2,0 Ni; 0,8-1,1 Cr; 0,6-1,0Мп; до 0,3P; до 0,1 S. Эти чугуны закаливаются в масле при температуре 850 С и отпускаются при 350 С. Твердость их НВ 350.

В последнее время для штампов находит применение «графитизированная сталь». Под этим подразумевают стали, содержащие после специального отжига некоторое количество графита свыше 0,7 % (углерод отжига). Наличие в указанных сталях графита в виде микроскопически малых включений придает им антифрикционные свойства при штамповке (гибке, вытяжке и формовке), что исключает налипание и задиры материала и обеспечивает тем самым хорошее качество изделий и повышенную стойкость штампов.

При изготовлении штампов употребляют графитизированную сталь двух марок ЭИ 293 и ЭИ 366. Из стали ЭИ 293 изготовляют рабочие части гибочных и вытяжных штампов при штамповке материала толщиной до 2 мм, а из стали ЭИ 366 - рабочие части гибочных, вытяжных и даже вырубных штампов при толщине штампуемого материала до 4-5 мм. Стойкость штампов из графитизированной стали выше стойкости штампов, изготовленных из стали У8А, в 5-8 раз.

Матрицы для вытяжки мелких деталей при массовом производстве, а также в случае вытяжки с утонением, рекомендуется изготовлять в виде вставок - втулок или вкладышей из металлокерамических твердых сплавов ВК8, ВК12 и впаивать или впрессовывать их в специальные обоймы. Общая стойкость таких матриц достигает нескольких миллионов штук деталей.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Основы технологии производства летательных аппаратов: учеб, пособие. /А.С. Чумадин, В.И. Ершов и др. М.: Наука и технологии, 2005. 912с.

Листовая штамповка: справ, конструктора штампов /под ред. Л.И. Рудмана. М.: Машиностроение, 1988.

Хмара С.М., Коломойцев А.Д. Инженерный метод расчета плит на прочность и жесткость //Труды ХАИ. № 1, 1967.

Шевелев В.В. Конструкции и основы проектирования универсальных штампов. М.: Машиностроение, 1964.

Тимошенко С.П., Вайновский-Кригер. Пластинки и оболочки. М.: Машгиз, 1963.

Коломойцев А.А., Левченко В.В. К определению диаметра направляющих колонок штампов расчетным путем // Вестник харьковского политехнического института. № 35. 1969.

Шумакова Л.С. Проектирование заготовительно-штамповочной оснастки: учеб, пособие. М.: МАТИ, 1981.

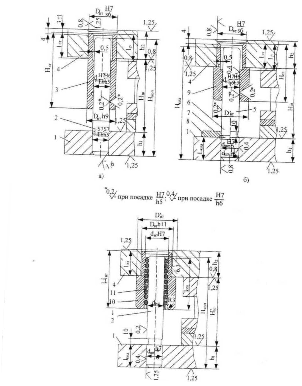

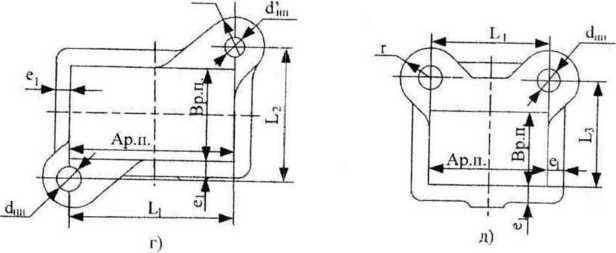

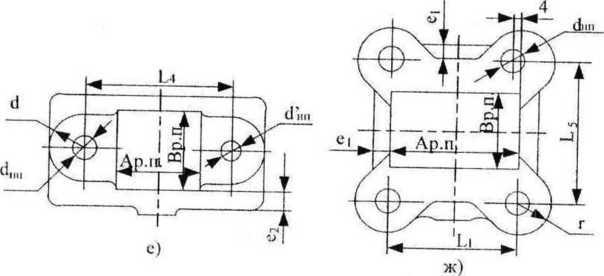

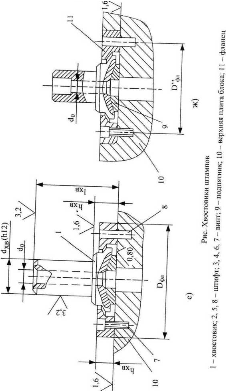

Рис.Стандартизованные направляющие узлы и блоки:

а - направляющий узел скольжения с глал- кой колонкой и втулкой; б — направляющий узел скольжения со ступенчатыми колонкой и втулкой; в - шариковый направляющий узел исполнения 1 (без промежуточной плиты); вид на нижнюю плизу стандартных блоков (план низа) с расположением направляющих узлов; г-диагональным; д - задним; е - осевым; ж - с четырьмя направляющими узлами;

Os

-T-

I - нижняя плита; 2 - гладкая направляющая колонка; 3 — гладкая направляющая втулка; 4 - верхняя плита; 5 - ступенчатая направляющая колонка исполнения; 6 - ступенчатая направляющая колонка исполнения; 7 - стопорное пружинное кольцо;

Ь стопорное кольцо; 9 - ступенчатая втулка; 10 - ступенчатая втулка шарикового направляющего узла; II - сепаратор; 12-ступенчатая колона шарикового направляющего узла

|

Основные размеры блоков и направляющих узлов Размеры,мм (Схемы блоков приведены на рис) |

r |

22 |

28*2 |

36*2 |

45*2 | ||||||||||||||||||||||||||

|

|

- | ||||||||||||||||||||||||||||||

|

|

120 |

150 |

- |

15 |

170 |

200 |

- |

150 |

170 |

200 |

250 |

300 | |||||||||||||||||||

|

|

80 |

85 |

100 |

120 |

125 | ||||||||||||||||||||||||||

|

|

102,1 |

126,9 |

124,9 |

138,6 |

137,5 |

143,1 |

151,0 |

150,0 |

161,6 |

156,1 |

178,9 |

166,1 | |||||||||||||||||||

|

|

16 |

20 |

- |

20 |

- |

25 |

2 | ||||||||||||||||||||||||

|

|

20 |

25 | |||||||||||||||||||||||||||||

|

|

- |

32 |

40 | ||||||||||||||||||||||||||||

|

|

Исполнение блоков |

2 |

- |

25*1 |

28*1 |

32 | |||||||||||||||||||||||||

|

1 и 3 |

25*1 |

32 |

36 |

45 | |||||||||||||||||||||||||||

|

|

2 |

- |

32 |

36 |

40 | ||||||||||||||||||||||||||

|

1и 3 |

32 |

40 |

45 |

50 | |||||||||||||||||||||||||||

|

|

14 |

18 |

22 |

28 | |||||||||||||||||||||||||||

|

|

16 |

20 |

25 |

32 | |||||||||||||||||||||||||||

|

|

50 |

63 |

80 | ||||||||||||||||||||||||||||

|

|

63 |

80 |

100 |

80 |

100 |

125 |

160 |

80 |

100 |

125 |

160 |

200 | |||||||||||||||||||

|

Поряд-ковый номер |

01 |

02 |

03 |

04 |

05 |

06 |

07 |

08 |

09 |

10 |

11 |

12 | |||||||||||||||||||

|

Продолжение таблицы |

r |

36 |

45 |

36 |

45 | ||||||||||||||||

|

|

- | ||||||||||||||||||||

|

|

200 |

220 |

250 |

300 |

340 |

200 |

- |

220 |

250 |

300 | |||||||||||

|

|

145 |

- |

170 | ||||||||||||||||||

|

|

172,3 |

196,0 |

181,0 |

192,1 |

196,0 |

199,8 |

204,9 |

205,0 |

218,2 |

216,5 |

229,8 |

223,6 | |||||||||

|

|

- |

25 |

-

|

25 | |||||||||||||||||

|

|

25 |

32 |

25 |

32 | |||||||||||||||||

|

|

3 |

40 |

32 |

40 |

45 | ||||||||||||||||

|

|

Исполнение блоков |

2 |

28*1 |

32 |

28*1 |

32 |

36 |

40 | |||||||||||||

|

1 и 3 |

36 |

45 |

36 |

45 |

50 | ||||||||||||||||

|

|

2 |

36 |

40 |

36 |

40 |

45 |

50 | ||||||||||||||

|

1и 3 |

45 |

50 |

45 |

50 |

56 | ||||||||||||||||

|

|

14 |

28 |

22 |

28 | |||||||||||||||||

|

|

16 |

32 |

25 |

32 | |||||||||||||||||

|

|

100 |

125 | |||||||||||||||||||

|

|

80 |

100 |

125 |

160 |

200 |

250 |

320 |

80 |

100 |

125 |

160 |

200 | |||||||||

|

Поряд-ковый номер |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 | |||||||||

|

Продолжение таблицы |

r |

45 |

56 |

45 | |||||||||||||||||||

|

|

- |

250 |

280 |

- | |||||||||||||||||||

|

|

340 |

420 |

- |

259 |

300 |

360 |

440 |

530 |

- | ||||||||||||||

|

|

170 |

- |

205 |

215 |

- | ||||||||||||||||||

|

|

230,4 |

240,0 |

247,4 |

261,5 |

250,5 |

253,8 |

249,8 |

286,2 |

272,0 |

- |

294,6 |

300 | |||||||||||

|

|

25 |

- |

25 |

- | |||||||||||||||||||

|

|

32 |

|

32 |

40 |

32 |

- | |||||||||||||||||

|

|

45 |

40 |

45 |

50 |

- | ||||||||||||||||||

|

|

Исполнение блоков |

2 |

40 |

32 |

36 |

40 |

45 |

40 | |||||||||||||||

|

1 и 3 |

50 |

45 |

50 |

56 |

50 | ||||||||||||||||||

|

|

2 |

50 |

|

45 |

50 |

56 |

50 | ||||||||||||||||

|

1и 3 |

56 |

50 |

56 |

63 |

56 | ||||||||||||||||||

|

|

28 |

36 |

28 | ||||||||||||||||||||

|

|

32 |

40 |

32 | ||||||||||||||||||||

|

|

125 |

160 |

200 | ||||||||||||||||||||

|

|

250 |

320 |

80 |

100 |

125 |

160 |

200 |

250 |

320 |

400 |

125 |

160 | |||||||||||

|

Поряд-ковый номер |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

32 |

33 |

34 |

35 |

36 | |||||||||||

|

Продолжение таблицы |

r |

56 |

65 |

45 |

56 |

65 | |||||||||||||||||||||||

|

|

320 |

- |

380 | ||||||||||||||||||||||||||

|

|

320 |

360 |

440 |

530 |

500 |

- |

380 |

440 |

530 |

630 | |||||||||||||||||||

|

|

255 |

260 |

- |

310 | |||||||||||||||||||||||||

|

|

323,1 |

312,3 |

330,5 |

347,7 |

- |

358,8 |

366,6 |

369,3 |

386,1 |

384,2 |

391,9 |

383,3 | |||||||||||||||||

|

|

25 |

32 |

- |

32 |

40 | ||||||||||||||||||||||||

|

|

40 |

50 |

32 |

40 |

50 | ||||||||||||||||||||||||

|

|

50 |

- |

50 |

56 | |||||||||||||||||||||||||

|

|

Исполнение блоков |

2 |

45 |

50 |

- |

40 |

45 |

50 |

56 | ||||||||||||||||||||

|

1 и 3 |

56 |

50 |

56 |

63 | |||||||||||||||||||||||||

|

|

2 |

56 |

63 |

- |

50 |

56 |

63 |

71 | |||||||||||||||||||||

|

1и 3 |

63 |

71 |

56 |

63 |

71 |

80 | |||||||||||||||||||||||

|

|

36 |

45 |

28 |

36 |

45 | ||||||||||||||||||||||||

|

|

40 |

50 |

32 |

40 |

50 | ||||||||||||||||||||||||

|

|

200 |

250 | |||||||||||||||||||||||||||

|

|

200 |

250 |

320 |

400 |

500 |

125 |

160 |

200 |

250 |

320 |

400 |

500 | |||||||||||||||||

|

Поряд-ковый номер |

37 |

38 |

39 |

40 |

41 |

42 |

43 |

44 |

45 |

46 |

47 |

48 | |||||||||||||||||

|

Продолжение таблицы |

r |

65 |

56 |

65 |

85 |

65 |

85 | ||||||||||||||||||||||||||||||||||

|

|

- |

440 |

460 |

- |

560 | ||||||||||||||||||||||||||||||||||||

|

|

750 |

- |

440 |

560 |

650 |

800 |

- | ||||||||||||||||||||||||||||||||||

|

|

- |

380 |

390 |

- |

475 | ||||||||||||||||||||||||||||||||||||

|

|

- |

431,3 |

458,3 |

467,3 |

459,6 |

486,7 |

475,5 |

493,0 |

565,7 |

545,5 |

565,8 |

562,2 | |||||||||||||||||||||||||||||

|

|

40 |

- |

40 |

- | |||||||||||||||||||||||||||||||||||||

|

|

50 |

40 |

50 | ||||||||||||||||||||||||||||||||||||||

|

|

- |

56 |

- | ||||||||||||||||||||||||||||||||||||||

|

|

Исполнение блоков |

2 |

- |

45 |

50 |

56 |

63 |

- |

50 |

56 |

- |

63 | |||||||||||||||||||||||||||||

|

1 и 3 |

63 |

56 |

63 |

80 |

56 |

63 |

80 | ||||||||||||||||||||||||||||||||||

|

|

2 |

- |

56 |

63 |

71 |

80 |

- |

63 |

71 |

- |

80 | ||||||||||||||||||||||||||||||

|

1 и 3 |

80 |

63 |

71 |

80 |

90 |

71 |

80 |

90 | |||||||||||||||||||||||||||||||||

|

|

45 |

36 |

45 |

50 |

45 |

56 | |||||||||||||||||||||||||||||||||||

|

|

50 |

40 |

50 |

63 |

50 |

63 | |||||||||||||||||||||||||||||||||||

|

|

250 |

320 |

400 | ||||||||||||||||||||||||||||||||||||||

|

|

630 |

160 |

200 |

250 |

320 |

400 |

500 |

630 |

200 |

250 |

320 |

400 | |||||||||||||||||||||||||||||

|

Поряд- ковый номер |

49 |

50 |

51 |

52 |

53 |

54 |

55 |

56 |

57 |

58 |

59 |

60 | |||||||||||||||||||||||||||||

|

Продолжение таблицы |

r |

85 |

100 |

*1Плиты выполняют без полок. *2Для блоков с осевым расположением направляющих узлов при Вр.н=50 мм вместоr=28 мм принимаютr=25 мм; При Вр.н =63 мм вместоr=36 мм принимаютr=31,5 мм; при Вр.н=80 мм вместоr=45 мм принимаютr=40мм. | |||||||||||||||||

|

|

560 |

650 |

670 |

800 | |||||||||||||||||

|

|

- | ||||||||||||||||||||

|

|

475 |

- | |||||||||||||||||||

|

|

559,0 |

570,6 |

687,4 |

711,1 |

695,4 |

814,9 |

826,1 |

- |

| ||||||||||||

|

|

- | ||||||||||||||||||||

|

|

50 |

63 | |||||||||||||||||||

|

|

- | ||||||||||||||||||||

|

|

Исполнение блоков |

2 |

63 |

- | |||||||||||||||||

|

1 и 3 |

80 |

90 |

100 | ||||||||||||||||||

|

|

2 |

80 |

- | ||||||||||||||||||

|

1и 3 |

90 |

100 |

110 | ||||||||||||||||||

|

|

56 |

71 | |||||||||||||||||||

|

|

63 |

80 | |||||||||||||||||||

|

|

400 |

500 |

630 | ||||||||||||||||||

|

|

500 |

630 |

500 |

630 |

800 |

630 |

800 |

1000 |

| ||||||||||||

|

Порядковый номер |

61 |

62 |

63 |

64 |

65 |

66 |

67 |

68 |

| ||||||||||||

|

Приложение 2 |

|

б) |

|

а) |

|

|

в) |

|

|

д) |

|

д) |

|

[ ' |

do |

Хвостовики с буртиком но ГОСТ 16715-71 (см. 3, о) |

Хвостовики с резьбой и буртиком по ГОСТ 16717-71 * (см. рис. 3, в) |

Хвостовики с резьбой по ГОС Г 16716-71 * (см. рис. 3, б) | |||||||||

|

L\b 1\я |

^хв |

|

d2 |

Lxu 1хв |

А*» |

|

L\b 1хп | ||||||

|

20 |

8,5 |

50 56 63 20’ 25’32 |

5 |

22 |

28 |

50 56 20*25 |

4 |

М20*1,5 |

М 16x1,5 |

50 56 20’25 | |||

|

25 |

10.5 |

60.67 . 75 20 ’ 25’32 |

28 |

36 |

60.67 20’25 |

М20* 1,5 |

60.67.75 20 ’ 25 ’ 32 | ||||||

|

32 |

13 |

71.75.85 90 20 ’ 25'32’40 |

34 |

42 |

71 85 20’ 32 |

М20х 1,5 |

71.75.85 20’25’32 | ||||||

|

40 |

80.90 95.105 25’32’40’ 50 |

6 |

42 |

50 |

80.90 25*32 |

5 |

М30х2 |

80 90 95 25’32’40 | |||||

|

50 |

17 |

100.105 115 125 32 ’40 ’ 50 ’ 60 |

53 |

63 |

100.115 32 ’ 50 |

М42*3 |

100 105.115 32 ’ 40 ’ 50 | ||||||

|

60 |

21 _ |

ПО 120.130.140 40 ’ 50 ’ 60 ’ 70 |

8 |

63 |

71 |

110.130 40 ’ 60 |

6 |

М42х3 |

110 120 130 40 ' 50 ’ 60 | ||||

|

75 |

130 140.160 180 50 ’ 60 ’ 80 ’100 |

10 |

80 |

90 |

130.160 50 *180 |

М42хЗ |

130 140 160 5(7’ 60 ’ 80 | ||||||

|

|

1В1/1Р при d„n | ||||||

|

Hrt L |

12 |

14; 16 |

18; 20 |

22; 25 |

28; 32 |

36; 40 |

45; 50 |

|

|

|

12/4 |

12/4 |

12/4 |

12/4 |

- |

|

|

lZ/4 |

16/4 |

| |||||

|

25 |

16/4 |

18/4 |

|

16/4 |

16/4 | ||

|

22/4 |

18/4 | ||||||

|

32 |

12/8 |

16/8 |

16/8 |

18/8 |

16/8 | ||

|

16/8 |

18/8 |

18/8 |

22/8 |

18/8 | |||

|

40 |

12/8 |

18/8 |

22/8 |

22/8 |

28/8 |

20/8 |

20/8 |

|

22/8 |

25/8 |

25/8 | |||||

|

32/8 |

25/8 |

25/8 | |||||

|

16/8 | |||||||

|

25/8 |

28/8 |

28/8 | |||||

|

50 |

- |

18/20 |

22/24 |

25/27 |

20/22 |

20/10 |

20/10 |

|

25/27 |

28/10 |

28/16 | |||||

|

32/16 | |||||||

|

22/24 | |||||||

|

28/10 |

32/10 | ||||||

|

25/27 |

36/16 |

25/10 |

25/10 | ||||

|

32/10 |

36/10 |

40/16 | |||||

|

63 |

|

18/20 |

22/24 |

25/27 |

28/16 |

40/16 |

|

|

25/27 |

28/10 |

32/16 |

| ||||

|

22/24 |

'WIO |

32/10 |

36/16 |

45/16 |

-> | ||

|

40/16 |

50/16 |

| |||||

|

25/27 |

| ||||||

|

32/10 |

36/10 |

45/16 |

| ||||

|

80 |

|

25/27 |

25/27 |

28/30 |

40/42 |

45/20 | |

|

32/34 | |||||||

|

28/30 |

28/30 |

36/38 |

4V20 |

50/20 | |||

|

40/42 |

| ||||||

|

32/34 |

32/34 |

45/20 |

50/20 |

56/20 | |||

|

36/38 |

50/20 |

56/20 |

63/20 | ||||

|

Нвт |

|

|

1вт/1р при dHn | |||||

|

|

22; 25 |

28; 32 |

36; 40 |

45; 50 |

56; 63 |

I О г- |

I 90; 100 |

125 |

|

|

32/34 |

32/34 |

|

|

|

|

|

j |

|

|

|

36/38 |

' 40/42 |

45/47 |

50/20 |

|

|

|

|

|

|

|

- 45/47 |

50/52 |

56/20 |

|

|

|

|

100 |

36/38 |

40/42 |

|

|

| |||

|

|

|

56/20 |

63/20 |

|

|

| ||

|

|

|

45/47 |

50/52 |

- |

|

| ||

|

|

40/42 |

|

56/20 |

63/20 |

71/20 |

|

|

|

|

|

|

50/52 |

|

- |

| |||

|

|

|

36/38 |

40/42 |

50/52 |

50/52 |

|

|

|

|

по |

|

40/42 |

45/47 |

56/20 |

56/20 |

|

|

|

|

|

|

45/47 |

50/52 |

63/20 |

63/20 |

|

|

|

|

|

|

50/52 |

56/20 |

71/20 |

71/20 |

|

|

|

|

|

|

|

40/42 |

45/47 |

50/52 |

80/25 |

|

|

|

125 |

|

|

|

50/52 |

56/58 |

|

|

|

|

|

|

45/47 |

56/58 |

63/25 |

90/25 |

|

| |

|

|

|

|

50/52 |

63/25 |

71/25 |

|

|

|

|

|

|

|

56/58 |

71/25 |

80/25 |

100/25 |

|

|

|

|

|

|

|

50/52 |

' 50/52 |

80/25 |

|

|

|

|

|

|

50/52 |

56/58 |

95/30 |

| ||

|

140 |

|

|

|

56/58 |

63/65 |

90/25 |

|

|

|

|

|

|

71/73 |

|

| |||

|

|

|

|

56/58 |

63/65 |

80/25 |

100/25 |

120/30 |

|

|

|

|

|

|

71/73 |

90/25 |

|

| |

|

|

|

|

|

56/58 |

71/73 |

80/82 |

|

|

|

160 |

|

|

|

63/65 |

80/82 |

90/30 |

95/30 |

95/30 |

|

|

|

|

|

|

|

120/30 |

120/30 | |

|

|

|

|

|

71/73 |

90/92 |

100/30 | ||

|

|

|

|

|

|

|

80/82 |

95/30 |

|

|

180 |

|

|

|

|

80/82 |

|

95/30 | |

|

|

|

|

|

|

90/92 |

90/92 |

120/30 |

120/30 |

|

|

|

|

|

|

|

100/30 | ||

|

200 |

|

|

|

|

|

|

95/97 |

95/40 |

|

L |

|

|

|

|

|

. |

120/40 |

120/40 |

ЛИДИЯ СЕРГЕЕВНА ШУМАКОВА ЮЛИЯ СЕРГЕЕВНА АНДРЕЕВСКАЯ

ПРОЕКТИРОВАНИЕ

ЗАГОТОВИТЕЛЬНО-ШТАМПОВОЧНОЙ ОСНАСТКИ

Учебное пособие

Редактор М.А. Соколова Технический редакторА.Б. Седов

Подписано в печать 31.01.08 г. Формат 60x84 1/16 Печать на ризографе. Усл. печ.л. 4,53 .Уч. изд. л. 3,39 Тираж 100 экз. Заказ № 175 Издательский центр МАТИ 109240 Москва, Берниковская наб., 14

Типография ИЦ МАТИ 109240 Москва, Берниковская наб., 14