- •Проектирование

- •Введение

- •1. Состав заготовительно-штамповочной оснастки

- •2. Основные требования к заготовительно- штамповочной оснастке

- •3. Классификация штампов

- •Классификация конструктивных элементов штампа

- •4. Проектирование штамповой оснастки

- •5. Прочностные расчеты основных конструктивных элементов штампов

- •5.1.Пуансоны для вырубки-пробивки

- •5.2. Условия работы вырубной матрицы

- •5.3. Расчет плит штампов

- •5.4. Определение диаметра направляющих колонок

- •5.6. Подбор пружин для съемников, сбрасывателей, выталкивателей и прижимов

- •5.8. Расчет потребного количества крепежных деталей в штампе

- •6. Материалы деталей штампа

5.8. Расчет потребного количества крепежных деталей в штампе

В штампе необходимо обеспечить точную взаимную фиксацию рабочих деталей в условиях динамических нагрузок. Основными крепежными деталями служат чаще всего болты с внутренним шестигранником, болты с внутренним шестигранником и заплечиками (для

неподвижных фиксаторов, подкладок), штифты для взаимной фиксации деталей штампов. Применение болтов с внутренним шестигранником объясняется тем, что необходимый диаметр гнезда под головку для них примерно в 2 раза меньше, чем под головку с наружным шестигранником с учетом ключа под него.

Для крепления рабочих деталей штампа не рекомендуется применять винты со шлицами, так как при свертывании деталей они не обеспечивают достаточного натяга в соединении, кроме того, прорези быстро разрабатываются. Штифты цилиндрические ставят по посадке Н7/г6. Они служат не только для правильного центрирования деталей, но и для восприятия боковых нагрузок во время работы штампа.

Количество и диаметр крепежа назначается исходя из двух факторов: силового и конструктивного. Силовой расчет проводят с учетом возникающих усилий в рабочих и вспомогательных звеньях штампа, что предопределяет нагрузки на крепежные детали. Болты и винты в штампах воспринимают нагрузки вдоль оси (растяжение), штифты удерживают детали от смещения и воспринимают нагрузки перпендикулярно оси, то есть работают на смятие, изгиб, срез.

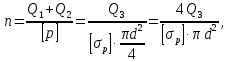

Например, в штампе совмещенного действия для вырубки контура и пробивки отверстий с расположением матрицы в верхней части штампа, где хвостовик выполняет крепежные функции, потребное количество винтов для крепления хвостовика можно определить по формуле:

|

|

(35) |

где Q1− усилие проталкивания детали через матрицу, кгс;

Q2− вес верхней подвижной части штампа, кгс;

[р] − допускаемая нагрузка на винты с учетом динамического нагружения при работе штампа (для винта Ml2 [р] = 650 кгс, М10 [р] = 440 кгс);

[ор] − допускаемое напряжение на растяжение для материала винта с учетом динамических нагрузок [кгc/мм2];

d− диаметр винта, мм.

Если расчетное количество винтов не размещается на фланце хвостовика, то ставят хвостовик другого типа, который способен выдержать большее усилие, или применяют дополнительное крепление верхней части штампа к ползуну пресса.

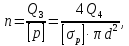

Для крепления съемника в штампе такого типа (съемник в нижней части штампа, усилие создается пружинами) потребное количество винтов можно определить по следующей зависимости:

|

|

(36) |

где Q4- усилие съема полосы с пуансон-матрицы, кгс.

При выборе количества и размеров крепежных элементов штампа необходимо учитывать конструктивный фактор. С помощью конструктивного фактора определяют размещение (планировку) крепежных деталей. Правильная планировка мест крепления дает возможность рационально использовать крепежные детали. При выборе размеров крепежных деталей необходимо учитывать масштабный фактор. Например, в крупногабаритных штампах, при толщине плит в сотни миллиметров, несоразмерно будет выглядеть крепление винтами диаметром, предположим, 8 мм. Длина винтов не должна превышать установленной на практике нормы:

|

lmax=(6÷8)d,

|

(37) |

где lmax– максимальная длина стержня, мм;

d– диаметр винта, мм.

Нормальная глубина завинчивания:

|

l1=(1,5÷2,0)d.

|

(38) |

В конкретном штампе надо стремиться применять минимальное число типоразмеров крепежных деталей.

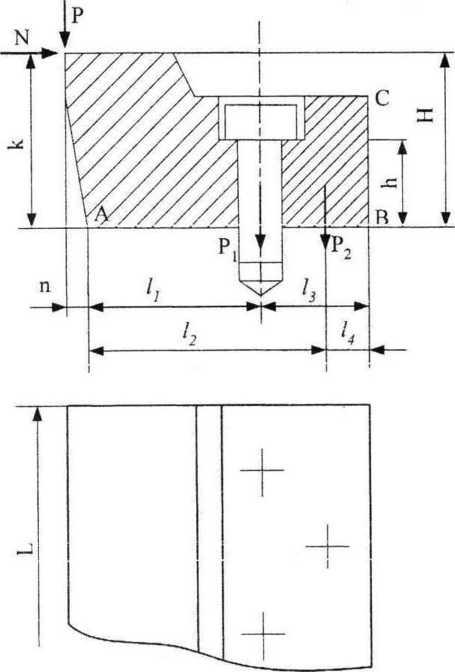

В случае крепления секционных матриц или пуансонов винты, крепящие секции, можно проверить на прочность по следующим уравнениям [4] при условии разновременности действия усилия штамповки Ри распирающей секцию силыN.Уравнение прочности винтов в отношении силыР(рис. 23):

Р · m= Р1· 11+ Р2· 12+ ... +Pn·ln= МВ.(39)

МВ.(39)

Рис.

23. К расчету потребного количества

винтов для крепления

секции

матрицы

Уравнение прочности винтов в отношении силы Nпри отсутствии опоры:

|

N

· k

=

Р1

· l3

+ Р2

· 14

+ ... + Pn

·

In

=

|

(40) |

и при наличии опоры:

|

N

· (k

–h)

= Р1

· l3

+ Р2

· 14

+ ... + Pn

·

In

=

|

(41) |

Используя зависимость

|

М = W[σ] = 0,1·d3 [σ], |

(42) |

можно определить диаметр винта при заданном допускаемом напряжении или наоборот.

Распирающая секцию матрицы сила Nприближенно подсчитывается по формуле [2]:

|

N = N1 – NТ + Nq, |

(43) |

где N1распирающая секцию сила, вызываемая усилием штамповки и действующая одновременно с последней. СилаN1направлена перпендикулярно линии разъема секции и независимо от сложности контура принимается равной величине

N1 = 0,4Р;

здесь Р − усилие штамповки, приходящееся на данну ю секцию;

NT− сила трения между секцией и нижней плитой:

|

NT=f· Р, |

(44) |

здесь f− коэффициент трения, равный 0,15;

Nq− сила, действующая на стенки секции в результате давления детали или отхода (в процессе вырубки или после нею, если изделие или отход остается в матрице):

|

Nq=qnp· L· S, |

(45) |

здесь qnp− удельное давление при проталкивании;

L− длина периметра режущего контура секции;

S− толщина штампуемого материала.

Средние значения qnp для некоторых распространенных металлов [9]:

алюминиевые сплавы − qnp = 630 кгс/см2;

магниевые сплавы − qnp = 500 кгс/см2;

сталь низкоуглеродистая − qnp = 1040 кгс/см';

сталь высокоуглеродистая − qnp = 1090 кгс/см".

Число штифтов для одного собираемого узла обычно ограничено двумя. Для фиксации узких, но длинных деталей в некоторых случаях берут три или четыре штифта. Глубина внедрения штифта в деталь достаточна в пределах

1 = (1,52 ÷ 2) dш. Поэтому в толстых деталях (обычно в плитах) рекомендуется несопрягаемую со штифтом часть отверстия обрабатывать на больший диаметр. Для облегчения условий выпрессовки штифтов рекомендуется применять сквозные отверстия при штифтовке деталей.

Штифты служат в основном для фиксации положения инструмента (пуансона и матрицы) в штампе. Однако при секционном инструменте штифты воспринимают горизонтальные нагрузки и предохраняют секции инструмента от смещения. В таком случае следует проверить, достаточное ли количество штифтов конструктивно установлено в секции.

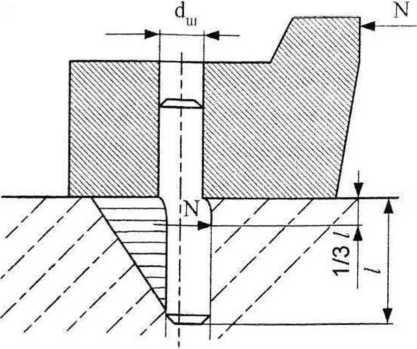

На рис. 24 показаны условия работы штифта, крепящего секцию матрицы. Сидящий в секции матрицы штифт при некотором предельном значении силы изогнется, как показано на рис. 24 [7]. Допускаем, что распределение напряжений будет происходить по закону прямой.

Найдем выражение для силы N, производящей изгиб штифта:

|

|

(46) |

где

− допускаемое

напряжение на сжатие для материала

плиты;

− допускаемое

напряжение на сжатие для материала

плиты;

dш − диаметр штифта.

Рис.

24. К расчету штифтов

|

|

(47) |

Момент внешних сил должен уравновеситься моментом внутренних

сил штифта:

|

|

(48) |

где [σш] − допускаемое напряжение на изгиб для материала штифта;

W− момент сопротивления штифта.

Подставляя в последнее равенство вместо Wего значение, получим:

|

|

(49) |

Откуда выражение для длины запрессованной части штифта будет иметь вид:

В случае, если плита штампа выполнена из чугуна, допускаемое напряжение на сжатие для плиты [σп ] = 900 кгс/см:, для штифта [σш] = 3600 кгс/см2, а I ~ 1,5 · dm.

Значит, длину запрессованной части штифта нет необходимости делать больше, чем 1,5 его диаметра.

Максимальное усилие, которое способен выдержать штифт:

|

|

(51) |

МC

МC МВ

МВ