7.2. Методы тестирования печатных плат. Выбор стратегии контроля

Согласно Концепции развития радиоэлектронного комплекса Российской Федерации качеству и надежности радиоэлектронной аппаратуры (РЭА), производящейся для государственных заказчиков, уделяется первостепенное значение.

Высокая трудоемкость проведения ремонтов приборов на всех этапах их изготовления повышает себестоимость и отпускную цену приборов, снижая конкурентоспособность выпускаемой продукции на рынке. Проведение ремонтов, связанных с неоднократной заменой компонентов, снижает надежность приборов и увеличивает вероятность проведения гарантийных ремонтов потребителем. Учитывая широкую географию продаж, затраты на проведение подобных ремонтов могут быть настолько значительны, что сделают производство убыточным, особенно при увеличении гарантийных сроков. Снижение качества и надежности выпускаемой продукции подрывает авторитет производителя и снижает стоимость торговой марки, что, в свою очередь, уменьшает прибыль.

Цель – разработать и внедрить технологию, обеспечивающую запланированные (расчетные) уровни качества и надежности выпускаемой продукции при минимальных (оптимальных) затратах.

Качество – степень соответствия совокупности присущих характеристик требованиям.

Продукция – результат процесса.

Процесс – совокупность взаимосвязанных или взаимодействующих видов деятельности (ГОСТ Р ИСО 9000–2001 « Основные положения и словарь»).

Качество продукции – совокупность свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением (ГОСТ 15467–79 «Управление качеством продукции. Основные понятия»).

Надежность – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

Надежность является комплексным свойством, которое в зависимости от назначения объекта и условий его применения может включать безотказность, долговечность, ремонтопригодность и сохраняемость или определенные сочетания этих свойств (ГОСТ 27002–89 «Надежность в технике»).

Качество товара представляет собой соответствие товара требованиям нормативной и технической документации (Учебник по системе менеджмента качества).

Надежность изделия – свойство изделия сохранять значения установленных параметров функционирования в определенных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, хранения и транспортирования (Учебник по системе менеджмента качества). Постоянно проводимые исследования качества изготовления приборов в консуль- тационно-технологическом центре ЗАО «Предприятие "Остек"» выявили три основных группы дефектов, связанных:

∙с ошибками разработчиков и конструкторов (рис. 142, 143);

∙отказом несоответствующих комплектующих и компонен-

тов (рис. 144–150);

∙отклонениями в технологии изготовления печатных узлов

(рис. 151).

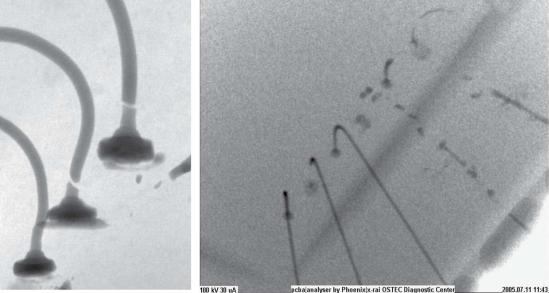

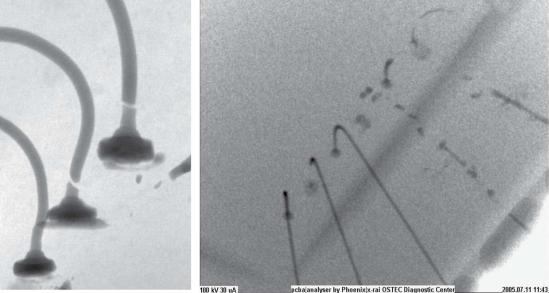

Рис. 142. Отказы приборов, связанные с ошибками разработчиков (схемотехников) – разрушение соединительных проводников:

при перегрузке по току (слева), при перегрузке по напряжению (справа)

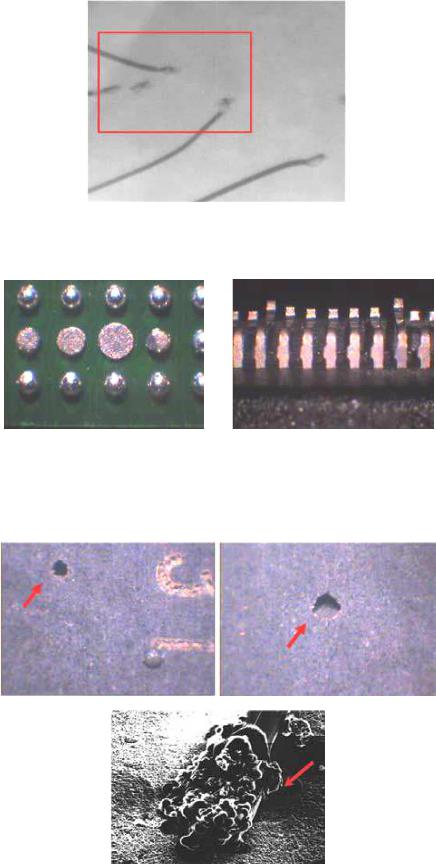

Дефекты, показанные на рис. 143, гарантируют неудовлетворительное качество паяных соединений и, как следствие, невозможность достижения запланированных уровней качества и надежности выпускаемой продукции.

Рис. 143. Характерные дефекты, связанные с ошибками конструкторов: расположение контактных площадок на шинах питания (слева вверху), некорректная форма контактных площадок (справа вверху)

Рис. 144. Соединительные проводники на поверхности корпуса (вверху) и, как следствие, уменьшение их толщины за счет деформации

при корпусировании (внизу) – одна из причин отказов электронных приборов

Рис. 145. Некачественные сварные соединения: соединительный проводник-кристалл и соединительный проводник-рамка

Рис. 146. Деформированные выводы интегральных микросхем – одна из наиболее вероятных причин низкого качества и надежности паяных соединений печатных узлов и увеличения трудоемкости проведения ремонтов в процессе производства и эксплуатации

Рис. 147. Трещины, каверны и раковины в корпусах интегральных микросхем (вверху) – одна из наиболее вероятных причин возникновения коррозии (внизу)

571

Рис. 148. Увеличенное количество пустот между кристаллом и подложкой (вверху) – одна из наиболее вероятных причин возникновения микротрещин кристалла в процессе оплавления.

Вероятность возникновения дефектов указанного типа значительно повышается при несоблюдении условий хранения компонентов и технологических режимов пайки

Рис. 149. Дефектный компонент – неудовлетворительное качество эвтектической пайки

572

Рис. 150. Характерные дефекты печатных плат: неудовлетворительное качество металлизации переходных отверстий (слева), выход отверстия за границы контактной площадки (справа)

Отсутствие компонентов

Низкое качество и надежность паяного соединения

Неудовлетворительная паяемость вывода компонента

573

Подъем края компонента

Недостаточное количество припоя и смещение компонента

Рис. 151. Технологические дефекты

Стоимость устранения дефектов тем ниже, чем раньше он обнаружен, поэтому:

∙ошибки разработчиков должны быть устранены на этапе проведения лабораторных испытаний до постановки изделий на серийное производство;

∙несоответствующие компоненты, комплектующие и материалы должны быть отбракованы на этапе проведения квалификации и входного контроля;

∙для снижения себестоимости выпускаемой продукции в процессе производства и обеспечения запланированных уровней качества и надежности необходима оптимизация затрат на проведение ремонта в процессе производства.

Запланированный уровень качества и надежности выпускаемой продукции является величиной расчетной и определяется максимально допустимой стоимостью ремонтов, которые предполагается провести в гарантийный период в зависимости от требований потребителя, условий эксплуатации выпускаемой продукции и стратегии проведения гарантийных ремонтов. Например, если потребитель при заключении договора на поставку 10 тыс. приборов требует, чтобы гарантийный срок составлял 10 лет, география использования включает всю территорию России, а ремонт предпола-

574

гается проводить силами предприятия-изготовителя, нетрудно подсчитать, что при уровне отказов в 1 % необходимо будет совершить 100 выездов для проведения гарантийных ремонтов. Затраты на проведение гарантийных ремонтов планируются, как правило, на уровне 2–4 % от отпускной цены. Если прибор стоит 100 тыс. руб., то на проведение ремонтов всей партии может быть запланирована сумма в 3 млн руб. Это значит, что в среднем на одну командировку может быть затрачено 30 тыс. руб. Если указанные приборы будут эксплуатироваться преимущественно в Западной Сибири и на Дальнем Востоке, запланированных средств будет явно недостаточно. Если приборы стоят 10 тыс. руб., а в партии – 100 тыс. шт., ситуация резко усугубляется, так как планируемые затраты на проведение гарантийных ремонтов возрастут десятикратно и могут превысить запланированный уровень прибыли. Повышение отпускной цены для компенсации указанных затрат будет снижать конкурентоспособность выпускаемой продукции и может стать препятствием для заключения выгодного контракта. Учитывая все вышесказанное, становится понятным наиболее часто встречающееся значение планируемого уровня дефектности: 0,1 % или 1000 ppm.

Используя данные приведенных выше примеров, попробуем рассчитать максимальные затраты на ремонт в процессе производства.

Если в структуре цены прибора (100 тыс. руб.) прибыль составляет 20 %, то себестоимость равна 80 тыс. руб.

В структуре себестоимости компоненты, комплектующие и материалы составляют 70 % (величина, характерная при производстве электронных приборов), а работы – 30 % (24 тыс. руб.). Допустим, прибор имеет одноплатную конструкцию с 1000 компонентов и 3000 паяных соединений.

При использовании первоклассного сборочного оборудования максимально достижимый уровень дефектности составляет 100 ppm в середине большой партии. В этом случае на партии в 10 тыс. шт.

печатных узлов мы получим: 3 000×10 000×100/1 000 000 = 3000 по-

тенциально дефектных паяных соединений.

Кроме того, первоклассные поставщики и производители электронных компонентов гарантируют уровень дефектности 10 ppm. Это означает, что в партии в 10 тыс. шт. мы получим: 1 000×10 000×10/1 000 000 = 100 потенциально дефектных компонентов.

Это означает, что 31 % спаянных печатных узлов будет иметь потенциальные дефекты.

Трудоемкость диагностики и локализации дефекта на электронном модуле, имеющем 1000 компонентов, в среднем составляет не менее 4 ч. При стоимости нормо-часа для высококвалифицированного специалиста на уровне 25 долл. США (с учетом накладных расходов) затраты на ремонт при выпуске партии указанных приборов без средств автоматической диагностики и локализации дефектов составят: 3 100×4×25 = 310 000 долл. США или около

10 000 000 руб.

Средние минимальные затраты на ремонт одного прибора со-

ставят: 10 000 000/10 000 = 1000 руб.

Более того, указанные расчеты справедливы, если все печатные узлы будут обработаны в одной партии, так как в начале и конце уровень дефектности, как правило, в несколько раз выше (в начале партии необходимо устранить последствия ошибок операторов, несоответствующих компонентов и комплектующих, а в конце партии – нехватки компонентов).

Кроме того, самый квалифицированный наладчик/регулировщик и самый добросовестный контролер не в состоянии в полном объеме проверить выпускаемую продукцию на соответствие ее конструкторской и нормативной документации. Как результат – дополнительные затраты на ремонт приборов, отказавших в процессе прие- мо-сдаточных испытаний и у потребителя в гарантийный период.

Методика достижения запланированного уровня качества и надежности.

Приведенные выше примеры наглядно подтверждают известный постулат: «Стоимость устранения дефекта тем ниже, чем ближе к месту его потенциального возникновения он обнаружен». А это означает, что необходимо добиваться выпуска качественной и надежной продукции на заводе-изготовителе. Вопрос второй: «Какая технология обеспечивает достижение запланированных уровней качества и надежности и какие затраты для этого нужны?». Итак, мы определили цель: разработать и внедрить технологию, обеспечивающую запланированные (расчетные) уровни качества и надежности выпускаемой продукции при минимальных (оптимальных) затратах.

Рассмотрим пример: на предприятии внедрен типовой технологический процесс сборки печатных узлов (рис. 152).

Нанесение |

Монтаж |

Оплав- |

Функцио- |

паяной пасты |

ПМИ |

ление |

нальный |

|

|

|

контроль |

Автомат |

Автомат |

Система конвек- |

Стенд |

трафаретной |

установки |

ционного |

функцио- |

печати DEK |

ПМИ |

оплавления |

нального |

Horizon 03i |

Samsunq |

EPZA |

контроля |

|

SM421 |

Hotllow 3-14 |

|

Рис. 152. Схема технологического процесса сборки печатных узлов без систем контроля и инспекции

Начало

Сбор статистических данных о дефектах

Классификация выявленных дефектов

Выявление наиболее значимых типов дефектов

Внедрение наиболее эффективных средств диагностики и локализации

Преобразования |

Нет |

|

эффективны? |

|

Да

Разработка и внедрение корректирующих и предупреждающих воздействий

Рис. 153. Алгоритм процесса достижения запланированного уровня качества выпускаемой продукции

Алгоритм процесса достижения запланированного уровня качества выпускаемой продукции (рис. 153) включает следующую последовательность действий:

∙сбор статистических данных о дефектах;

∙классификация выявленных дефектов;