Министерство образования и науки Российской Федерации

Российский государственный университет нефти и газа им. И.М. Губкина

Факультет экономики и управления

Кафедра производственного менеджмента

План модернизации НПЗ

выполнили:

студенты группы ЭМ-11-04 Сергеев Арсений

Акаев Имам

Саркисян Геворг

Мартьянов Даниил

Сангаджиев Наран

проверила:

к.э.н., доцент

Ларионова О.А

Москва, 2014

Часть 1. Производственная программа нпз

ОАО «Нефтяник» владеет нефтеперерабатывающим заводом, который находится в г. Альметьевск. В состав НПЗ входит 5 технологических установок: 2 АВТ, 1 каталитический крекинг, 1 каталитический риформинг, 1 гидроочистка.

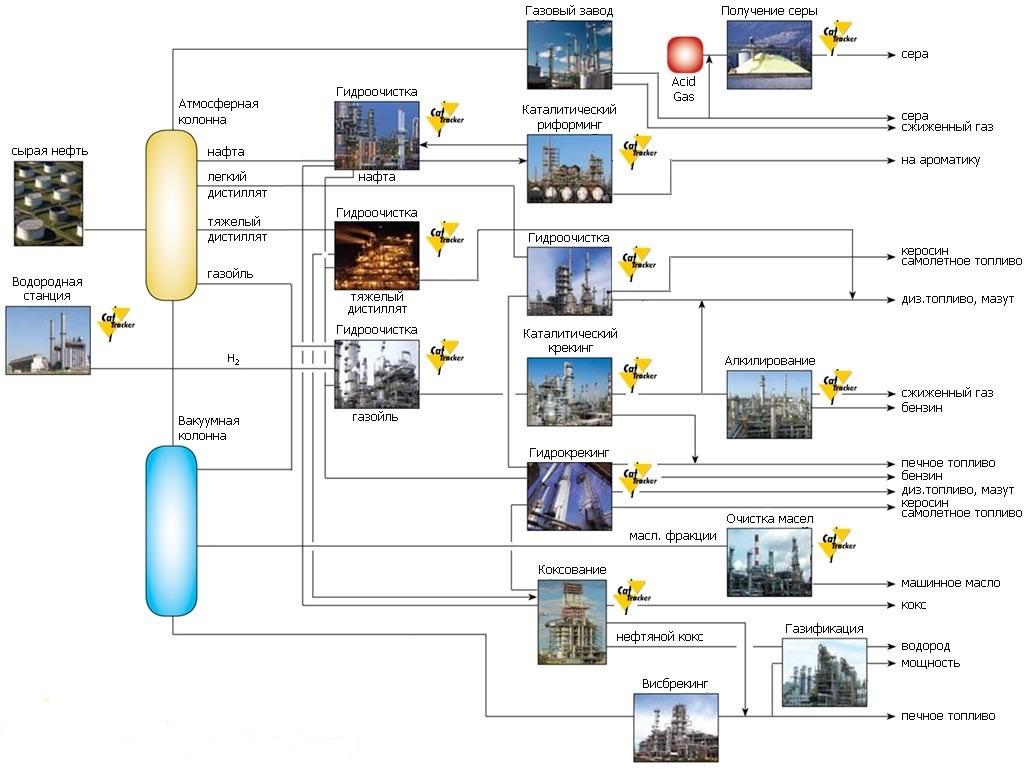

Схема расположения технологических установок с продуктами выхода представлена на рисунке 1.

Рис.1. Схема НПЗ с расположением технологических установок

Расчет производственной мощности

Формула для расчёта производственной мощности:

М = П * Др, где

П – суточная производительность, Др – дни работы.

Др = Дк * Ки, где

Дк – календарное время, Ки – коэффициент использования календарного фонда времени работы технологической установки.

Исходные данные:

Таблица 1

Показатели работы установок

|

Установка |

Суточная производительность |

Кол-во установок |

Коэф-т исп. годового календарного времени за межремонтный пробег |

|

|

т/сут |

шт. |

|

|

АВТ № 1 |

8823,5 |

1 |

0,932 |

|

АВТ № 2 |

8571 |

1 |

0,959 |

|

Каталитический риформинг |

1846 |

1 |

0,89 |

|

Гидроочистка |

2572,5 |

1 |

0,958 |

|

Каталитический крекинг |

1460 |

1 |

0,863 |

Таблица 2

|

Показатели |

АВТ |

КР |

ККр |

ГО |

|

1. Продолжительность межремонтного пробега |

342 |

109 |

310 |

343 |

|

2. Продолжительность простоя |

|

|

|

|

|

на текущем ремонте |

15 |

6 |

10 |

15 |

|

на капитальном ремонте |

25 |

30 |

40 |

40 |

План ремонтов на технологических установках:

- на гидроочистке в предплановом году был проведен капитальный ремонт. Технологическая установка проработала 90 суток. Капремонт проводится 1 раз в 3 года.

- на АВТ в предплановом году последним был проведен текущий ремонт и технологическая установка проработала 42 дня. На этот год планируется капитальный ремонт.

На основе плана ремонтов мы можем рассчитать дни работы каждой установки, а для этого постоим ленточные графики.

АВТ №1

Работа КР Работа 01.01 31.12.

300 25 40 42

Дни работы = 365 * 0,932 = 340

АВТ №2

01.01 ТР Работа

Дни работы = 365 * 0,932 = 350

Каталитический риформинг

01.01. ТР КР ТР 31.12. Работа Работа Работа

30 2 2

Дни работы = 365 *0,89 = 325

Гидроочистка

01.01. 31.12. ТР Работа Работа

90

Дни работы = 365 * 0,958 =350

Каталитический крекинг

01.01. 31.12. Работа КР ТР Работа

Дни работы =365 * 0,863 = 315

Таблица 3

Производственная мощность НПЗ по установкам

|

Установка |

Дни работы |

Мощность, т.т. |

|

АВТ № 1 |

340 |

3 000 |

|

АВТ № 2 |

350 |

3 088 |

|

КР |

325 |

600 |

|

ККр |

350 |

900 |

|

ГО |

315 |

460 |

Как показал расчёт, мощность 2 установок АВТ составляет 6 000 тыс. тонн, установки каталитического риформинга – 600 тыс. тонн, каталитического крекинга – 900 тыс. тонн, гидроочистки – 460 тыс. тонн.

Расчет материальных балансов установок

Рассчитываем материальные балансы установок исходя из их производственных мощностей (таблица 3).

Формула выхода продуктов по видам:

Qi = О * di, где

О – объем переработки,

di – доля i-го продукта.

Таблица 4

Материальные балансы установок

|

АВТ |

% |

т.т. |

Каталитический риформиг |

|

т.т. |

|

Взято: |

|

|

Взято: |

|

|

|

нефть |

100 |

6000 |

бензин п/г |

100 |

600 |

|

Получено: |

|

|

Получено: |

|

|

|

Газ |

1 |

60 |

водородсодержащий газ, в т.ч. |

2 |

12 |

|

бензин п/г |

15 |

900 |

Водород |

1 |

6 |

|

керосин спец. |

10 |

600 |

газ сухой |

5 |

30 |

|

Компонент ДТ |

20 |

1200 |

газовая головка |

6 |

36 |

|

Итого -светлых |

46 |

2760 |

компонент автобензина |

85 |

510 |

|

вакуумный газойль |

15 |

900 |

Потери |

2 |

12 |

|

гудрон |

38 |

2280 |

|

|

|

|

потери |

1 |

60 |

|

|

|

|

Итого: |

100 |

6000 |

Итого: |

100 |

600 |

|

Гидроочистка |

% |

|

Каталитический крекинг |

% |

|

|

Взято: |

|

|

Взято: |

|

|

|

компонент ДТ с АВТ |

100 |

900 |

вакуумный газойль |

100 |

460 |

|

водородсодержащий газ |

1 |

9 |

|

|

|

|

Итого |

101 |

909 |

Получено: |

|

|

|

|

|

|

газ сухой |

3 |

13,8 |

|

Получено: |

|

|

газовая головка |

12 |

55,2 |

|

ДТ гидроочищенное |

95 |

855 |

компонент автобензина |

30 |

138 |

|

отгон |

1,5 |

13,5 |

легкий каталитический газойль |

35 |

161 |

|

сероводород |

1 |

9 |

тяжелый каталитический газойль |

12 |

55,2 |

|

газ сухой |

2,5 |

22,5 |

кокс + потери |

8 |

36,8 |

|

потери |

1 |

9 |

|

|

|

|

Итого: |

101 |

909 |

Итого: |

100 |

460 |

Промежуточные балансы:

На основе Таблицы 4 составляем промежуточные балансы для продуктов с двойным назначением.

Таблица 5

|

Приход |

т.т. |

Расход |

т.т. |

|

Бензин п/г |

900 |

КР |

600 |

|

|

|

Смешение |

300 |

|

Итого |

900 |

|

900 |

|

ДТ с АВТ |

1200 |

ГО |

900 |

|

|

|

Смешение |

300 |

|

Итого |

1200 |

|

1200 |

|

Вакуумный газойль |

900 |

КК |

460 |

|

|

|

Смешение |

440 |

|

Итого |

900 |

|

900 |

|

Водородосодержащий газ |

12 |

ГО |

9 |

|

|

|

Потери |

3 |

|

Итого |

12 |

|

12 |

|

ДТ гидроочищенное ( S=0,2%) |

855 |

Готовая продукция |

600 |

|

|

|

Смешение ДТ (S=0,8%) |

255 |

|

Итого |

855 |

|

855 |

Как мы видим, на смешение у нас идёт 300 т.т. бензину п/г, 300 т.т. ДТ с АВТ, 440 т.т. вакуумного газойля и 255 т.т. ДТ гидроочищенного.

План смешения

На смешение поступают компоненты, не использованные в переработке на других установках.

Современные товарные бензины готовятся смешением бензинов (компонентов), полученных прямой перегонкой, крекингом, риформингом, алкилированием и другими процессами переработки нефтей и углеводородных газов.

Таблица 6

План смешения

|

Наименование |

Компоненты |

Продукты | ||||

|

т.т. |

О.Ч. |

О.т. |

АИ-92 |

АИ-80 | ||

|

|

|

|

|

ОЧ 89 |

ОЧ 77 | |

|

|

|

|

|

т.т. |

т.т. | |

|

Бензин АВТ |

300 |

60 |

18000 |

37,6 |

262,4 | |

|

Бензин КР |

510 |

90 |

45900 |

159,8 |

350,2 | |

|

Бензин КК |

138 |

78 |

10764 |

0 |

138 | |

|

Отгон ГО |

13,5 |

60 |

810 |

0 |

13,5 | |

|

Высооктановая добавка |

30 |

120 |

3600 |

30 |

0 | |

|

Итого |

991,5 |

79,752 |

79074 |

227,375 |

764,125 | |

Для нахождения объема продуктов, а именно бензина с установок: АВТ, КР, КК, и итоговый результат, введем переменные.

Где X1- бензин с АВТ АИ-80;

X2- бензин с АВТ АИ-92;

X3- бензин с КР АИ-80;

X4-бензин с КР АИ-92;

Y1- итого продуктов АИ-80;

Y2- итого продуктов АИ-92.

Далее, составляем систему уравнений с неизвестными переменными. Полученные результаты вписываем в таблицу 6.

Y1+Y2=

991,5

Y1+Y2=

991,5

X1+X2= 300

X3+X4= 510

X1+X3+138+13,5+0=Y1

X2+X4+0+0+30=Y2

Y1*77+Y2*89=79074

60*X1+90*X3+138*78+13.5*60+0*120=77*Y1

60*X2+90*X4+78*0+60*0+120*30=89*Y2

Таким образом, из общего объема имеющихся компонентов, а именно из 991,5 т.т., на продукт АИ-92 приходится 227,4 т.т. (что составляет около 30%), а на АИ - 80 около 764,1 т.т. (70%).

Таблица 7

План смешения ДТ

|

Наименование |

Компоненты | ||

|

т.т. |

Содержание серы | ||

|

|

|

% |

т.т. |

|

Комп-т ДТ п/г |

300 |

1,2 |

3,6 |

|

Комп-т ДТ г/о |

255 |

0,2 |

0,5 |

|

Итого |

555 |

0,74 |

4,1 |

Содержание серы в тысячах тоннах находим путем умножения количества дизельного топлива с установок на проценты содержания серы на этих установках соответственно.

Sт.т

=

Меньшее содержание серы находится в компонентах ДТ г/о, что от общего объема серы в размере 4,1 т.т. составляет около 12%. Оставшиеся 88% приходится на компонент ДТ п/г.

Потери при смешении

Таблица 8