Химсопрмат

.pdf

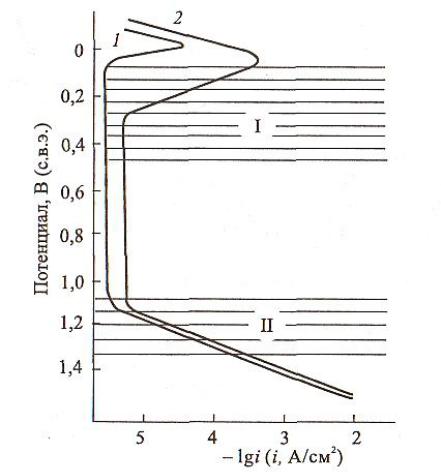

пассивного перехода около +0,35 В (рис. 4.17, область I) и потенциа-

лах начала транспассивной области + 1,154÷1,25 В (см. рис. 4.17, об-

ласть II). Первая область соответствует потенциалам, возникающим при контакте нержавеющих сталей со слабоокислительными средами,

вторая – с сильноокислительными [24].

Для нержавеющих сталей ускоренное растворение металла, прилегающего к границам зерен, может быть вызвано двумя факторами:

1)обеднением приграничных зон хромом;

2)возникновением в указанных областях сегрегации примесей, способствующих резкому увеличению скорости коррозии металла.

Рис. 4.17. Схематические анодные поляризационные кривые стали типа 12Х18Н10Т в закаленном (I)

и сенсибилизированном (II) к МКК состоянии:

I – область склонности к МКК (слабоокислительные среды); II – область склонности к МКК (сильноокислительные среды)

189

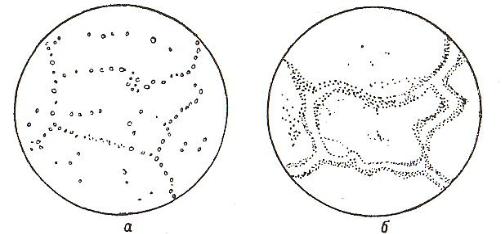

Обеднение границ зерен нержавеющих сталей хромом происходит вследствие выделения карбидов хрома Cr23C6 . Процесс карбидо-

образования происходит следующим образом (рис. 4.18) [1]. При нагреве металла и его выдержке при повышенных температурах в процессах термической обработки углерод, обладающий более высокой по сравнению с хромом скоростью диффузии в металле, поставляется в приграничные области не только с границ зерен, но и из объема металла. Подобные эффекты возникают в результате термических обработок и в процессе сварки.

Рис. 4.18. Выделение карбидов по границам зерен стали 12Х18Н10Т при нагреве у верхней (а) и нижней (б) границ

опасного интервала температуры

Хром вследствие низкой скорости диффузии поступает только из приграничных областей, и его количество не успевает восполняться посредством диффузии из объема металла. Опасность термической обработки определяется соотношением температуры и времени выдержки металла. Таким образом, в окрестностях выделений карбидной фазы образуется обедненная хромом зона. Поскольку карбиды хрома образуют непрерывную цепочку вдоль границ зерен, сплошная зона металла в приграничных областях оказывается обедненной хро-

мом [1, 24, 59].

При контакте с агрессивной средой обедненные хромом области подвергаются преимущественному растворению. Чем больше раз-

190

ность концентраций хрома в теле зерна и его приграничных областях, тем выше скорость межкристаллитной коррозии. Избирательное растворение приграничных областей инициирует развитие межкристаллитной коррозии в слабоокислительных средах, т.е. в первой области потенциалов (см. рис. 4.17).

На рис. 4.19 приведена схема диффузионного перемещения хрома, происходящего при нагреве аустенитной коррозионностойкой стали [59].

Рис. 4.19. Диффузионное перемещение хрома с образованием карбидов хрома

191

Вструктуре стали возникает локальная химическая неоднородность. Карбиды хрома, обогащенные хромом, выделяются по границам зерен, а участки, непосредственно прилегающие к границам зерен, оказываются обедненными хромом (см. рис. 4.19). При этом обедненные хромом границы зерен и участки, непосредственно прилегающие к ним, переходят в активное состояние по отношению к зернам, находящимся в пассивном состоянии.

Врезультате диффузии и карбидообразования содержание хрома на границах аустенитных зерен оказывается меньшим 12%, т. е. ниже того предела, который обеспечивает коррозионную стойкость стали (рис. 4.20). Под воздействием коррозионно-агрессивной среды происходит избирательное коррозионное разрушение участков, обедненных хромом. Именно поэтому межкристаллитное разрушение распространяется только по участкам, непосредственно прилегающим к границам зерен, обедненных хромом и находящихся в активном состоянии [59].

Рис. 4.20. Распределение хрома в поперечном сечении аустенитных зерен

Схема разрушения металла при межкристаллитной коррозии приведена на рис. 4.21.

192

Рис. 4.21. Схема разрушения металла при межкристаллитной коррозии

Состояние стали с выделившимися по границам зерен карбидами хрома называется сенсибилизированным, т. е. сталь является чувст-

вительной (восприимчивой) к межкристаллитной коррозии.

На рис. 4.22 приведены микроструктуры аустенитной коррозион-

ностойкой стали в исходном (рис. 4.22, а) и в сенсибилизированном состоянии (рис. 4.22, б).

На рис. 4.23 представлены фотографии внешнего вида и микро-

структура материала трубы (сталь 08Х18Н10Т), подверженной меж-

кристаллитной коррозии. Труба входила в конструкцию устройства для очистки наружной поверхности печных труб водяным паром,

расположенного в месте выхода дымовых газов из печи.

193

Рис. 4.22. Микроструктура стали AISI 304

а) |

б) |

в)

Рис. 4.23. Межкристаллитная коррозия стали 08Х18Н10Т:

а, б – внешний вид трубы; в – микроструктура, х240

Оксид серы SO3 и сернистые соединения железа, содержащиеся в дымовых газах, осаждались на наружной поверхности трубы. Под

194

воздействием конденсата водяного пара происходило растворение оксида серы с образованием сернистой кислоты, которая воздействовала на металл трубы. Эксплуатация при высокой температуре и воздействии сернистой кислоты привела к межкристаллитной коррозии стали 08Х18Н10Т [59].

Легирующие элементы сталей оказывают влияние на склонность к карбидообразованию. Такие элементы, как Ni,Si,Co, облегчают об-

разование карбидов вследствие повышения активности углерода, а Mo,W,V,Nb,Mn, напротив, снижают активность углерода. Развитие межкристаллитной коррозии в сильноокислительных средах (см. рис. 4.17, вторая область потенциалов) часто является результатом наложения нескольких факторов, наиболее существенными из которых являются [1, 24]:

а) избирательное растворение избыточных фаз, неустойчивых в сильноокислительных средах;

б) избирательное растворение обедненных хромом приграничных областей;

в) специфическое действие хромат-ионов, образующихся в результате растворения стали;

г) избирательное растворение приграничных областей, являющихся местами сегрегации примесей.

Вряде случаев развитие межкристаллитной коррозии начинается

собразования на границах зерен питтингов. Облегчению межкристаллитной коррозии способствует изменение свойств электролита, заполняющего канавки, образовавшиеся в результате первоначального растворения приграничных областей. Как и в случае питтинговой коррозии, с течением времени электролит в канавках подкисляется и становится более концентрированным, чем объемный.

Межкристаллитная коррозия стали наблюдается в зоне термического влияния сварного шва, поэтому необходимо подвергать эти места стабилизирующему отжигу или все сварное изделие – аустенитизации.

195

Разновидностью межкристаллитной коррозии является «ножевая» коррозия, при которой коррозионный процесс локализуется в очень узких приграничных областях металла. Ножевая коррозия характерна для многослойных сварных швов. Этому виду коррозии обычно подвержены стабилизированные титаном стали, эксплуатирующиеся в азотной кислоте, и стали с высоким содержанием молибдена.

Предложены разные способы борьбы с межкристаллитной коррозией:

1)снижение содержания углерода до 0,03% в твердом растворе стали при выплавке;

2)легирование стали стабилизирующими элементами (например титан, ниобий);

3)термическая обработка стали (аустенитизация, стабилизирующий отжиг).

Для ликвидации ножевой коррозии рекомендуется [1]:

1)применять низкоуглеродистые хромоникелевые стали;

2)избегать нагрева околошовной зоны до опасной температуры;

3)подвергать сварные соединения отжигу при температурах 8701150 °С, при которых карбиды хрома переходят в твердый раствор и образуются менее растворимые карбиды титана или ниобия.

4.4.5. Контактная коррозия

Контактная коррозия развивается в растворах электролитов при контакте металлов, обладающих различными электрохимическими свойствами, например, в системах «углеродистая сталь/нержавеющая сталь», «углеродистая сталь/алюминий (или его сплавы)» и др. Контактная коррозия может возникать также в случаях, если различие электрохимических свойств обусловлено применением пайки или сварки при изготовлении конструкции из одного и того же металла либо при контакте деталей, изготовленных из металлов одной и той

196

же марки, существенно различающихся по своим свойствам в ее пределах. Механические напряжения, приводящие к изменению электрохимических характеристик металла, также могут вызвать возникновение контактной коррозии при соединении деталей из одного и того же металла, но по-разному механически обработанных. Таким образом, плохо продуманные с точки зрения конструкционного оформления сложные металлические объекты могут досрочно выходить из строя вследствие контактной коррозии [1, 47, 48].

Одним из случаев контактной коррозии является образование пар дифференциальной аэрации [24]. Пары дифференциальной аэрации образуются, когда вследствие различной скорости катодного процесса на разных участках металлоконструкции, изготовленной из одного и того же металла, реализуется различный потенциал свободной коррозии. Этот вид коррозии характерен для подземных сооружений, когда катодная реакция протекает в условиях диффузионных ограничений подвода основного деполяризатора – кислорода. Различия в концентрации кислорода, как правило, обусловлены пролеганием сооружений в грунтах с различными свойствами.

Зона распространения контактной коррозии определяется равномерностью распределения электролита на поверхности конструкций и его электропроводностью. При атмосферной коррозии сплошная пленка влаги электролита обычно очень тонка, не всегда равномерно распределяется по поверхности конструкций и, следовательно, характеризуется значительным электросопротивлением. В связи с этим протяженность зоны действия условий, способствующих протеканию контактной коррозии, составляет от десятых долей миллиметра до нескольких миллиметров от непосредственной границы контакта между разнородными металлами.

Зона контактной коррозии в сплошных электропроводных средах (природных и технических водах, грунтах и т. п.) может распространяться на расстояния до нескольких десятков метров. В этом случае важнейшей характеристикой опасности контакта является соотношение площадей поверхности элементов из более благородного (катод-

197

ного) металла или сплава и менее благородного (анодного). Чем больше отношение площади катода к площади анода, тем интенсивнее протекает разрушение элементов конструкций из менее благородного материала. Такие контакты могут послужить причиной контактной коррозии анодных материалов, например углеродистая или низколегированная сталь – для алюминия и его сплавов, углеродистая или низколегированная сталь – для оцинкованной стали, алюминий и его сплавы – для оцинкованной стали, нержавеющая сталь, титан или медь – для углеродистой или низколегированной стали, оцинкованной стали, алюминия и его сплавов.

Контактная коррозии возникает и при воздействии температуры,

которая может быть столь значительна, что на одних участках обра-

зуются потенциалы пассивной, а на других – активной области, на-

пример, в теплообменном оборудовании различных отраслей про-

мышленности.

Рис. 4.24. Схема поляризационных кривых для контактирующих металлов

На рис. 4.24 схематично показан случай контактной коррозии

двух металлов с величинами электродного потенциала Ec |

1 |

и Ec |

. На |

|

|

2 |

198